超大型集裝箱船的B型LNG燃料艙結構強度分析

劉曉媛,鄭文青,張玉奎,王連成

(1. 中國船舶及海洋工程設計研究院,上海 200011;2. 北京中遠海運船舶貿易有限公司,北京 100020)

0 引 言

集裝箱船相比傳統貨船具有貨物裝卸效率高、能保證運輸質量、碼頭停靠時間短等優點,集裝箱船的尺度和形式也隨著時代的需求不停更新換代,集裝箱船的大型化是一個突出特點。目前超大型集裝箱船在全球主要班輪航線上的配置比例快速提高[1],超大型集裝箱船采用液化天然氣(LNG)作為輔助燃料的趨勢也日趨明顯。采用天然氣作為燃料一方面能降低船舶運營成本,另一方面有利于滿足IMO對船舶氮氧化物和硫化物排放日趨嚴格的要求。

盡管市場上有小型集裝箱船采用C型艙作為LNG燃料動力方案的經驗,但對于20 000箱級別的超大型集裝箱船而言,C型艙方案難以適用。薄膜型圍護系統在艙容利用率和結構重量方面具有優勢,但其制造和維護成本高,建造周期長,在不限制裝載時可能面臨嚴峻的晃蕩問題;B型獨棱形獨立艙采用平板型艙壁結構形式,具有較高的艙容利用率,內部結構可有效抑制晃蕩,用于較大艙容的燃料艙具有優勢[2-3]。

本文以一型采用雙燃料動力的20 000箱超大型集裝箱船為研究對象,介紹一種針對B型LNG燃料艙的結構設計與強度分析方法和流程

1 結構設計

雙燃料動力的20 000 TEU超大型集裝箱船,全長約400 m,寬約58 m。采用B型獨立艙作為其LNG燃料艙形。B型燃料艙艙內部設有1道中縱制蕩艙壁,艙內設有主要橫向強框、水平強框及縱向強框等主要支撐構件,并采用縱骨架式的板架形式。艙體結構采用耐-163 ℃低溫的9%鎳鋼,主船體與艙底之間設置有各類支座結構,例如垂向支座、防縱搖支座和防橫搖支座等。另外燃料艙頂部與主船體間也設有若干防縱搖與防橫搖支座,以增強對燃料艙在船體縱搖,橫搖以及前沖等運動下的約束作用。燃料艙支座與船體支座間使用強度高且隔熱性能良好的層壓木連接。

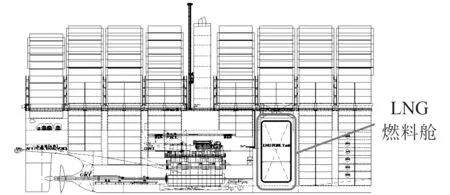

圖 1 LNG燃料艙沿船長方向的布置Fig. 1 Location of LNG fuel tank along longitudinal direction

2 波浪載荷預報

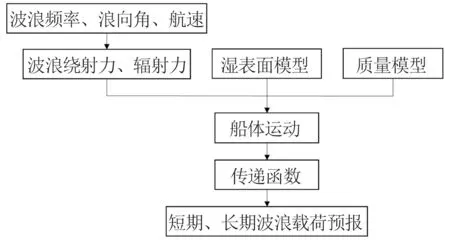

根據IGF Code(International Code of Safety for Ships Using Gases or Other Low-Flashpoint Fuels)要求,B型燃料艙的結構分析應考慮所有動、靜載荷的影響,對不規則波浪中的船舶加速度和運動,以及船舶及液貨艙對這些力和運動的響應。因此需要對船舶進行直接波浪載荷預報,獲得船體運動加速度的長期預報結果,從而確定燃料艙處的運動和受載情況。本文采用Hydrostar軟件進行波浪載荷預報,需要建立船體質量模型和濕表面模型,水動力網格如圖2所示。

圖 2 波浪載荷預報水動力網格Fig. 2 Hydrodynamic mesh for wave load forecasting

通過三維繞輻射勢流理論,計算作用在船體上的波浪載荷,獲得波浪誘導的船體剖面的剪力與彎矩載荷響應傳遞函數,并根據船舶運行海況的波浪分布情況,對作用在船體上的波浪載荷進行短期和長期的預報[4],波浪載荷預報的流程如圖3所示。

圖 3 波浪載荷預報流程Fig. 3 Process of wave load forecasting

計算波浪剪力和彎矩時,波浪頻率按照波長船長比例范圍進行選取,波浪頻率范圍為0.1~2.0 Hz,步長為0.05 Hz,共39個頻率;浪向角取0°~350°,步長為10°,共36個浪向,波頻與浪向組合可得1 404個單位波幅的規則波,可得出較為全面的結果。航行工況的波浪載荷均采用長期預報方法,各個浪向出現概率相等,海況采用北大西洋波浪散布圖,載荷參數控制取1 0-8超越概率。

根據長期預報的加速度結果,可以獲得LNG燃料艙受到的局部壓力載荷。

3 燃料艙結構強度分析

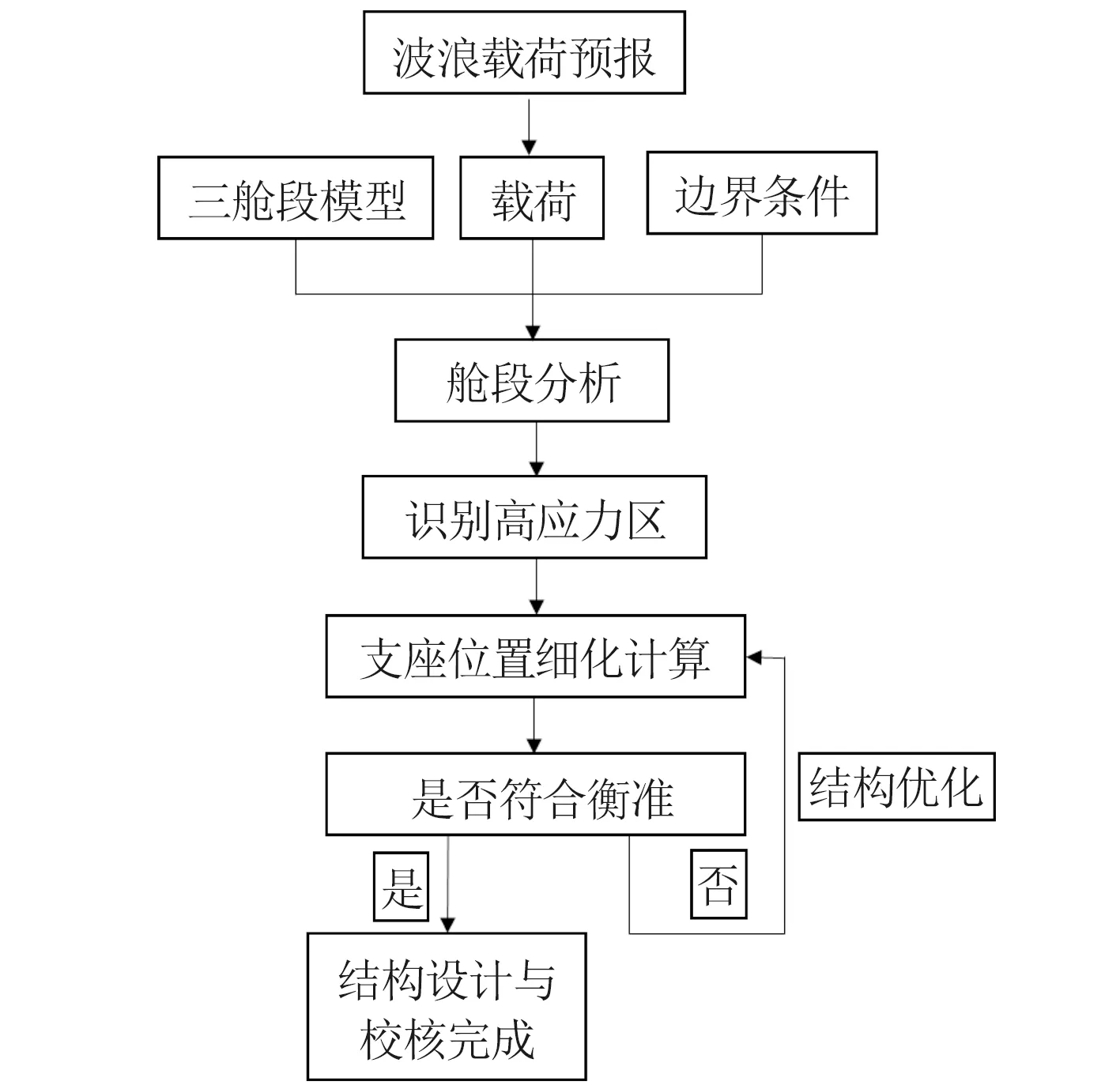

超大型集裝箱船的B型LNG燃料艙的結構強度分析流程如圖4所示。首先進行直接波浪載荷長期預報,獲得燃料艙的加速度,計算燃料艙內部壓力載荷,建立包含燃料艙結構的艙段有限元模型,并對模型施加載荷與邊界條件進行分析,根據初步計算結果篩選較高應力區域進行細化分析。

圖 4 超大型集裝箱船LNG燃料艙結構強度分析流程Fig. 4 Process of structural strength analysis for ultra-large container ship′s LNG fuel tank

3.1 艙體結構的分析

艙體結構分析的目的,一方面對艙體結構進行強度校核,另一方面為后續的支座模型詳細計算提供載荷與邊界條件。艙體分析獲得的各個支座處的支反力,是支座強度詳細分析的必要輸入條件。

艙段模型包含所有水密結構、主要支承構件、縱向構件和加強筋,主要構件均采用板單元、梁單元和桿單元進行模擬。燃料艙網格大小取縱骨間距,船體網格大小取主要支承構件間距[5]。艙段模型如圖5所示。

層壓木是液貨艙和船體連接的紐帶,起到隔熱作用,同時也是力的傳遞途徑,因此需要根據實際力的相互作用情況合理的進行模擬。由于各種類型的支座層壓木均設計為受拉時液貨艙和船體會脫開,而只有壓緊的時候才會接觸,因此層壓木只能承受壓力而不能承受拉力,采用和層壓木支撐方向剛度相同的非線性gap單元進行模擬。層壓木與支座支撐面板間的空隙一般采用環氧樹脂填充,對于第i個層壓木塊結構,設Kwood,i為 層壓木的壓縮剛度,Kresin,i為環氧的壓縮剛度,則層壓木和環氧合成的等效壓縮剛度Ki由下式確定[6]:

圖 5 貨艙有限元模型Fig. 5 Finite element model of cargo hold

主船體有滿載和壓載這兩種裝載狀態,對于每一種裝載,設計工況均包括正浮狀態和傾斜狀態,每種工況組合不同的吃水,波浪彎矩、波浪剪力、船體加速度等參數,以模擬實際運營過程中各種不利的受力情況。設計工況考慮了靜水壓力、波浪載荷、壓載水壓力和LNG燃料艙的內壓力。除以上工況外,還根據IGF Code規定的靜水中向左傾斜30°、靜水中向右傾斜30°、0.5 g加速度前沖和0.25 g加速度后沖的特殊工況進行了校核。

艙段模型的邊界條件采用一端剛性固定,另一端施加剪力和彎矩的方式進行,同時將目標位置的剪力和彎矩調整到目標值。在自由端使用剛性MPC單元連接所有縱向連續構件節點,使得端面在受力變形后仍為平面。

3.2 支座結構的分析

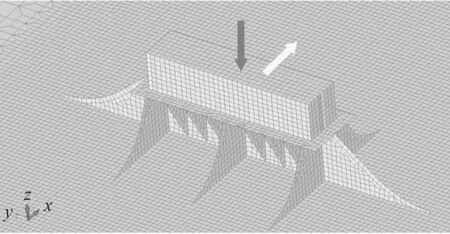

支座結構是B型燃料艙結構的關鍵部位之一。燃料艙的支座局部模型采用50 mm×50 mm的細網格建模以較為準確的模擬支座的形狀,采用板單元模擬鋼結構部分,采用體單元模擬層壓木。以一典型的垂向支座結構為例,層壓木受到燃料艙的垂向壓力和水平摩擦力作用,如圖6所示(深色箭頭代表層壓木所受壓力,淺色箭頭代表摩擦力)。垂向壓力可通過讀取艙段模型中的gap單元受力得到。摩擦力大小等于垂向壓力與摩擦系數的乘積,摩擦力方向分別指向船首、船尾、左舷和右舷方向。在層壓木的端面施加垂向壓力和摩擦力,且載荷均分到單元表面的各個節點上。

圖 6 支座的載荷施加Fig. 6 Load applying on support structure

局部細網格模型的邊界條件由艙段模型的計算結果確定,艙段模型與局部模型邊界對應的節點將位移和轉角繼承給局部模型,作為局部模型計算的邊界條件。

3.3 強度校核衡準

根據IGF Code要求,對于采用鎳鋼制造的B型艙,其等效膜應力應不小于Rm/2 與Re/1.2 的小者,Rm為最小拉伸強度,Re為最小屈服強度。

對于結構不連續處的細化網格區域(100 mm ×100 mm),相當應力應滿足以下要求:

非焊接區域單元應力

式中: σv為Von Mises應力,許用應力,對于網格尺寸小于100 mm × 100 mm的單元,其相當應力 σv可由100 mm × 100 mm范圍內的單元進行應力平均后獲得。

4 計算結果與設計改進

LNG燃料艙艙段計算的典型評估區域包括艙體頂板、底板、橫艙壁、邊板、中縱艙壁、縱向與垂向桁材、橫向強框架與水平桁等區域。

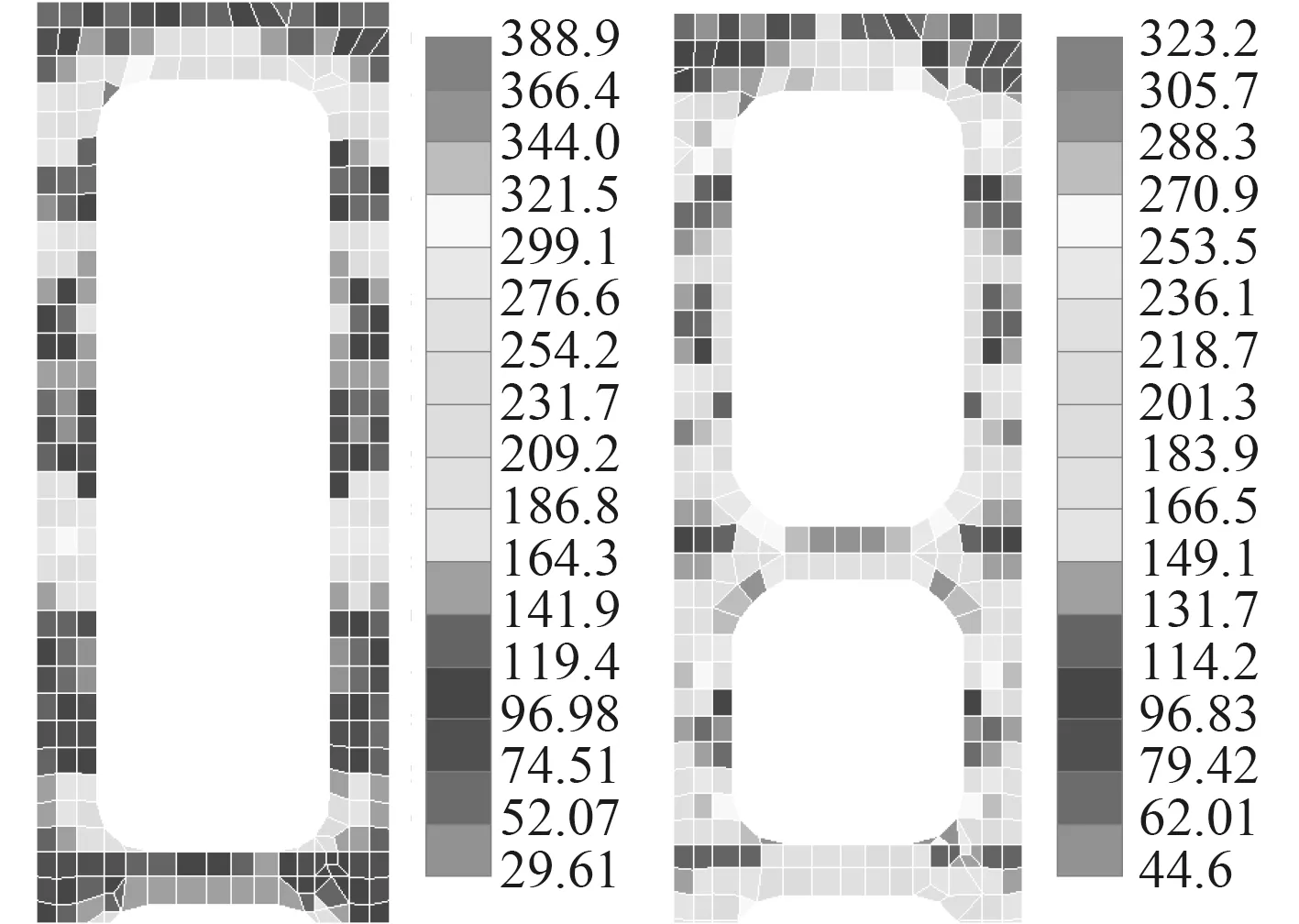

初步設計方案的計算結果如圖7左側結構所示,由于橫艙壁結構跨度較大,水平桁端部過渡結構區域應力水平過高,應力集中較為明顯。優化設計方案中通過在橫艙壁之間增加撐桿結構,增加了水平框架的整體強度,如圖7右側結構所示,使得水平桁應力分布更加均勻,結構優化后最大應力由389 MPa下降至323 MPa,滿足衡準要求。

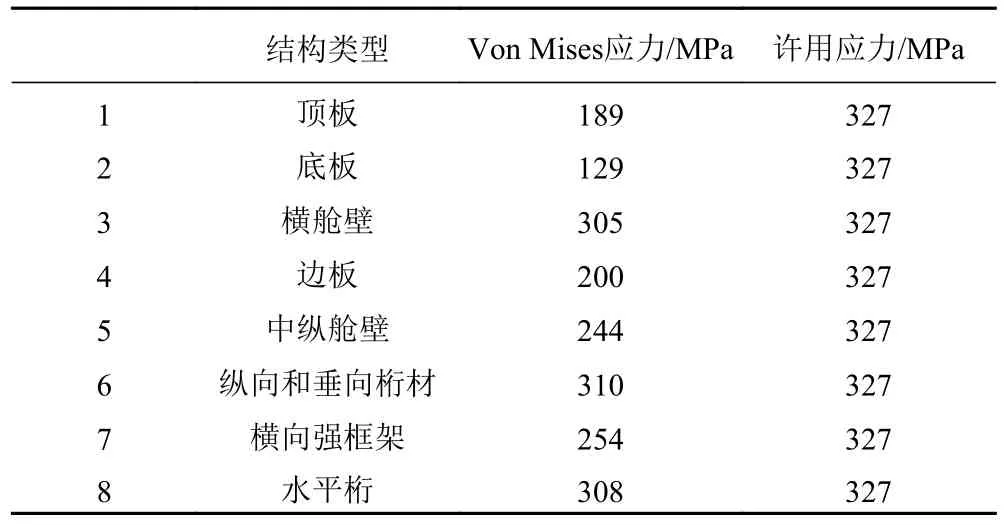

優化設計后,各區域在不同工況下的最大合成應力,如表1所示。

圖 7 燃料艙的水平框架結構優化設計Fig. 7 Optimization design for horizontal frame structure of fuel tank

表 1 艙體強度分析結果Tab. 1 Strength analysis results of hold structure

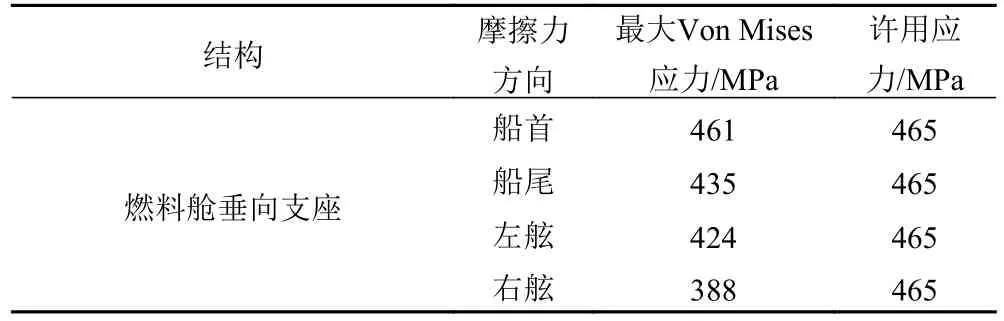

支座細網格模型計算結果的局部高應力區位于支座縱向與橫向肘板的自由邊和趾端,以及與燃料艙折角相連位置處。初步設計時肘板厚度取30 mm,計算結果不滿足要求,當肘板厚度增加至40 mm后,計算結果如表2所示,設計能滿足衡準要求。另外,也可考慮通過優化肘板形狀的方式來降低應力水平。

表 2 典型垂向支座結構強度分析結果Tab. 2 Strength analysis results of typical vertical support

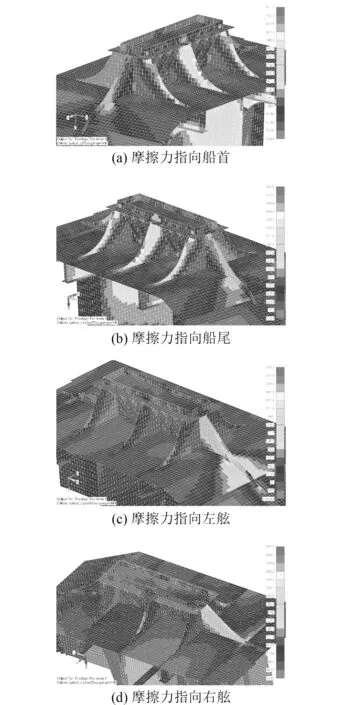

摩擦力分別沿船首、船尾、左舷和右舷方向時,結構優化后的燃料艙垂向支座的應力分布如圖8所示。由應力分布云圖可知支座的局部強度取決于肘板的強度,肘板的應力水平取決于摩擦力的大小和方向,摩擦力是造成該方向上支座肘板應力集中的主要因素。

5 結 語

采用波浪載荷直接預報計算得到20 000 TEU超大型集裝箱船的B型LNG燃料艙載荷,并通過有限元分析方法對B型LNG燃料艙艙體結構及典型垂向支座結構進行了分析,得到以下結論:

圖 8 垂向支座應力分布Fig. 8 Stress distribution of vertical support

1)采用非線性gap單元模擬支座層壓木能較好的反映支座結構單向受力的特點;

2)由于應用于超大型集裝箱船的B型LNG燃料艙的橫向結構跨度很大,橫向主要支撐構件的整體應力水平較高,應對主要支撐構件進行合理的布置;

3)由于主船體空間的限制,燃料艙底部可利用支撐面積非常有限,支座結構的受力水平普遍較高,這對支座結構受力的前期預判十分重要。