石塘水電站水輪機增容改造中的轉輪水力設計

楊 聃

(國網浙江省電力有限公司緊水灘水力發電廠,浙江 麗水 323000)

石塘水電站位于浙江省云和縣,系甌江流域大溪支流的第二級電站,上距緊水灘電站約25 km,距麗水市40 km[1]。石塘水電站主要供電浙江,并與華東電網聯網運行。石塘水電站以發電為主,兼有航運、過木等效益。[2-3]。

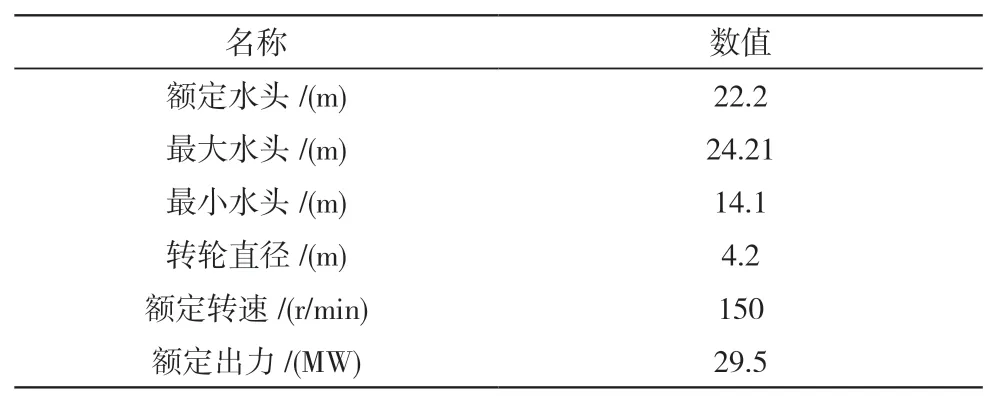

石塘電站水輪機增容改造只更換轉輪,在不改變轉輪直徑、額定轉速及額定水頭的前提下,將水輪機額定出力從26.8 MW增加到29.5 MW,改造以后的水輪機主要參數如表1所示。

表1 水輪機主要參數

1 轉輪通道優化

改造前的水輪機存在支持蓋內腔空間狹小導致軸承密封漏水不能及時排出的問題。因此,在此次改造中,通過優化導流錐形狀,增加支持蓋內腔空間尺寸來解決排水的問題。

在石塘水輪機改造中,由于轉輪直徑和額定水頭保持不變,而提高效率對出力增加的貢獻有限,因此需要通過增大轉輪的過流能力從而增大流量來增加出力。石塘電站的最高水頭為24.21 m,原轉輪的輪轂比為0.43,葉片數為5個。根據統計數據,該水頭下的轉輪輪轂比可以進一步縮小,從而實現增加轉輪過流能力的目的。改造轉輪的輪轂比定為0.42,縮小輪轂比也有利于提高轉輪的空化性能,葉片數不變。

2 效率性能優化

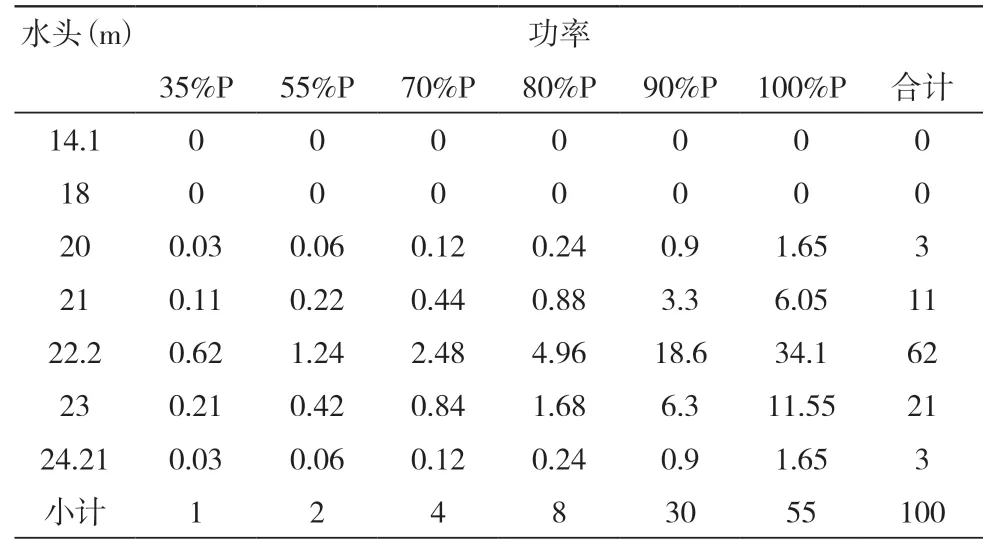

表2 效率加權因子分布表

首先分析加權因子分布。從表2中可以很明顯看出,石塘電站在21 m到23 m水頭運行得最多,并且主要在80%到100%出力工況上,權重占到了85%以上。

因此,要想提高改造后轉輪的加權效率,就需要提高21 ~23 m水頭滿發出力工況的效率。在模型綜合特性曲線上,就是要將最優點流量偏小的小流量效率圈優化到最優點流量偏大的大流量效率圈,增加轉輪的過流能力,提高大流量工況的效率。

在實際操作中,主要采用以下幾個手段來實現前面提到的優化目標:①通過增大葉片出口角,縮小輪轂比,增加過流能力;②適當增大撓度,提高正背面壓差,提高效率;③調整厚度、撓度分布,使葉片表面光滑無突變,減小脫流損失。

在額定水頭上進行原始轉輪和優化轉輪從小轉角到大轉角的斜連點CFD計算,并且與模型試驗結果進行比較。從CFD效率計算結果可以看出,相比于原始轉輪,優化后的轉輪效率更高,最高效率值提高了1%以上,最高效率的流量更大,因而大流量工況的效率更高。從效率計算結果上看,達到了設計目標。

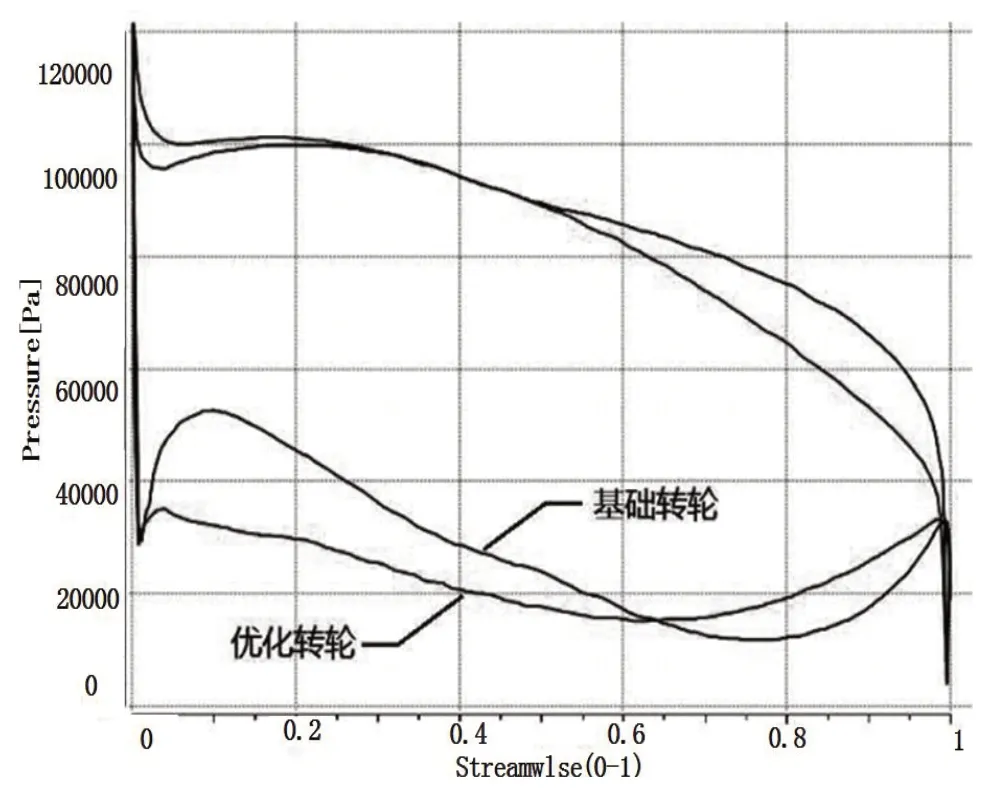

3 空化性能優化

葉片的正背面存在壓差,產生力矩,進而做功。因此,正背面之間的壓差大小決定效率高低,而背面的低壓則決定轉輪的空化性能。如圖1中所示,從基礎轉輪到優化轉輪,背面最低壓力點向進水邊移動,最低壓力值升高,低壓區更分散,空化性能得到改善。

圖1 優化前后的葉片表面壓力分布比較

隨著流道內的壓力降低,空化系數隨之減小,當轉輪中出現第一個可見氣泡時,定義此時的空化系數為初生空化系數。繼續降低壓力,減小空化系數,轉輪內的氣泡越來越多,空化越來越嚴重,但此時的空化仍然沒有影響到效率,效率維持不變。當壓力下降得很多,空化系數很小時,葉片背面大面積進入汽化,壓力保持在汽化壓力上,而正面壓力繼續下降,空化已經對葉片正背面的壓差造成很大的影響,效率開始下降。當效率下降1%時,定義此時的空化系數為臨界空化系數。優化后的石塘2號轉輪的臨界空化系數小,臨界空化余量大,額定工況空化余量超過1.2倍,轉輪的空化性能優良。

經過優化的葉片頭部進口角與來流角度適應得更好,水流撞擊在葉片頭部鼻端,沖擊損失小,沒有進水邊正背面空化,如圖2所示。

圖2 葉片頭部進口安放角的優化

4 結語

石塘水電站水輪機增容改造在不改變轉輪直徑、額定轉速及額定水頭的前提下,只更換轉輪,將水輪機額定出力從26.8 MW增加到29.5 MW。在轉輪的水力設計中,通過縮小輪轂比來提高轉輪過流能力、優化葉片翼型、調整葉片表面壓力分布、優化進口安放角使其更適應來流減小損失、增大葉片根部厚度及倒圓角半徑尺寸等手段,從轉輪流道優化、效率性能優化、空化性能優化、葉片強度優化等方面提高轉輪的性能。優化后的轉輪已經通過模型水輪機驗收試驗,各項性能都滿足改造合同要求。