135 MW機組新型凝抽背供熱技術分析及試驗驗證

劉 帥, 夏 明, 鄭立軍, 俞 聰, 劉國弼, 汪曉龍, 曾 軍, 王 隆

(1. 華電電力科學研究院有限公司, 杭州 310030;2. 新疆華電哈密熱電有限公司, 新疆哈密 839000)

熱電機組采暖抽汽供熱,絕大多數采用中壓缸排汽作為供熱汽源,在小容積流量下低壓缸長葉片會發生如鼓風超溫、葉片顫振斷裂和葉片水蝕等危害,因此國產機組低壓缸有最小進汽流量下限的設計理念。受低壓缸最小進汽流量的限制,在供熱量一定的情況下,機組發電負荷不可低于某一下限值,這種“以熱定電”的運行模式限制了供熱機組在冬季供熱期間的深度調峰能力,同時也使其無法實現供熱能力最大化。

為了提高機組的運行靈活性和使供熱能力最大化,國內出現了凝汽抽汽背壓式的熱電機組(簡稱NCB機組)[1],其主要特點為在中壓缸和低壓缸中間設計加裝了同步自動轉換檔離合器(簡稱SSS離合器),同時將發電機設計在高壓缸前端,根據熱電負荷的需求,利用SSS離合器切除低壓缸(簡稱切缸),高中壓缸以背壓方式單獨運行,全部排汽用于供熱。低壓轉子低速旋轉處于熱備用狀態,當需要恢復低壓缸運行時,將低壓轉子與高壓轉子銜接實現同頻運轉。與傳統抽汽式熱電機組相比,NCB機組既實現了抽汽供熱能力最大化,又有效提高了運行靈活性。但是,由于我國當時電力行業大發展的特殊背景,NCB機組并沒有被廣泛應用,當前服役的機組依然是傳統抽汽式熱電機組。

近年來,我國以光伏發電和風力發電為主的可再生能源機組迅速增長,大力發展可再生能源是我國未來能源戰略的重要組成部分。為配合可再生能源機組發電并網以及消除峰谷差日益增大對電網安全的影響,電網對火電機組的調峰次數和品質提出了更高的要求。在供暖季,受系統熱力特性的限制,熱電廠均采取“以熱定電”的模式運行,而供熱負荷隨時間變化緩慢,為保證供熱質量,機組基本不具備調峰能力,穩定的供熱需求和頻繁的調峰需求之間存在矛盾。

由于廠房以及本體改造等客觀因素限制,在中壓缸和低壓缸中間加裝SSS離合器,將現役機組改造成為NCB機組的難度較大。因此,研究在不加裝SSS離合器的前提下直接切缸進汽具有非常重要的意義。筆者以某公司135 MW機組為例,以兩個采暖季的實際運行效果為依據證實了國產熱電機組切缸進汽運行的可行性[2-8]。

1 機組概況

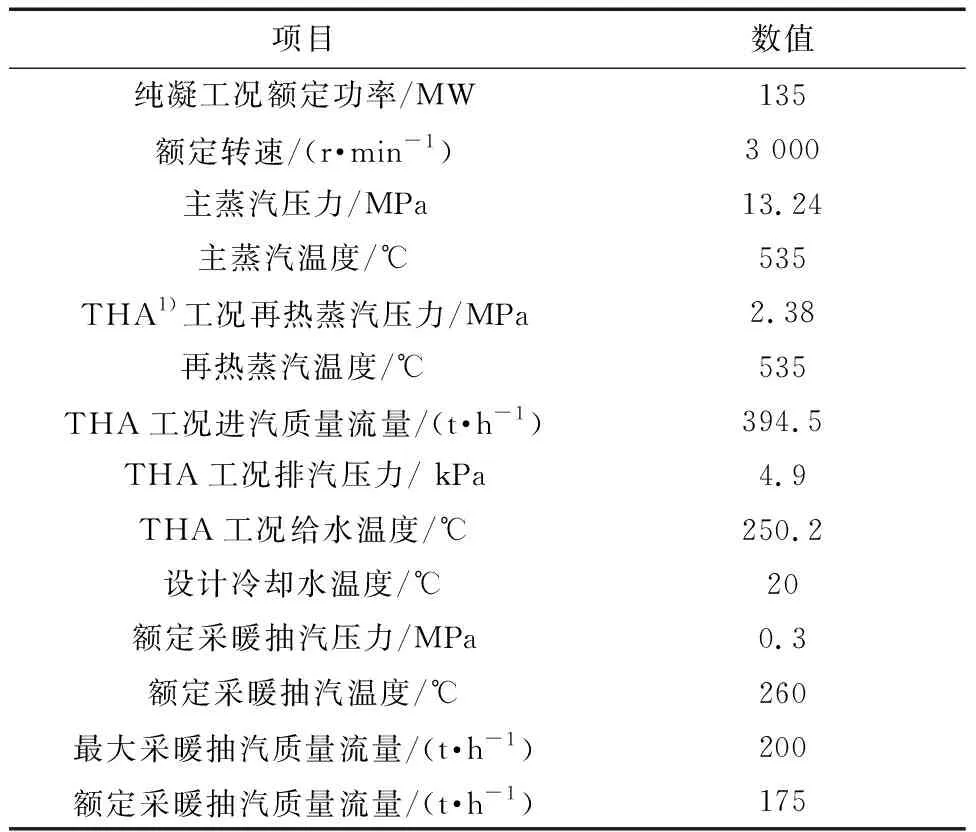

該135 MW機組汽輪機型號為N135-13.24/535/535,超高壓、中間再熱反動式、雙缸雙排汽、高中壓合缸、單軸、反動凝汽式汽輪機, 低壓轉子由2×5個壓力級組成,末級動葉長度為700 mm。機組于2001年服役,2009年通過連通管打孔抽汽方式改造為熱電聯產機組,機組主要參數見表 1。

表1 汽輪機設計參數

2 新型凝汽抽汽背壓式供熱技術分析

新型凝汽抽汽背壓式供熱技術(簡稱新型凝抽背供熱技術)是對國內熱電機組抽汽供熱運行理念的重大突破,它不同于加裝了SSS離合器的NCB機組,該技術可以在低壓轉子不脫離、整體軸系始終同頻運轉的情況下,通過中低壓缸連通管上新加裝的全密封、零泄漏的供熱蝶閥啟閉動作,實現機組凝汽、抽汽、背壓(切缸)三種工況的靈活切換。

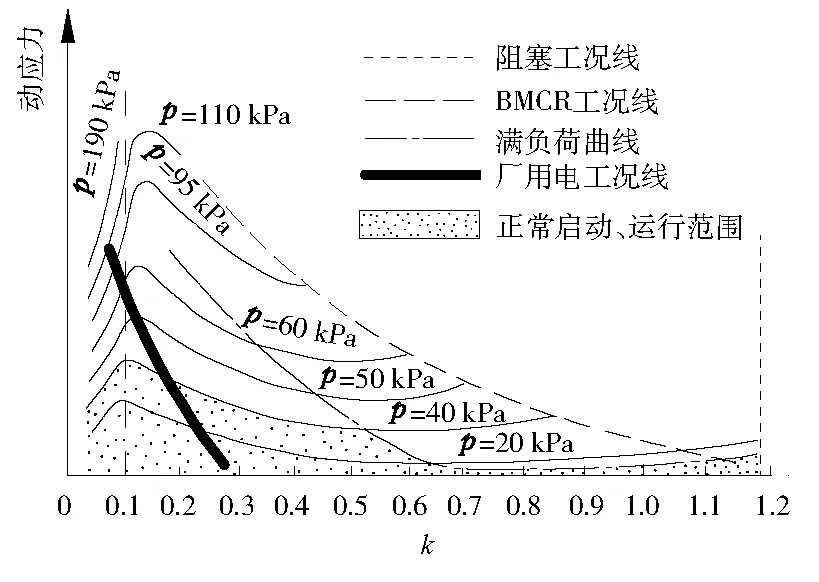

切缸運行屬于極小流量工況,不在程序準確計算范圍內,圖1為蘇聯哈爾科夫工學院針對某汽輪機末級葉片動應力隨相對容積流量k(變工況后的容積流量與標準工況下的容積流量的比)和背壓p變化的試驗測量數據。由圖1可以看出:當k=0.2~0.3時,隨著k的減小,動應力大大增加;k=0.05~0.1時,動應力達最大值;k進一步減小時,動應力急劇下降;當k=0.03~0.05時,動應力達到零;到k=0~0.03時,末級葉片已經沒有動應力了。在高背壓、小容積流量的情況下,末級葉片的脫流規律及動應力變化規律基本相同。由此判斷針對每臺低壓缸,其切缸運行的冷卻蒸汽流量必須小于額定排汽流量的3%才能保證機組安全運行。

BMCR—鍋爐最大連續蒸發量。

冷卻蒸汽也要考慮鼓風熱是否能被帶走,達不到要求會造成葉片頂端過熱或差脹超限,帶走鼓風熱的有效手段是適當地增加冷卻蒸汽流量和降低冷卻蒸汽溫度,僅通過調節流量的單一手段不一定能實現切缸運行,因此設計具有減溫功能的冷卻蒸汽系統是行之有效的手段。

切缸運行,排汽溫度需要缸后噴水投運才可控制在合理范圍內,汽流回流會將部分水滴夾帶到葉片出汽邊造成水蝕損傷,但是分析認為此時的汽流數量級非常小(相對于抽凝低負荷運行),并且是被前幾級鼓風加熱后的過熱蒸汽,自身夾帶水滴的能力非常有限,因此判斷切缸運行葉片出汽邊水蝕損傷不嚴重。

3 切缸進汽的技術措施

3.1 低壓缸冷卻蒸汽旁路系統設計

切缸進汽主要是依靠中低壓缸連通管上新加裝的全密封、零泄漏的供熱蝶閥啟閉動作實現低壓缸進汽與不進汽的靈活切換,如果僅依靠這個閥門來控制冷卻蒸汽流量,那么是無法實現完全的切缸要求的。分析原因為供熱蝶閥口徑較大,當開啟角度較小時,由于前后壓差較大,難以實現高精度的調節要求;加裝供熱蝶閥不能對冷卻蒸汽溫度進行調節。因此, 最終加裝了一條具有減溫減壓功能的冷卻蒸汽旁路系統,用于熱電機組切缸進汽運行工況(見圖2)。

M—電動調節閥;PT—壓力測點;TE—溫度測點。

3.2 低壓缸安全運行溫度監測

切缸進汽時,極少量冷卻蒸汽在末兩級長葉片處處于鼓風狀態,冷卻蒸汽溫度非常高,為了準確監測低壓缸末兩級動葉葉頂處的冷卻蒸汽溫度,保證整個試驗數據的完整性,設計在末兩級動葉后共加裝四個溫度測點,實現低壓缸內溫度場的實時監測。

4 試驗驗證

該135 MW機組于2017年12月初成功實施該改造方案,2017年12月26日投入連續切缸運行,到2019年春季采暖季結束已經成功運行了兩個采暖季,累計切缸時間約6 000 h。于2019年8月停機進行了開缸檢查。

4.1 鼓風發熱試驗驗證

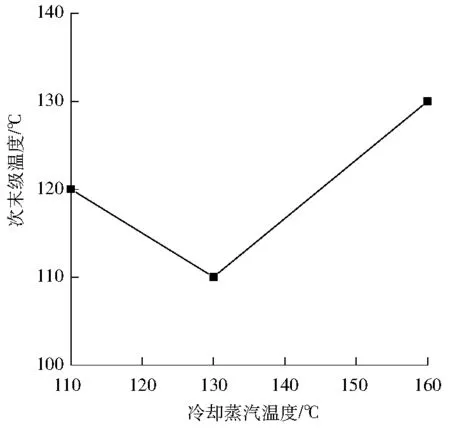

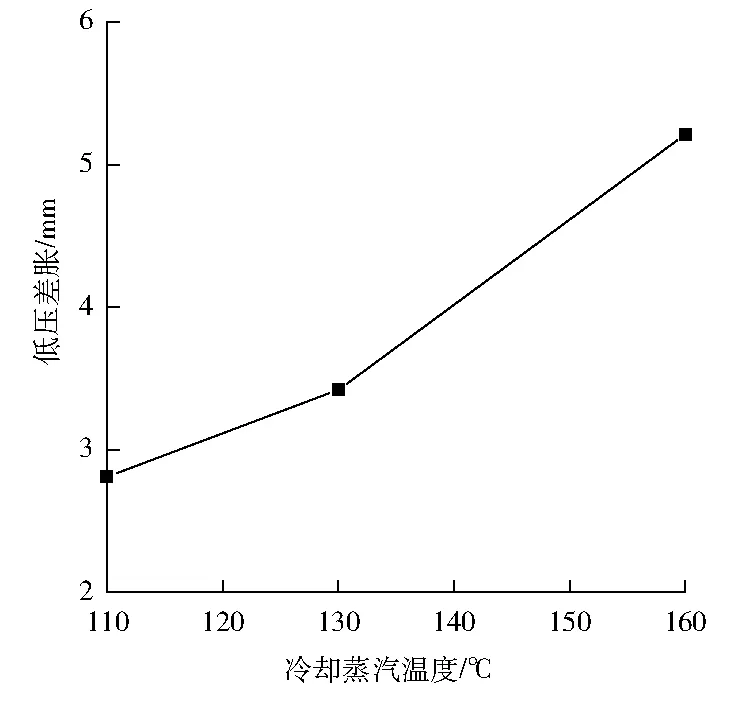

該135 MW機組THA工況低壓缸排汽質量流量為270 t/h,則冷卻蒸汽質量流量上限為8.1 t/h,兼顧小旁路冷卻蒸汽質量流量隨負荷波動的可能性,以5 t/h作為小旁路冷卻蒸汽質量流量的控制目標值引入低壓缸;THA工況中壓排汽溫度為260 ℃,為了有效控制缸內溫度場,試驗方案將溫度限制在160 ℃以內,試驗期間共嘗試了110 ℃、130 ℃及160 ℃三種工況。

機組于2017年12月26日投入切缸試驗,第一次切缸控制冷卻蒸汽溫度目標值為130 ℃,08:00:00進入切缸狀態,此時機組的低壓差脹為4.42 mm,24 h后差脹穩定在3.42 mm,次末級溫度穩定在110 ℃;隨后調整低壓缸進汽溫度至1.0 ℃,24 h后低壓差脹穩定在2.81 mm,次末級溫度穩定在120 ℃左右;最后將冷卻蒸汽溫度調整到160 ℃,24 h后低壓差脹穩定在5.21 mm,次末級溫度穩定在130 ℃。

圖3、圖4分別為次末級溫度、低壓差脹隨冷卻蒸汽溫度的變化趨勢。

圖3 次末級溫度隨冷卻蒸汽溫度變化趨勢

圖4 低壓差脹隨冷卻蒸汽溫度變化趨勢

由圖3、圖4可以看出:隨著冷卻蒸汽溫度的降低,低壓差脹降低,但是次末級溫度先降低后升高,說明并不是冷卻蒸汽溫度越低次末級溫度就越低。分析認為隨著冷卻蒸汽溫度的降低,低壓級的鼓風起點前移,但是冷卻蒸汽溫度的降低使得整個缸內溫度場下降,因此低壓末兩級處的鼓風溫度逐漸降低;隨著冷卻蒸汽溫度的進一步降低,低壓級的鼓風起點進一步前移,此時低壓級的鼓風空間變大,綜合作用下,末兩級處的鼓風溫度反而升高;首級之后的高溫蒸汽始終處于葉片的上半段,與轉子并沒有直接接觸,僅有低壓缸入口對稱分流空間處蒸汽始終與轉子接觸,因此隨著溫度的降低,轉子的膨脹量也隨之降低。最終確定以130 ℃作為低壓缸冷卻蒸汽溫度的目標值,并連續切缸至采暖季結束。

4.2 水蝕損傷試驗驗證

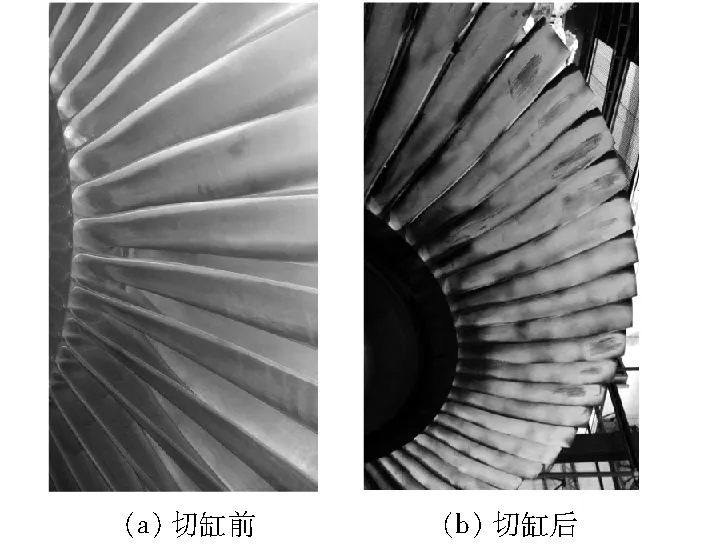

圖5為末級動葉葉頂進汽邊切缸前后水蝕損傷對比,切缸前該機組已經運行20 a,已經有了一定的水蝕損傷,但是并不嚴重;經過兩個采暖季的切缸運行之后,開缸發現進汽邊的水蝕損傷幾乎沒有變化。試驗證實:切缸進汽,葉頂處蒸汽是被鼓風加熱后的過熱蒸汽,不會對葉片進汽邊進一步造成水蝕損害。

圖5 末級動葉葉頂進汽邊水蝕

圖6為末級動葉葉根出汽邊切缸前后水蝕損傷對比。

由圖6可以看出:水蝕損傷狀況也幾乎沒有進一步增長,這充分說明切缸不會對葉片出汽邊造成進一步的水蝕損害。

圖6 末級動葉葉根出汽邊水蝕

圖7為切缸后低壓首級葉片的實拍照片。由圖7可以看出:首級葉片也沒有損傷,說明噴水減溫后的冷卻蒸汽沒有給首級葉片造成損傷。

圖7 切缸后低壓首級葉片水蝕

4.3 葉片顫振試驗驗證

為了驗證切缸后葉片內部損傷,特意做了著色探傷,并未發現內部有裂紋等損傷出現,說明連續兩個采暖季的切缸運行不會造成葉片裂紋損傷。由該135 MW機組開缸后關于葉片顫振所反映出的情況可以看出:只要冷卻蒸汽流量控制合理,切缸進汽運行不會對葉片造成危險,國產熱電機組完全可以適應切缸進汽的運行工況。

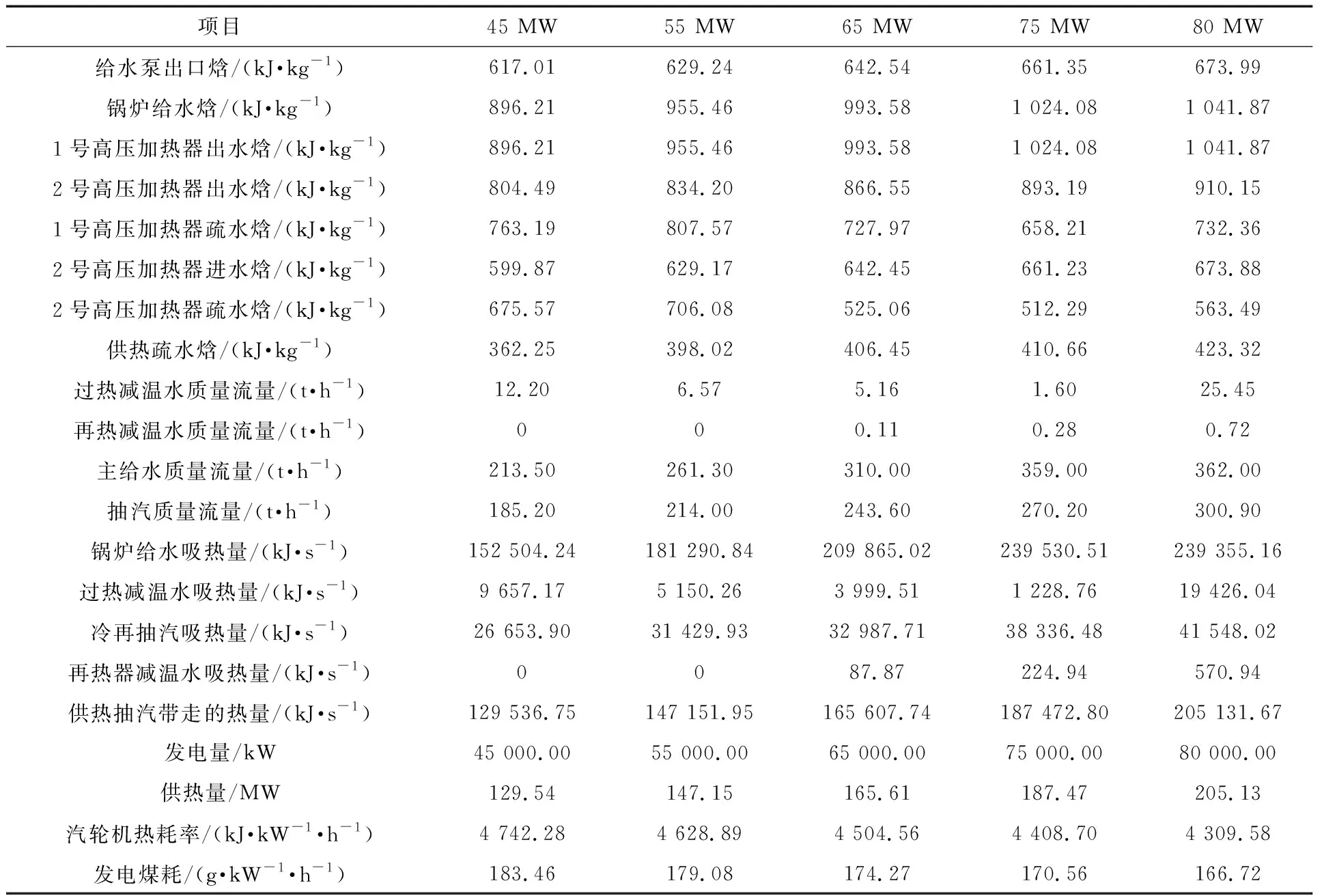

5 切缸運行熱耗計算

切缸供熱工況運行時,采集了機組80 MW、75 MW、65 MW、55 MW和45 MW工況下的熱力參數,并進行了測算,結果見表2。

表2 熱力試驗主要計算結果

表2(續)

6 結語

通過對熱電機組新型凝抽背供熱技術分析和某135 MW機組長達兩個采暖季的試驗驗證,證實了國產機組切缸進汽運行的可行性,通過技術手段完全可以規避葉片的水蝕、顫振以及鼓風所導致的金屬材料過熱損傷和低壓差脹超限危害,為火電靈活性改造起到了一定的示范作用。