改善團塊質量降低運行成本的生產實踐

劉忠平

(白銀有色集團紅鷺資源科技公司,甘肅 白銀 730900)

冶煉生產過程中,企業為了實現效益最大化,穩定產品質量和提高收益,減少雜質元素或低品位物料對主體生產工藝的影響,會將生產過程中產生的大量煙塵、污泥等粉狀廢棄物料,只是部分少量的返回主系統,其余部分采用外銷或單獨的生產工藝進行處理,隨著資源綜合利用和環保意識的增強,將以往冶金生產中產生的粉狀廢棄物料及時的加以利用回收,不僅減輕環保壓力,也可給企業帶來較好收益。

近幾年來,白銀有色集團紅鷺資源科技公司通過對粉狀物料進行壓團造塊處理后,利用4.5M2側吹爐及配套的8M2電熱前床,對此類物料進行有價金屬的冶煉回收。煙塵、污泥等粉狀廢棄物料不僅化學成分比較復雜,其含水量、粒度、親水性等差別較大,給壓團造塊工作得來了一定困難,由于壓制的團塊質量不高,影響了爐況的穩定運行,不僅勞動強度大,生產運行成本也偏高。本文重點通過壓團過程關鍵環節控制的改進,提高團塊質量,使生產運行效果得以提升,提出改進措施。

1 存在的問題及主要原因分析

由于壓制的團塊從孔隙率、強度、化學成分等波動比較大,不能達到和滿足入爐冶煉的基本生產要求,造成生產過程中爐料透氣性差、爐結生長速度較快、煙塵量大,生產操作困難等問題長時間的持續,阻礙了生產能力的提高,生產運行效果欠佳。

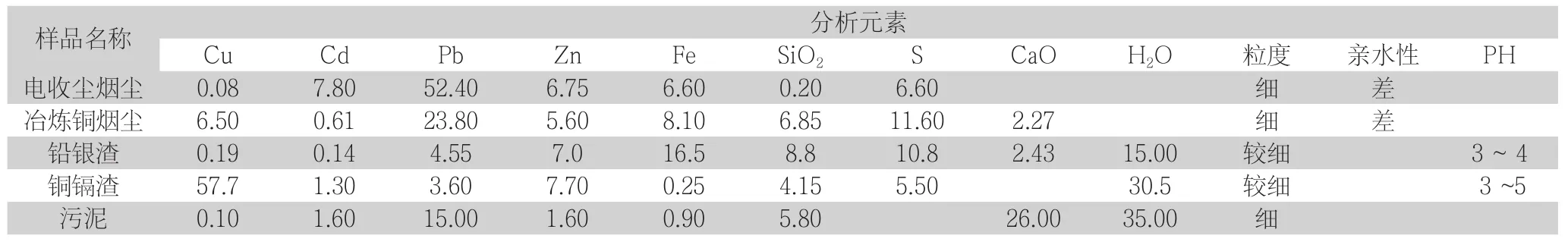

(1)物料的攪拌混均效果比較差,生產中使用的物料種類較多,物料的基本情況見表1。

現場的混料和加水比較粗放,人工對物料適當的進行灑水后,采用鏟運機進行物料的混合,混合后進行裝倉壓制,壓團機在團塊壓制時,為布料均勻,雖配有一攪拌裝置對物料進行攪拌,但一次攪拌量小(攪拌量150Kg左右),補水也局部,達不到物料整體混均和潤濕的效果。

通過表1可看出,煙塵、鉛銀渣、污泥等粉狀物料從粒度、親水性、自有含水量等方面,相差比較懸殊,生產前應予以充分的攪拌和混合,同時為了提升和改善團塊質量,根據生產實際,須加入一定量的粘結劑,粘結劑的使用本著廉價低成本的原則,用量越少越好,一般控制在20%以下,為使粘結劑發揮其應有作用,必須盡可能的使其和其他物料得到充分的粘結,必須加強物料的攪拌作用,提高物料的混均效果。

(2)混合后物料的含水量不均勻,物料的潤濕程度不夠,忽視了水分對團塊熱強度的影響。水的加入和控制對團塊一次成塊率、干燥時間、干燥后的熱強度等作用非常明顯。水是最基礎的粘結劑,水的加入促進了可溶物質的溶解,并產生一定的膠凝性,水的存在增加了小顆粒在大顆粒間的流動性,促進了填充和附著作用。在壓團過程中,壓力促進了小顆粒在大顆粒之間的填充,使得粒子距離更近,孔隙率逐漸減少,使顆粒靠攏而緊密形成團塊。

表1 冶金樣品元素分析

現場采用鏟運機拌料,物料得不到充分的潤濕,加水不均,水量的控制過高或過低現象比較普遍。由于物料水分配入不穩定,物料時干時濕,為提高一次成塊率,經常通過提高或降低壓制壓力來解決壓團時的成塊率問題。雖通過調整壓團機的壓力解決了濕團塊的一次成塊率問題,但對團塊入爐后的熱強度問題認識不夠。

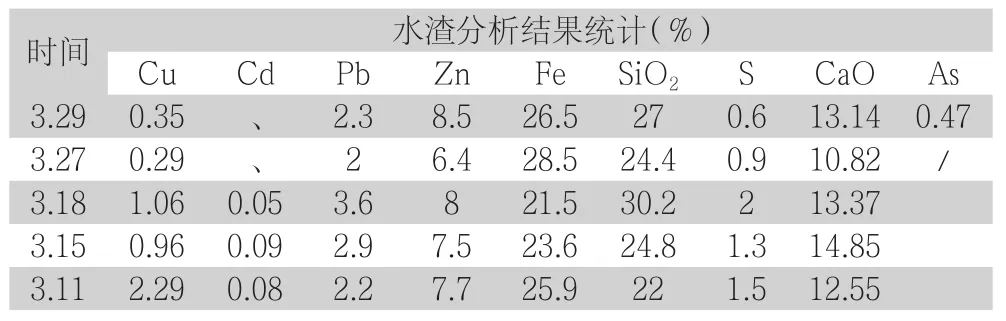

2019年3月份,為加快濕團塊的干燥速度,將物料的含水量控制在8%以下,因物料含水量偏低,一次成塊率不高,為穩定和提高濕團塊的一次成塊率,將壓團機的壓制壓力由原來的15Mpa提高到20Mpa進行壓制生產,壓制的團塊經過十多天的晾曬干燥后,對此批團塊入爐進行生產,生產過程中發現,爐料透氣性差,渣體發粘難操作,且水渣有價金屬有所升高,且增幅較大。將當月的水渣情況進行了統計,水渣具體成分表2所示。

表2 冶金過程水渣具體成分分析

事后分析認為,冶煉煙塵原料的顆粒比較細,親水性差,水的潤濕度不足,為提高成塊率,通過提高壓團壓力進行壓制生產,濕團塊愈致密,團塊表面形成干殼,內部水分揮發慢,干燥不徹底。物料入爐后受熱,內部蒸汽擴散阻力加大,就會爆裂形成碎塊,下落過程中被熔體包裹,還原性不足造成。

(3)未充分考慮到粘結劑與不同物料結合后的制團強度效果,先對物料進行混合,再加入粘結劑,降低弱化了粘結劑的作用。由于各類粉狀性物料不僅在物理性質方面相差較大,同時化學成分也較為復雜,為提高團塊強度,須加入一定的粘結劑以增強其效果。粘結劑種類較多,可分為無機粘結劑和有機粘結劑,冶金生產中常用無機粘結劑,有機粘結劑在團塊成型中能提供較好的冷強度,團塊熱強度差,使用無機粘結劑壓團所得團塊熱強度較好,但冷強度差,生產中使用無機粘結劑的比率較重。

缺乏檢斤和計量,粘結劑的加入量比較隨意,除造成一定程度上的浪費和損失外,同時給因粘結劑造成團塊質量下降等問題的跟蹤調整造成一定困難。為滿足入爐物料對化學成分的要求,先對原料按照配比要求進行了混合,然后再加入粘結劑,沒有充分考慮粘結劑的選擇性,粘結劑不僅用量增加,作用效果發揮不強。現場實踐證明,同是煙塵類物料,冶煉銅煙塵采用石灰作粘結劑的效果要明顯好于黏土。

2 改進措施

(1)購置安裝一臺JZC350攪拌機,在物料用鏟運機進行混和后,再用攪拌機進行一次混料和補水,加強物料的攪拌混均效果,并保證水量的充足配入。

(2)為保證攪拌后待壓物料的充分潤濕,并防止水分的損失和雨淋,及時加蓋篷布,使物料含水量保持在12%左右,且必須堆放悶料3天以上,方可運至料倉使用。

(3)加強檢斤,嚴格控制粘結劑的使用量,選用物料適合的的粘結劑,改變以往粘結劑的加入方式,提高粘結劑的使用效果。具體做法是:先將一定量的原料與之適合的粘結劑分別進行潤濕攪拌,然后各自按照保濕和悶料時間的要求堆存備用。生產時再根據配料要求,將以上物料按配料比例再攪拌和調水后,轉運至料倉,以待壓制。

(4)添加一定比例的焦粉,增強團塊在爐內運行過程中的透氣性和還原性,提高金屬回收能力。

3 運行效果評價

在原有物料混合的基礎上,增加一臺攪拌機,使各類物料和粘結劑得以充分混均,增強了混合效果,同時加水也更為均勻,水量也易于控制。為確保親水性差的物料得以充分潤濕,進行堆式悶料3天以上的強化工作,使物料在得到充分潤濕的情況下確保了穩定的含水量。

以上措施的改進,不僅提升了團塊一次成塊率問題,同時提高了團塊熱強度和還原性,由于入爐團塊質量提高,強化和優化了側吹爐的生產運行效果,4.5M2側吹爐的送風時率由3月份之前的83%左右提升至92%,處理量比以往有大幅度的提高。由于側吹爐爐料偏析,棚料,焦點不集中等不良狀況得到一定程度的解決,化料速度冶煉強度得到加強,熔體溫度高,渣型比較穩定,減少了前床結塊、結殼等問題的發生,在減輕操作強度的同時,降低了前床電能消耗。在增強團塊強度的基礎上,配入一定量的焦粉,因改善了團塊的還原性,減少了金屬的損失,經對前床水渣進行較長時間的跟蹤分析,具體化學成分如表3所示,與以往相比,水渣成分比較穩定,有價金屬銅和鉛的含量無大的波動,長時間保持在Cu<0.35%Pb<2.5%的要求范圍之內。

表3 水渣成分結果統計

效益簡單測算:由于團塊質量的提高,爐況得以穩定和改善,使得各類物料的處理量均有明顯增加,單就煙塵配入量而言,以往煙塵月配入量350噸左右,現增加至520噸左右,增幅在100噸以上,以加工處理每噸煙塵500元成本計算,月可節約成本費用5~7.5萬元。

4 問題及建議

濕團塊的干燥是影響團塊強度的主要因素之一,干燥周期對團塊強度影響比較大,生產實踐證明,團塊強度隨干燥時間的延長強度明顯加強。建議在以后生產中,要充分認識到干燥對團塊強度影響工作的重要性,提前一個生產周期進行團塊的生產儲備,延長自然晾曬周期,減少季節等因素對團塊干燥工作的影響,確保團塊充足需要量和強度。由于受現場和一些條件限制,濕團塊仍采用自然晾曬的方式進行干燥,晾曬時間上也未有大的變化和調整,因此,本文就此問題未進行說明討論。

5 結語

由于團塊質量的提高,側吹爐爐況的改善,處理量的提升,使煙塵的處理量比以往每月增加了150噸左右,月節約成本約7.5萬元,生產運行成本降低比較顯著;因團塊質量影響爐況的料柱透氣性,爐結生成等問題基本得以解決,不僅改善了現場生產環境,同時大幅降低了勞動強度。