2 500t/d 新型干法窯燒成系統的優化

李永良,張偉,楊書全,秦慶理,陳林紅,沈永麟,文建輝,梁浩棟

(1.云南遠東水泥有限責任公司 云南 陸良 655600)

(2.云南省建筑材料產品質量檢驗研究院 云南 昆明 650106)

(3.陸良縣工業信息化和商務科技局 云南 陸良 655600)

0 引言

云南遠東3# 窯設計為2 500t/d 新型干法水泥熟料生產線,位于云南省陸良縣,當地海拔高度1 860m,該線窯設計為“帶加長鵝頸管的管道在線爐”(洪堡型)預熱器,2010 年1 月投產燒成系統不穩定,產質量低,窯實際產量約2 600t/d 左右,且燒成系統工藝、設備(篦冷機運行無問題)和經濟運行指標問題突出,通過對燒成系統預熱器和煙室的不斷改進和優化,使窯系統的產質量、能耗有了明顯的改善。

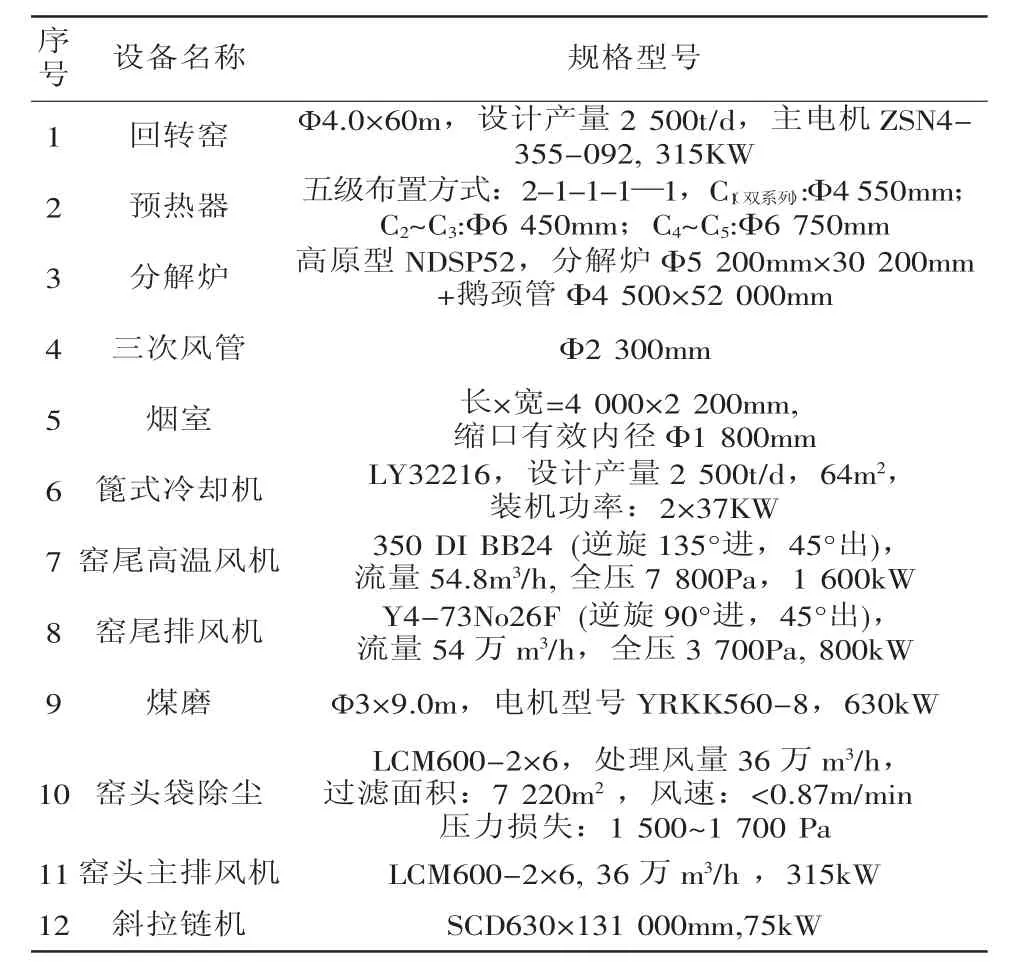

1 燒成系統主機設備

表1 燒成系統主機性能參數

2 燒成系統存在的問題

2.1 預熱器系統阻力過大

預熱器系統負壓整體偏高,窯產量在2 450t/d時,預熱器C1 出口負壓達到-6 350Pa 以上。經比對相對于標準的2500t/d 生產線,預熱器各部位尺寸普遍偏小,且未做海拔修正,實際預熱器能力略顯不足,其中C2-C1、C4-C3 及C5 進口風管更是明顯偏小,造成預熱器系統阻力嚴重過高。

2.2 窯的通風能力不足

現窯尾煙室尺寸為長×寬=4 000×2 200mm,相對目標產量該尺寸稍微偏小,且因為煙室內部各坡面角度、高度等設計尺寸尚不夠合理,導致煙室內部易出現物料局部淤積及結皮等不良問題,對窯尾煙室通風能力造成較大的影響,進而影響到窯的煅燒及工況穩定,更制約了窯產量的進一步穩定發揮。

2.3 通風阻力較大

現預熱器各級旋風筒入口設計均存在一個較長的平段,導致該部位易產生物料堆積,既增加了該部位的通風阻力,嚴重時更會發生塌灰或塌料現象,加劇了預熱器系統的壓力波動,影響窯系統工況穩定。經確認,C2、C3、C4 和C5 旋風筒入口均存在不同程度的積料問題,其中尤以C5入口更為嚴重(見圖1)。

2.4 內漏風現象嚴重

該線預熱器翻板閥因自身設備機械性能差、安裝角度不合理等原因,翻板閥機械靈活性較差,幾乎為敞開狀態,鎖風效果很不理想,如: C1、C2 翻板閥;也有部分翻板閥因為安裝高度不合理(過高或過低)或角度問題,不能對撒料箱形成合適的料沖,而影響撒料箱的布料效果,下料管走向布置不太合理,轉角彎頭多,下傾角度也不夠大,既影響到下料管的順暢穩定,也影響著翻板閥及撒料箱的工作效果,嚴重時更出現卡堵等不良現象。其中尤以C3、C4 下料管更為突出(見圖2)。

圖1 C3 入口積料平段和C5 入口積料平段

圖2 翻板閥

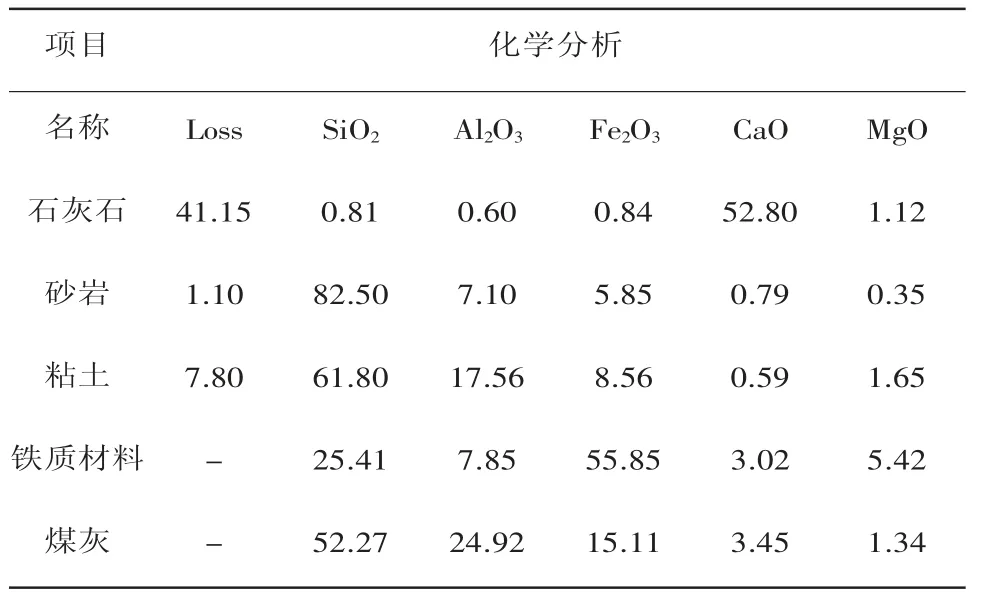

3 原燃材料及配料情況

生料采用石灰石、砂巖、粘土和硫酸渣四組份配料,原材料化學成分和煤質工業分析月平均數據見表2 和表3,熟料分析和強度見表4。

表2 原材料月平均化學成分/%

4 中控操作工藝參數現狀

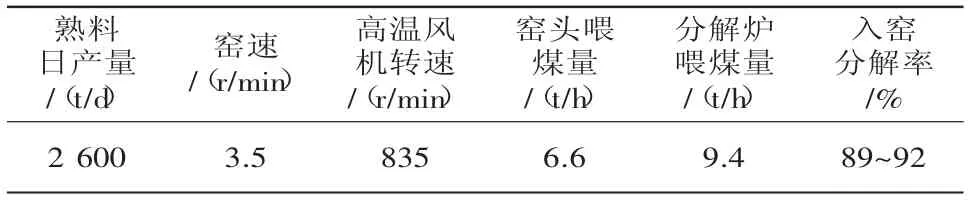

優化前窯系統的工藝參數見表5~7。

表3 煙煤工業分析月平均數據/%

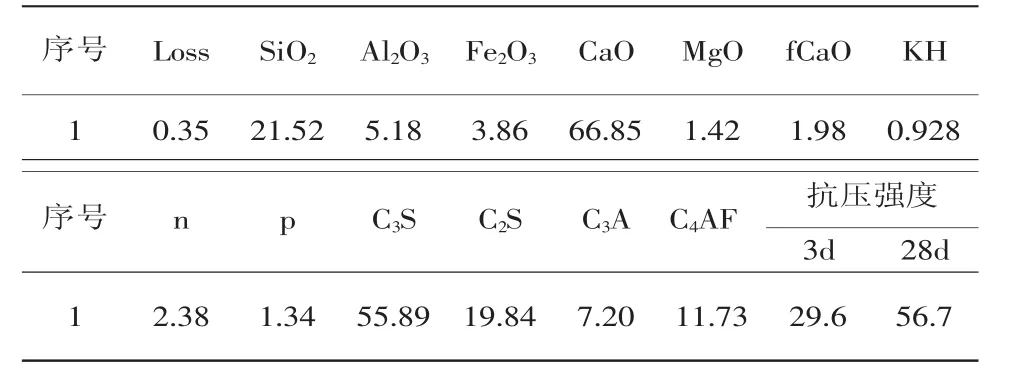

表4 熟料月平均化學分析和強度

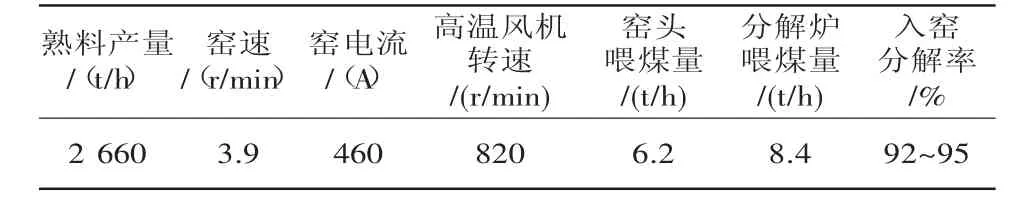

表5 喂料量及轉速

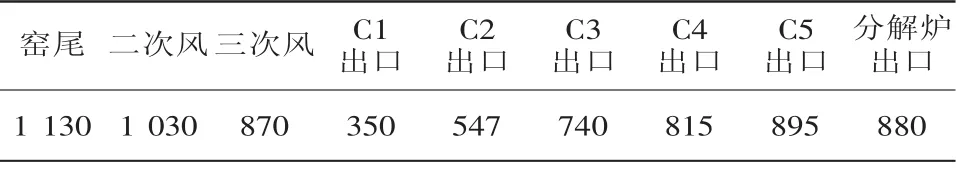

表6 系統溫度/℃

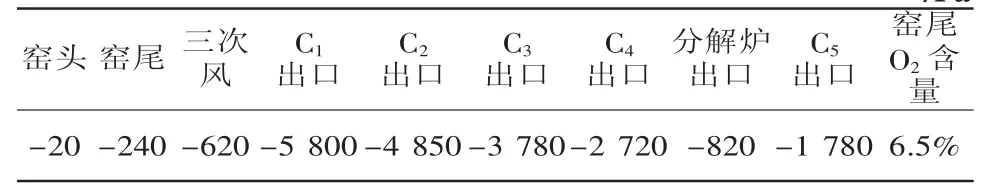

表7 系統壓力Pa

5 優化方案及采取的措施

5.1 預熱器系統阻力嚴重過大

根據中控數據顯示,該線窯預熱器系統負壓整體較高,窯產量在2 600t/d 左右時,預熱器C1 出口負壓已高達-6 350Pa,分解爐出口負壓高達-1 100Pa,其它各級筒出口負壓也是處于較高的水平,從各部位壓差來看,也是普遍偏高,其中尤以C2-C1 及分解爐-C5 的壓差更為突出,C2-C1 的壓損達到1 250Pa 以上,分解爐-C5 的壓差竟也達到930Pa。預熱器設計尺寸普遍偏小,且未做相應的海拔修正,實際預熱器能力略顯不足,使得預熱器系統阻力嚴重過大。根據預熱器各部位壓損數據并參照2#窯優化效果,將C2-C1 原管道尺寸2 000mm 放大至原來的1.17 倍,即2 350mm;并對C1 進口及上部渦殼進行優化,進口由原來的4 150mm 擴大至4 650mm (附圖1:優化前后C2-C1 風管圖;附圖2∶C1 渦殼優化圖)。優化后面積增大9.7m2。渦殼內部風量增加,風速降低,增加了物料的換熱效果[1]。

圖3 優化前后C1 風管尺寸圖(按原2#窯優化圖紙)

圖4 C1 渦殼優化前后尺寸圖(按原2#窯優化圖紙)

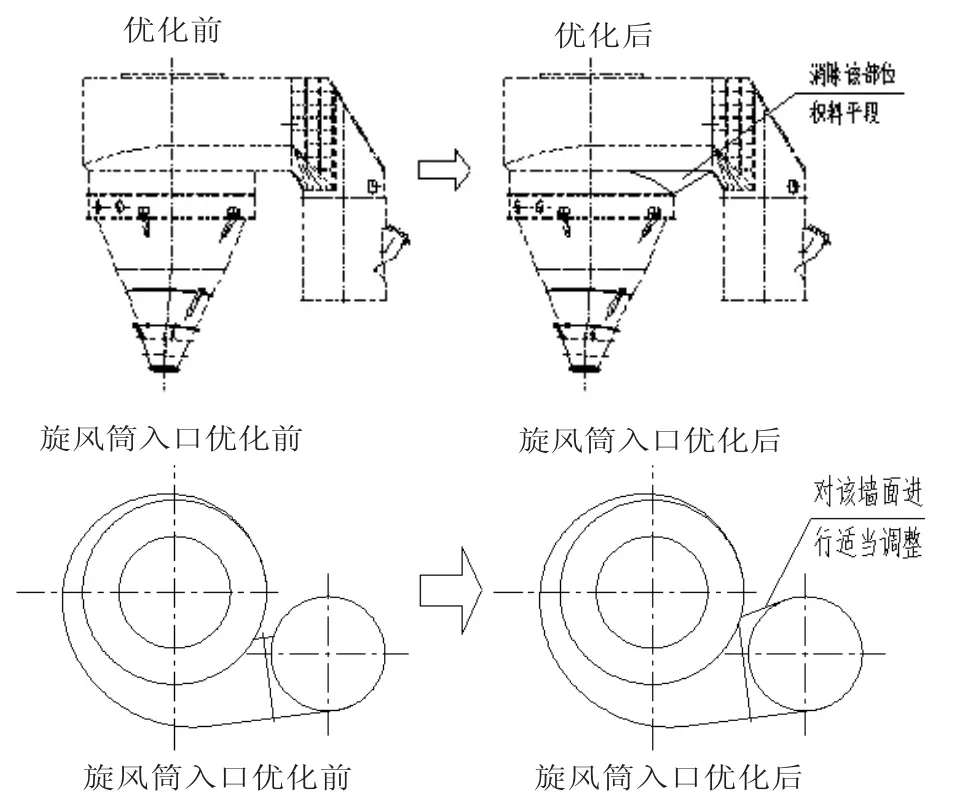

5.2 對C2 C3 C4 C5 旋風筒入口截面進行降阻改造

經現場查核預熱器旋風筒入口截面平段較多,積料,優化將消除預熱器各級旋風筒入口積料平臺,將平段改成斜坡,既解決了該部位積料、塌灰問題,同時也降低了該部位通風阻力,因此對預熱器系統的降阻及穩定將起到顯著的改善效果(見圖5)。

圖5 旋風筒入口平臺優化前后圖

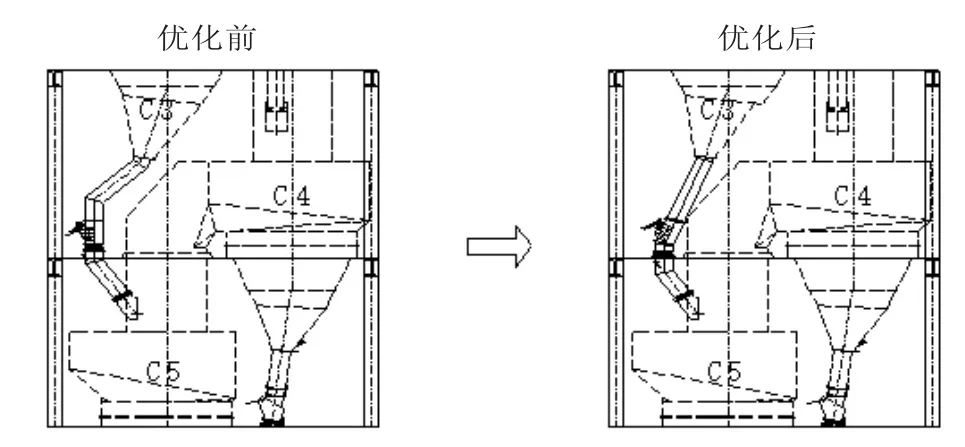

5.3 對翻板閥進行更換及安裝優化

考慮到C1-C5 翻板閥機械靈活性較差,且內漏風現象較為嚴重,對預熱器系統造成較大的波動影響,本次進行更換,垂直段更換為雙層翻板閥,同時對C3~C5 翻板閥的安裝位置及角度進行優化調整,減少和杜絕塌料,有效降低窯尾系統熱耗,穩定窯系統工況,并有效避免下料管發生卡堵等不良問題。

圖6 翻板閥位置和角度優化前后圖

圖7 C5 翻板閥位置和角度優化前后圖

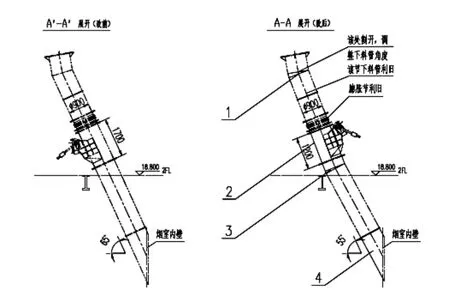

5.4 窯尾煙室尺寸和頂蓋進行優化

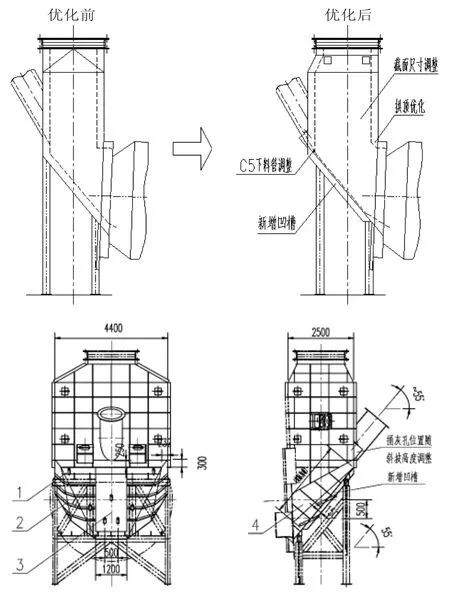

將現窯尾煙室尺寸4 000×2 200mm 優化調整為4 400×2 500mm,同時對煙室斜坡底板進行優化處理,擬將原斜坡底板高度整體適當下降,并增加中心“U”型凹槽,對煙室拱頂尺寸及形式進行優化,適當增加拱頂與斜坡的垂直距離,同時將C5 下料管高度及角度同步進行適當的優化調整,將煙室斜坡空氣炮位置重新進行優化布置,對清料孔位置適當進行調整。經過優化,窯尾煙室通風截面將得到有效擴充,煙室通風能力得到大幅改善,進一步提高窯的燒結能力。因窯的通風能力提高,三次風閥開度可進一步加大,分解爐的供風能力也將得到明顯改善,為窯系統提產創造良好的條件。

6 優化后效果

燒成系統經優化后點火生料喂料量穩定在172t/h(折算熟料2 660t/d),具體中控工藝參數見表8~11。

圖8 窯尾煙室尺寸和頂蓋進行優化圖

表8 喂料量及轉速

表9 系統溫度/℃

表10 系統壓力/Pa

表11 優化后熟料月平均化學分析和強度

系統優化后系統各級壓差和溫度有了較大的改善,二次風溫和三次風溫都有了大幅的提高,窯內通風有很大改善,窯電流也較為穩定,熟料3d 和28d 抗壓強度也有了明顯的提高,同時系統的壓力也有所降低, C1 出口溫度≤330℃,負壓≤5 800Pa。

7 結語

通過對燒成系統優化的實施,自化運行以來,窯的運轉率也有了較大的提高,系統的安全運轉得到了保證,實現了優質、高產、低耗,雖然我們取得了一定的成效,但工藝系統的持續優化還有待于我們進一步探討,如窯臺產、標煤耗和窯尾氧含量對比其他優秀企業還有很大的改善空間,今后我們在生產實踐過程中不斷總結經驗,充分利用現有工藝條件持續改進生產經濟技術指標并提高企業的經濟和社會效益。