超長型活塞桿車磨加工中心開發相關技術研究與應用

劉勝

摘 要:超長型活塞桿車磨加工中心是加工超長軸類、活塞桿、心軸等零件的關鍵裝備。通過針對600噸起重機活塞桿加工特性的分析和研究,確定車磨加工中心的主要技術參數。對縱向傳動機構進行了空載、粗加工等不同工況下的應力分析和校核。對主軸系統、床身等關鍵零部件進行了工藝措施的分析和設定。

關鍵詞:超長活塞桿加工;車磨加工中心;機床開發

中圖分類號:TB 文獻標識碼:A doi:10.19311/j.cnki.16723198.2020.34.070

1 背景分析

隨著我國風電行業、港口超高起吊行業的需要,對油缸用活塞桿的要求越來越高,零件的長度、直線度、圓度、表面光潔度直接影響到起重機的品質,所以,對加工機床的要求相對提高,對加工功能的要求也隨之提高,諸如徐工集團、常州液壓的等一批工程機械企業對這類高檔的數控機床提出了急迫的大量需求。大型超長規格加工數控機床對一個國家的航空、航天、軍事、科研等行業,有著舉足輕重的影響力。

發展成熟超長無縫鋼管芯棒車床的制造技術和經驗,開發超長型活塞桿車磨加工中心,是加工超長軸類、活塞桿、心軸等零件的先進設備,也是工程機械行業的關鍵設備。超長型活塞桿車磨加工中心是集新工藝、新材料制造技術、自動控制技術等技術為一體的智能化高技術產品,可滿足重點領域對超長液壓件零件加工的急需。

2 技術參數設定

針對超長軸類零件加工的難度,尤其是超長活塞桿的加工,采用三導軌、刀架與支撐裝置互不干涉的設計理念,可完成工件全長一次粗精車削、磨削加工,解決中心架位干涉的問題,從而保證工件全長的直線度和圓度精度要求。

針對600噸起重機活塞桿加工特性,滿足液壓油缸活塞桿直徑Φ150~Φ550mm、長度18000mm的圓鋼或無縫管(熱軋管、冷拔管)外圓粗車、精車與拋光,包含內外圓、內外槽、內外螺紋等,滿足液壓油缸缸筒直徑Φ300~Φ700mm、長度18000mm(熱軋管、冷拔管)、兩端長度500 mm范圍內外圓、內外槽、內外螺紋等的精車。

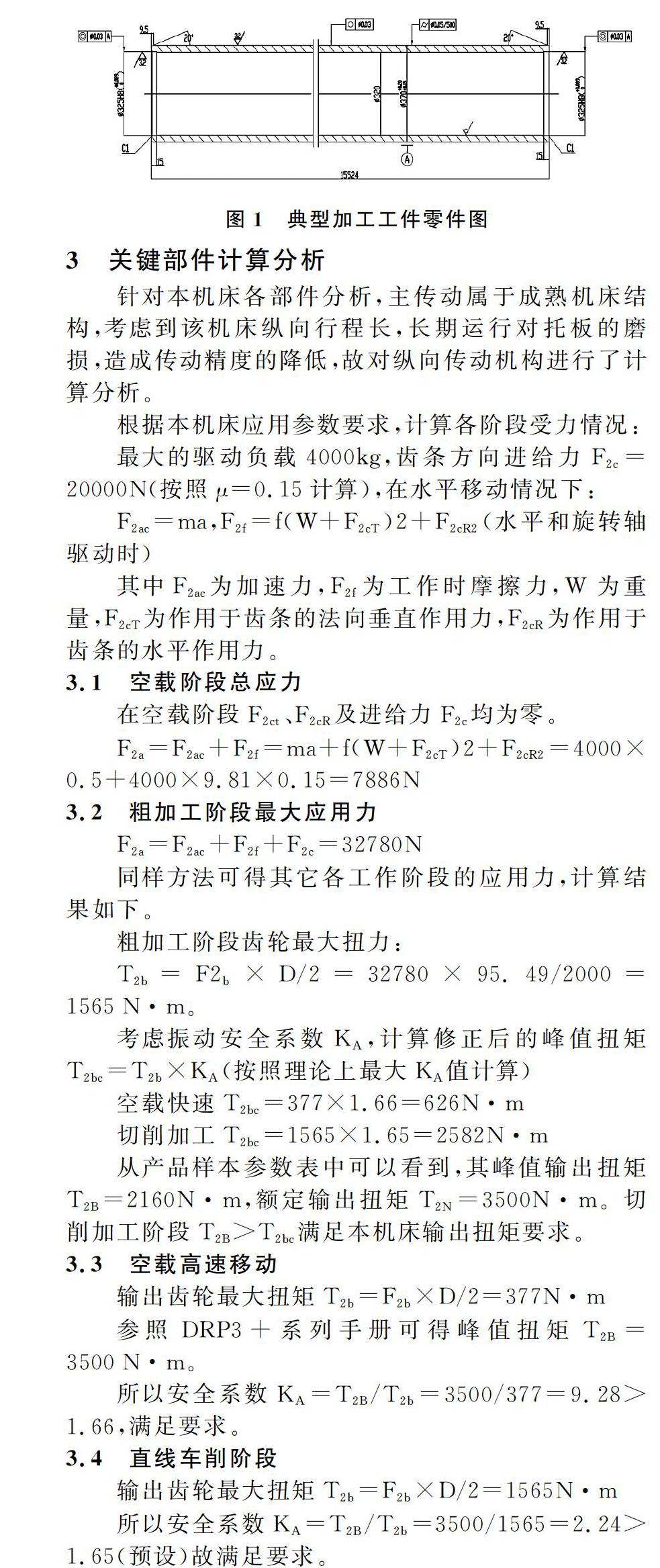

機床主要規格設定為過刀架上最大回轉直徑800mm,最大工件長度18000mm,兩頂尖間工件最大重量為2000kg。典型加工工件如圖1所示。

3 關鍵部件計算分析

針對本機床各部件分析,主傳動屬于成熟機床結構,考慮到該機床縱向行程長,長期運行對托板的磨損,造成傳動精度的降低,故對縱向傳動機構進行了計算分析。

根據本機床應用參數要求,計算各階段受力情況:

最大的驅動負載4000kg,齒條方向進給力F2c=20000N(按照μ=0.15計算),在水平移動情況下:

從產品樣本參數表中可以看到,其峰值輸出扭矩T2B=2160N·m,額定輸出扭矩T2N=3500N·m。切削加工階段T2B>T2bc滿足本機床輸出扭矩要求。

3.3 空載高速移動

3.4 直線車削階段

4 關鍵零部件工藝措施

4.1 床身

采用高強度低應力優質鑄鐵鑄造,熱處理車間要保證導軌淬火硬度65HS的均勻性,避免局部淬火達不到硬度要求。加工車間要認真查看圖紙、及時準備工裝夾具刀具,貼塑要嚴格按照工藝流程,確保導軌達精度要求。床身采用樹脂砂造型,筋板布局合理,使床身具有極高的剛性、抗振性和抗斷面畸變能力,型腔采用封砂結構,增加了床身整體阻尼。具有優良的剛度,有效地提高了機床的抗振性和抗斷面畸變能力。

由于該機床床身全長25000mm,屬于典型結構的長條加工。床身上尾座及中心架的移置導軌內擋400尺寸兩立面精加工難以保證其精度達技術要求。采用與基準床身對接后,精磨導軌面前先在兩段床身結合縫處鉆、鉸4-Φ20H7x60孔并裝入銷釘,方便床身分段加工完成后整體拼接做好定位基準,有效的避免了累計誤差。經過工藝方案的改進,有效解決了該床身導軌在拼接加工過程中出現的問題,保證了各項精度均達圖紙技術要求。

4.2 主軸系統

主軸結構采用前支承為主、后支承為輔的兩點支承典型穿軸結構,主軸支撐面采用高頻淬火,在加工時需設計專用工藝錐堵,工藝錐孔與基準面互為基準磨削,以保證主軸加工的精度要求。

主軸箱采用整體方箱形結構,主軸箱加工需要加工車間仔細研究圖紙及工藝文件、認真準備專用鏜孔刀具和量檢具、工裝夾具、及時調試檢測機床,確保零件按要求完成。加工主軸孔時要求機床在恒定的溫度狀態下進行連續的精加工,采用主軸固定長度,“鏜桿等長等重,工作臺進給”的方式進行精加工,最大限度的限制或消除機床的復映誤差,保證所加工尺寸的一致性與精度要求。

4.3 其它零部件

尾座在加工前應檢查相應的刀具及工裝量檢具,保證配合孔的精度要求。套筒在磨削時必須按工藝要求與尾座上體進行配磨,保證套筒的圓柱度要求,不允許外圓面帶稍度。

其余件也需要承擔零件加工的分廠認真對待,按精度、形位公差要求,精細加工。在加工過程中,應優先采用新工藝、新技術,新方法。操作者應嚴格按圖紙及工藝技術文件要求加工。

5 主要技術創新點

第一,設計了液壓“C”型尼龍瓦觸頭中心架,車削后進行磨削和拋光工序,保證工件表面質量的車磨一體的多功能加工設備。

第二,采用半瓦結構的調心工藝套,在加工過程中可隨時安裝和拆卸,能夠保證加工精度,更重要的是可以節約大量的工件上下料輔助時間,可大大減少勞動強度。

第三,設計了獨特的砂帶與千葉輪互換結構的磨削拋光裝置,可以保證在粗拋和精拋不同工況下的快速更換。

參考文獻

[1]張曙.機床產品創新與設計[M].南京:東南大學出版社,2014:2854.

[2]牛江蓉.加工中心用戶行業及其制造技術發展現狀[J].金屬加工(冷加工).2012,(12):3336.

[3]劉強,李東茹.國產數控機床及其關鍵技術發展現狀及展望[J].航空制造技術,2010,(10):2630.

[4]周建東.HDS系列高速加工中心的結構與關鍵技術[J].組合機床與自動化加工技術,2010,(3):13.

[5]張伯霖,黃曉明,范夢吾,等.高速機床進給系統的發展趨勢[J].組合機床與自動化加工技術,2002,(2):711.