鋼管混凝土柱-型鋼梁剛性節點栓焊連接技術

何品祥

(廈門海投工程建設有限公司,福建 廈門 361000)

0 前 言

裝配式鋼管混凝土柱與鋼梁-免支模鋼筋混凝土組合樓蓋結構體系,發揮了鋼管和混凝土兩種材料的長處,具有承載力強、塑性和韌性好、抗震性佳、施工方便等優點,在工程實踐中得到大量推廣與應用,并取得了良好的經濟效益和社會效益。裝配式建筑結構中,梁-柱連接節點是框架結構設計中的關鍵部位,也是施工的難點,它在梁構件與柱構件之間起著傳遞彎矩和剪力、保證結構整體的作用。栓焊混合連接是指梁-柱連接剛性節點的腹板采用摩擦型高強螺栓、翼緣采用焊接的連接方法,在裝配式結構的連接中具有施工方便、安裝速度快、連接可靠、縮短工期、節約施工成本的優點。本技術在福建省廈門市某寫字樓項目中得到了較好的應用,該項目總建筑面積20.4萬 m2,由1#、2#樓23層,3#樓24層,地下室3層,最高建筑高度為99.95 m。3幢塔樓的主體結構為裝配式鋼管混凝土柱-鋼梁框架結構、無支撐桁架鋼承板體系,裙樓與地下室為鋼筋混凝土框架結構。所有的鋼柱、鋼梁、斜支撐、鋼樓梯、鋼筋桁架樓承板均在工廠進行加工預制,運輸到現場后用焊接和高強螺栓連接的形式進行裝配安裝。

1 施工技術特點

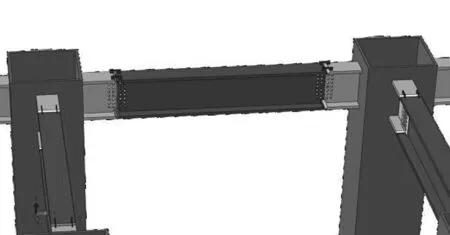

裝配式鋼管混凝土柱-H型鋼梁剛性節點的框架結構體系包括豎向受力結構采用鋼管混凝土柱、橫向受力結構采用H型鋼梁和免支模鋼桁架疊合樓板的框架結構體系。其中鋼管混凝土柱與鋼梁的剛性節點連接采用焊接、高強螺栓連接的混合連接方式。

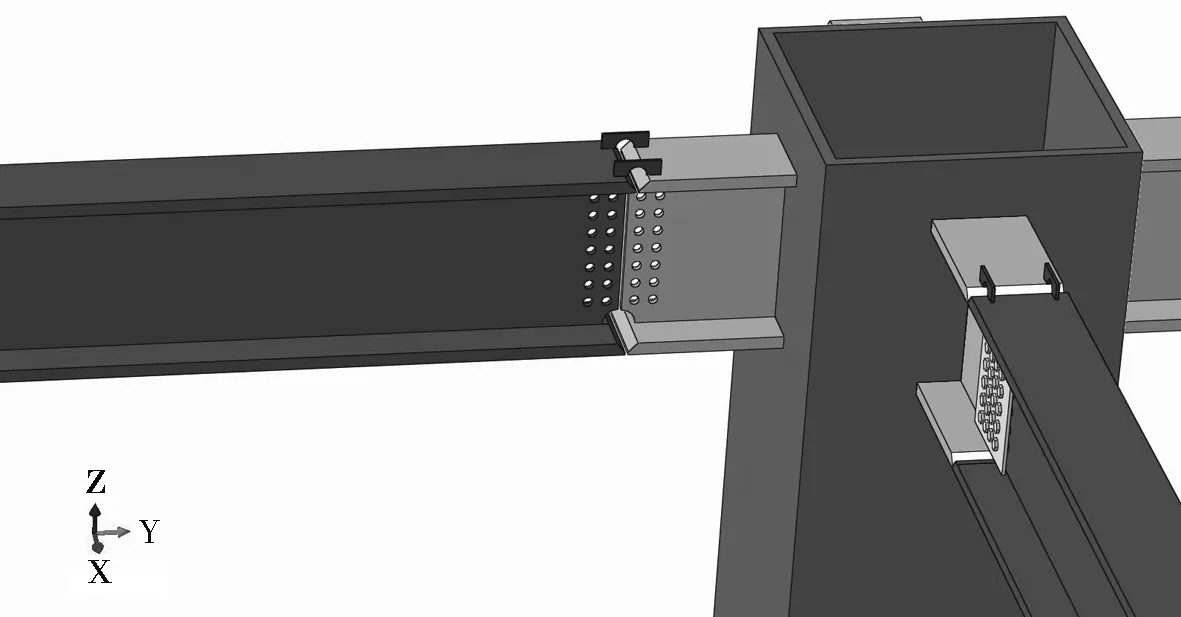

鋼管混凝土柱與H型鋼梁栓焊混合連接節點,H型鋼梁包括上翼緣、腹板和下翼緣;方形鋼管混凝土柱包括上下相鄰設置的在上鋼管和下鋼管及管芯混凝土。

節點包括焊接于鋼管外側的鋼牛腿和H型鋼梁。鋼牛腿的上、下翼緣與焊接于鋼管內部的內隔板對齊。H型鋼梁的上、下翼緣與鋼管混凝土柱牛腿通過坡口焊縫焊接,腹板與豎直連接板通過摩擦型高強螺栓連接。

H型鋼梁的接縫處上翼緣焊接2塊外伸的定位馬板,外伸定位馬板的下邊緣與鋼梁上翼緣頂面平齊。剛性節點吊裝就位時,馬板卡在柱側鋼牛腿的上翼緣頂面,起到定位和臨時支撐的作用,無需額外安裝臨時支架,方便快捷,可有效提高安裝效率。鋼牛腿的上、下翼緣板與H型鋼梁兩翼緣板對焊,鋼牛腿的腹板與H型鋼梁的腹板通過連接蓋板和摩擦型高強螺栓連接固定,節點安裝方便、傳力明確、連接牢固。

節點連接先栓后焊:高強螺栓初擰后,對鋼管混凝土柱和鋼主梁的位置進行精確校正;螺栓終擰后,再進行鋼管混凝土柱的焊接和牛腿-鋼主梁的焊接施工。具有連接安全可靠、施工速度快、焊接變形小的特點。

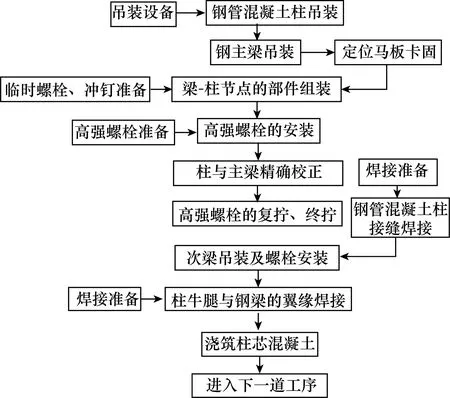

2 施工工藝流程

根據工程實際情況和特點,裝配式鋼管混凝土-H型鋼梁剛性節點栓焊混合連接的施工工藝流程圖,如圖1所示。

圖1 混凝土柱-鋼梁節點栓焊混合連接工藝流程圖

3 施工方法

3.1 吊裝設備

1)構件根據吊裝順序組織進場、分類堆放。

2)根據構件定位控制圖(根據結構平面圖重新制作的構件與控制線的關系位置圖)放出樓層控制線和構件定位線,并對各構件定位進行精確復核;首層應準確設置定位點,在澆筑各樓層時,必須在相應的位置預留200 mm×200 mm與首層層面控制點相對應的小方孔。

3)吊裝前根據構件不同形式和大小準備,選用不同吊具,并檢查是否符合規定。

4)吊裝前將控制線投放在構件上,根據鋼柱實際幾何尺寸確定各層柱底標高50 cm線及各層梁標高的10 cm線,應從柱頂反量確定。

3.2 鋼管混凝土柱吊裝

吊裝流程為:接頭清理→測量放線→構件起吊檢查→構件對位安裝→安裝臨時螺栓和斜撐。

技術控制要點如下。

1)接頭清理:試件起吊前,應對各接頭部位的接縫及螺栓孔進行檢查,清理異物、油污、檢查襯板、引弧板、熄弧板等,保證結合面清理干凈,且基面應干燥。

2)測量放線:根據構件定位圖,放出樓層控制線。經復查無誤后再根據控制線,在樓面上用墨斗彈出框架柱的定位線;并在柱下接縫放置調節墊片精確調整構件標高,如圖2所示。

圖2 鋼管混凝土柱吊裝位置示意圖(一節柱)

3)構件起吊檢查:起吊前檢查柱構件的質量證明文件和表面標識,其外觀質量、尺寸偏差及結構性能符合設計要求。

4)構件對位安裝:柱起吊就位時,應緩慢進行,當柱一端提升500 mm時,暫停提升,經檢查柱身、綁點、吊鉤、吊索等處安全可靠后,再繼續提升。柱腳離樓面柱接頭上方300~500 mm后,工人在接頭周邊輔助將柱腳緩緩就位,并使柱身定位線與樓面定位線對齊,初步校正柱身位置。

5)安裝臨時螺栓和斜撐:柱吊裝就位后將臨時螺栓穿過對接柱端的上下連接耳板,校正柱身水平標高,并對柱身垂直度進行調節。在同跨的兩個框架柱間設置可調節長度的交叉斜撐,用作柱身的臨時斜撐。擰緊耳板的臨時螺栓,然后對柱子的垂直度進行復核,若不滿足再進行調整,直至垂直度滿足要求,固定臨時螺栓和斜撐。

3.3 鋼主梁吊裝

吊裝流程為:接頭清理→測量放線→構件起吊檢查→吊裝→定位馬板卡固。

技術控制要點如下。

1)接頭清理:試件起吊前,應對各接頭部分的焊縫及螺栓孔進行檢查,清理異物、油污、檢查襯板、引弧板、熄弧板等,保證結合面清理干凈,且基面應干燥。

2)測量放線:根據樓層控制線,在樓面上用墨斗彈出鋼梁的軸線;根據構件定位圖,在鋼管混凝土柱的牛腿上用墨斗彈出鋼梁的定位卡線。

3)鋼主梁起吊檢查:起吊前檢查鋼主梁的質量證明文件和表面標識,其外觀質量、尺寸偏差及結構性能符合設計要求。

4)吊裝:每根梁設置兩個吊點,為確保吊裝安全,采用Φ31 mm(6×19)的鋼絲繩進行吊裝作業,鋼絲繩與鋼主梁的夾角約60°;起吊就位時,應緩慢進行,當鋼主梁提升到500 mm時,先暫停提升,經檢查鋼主梁、綁點、吊鉤、吊索等處安全可靠后,再繼續提升。當鋼主梁提升到接近鋼管混凝土柱牛腿高度時,工人通過爬梯在接頭處輔助將鋼主梁頭緩緩就位安放。

5)定位馬板卡固:工人根據鋼管混凝土柱牛腿上的鋼梁定位線,緩慢調整鋼主梁接頭,使定位馬板卡固在牛腿頂面,見圖3所示。

圖3 定位馬板卡固

3.4 梁-柱節點的部件組裝

梁-柱節點的部件組裝的流程為:臨時螺栓、沖釘準備→孔口檢查→鋼梁位置校正→臨時螺栓安裝→鋼梁位置復檢→沖釘安裝。

技術控制要點如下。

1)臨時螺栓、沖釘準備:①工具準備:準備好螺栓工具、緊固工具,并對工具進行檢查;②普通螺栓準備:領用普通螺栓,并對螺栓進行檢查;③沖釘準備:領用沖孔釘,并對沖孔釘進行檢查。

2)孔口檢查:檢查鋼梁孔口,清除浮銹、飛刺和油污。

3)鋼梁位置校正:工人通過爬梯輔助塔吊緩慢校正鋼梁位置,如圖4所示。

圖4 鋼主梁安裝校正

4)普通螺栓安裝:工人一只手固定連接板時,另外一只手在適當位置插入臨時螺栓,然后用扳手擰緊,使連接面結合緊密。

5)鋼梁位置復檢:工人繼續通過爬梯輔助塔吊緩慢校正鋼梁位置。

6)沖釘安裝:對準孔位,安裝不多于臨時螺栓的30%的沖釘。

3.5 高強螺栓的安裝、初擰

高強螺栓的安裝、初擰流程為:高強螺栓準備→安裝高強度螺栓→高強度螺栓初擰和標識。

技術控制要點如下。

1)高強螺栓準備:準備好高強螺栓和電動扳手,試驗確定緊固軸力系數控制值,確認高強螺栓軸力試驗合格和連接面摩擦系數試驗合格,確認電板手檢驗合格。

2)安裝高強度螺栓:拆除臨時螺栓和拆卸沖孔釘,安裝高強度螺栓。

3)高強度螺栓初擰和標識:用電動扳手初擰高強度螺栓,并作標識。

3.6 柱、梁精確校正

柱、梁精確校正的流程為:校正工具準備→柱精確校正→鋼主梁精確校正。

技術控制要點如下。

1)校正工具準備:準備花籃螺絲、鋼絲、葫蘆、激光經緯儀、水平尺等校正工具,并檢查激光經緯儀、水平尺等的精度符合要求。

2)鋼柱精確校正:①安裝拉設調節桿:在鋼管混凝土柱上沿柱頂外側設置斜向調節桿;②垂直度校正:采用激光經緯儀以基準點為依據對鋼管混凝土柱進行豎直觀測,對鋼柱頂部進行垂直度校正;③柱子間距校正:用鋼絲繩和葫蘆進行微調;④柱軸線位移校正:以下節柱頂部的實際柱中心線為準,吊裝柱的底部對準下節鋼柱的中心線即可。

3)鋼主梁精確校正:鋼主梁就位時確保鋼主梁中心線對齊已安裝鋼管混凝土柱測設的定位線;利用地面上的定位線采用“借線法”復核鋼主梁節點中心線。

3.7 高強螺栓的復擰、終擰

高強螺栓的復擰、終擰:鋼管混凝土柱與鋼主梁精確校正后,對高強螺栓進行復擰、終擰,見圖所示5。

圖5 高強螺栓施擰順序示意圖

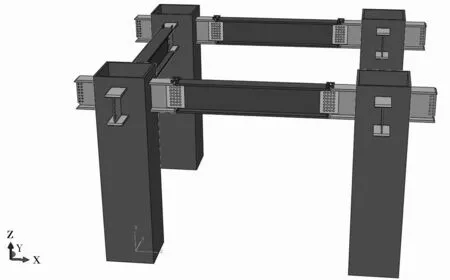

對高強螺栓的緊固檢查:對高強螺栓進行緊固檢查,拆除不合格的高強螺栓,更換新的高強螺栓。吊裝終擰后的梁-柱剛性節點,見圖6所示。

圖6 高強螺栓終擰緊固

3.8 鋼管混凝土柱接縫焊接

1)檢驗焊條、墊板和引弧焊,焊條必須符合設計要求的規格,應保持表面干燥;焊接工具、設備和電源準備;對柱與柱接縫的坡口進行清理,去除對焊接有影響的水分、油污、銹跡等。

2)鋼柱和鋼梁精確校正后,兩個焊工同時從鋼管混凝土柱兩側不同方向對稱焊接,保證兩焊工同步,在柱轉角處注意成型。

3)焊縫質量檢查,對不符合技術要求所允許的缺陷需及時返修。

4)切割、打磨連接耳板。

3.9 次梁吊裝及螺栓安裝

1)鋼管混凝土柱接縫焊接完畢后,進行次梁吊裝和螺栓安裝準備。

2)采用塔吊吊裝次梁。

3)主梁與次梁間采用高強螺栓進行連接。

3.10 柱牛腿與鋼梁的翼緣焊接

1)檢驗焊條、墊板和引弧焊,焊條必須符合設計要求的規格,應保持表面干燥;焊接工具、設備和電源準備;對柱牛腿與鋼梁翼緣的坡口進行清理,去除對焊接有影響的水分、油污、銹跡等。

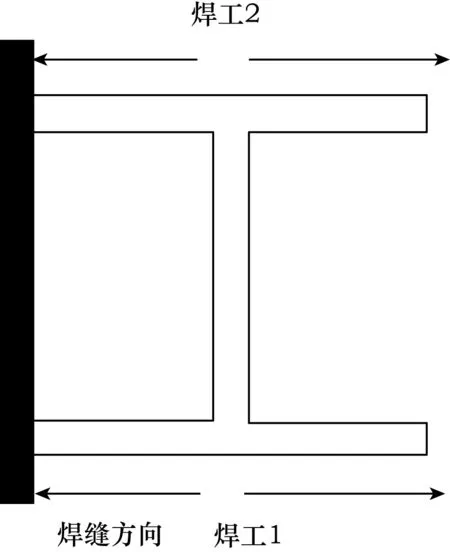

2)柱牛腿與鋼梁的翼緣坡口焊接,兩名焊工分別對上、下翼緣對稱施焊,見圖7所示。

圖7 柱牛腿與鋼梁的翼緣坡口焊接示意圖

3)焊接質量檢查,對不符合技術要求所允許的缺陷需及時返修。

4)切割、打磨定位馬板。

3.11 澆筑柱芯混凝土

1)澆筑前,檢查混凝土的強度等級、和易性、塌落度等指標,滿足設計要求。

2)澆筑前,混凝土的溫度應維持在10℃~32℃。

3)混凝土應連續澆筑,并采用振搗棒振搗均勻。

4 質量控制標準

施工時,工程質量控制與驗收應嚴格按照下列規范執行:①《鋼結構焊接規范》(GB50661—2011);②《鋼結構高強度螺栓連接技術規程》(JGJ82—2011);③《鋼結構工程施工規范》(GB50755—2012);④《鋼結構工程施工質量驗收規范》(GB50205—2001);⑤《鋼焊縫手工超聲波探傷方法和探傷結果分級》(GB11345—2013);⑥《建筑工程施工質量驗收統一標準》(GB50300—2013)。

5 施工注意事項

1)定位測量應按照設計方案和施工要求現場放線,進行總包控制網復核;關鍵在于鋼管混凝土柱和鋼主梁的準確定位。現場構件驗收主要是焊縫質量、構件外觀和尺寸檢查,質量控制重點在構件制作工廠。

2) 第一節鋼柱柱底標高必須嚴格保證精度,吊裝之前按柱底標高定出柱腳的四個角標高(用厚度不同的標高墊片調整),將標高墊片焊死,保證標高偏差≤1 mm。

3)在首層平面布設多個高程基準點,用S3水準儀精確測定鋼管混凝土柱的高程。高程的豎向傳遞采用50 m鋼尺,通過預留孔洞向上量測,量測時應充分考慮溫差、尺長、拉力等的影響,以保證量距精度。每層傳遞的高程都要進行聯測,相對誤差應<2 mm。

4)高強度螺栓連接板接觸面應平整,當接觸有間隙時,小于1.0 mm的間隙可不處理,1.0~3.0 mm的間隙應將高出的一側磨成1∶10的斜面,使間隙小于1.0 mm,打磨方向應與受力方向垂直,大于3.0 mm的間隙應加墊板,墊板兩面處理方法應與構件相同。

5)高強度螺栓初擰、復擰和終擰應在24 h內完成。高強度螺栓連接副初擰、復擰、終擰時,由螺栓群節點中心位置順序向外緣擰緊的方向施擰。栓焊混合連接,當設計無特殊要求時,應按先栓后焊的順序施工。

6)柱-柱的對接施焊,應由兩名焊工同時從兩側不同方向對稱焊接。兩人先焊接A,B(C,D)焊縫高度的40%,再進行C,D (A,B)焊縫40%的焊接,之后再進行A,B(C,D)焊縫剩余60%的焊接,最后結束C,D(A,B)焊縫的焊接。

7)柱-梁對接施焊,先焊接梁的下翼緣板與柱牛腿連接處,再焊接梁的上翼緣板與柱牛腿的連接;焊接梁的下翼板時,在腹板兩側坡口內輪換分層填充至填滿坡口,下翼緣填充焊通過腹板圓弧孔時各道焊縫的熄弧點要適當錯開,以避免夾渣、未熔合等缺陷集中。

8)在焊接過程中要防止層間溫度過高。當焊縫過長時,可采用分段跳焊法,但要保證兩名焊工同步,減少變形。在焊接最后一層時需一次焊完,不得分段焊接。在柱轉角處注意成型。

9)在施工中制定詳細安全操作規程,經有關部門批準后方可施工。建立安全管理措施責任制,施工前,應進行安全技術教育與交底,落實所有安全技術措施和人身防護用品,未經落實不得進行施工。劃分吊裝區域,并在吊裝區域內設置警示帶,派專人負責警示帶區域安全工作,吊裝施工時嚴禁閑雜人員進入警示帶內。

10)起重設備必須保養良好,運行正常,所選起吊用工具和鋼絲繩必須有足夠的安全系數,一般不得小于5~7倍。使用的手拉葫蘆必須經過安檢及正常保養,并有備用。

11)工程施工過程中嚴格控制強噪作業時,一般不超過12 h,減少及避免夜間施焊;必須晝夜連續作業時,要采取封閉降噪措施。同時,做好周圍居民工作,報環保部門備案后,方可施工。

12)施工中產生的工業垃圾,如焊條的殘渣、被切割下的鋼筋頭、廢木板及木方、殘留混凝土,集中回收,嚴禁亂丟亂棄,造成周邊環境污染。

[ID:010417]