幾種表面防護體系耐鹽霧性能研究

李超

(中航通飛華南飛機工業有限公司,廣東 珠海 519040)

表面防護技術是利用化學/電化學的方法或者物理方法,在結構材料表面形成金屬或非金屬防護層,使結構材料表面獲得本體材料不具備的優異性能,具備比本體材料更優的耐腐蝕能力、抗高溫氧化能力、耐磨損能力,或賦予結構材料表面特種功能或更好的裝飾特性等。結構的破壞往往從材料的表面損傷開始,如腐蝕、磨損、高溫氧化直至疲勞斷裂。采用適當的表面防護技術,可按需改善結構材料的表面性能,從而有效地延長結構使用壽命[1],節約資源,保護環境。水陸兩棲飛機由于使用環境惡劣,需要采用先進的表面防護技術,在結構材料表面形成防護屏障,最大限度地減少環境的危害,提高水陸兩棲飛機的結構完整性、使用壽命和可靠性。

文中通過分析某水陸兩棲飛機的工作環境及其防護體系失效的特點[2-3],以涂層防護體系失效的試驗方法[4-9]為基礎,選取腐蝕環境中較為苛刻的因素——鹽霧,選用飛機結構最常用的2024 鋁合金為基材,開展用于飛機結構內外表面的不同防護體系的耐鹽霧對比試驗,獲得耐鹽霧腐蝕性能最優的表面防護體系。

1 試驗

1.1 材料

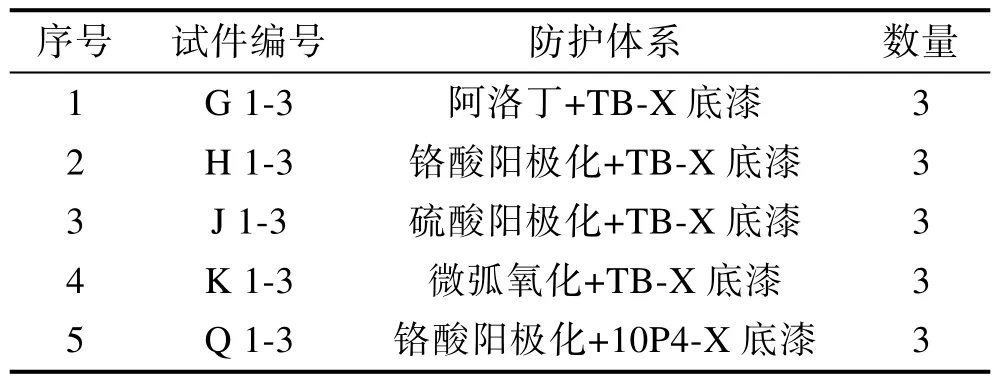

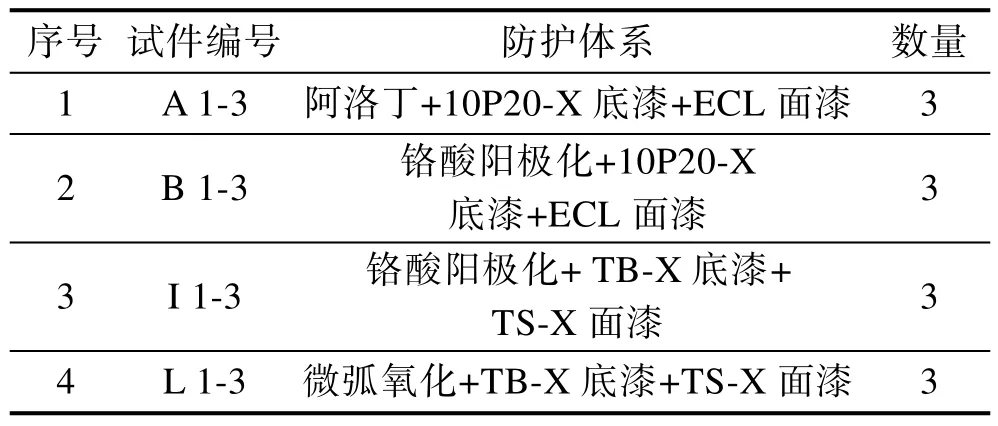

試驗選用2024-T351 鋁合金涂層平板試件9 組(共27 件),規格為200 mm×100 mm×1.5 mm。其中內部防護體系5 組,詳見表1;外部防護體系4 組,詳見表2。試驗前,在所有試件正反面預制相互垂直、穿透涂層的 “十” 字劃痕。

表1 2024 鋁合金內部防護體系試件清單Tab.1 List of internal protection system test pieces for 2024 aluminum alloy

表2 2024 鋁合金外部防護體系試件清單Tab.2 List of external protection system test pieces for 2024 aluminum alloy

1.2 目的和內容

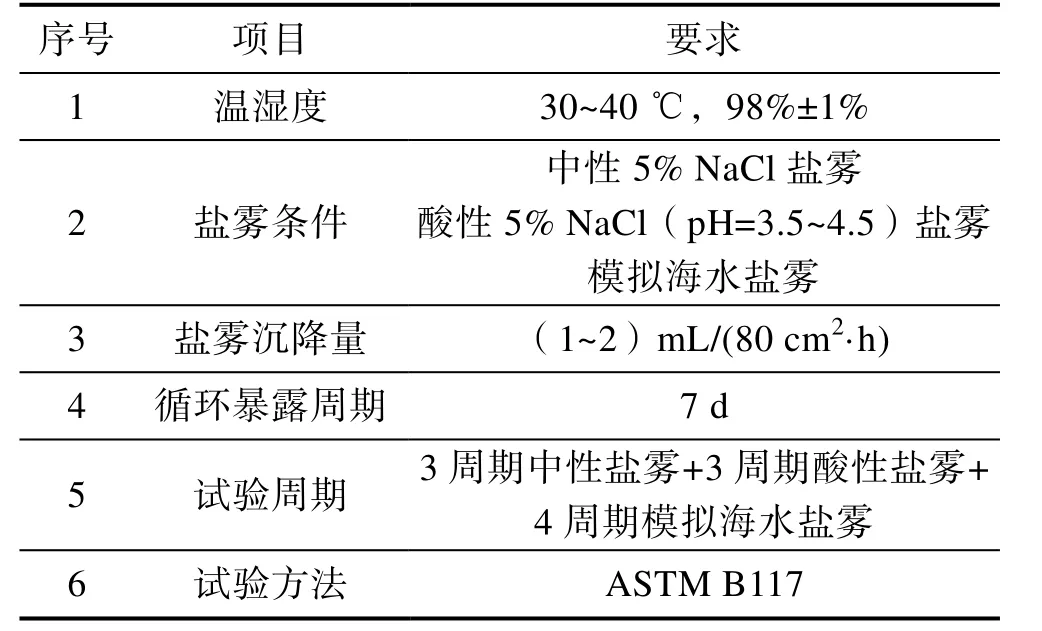

試驗的目的為優選出飛機結構內、外部耐鹽霧腐蝕性能優異的防護體系,能區分出各防護體系的性能優劣即停止試驗。試驗采用逐步加重腐蝕環境的加速腐蝕試驗方法,依次選用3 周期中性鹽霧+3 周期酸性鹽霧+4 周期模擬海水鹽霧,進行共計10 周期的逐步嚴苛的加速腐蝕試驗,優選獲得飛機結構內、外部抗腐蝕性能更優的表面防護體系。

1.3 鹽霧試驗條件

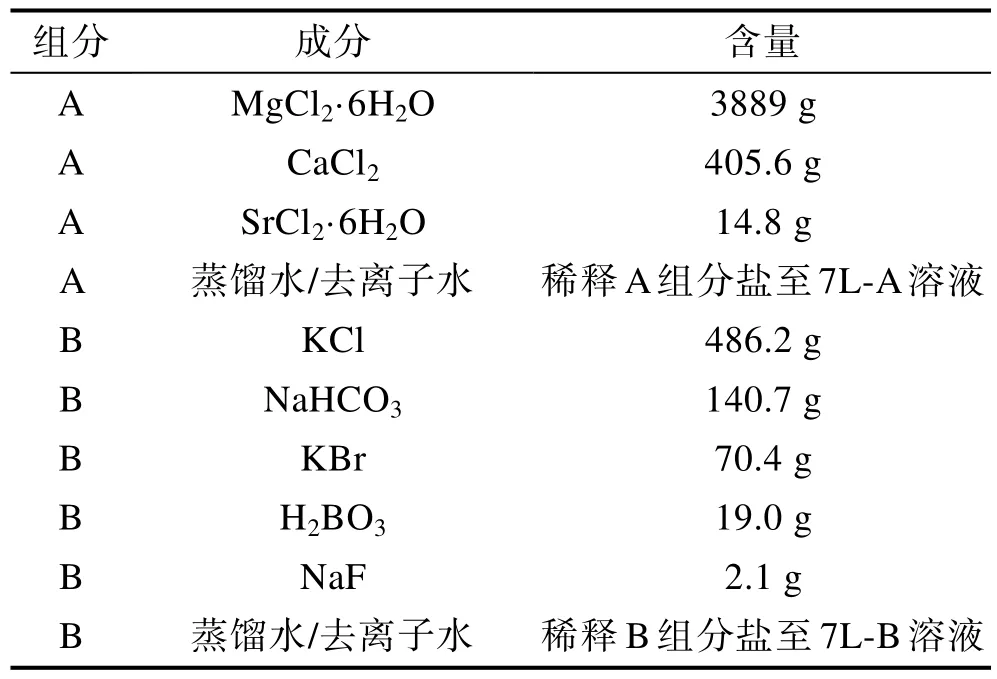

鹽霧試驗條件見表3,模擬海水成分見表4。

表3 鹽霧試驗條件Tab.3 Conditions of salt spray test

表4 模擬海水成分Tab.4 Composition of simulated seawater

1.4 試驗流程

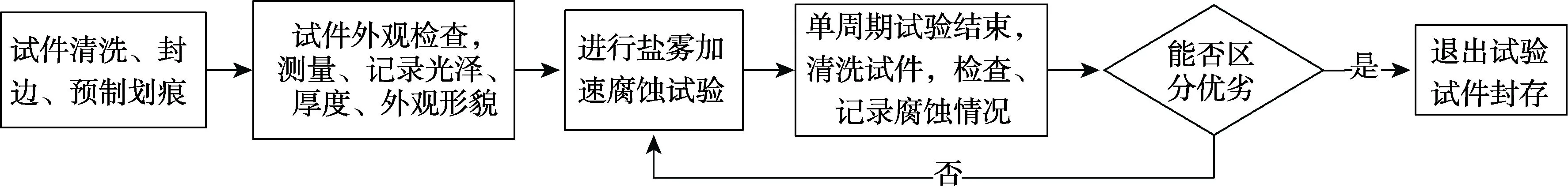

鹽霧加速腐蝕試驗流程如圖1 所示。

圖1 鹽霧加速腐蝕試驗流程Fig.1 Process of accelerated corrosion test of salt spray

2 試驗結果

為了最大限度地壓縮試驗周期,盡快優選出耐鹽霧性能更優的飛機結構內、外部防護體系,試驗選用依次嚴苛的中性-酸性-模擬海水鹽霧。9 組防護體系同步啟動試驗,采用周期循環鹽霧試驗-淘汰模式,耐鹽霧性能較差體系在失效后提前退出試驗,各防護體系耐鹽霧性能由劣到優分出優劣即停止試驗。各防護體系經過10 周期(依次使用3 周期中性鹽霧+3 周期酸性鹽霧+4 周期模擬海水鹽霧)的循環鹽霧試驗后,根據防護體系的宏觀腐蝕形貌和腐蝕擴展情況,優選出耐鹽霧腐蝕性能最佳的表面防護體系。

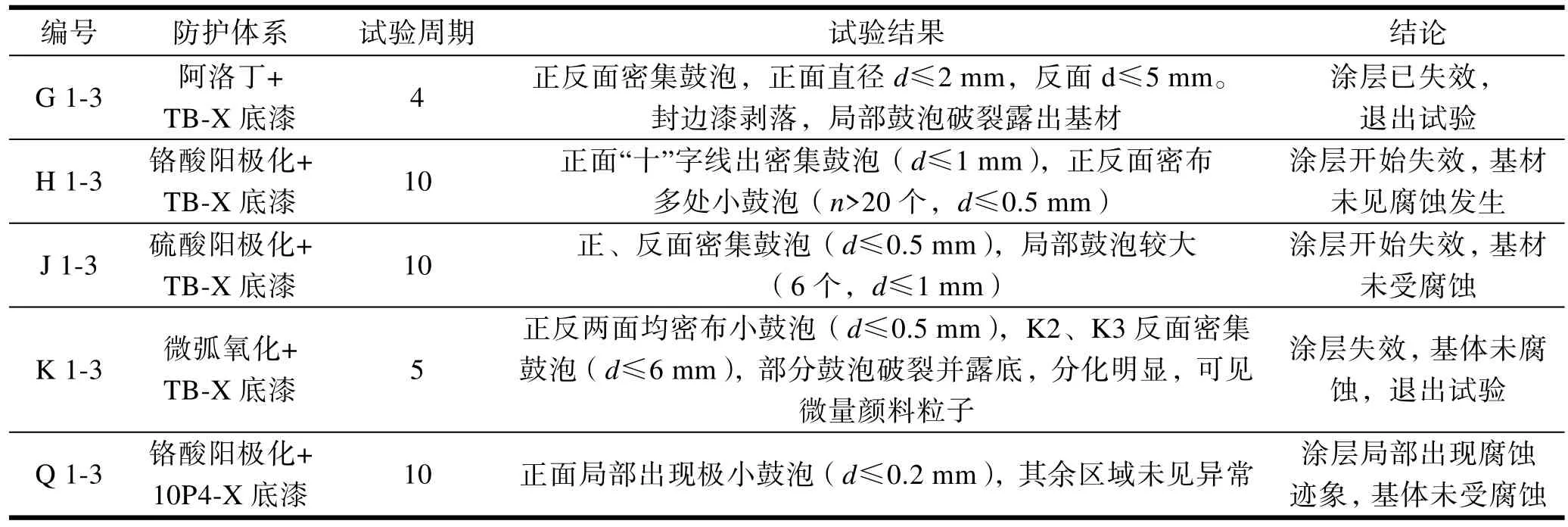

內部防護體系加速腐蝕10 周期后宏觀腐蝕情況見表5,內部防護體系耐鹽霧性能最優的Q 體系10周期循環鹽霧試驗后的宏觀腐蝕形貌如圖2 所示。其中,耐鹽霧性能較差的G 和K 體系分別在完成前4個和5 個周期的循環鹽霧試驗后,涂層就發生大面積鼓泡,完全喪失防護能力。確認其耐鹽霧腐蝕性能低劣,即提前退出試驗,優先淘汰G 和K 體系。其余3個體系在同步完成10 個周期的試驗分出優劣后停止試驗。

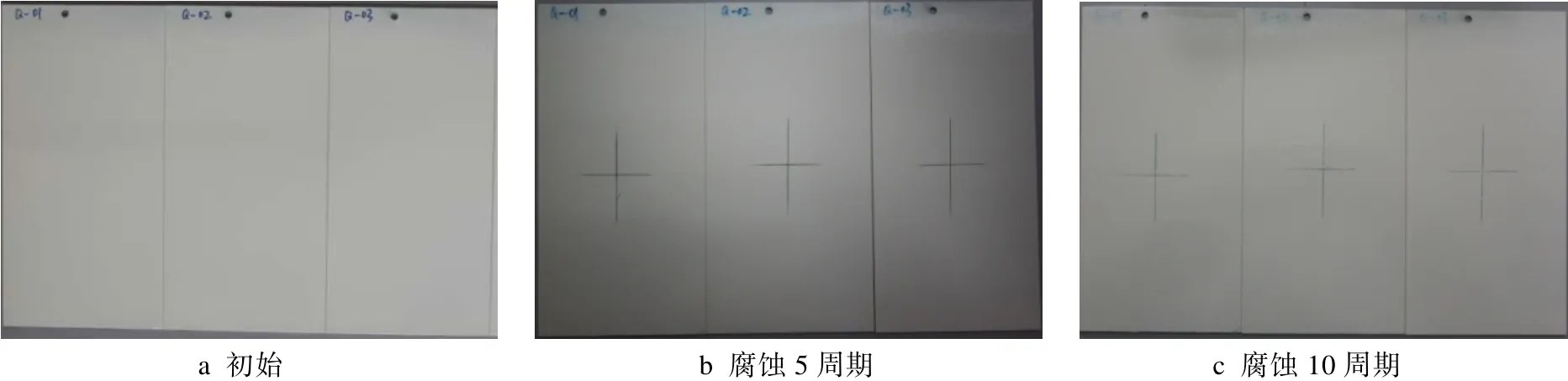

表5 內部防護體系試件加速腐蝕10 個周期后試驗結果Tab.5 Test results of test pieces used for internal protection systems after 10 cycles of accelerated corrosion test

圖2 Q1—3 試件加速腐蝕10 周期照片Fig.2 Photos of test pieces Q1—3 after 10 cycles of accelerated corrosion test:a) original; b) after 5 cycles of corrosion; c) after 10 cycles of corrosion

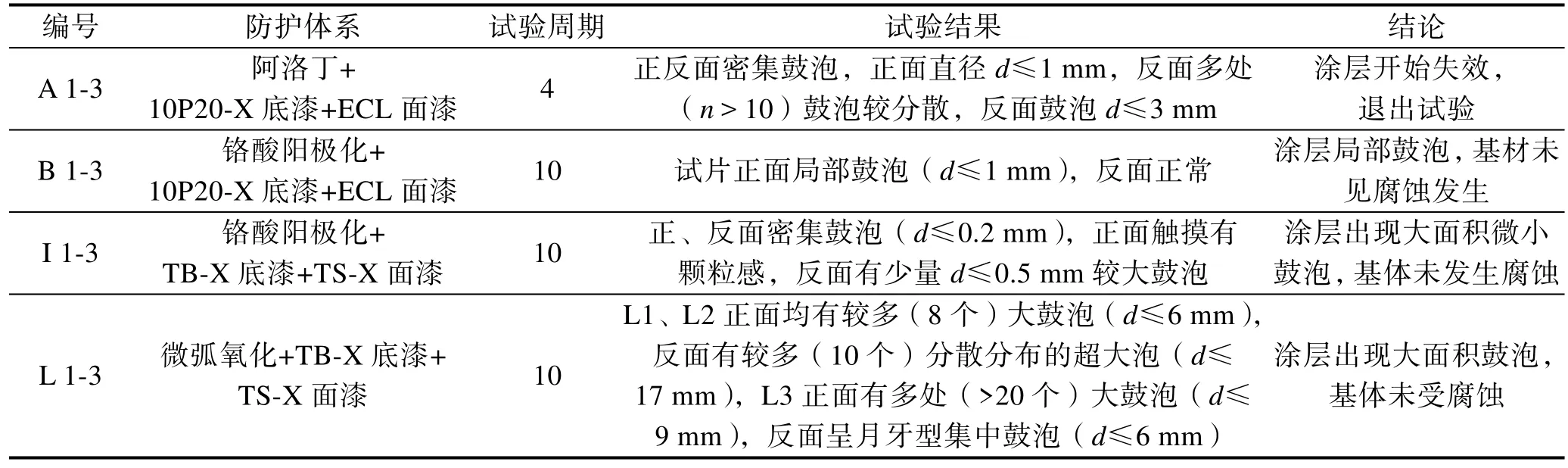

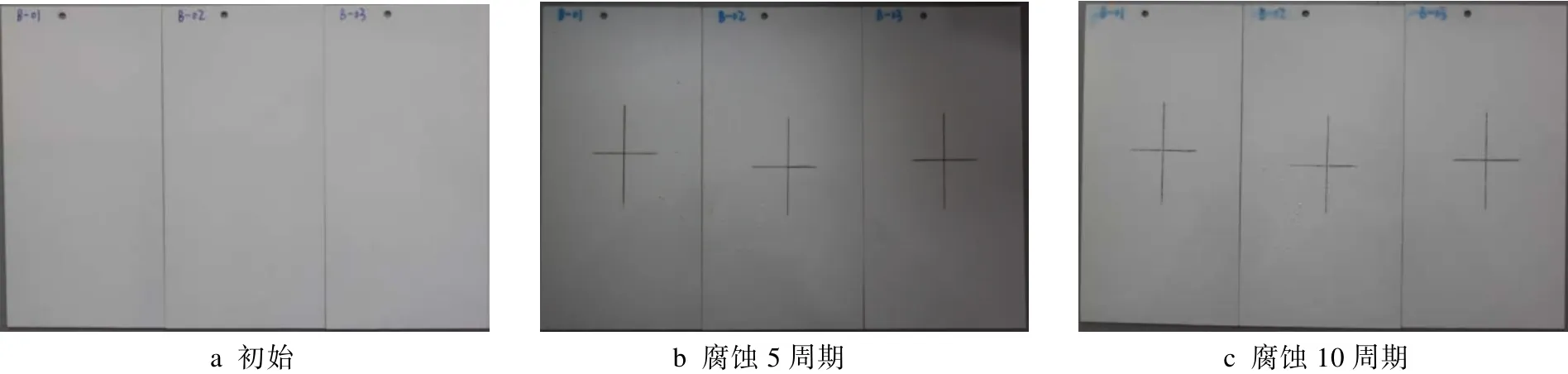

外部防護體系加速腐蝕10 周期后宏觀腐蝕情況見表6。外部防護體系耐鹽霧性能最佳的B 體系10周期循環鹽霧試驗后的宏觀腐蝕形貌如圖3 所示。耐鹽霧性能較差的A 體系經過前4 個周期的鹽霧試驗后,涂層鼓泡失效,退出試驗,優先淘汰A 體系。其余3 個體系同步完成10 個周期的鹽霧試驗后停止試驗。

3 結果分析

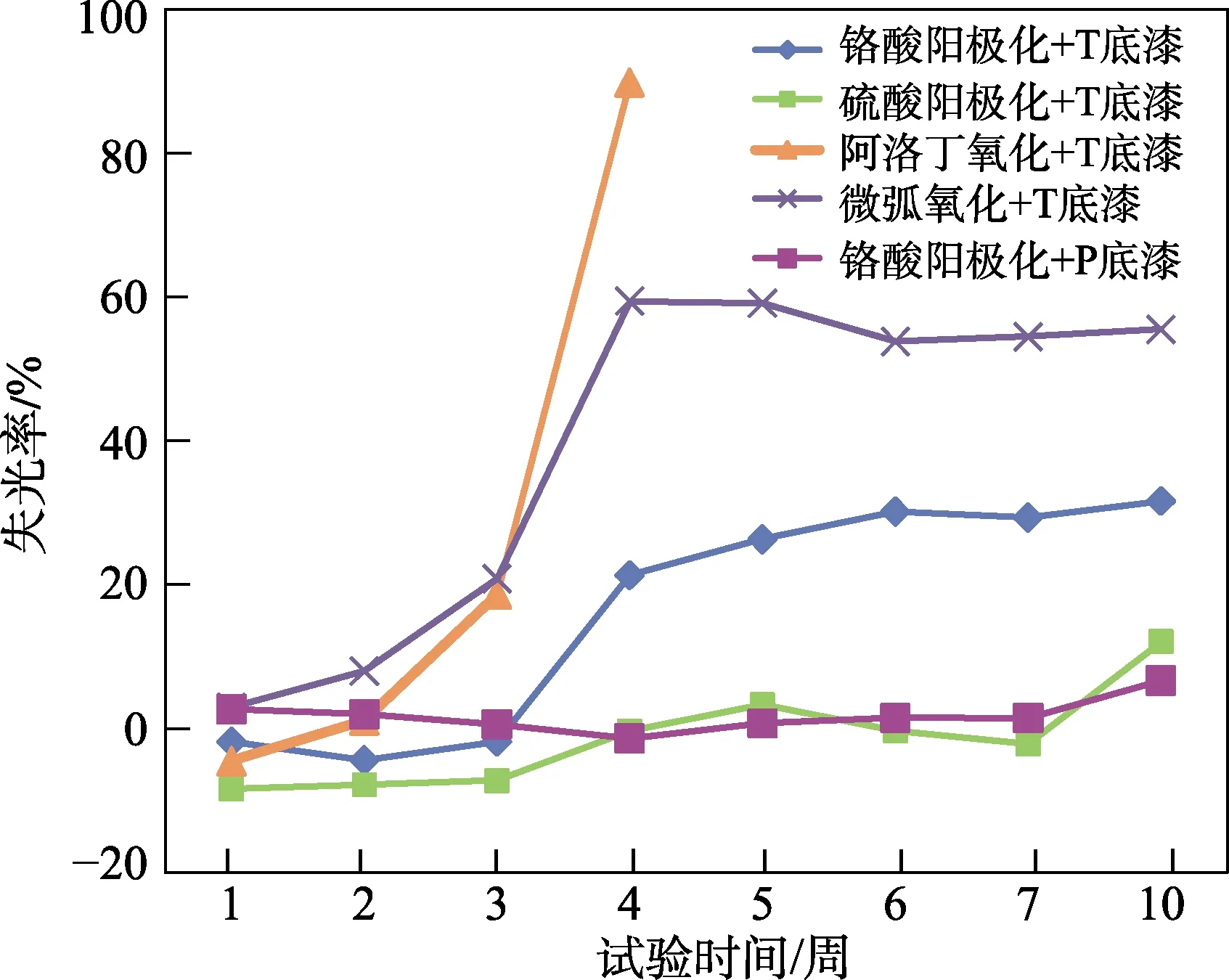

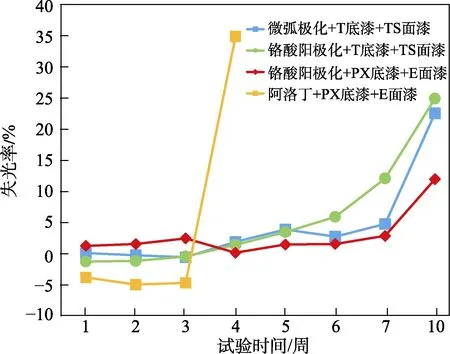

9 組2024 鋁合金平板試件加速腐蝕10 個周期后,各防護體系呈現出不同的耐鹽霧優劣性能。分別對照各防護體系宏觀腐蝕形貌和表征涂層損傷程度的失光率變化曲線,最終得出防腐蝕性能最佳的表面防護體系。內部表面防護體系失光率隨試驗時間的變化曲線如圖4 所示。外部表面防護體系失光率隨試驗時間的變化曲線如圖5 所示。

從圖4 中可以看出,內部防護Q 體系(鉻酸陽極化+10P4-X 底漆)10 周期鹽霧試驗后失光率控制在10%以內,呈現出優異的耐鹽霧腐蝕性能。H 體系(鉻酸陽極化+TB-X 底漆)、J 體系(硫酸陽極化+TB-X底漆)10 周期失光率分別在10%和30%左右,H 體系整體偏大一些。這兩個體系耐鹽霧性能也相對較優。G 體系(阿洛丁氧化+ TB-X 底漆)和K 體系(微弧氧化+TB-X 底漆)僅在3 周期鹽霧試驗后失光率劇增至20%,G 體系4 周期鹽霧試驗后失光率高達90%,K 體系失光率近60%。參照涂層失光老化判定標準[10],其等級分別達到5 級(完全失光)和4級(嚴重失光),H、J 兩個防護體系失光等級評定均≤2 級(輕微失光),Q 體系失光等級為1 級(很輕微失光)。

表6 外部防護體系試件加速腐蝕10 個周期后試驗結果Tab.6 Test results of test pieces used for external protection systems after 10 cycles of accelerated corrosion test

圖3 B1—3 試件原始、5、10 周期照片Fig.3 Photos of test pieces B1—3 of original state and after 5 and 10 cycles of corrosion:a) original, b) after 5 cycles of corrosion; c) after 10 cycles of corrosion

圖4 內部防護體系10 周期試驗失光率變化曲線Fig.4 Curves of loss rate of internal protection systems in 10 cycles of test

圖5 外部防護體系10 周期試驗失光率變化曲線Fig.5 Curves of loss rate of external protection systems in 10 cycles of test

由圖5 可知,外部防護B 體系(鉻酸陽極化+10P20-X 底漆+ECL 面漆)10 周期鹽霧試驗后失光率為12%左右,失光等級為1 級(很輕微失光),該體系耐鹽霧腐蝕性能較優。I 體系(鉻酸陽極化+ TB-X底漆+TS-X 面漆)和L 體系(微弧氧化+TB-X 底漆+TS-X 面漆)10 周期試驗后失光率基本相當,失光評定等級均為≤2 級(輕微失光)。而耐鹽霧腐蝕性能較差的A 體系(阿洛丁+10P20-X 底漆+ECL 面漆)僅在4 個周期試驗后失光率就達到了35%,失光評定等級為3 級(明顯失光),其鹽霧耐受性能難以令人滿意。

結合試件宏觀腐蝕形貌,G、K 內部防護體系耐鹽霧腐蝕性能較差,僅在中性鹽霧腐蝕3 周期后,涂層就呈趨勢性大范圍鼓泡,涂層開始失效,腐蝕損傷甚至延伸至表處層。外部防護A 體系經過4 周期的鹽霧試驗,涂層也出現明顯的鼓泡,涂層已徹底失去防護能力。綜合內外部防護體系宏觀腐蝕形貌和失光率情況來看,阿洛丁氧化和所配套的三套涂層系統的鹽霧適應性較差,對于在工作環境中經常接觸到鹽霧的水陸兩棲飛機而言,應避免大面積選用阿洛丁處理和與其配套的上述防護體系,更推薦選用對耐鹽霧腐蝕有明顯優勢的鉻酸陽極化配套的涂層防護體系。此外,隨著涂層失光率的增大,試件表面發生明顯的鼓泡、開裂。隨著失光率劇烈變化,涂層鼓泡數量和面積顯著增加,局部剝落露出表處層。不同表面處理防護體系的宏觀腐蝕結果和涂層體系失光率隨時間變化曲線相吻合。綜合考察各涂層體系宏觀腐蝕形貌和失光率,涂層體系宏觀腐蝕進程近似正相關于涂層失光率。

4 結論

9 組試件經過10 周期的鹽霧加速腐蝕試驗,各防護體系耐鹽霧腐蝕性能如下:

1)內部表面防護體系的防腐性能優劣排序為:Q 體系(鉻酸陽極化+10P4-X 底漆)、J 體系(硫酸陽極化+TB-X 底漆)>H 體系(鉻酸陽極化+TB-X 底漆)>K 體系(微弧氧化+TB-X 底漆)>G 體系(阿洛丁+TB-X 底漆)。綜合表面處理層膜層厚度和疲勞性能因素,內部防護體系推薦采用Q 體系。

2)外部表面防護體系的防腐性能優劣排序為:B體系(鉻酸陽極化+10P20-X 底漆+ECL 面漆)>I 體系(鉻酸陽極化+TB-X 底漆+TS-X 面漆)>L 體系(微弧氧化+TB-X 底漆+TS-X 面漆)>G 體系(阿洛丁+10P20-X 底漆+ECL 面漆)。外部防護體系推薦采用B體系。