超長隧洞TBM施工降溫降濕技術研究

(陜西省引漢濟渭工程建設有限公司,陜西 西安 710100)

我國許多地區地熱資源豐富,當隧洞埋深較大時,地溫也隨之較大,同時在TBM施工過程中,機械設備運行時釋放大量熱量,由此產生的高溫高濕問題嚴重,威脅作業人員健康安全,影響設備運行及生產效率。此外,若降溫降濕措施不當,隧洞內部支護及襯砌施工質量也會受到嚴重影響。因此,研究TBM在長距離、大埋深隧洞施工中的降溫降濕技術具有重要的意義。在隧洞施工降溫降濕方法的研究中,學者們大多從“大埋深”及“長距離”兩個角度展開單因素研究。宿輝[1]等以齊齊哈爾水電站工程發電引水隧洞為例,研究了以隧洞通風降溫為主,冷水冷卻與人工制冰降溫為輔的降溫方法,取得了較好的效果;朱春[2]等針對盾構法施工的長隧道施工,提出了采用空調機組制造冷空氣輸送到工作區,熱空氣及濕氣排至工作區后以達到降溫除濕的有效解決方案;李湘權[3]等研究了以通風降溫為主、低溫冷水降溫為輔的綜合降溫除濕技術手段;李國華[4]等介紹了超長距離引水隧洞通風系統布置優化方案;沈熙智[5]等介紹了引大濟湟引水長隧道采用壓入式與巷式相結合的綜合通風方式。本文結合引漢濟渭嶺北段TBM隧洞工程實例,綜合隧洞施工大埋深、長距離兩個關鍵因素,提出“接力通風降溫降濕為主,熱源冷卻、人工制冰降溫技術為輔”的有效降溫減濕技術,可供類似工程提供參考。

1 工程概況

引漢濟渭引水隧洞全長98.3km,最大埋深2012m,貫通秦嶺南北。嶺北施工段全長36.32km,沿主洞方向由南至北沿程布設5號、6號、7號三條支洞,TBM施工段自秦嶺分水嶺開始至6號支洞上游2113m處結束。施工段途徑秦嶺主脊位置,掌子面隧洞埋深1150m。經現場實測可知,TBM施工停機整備期間施工區溫度38℃,掘進期間溫度43℃,TBM作業環境濕度達85%以上。

2 通風方案

常見的隧洞施工通風方式有壓入式、抽出式、混合式、巷道式等。壓入式通風可將新鮮風直接引至作業面,污濁風經由已挖隧洞返回,作業面污濁風排放能力強;抽出式有效吸程短,通風效率低;混合式對隧洞段面要求較高,設備布設較復雜;巷道式通風需要設置專門的通風巷道,成本較高。結合工程實際情況,本文研究壓入式通風方式。

2.1 通風需求計算

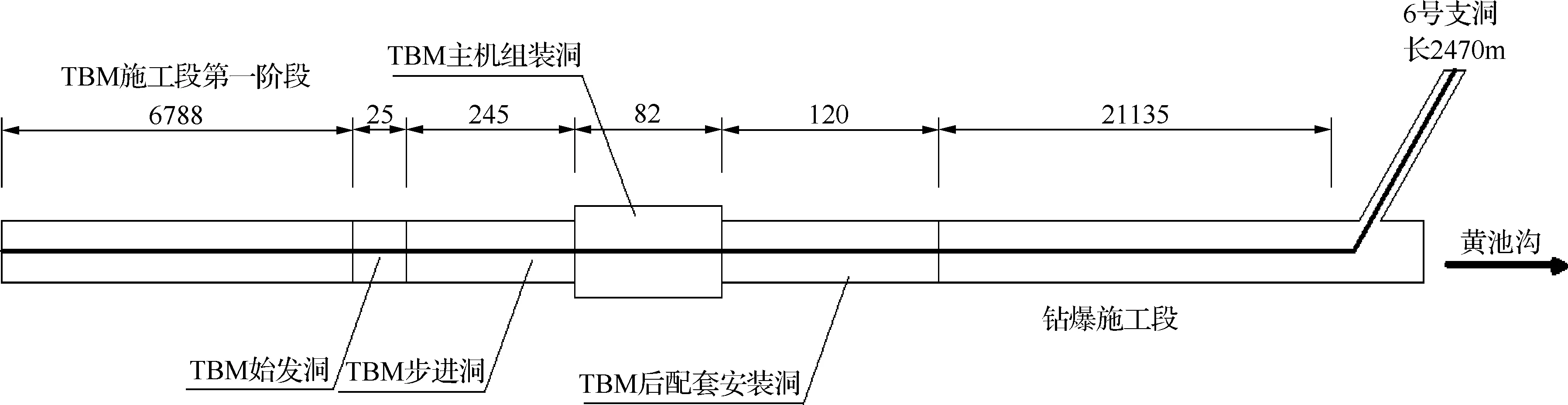

嶺北TBM施工段分兩階段施工。第一階段施工最大通風距離11843.5m,第二階段施工最大通風距離13525m(取14000m)。具體通風設計參數見表1。

表1 通風設計參數

風量計算時考慮人員需風量Q人、最小回風速度需風量Q風及稀釋內燃機車廢棄風量,取風量需求最大值為隧洞控制風量。計算式為

Q人=qn

式中q——作業面每一名作業人員的通風量,取3m3/min;

n——作業面同時作業的最多人數,130人。

Q風=60VS

式中V——洞內允許最小回風風速,0.5m/s。

Q內=Q需=max(Q人Q風Q內)

Q機=Q需/(1-β)L/100

經過計算, TBM工作面的需風量1515m3/min,風機供風風量為2424m3/min,管道壓力損失5247Pa。

2.2 通風設備布置及選型

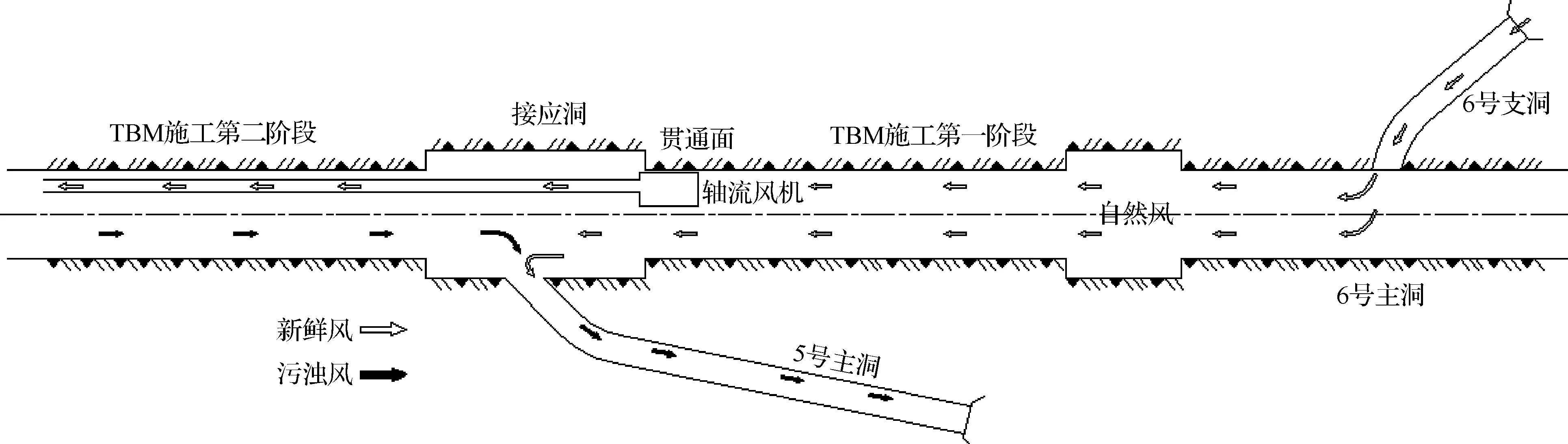

嶺北TBM第一階段施工通風設備采用T2.160變頻軸流風機,風機性能參數為:功率3×200kW,設計風量3456m3/min,總風壓7138Pa;通風軟管直徑為2.2m。風機采用獨頭壓入式通風,TBM示意圖見圖1,風機布置在距6號支洞洞口30m位置,通風軟管經6號支洞進入主洞,經組裝洞、步進洞,與TBM軟風管儲存筒連接,污濁風通過5號支洞排出。第二階段施工采用貫通面取風、一站壓入式獨頭通風,通風布置參見圖2。

圖1 TBM示意圖 (單位:m)

圖2 嶺北TBM第一階段施工通風布置示意圖

2.3 通風運行性能分析

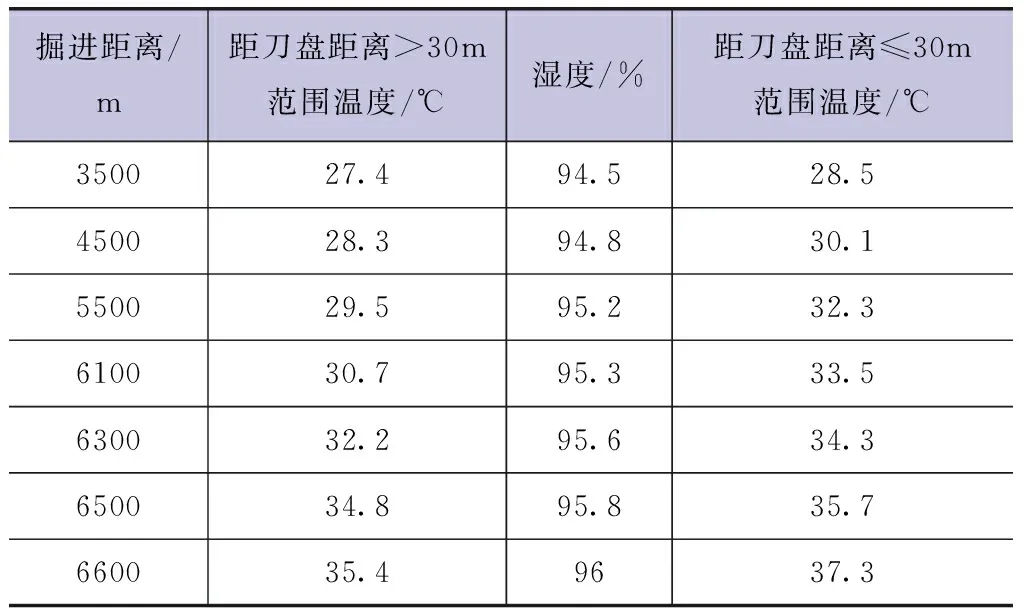

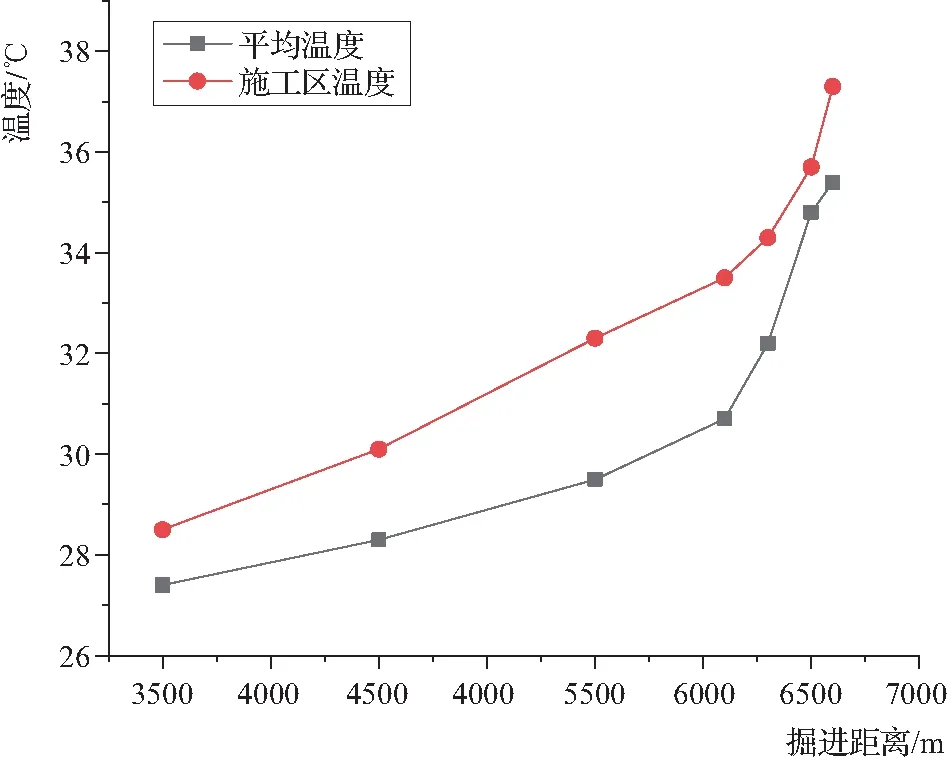

通過施工現場檢測,TBM尾部儲風筒處平均溫度、濕度、施工區溫度見表2,圖3為平均溫度及施工區溫度隨掘進距離變化曲線。

表2 初擬方案TBM尾部儲風筒處檢測數據

圖3 平均溫度及施工區溫度隨掘進距離變化曲線

由表2及圖3可知,施工段溫度隨著掘進距離的增加不斷加大,洞內TBM施工區溫度達到37.3℃,濕度高達96%,已經超出人體與設備承受能力的極限。掘進距離在3500~6100m范圍內,溫度大致呈線性變化,平均溫度變化梯度為0.137℃/100m,掘進距離為6100~6600m時,平均溫度變化梯度為0.883℃/100m,由此得出結論,該方案前期掘進距離較短時,降溫除濕效果較好,隨著掘進距離增加至6100m后,通風效果明顯降低。該通風方案污濁風由5號支洞排出,水霧影響較大。經現場檢測可知,7—8月隧洞內受水霧影響的距離相對較小,約為2300m,其余月份水霧影響距離約為3200m,可視度最低僅為3m左右。總體來說,該通風方案水霧影響長度及可視度情況較差,已嚴重影響支洞內的施工作業及交通安全,支洞水霧狀況見圖4。

圖4 優化前5號支洞洞口水霧狀況

3 通風技術優化

進行第二施工段施工,需從5號支洞口直接取風,最遠供風距離達到16.5km。主洞中同步實施襯砌作業,襯砌臺車作業區對主洞超長距離通風效果有一定程度的削弱,若繼續采用現有獨頭壓入式通風方案很難保證正常施工需求。結合嶺北TBM施工區各作業區通風要求及嶺南接應段施工長度、巖溫等因素綜合考慮,在第一施工段施工方案的基礎上進行通風技術優化,以降低工作區域溫度和濕度,滿足正常施工作業要求。

3.1 通風設備布置及選型

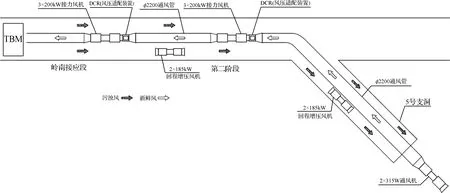

從5號支洞洞口取風,支洞洞口布置2×315kW通風機一臺。主洞采用φ2200通風軟管。受布置空間限制,5號支洞內布設兩道φ1500的通風軟管。在距離5號支洞洞口5070m水倉處及主洞第二施工段中部各設置一臺3×200kW軸流風機,并輔以DCR風壓適配裝置作為接力通風裝置。新鮮風通過φ1500通風軟管,經由5號支洞轉至主洞段,最終輸送至TBM作業面。在主洞第二施工段中部位置與5號支洞中部位置各布置一臺2×185kW回程增壓風機。污濁風經由TBM作業面、主洞段和5號支洞排出洞外。優化后第二施工段的通風布置見圖5。

圖5 方案優化后第二施工段通風系統布置

3.2 通風運行性能分析

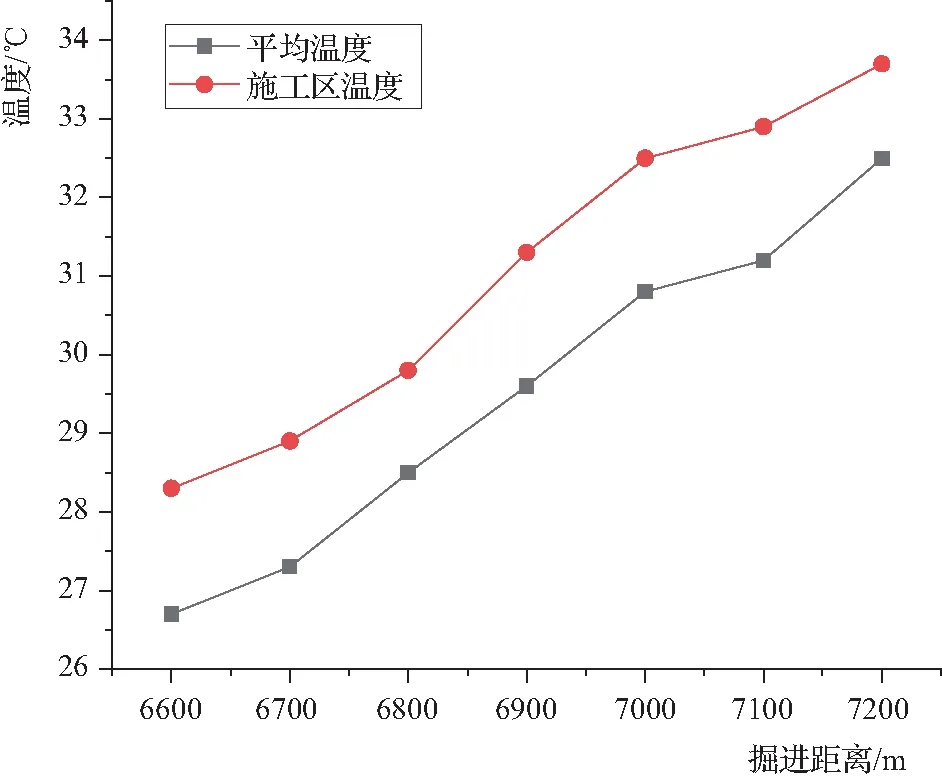

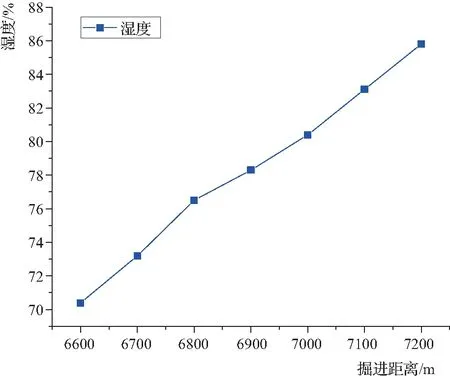

優化后的第二施工段通風系統應用后,洞內溫度、濕度及設備區域溫度的實測數據見表3、圖6~圖7。

表3 方案優化后溫濕度檢測數據

圖6 溫度隨掘進距離變化曲線

圖7 濕度隨掘進距離變化曲線

由表3及圖6~圖7可知,隨著掘進距離由6600m增加至7200m,洞內溫度及設備區域溫度隨之增加,但較第一施工段未優化前方案,其增加速度減小較多,溫度變化也較均勻,濕度隨掘進距離呈線性增長趨勢。當最大掘進位置為7200m時,施工區溫度為33.7℃,濕度為85.8%。較第一施工段最大掘進位置為6600m時,整體溫度平均下降3.6℃,濕度降低10.2%。此外,5號支洞現場僅存在輕微水霧,其余洞段均無水霧出現,水霧影響長度及可視度情況較未優化方案明顯改善,5號支洞洞口水霧情況見圖8。由優化前后隧洞施工通風方案實施實測數據可知,壓入式通風方式應用于長距離深埋深隧洞時,隨著通風距離的增加,送入工作面的風量及送風速度逐漸減小,通風效果減弱明顯。采用接力通風手段,沿程增加風機后主洞內通風能力增強,洞內施工面溫度及濕度有效降低。此外,壓入式通風方式污濁風沿已施工洞段返回,速度較慢,造成污濁風出口一定長度內濕度過大。增設回程增壓風機,很大程度上提高了污濁風回風速度,有效緩解了5號洞口水霧影響狀況,保證了支洞內良好的施工環境。

4 輔助降溫降濕措施

TBM施工段隧洞內的絕對熱源主要包括機電設備、混凝土水化熱和空氣壓縮等熱源散熱,TBM施工過程中,主要絕對熱源是空壓機和變壓器工作發熱。

可以通過減少絕對熱源產生的熱量達到局部降溫的目的。

a.改造升級變壓器冷卻系統,將原來風冷空壓機改造成風水雙冷方式[6]。冷卻系統改造升級后,現場跟蹤檢測顯示,設備區域溫度降低約5℃左右,局部降溫效果顯著。

b.人造冰塊降溫。將洞外提前制造的冰塊運送至空壓機和變壓器等熱源附近或工人工作區,可有效降低局部溫度,為工人提供一個相對舒適的工作環境,施工現場冰塊降溫放置情況見圖9。該方法利用冰塊液化吸熱原理,是輔助降溫的一種有效技術手段。

圖9 人造冰塊降溫現場

5 結 論

本文以引漢濟渭工程嶺北TBM施工段為例,對超長距離、大埋深隧洞施工降溫降濕技術措施進行分析研究,得出以下結論:

a.隧洞施工埋深較大,TBM施工作業時產生高溫、高濕問題,采用壓入式通風方法在支洞口設置通風機將新鮮風引至施工面、污濁風經由支洞排出的通風方案在通風距離較短時可取得較好的效果,通風距離較長時,效果減弱明顯。

b.采用接力通風方式,在主洞沿程布設接力風機及風壓適配裝置,同時在主洞與支洞適當位置布設回程增壓風機,可增強通風力度及通風速度,顯著降低TBM施工區域溫度和濕度,同時可降低水霧影響長度,增加洞內可視度,減小污濁風排出口水霧量。

c. TBM施工過程中施工設備運行產生熱量是施工隧洞內溫度高的重要因素之一,通過壓力機制冷系統升級改造及人工制冰降溫相結合的輔助方式可達到降低施工設備的局部溫度,為作業人員提供良好作業環境的效果。