雙饋風力發(fā)電機軸傷原因分析及解決

時雪麗 張景佐

摘? 要:本文針對某種型號的雙饋風力發(fā)電機試驗過程中軸面產生點狀軸傷的問題,深入分析產生軸傷的原因,通過探索及反復試驗最終找到解決軸傷問題的方案,取得了良好的效果,成功地解決了某型號雙饋風力發(fā)電機試驗過程中的點狀軸傷問題,節(jié)約了成本,提高了客戶滿意度。

關鍵詞: 雙饋風力發(fā)電機? 試驗? 點狀軸傷? 客戶滿意度

1、引言

2019年初,某型號的雙饋風力發(fā)電機負載試驗完成后,拆卸聯軸器,清理軸面時發(fā)現距離軸端面100mm處,發(fā)現圓周上出現一連串有手感深度的針眼式點狀傷,用拋光紙無法去除痕跡;檢查脹套表面光潔無異常;檢查聯軸器發(fā)現聯軸器倒角處有明顯痕跡。軸傷電機占到產品總臺數約60%,嚴重影響產品交出質量、生產進度、客戶滿意度,質量是產品核心競爭力,產品的任何環(huán)節(jié)必須把質量放在第一位。因此雙饋風力發(fā)電機軸傷原因分析與解決勢在必行。

2、雙饋風力發(fā)電機試驗套輪原理及流程

雙饋風力發(fā)電機試驗時采用脹套型聯軸器,脹套型聯軸器工作原理及使用工藝流程如下:

2.1 脹套型聯軸器結構及工作原理

脹套型聯軸器是在聯軸器和軸的聯結中靠擰緊高強度螺栓使包容面間產生的壓力和磨擦力實現負載傳送的一種無鍵聯結裝置。

利用螺栓把同錐度的聯軸器孔與同錐度的脹緊套相連接,通過螺栓的旋入使聯軸器相對脹套運動,越拉越緊,直到達到聯接強度為止。

脹緊套上帶有螺紋孔和光孔,帶光孔的是拉緊聯軸器用的,帶螺紋的孔是拆卸用的。脹緊套的開口便于在軸上裝配和拉緊聯軸器時伸縮。

2.2? 雙饋風力發(fā)電機試驗用脹套型聯軸器使用工藝流程:

(1)檢查記錄軸面狀態(tài);

(2)根據軸徑選用狀態(tài)良好的脹套聯軸器;

(3)嚴格按照以下步驟安裝;

擦軸—涂油—裝聯軸器—裝外緊固件(錐形)及套圈—裝內緊固件(貼軸面)—調節(jié)螺絲孔、頂絲孔—裝外緊固件(錐形)及套圈—裝螺栓—緊固螺栓。

(4)電機進行相關試驗;

(5)拆卸聯軸器與安裝順序相反。

3、雙饋風力發(fā)電機造成軸傷原因分析

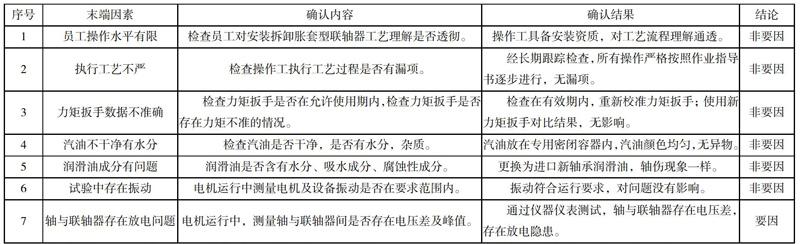

為了找出風力發(fā)電機試驗后軸面連串針眼式點狀傷的因素,采用頭腦風暴法對軸傷原因進行分析 ,找出八條可能引起軸傷的末端因素,并進行逐一分析,找出要因:

通過對末端因素逐一分析與驗證,得出雙饋風力發(fā)電機軸傷的主要原因是試驗過程中聯軸器與轉軸在旋轉磁場中,產生感應電,因中間有不導電的軸承潤滑油產生電位差,在倒角處擊穿空氣絕緣,產生放電傷痕。因此,試驗聯軸器與軸面之間存在間隙產生放電現象從而產生點狀軸傷。[1]

4、雙饋風力發(fā)電機軸傷問題解決

針對試驗中軸面與聯軸器存在放電隱患團隊人員反復試驗尋找解決方案,最終制定了切實可行的對策:貼聚酰亞胺薄膜增加絕緣強度。

4.1 具體操作步驟如下:

(1)測量聯軸器深度(聯軸器底部到脹套上端面),用記號筆做好標記。注意:已標記型號深度的,套輪前需確認。

(2)用記號筆標記貼聚酰亞胺薄膜中心位置。

(3)從標記位置開始繞軸一周平貼一層聚酰亞胺薄膜。注意:特別是邊緣不能有起包,防止套輪時擠出聚酰亞胺薄膜。

4.2 根據現場實際操作需求,為避免點狀軸傷再次發(fā)生,制定了兩項鞏固措施:

(1)修訂聯軸器(脹緊型)安裝作業(yè)指導書

作業(yè)指導書增加了貼聚酰亞胺薄膜方法,詳細地記錄了操作步驟、標準及各步驟注意事項,為操作人員可視化作業(yè)提供依據。

(2)安裝聯軸器填寫套輪記錄

每次套輪,必須兩人以上,一人操作,一人監(jiān)督,詳細記錄軸、脹套、聯軸器狀態(tài),重要參數。

5、取得的效果

通過電機軸面粘貼聚酰亞胺薄膜的方法將電機點狀軸傷率降低為0,成功解決了雙饋風力發(fā)電機點狀軸傷問題,避免了再次修理轉軸,為公司減低成本,保證了電機轉軸質量,提高了客戶滿意度,維護了企業(yè)的市場聲譽。

參考文獻

[1] 辜承林,陳喬夫,熊永前.電機學[M] .武漢:華中科技大學出版社,2005.