基于CFD的HLA835g轉輪裂紋動應力分析

摘要: HLA835g水輪機增容改造運行投運后,連續4年均出現較嚴重裂紋。為分析裂紋成因,采用CFD技術進行分析,替代動應力實測;進行數值計算分析,分析葉片產生裂紋疲勞原因,提出改進意見。

關鍵詞:葉片裂紋;CFD分析,動應力數值求解;控制措施

0概況

楓樹壩電站位于廣東省龍川縣境內東江上游干流,它是以防洪、供水、灌溉為主兼顧發電航運的綜合樞紐工程。流域面積5150km2。二號水輪機型號為HLA83g-LJ-419,由哈爾濱電機廠有限公司生產,轉輪葉片材料為ZG00Cr13Ni4Mo,13個葉片。機組額定轉速136.4r/min,設計額定水頭為61m,水輪機額定出力88Mw;,最大出力為102Mw,采用尾水管十字架和大軸中心自然補氣方式,于2009年5月11日改造后投產。

水輪機運行18個月后的2010年檢查性大修,發現轉輪6個葉片出現貫穿性裂紋,至2015年底,先后發生嚴重程度不等的貫穿性裂紋損害,通過裂紋發生部位、裂紋性狀、力學特征等分析,轉輪葉片為疲勞性裂紋。分析裂紋的成因,其構成因子較為復雜,其中主要原因為葉片裂紋發生部位在周期性為主的低頻交變動應力作用下,在殘余應力助推下,在葉片結構強度最薄弱處首先產生微裂紋,然后擴展形成穿透裂紋。間接原因為葉片進出水邊設計制造的強度不足,焊接存在殘余應力,水輪機不利運行工況等;因此對作用于葉片部位的動應力進行CFD計算數值分析計算,得出各工況下的動應力數值;再與設計許用應力值比較,便可獲得裂紋產生力學原因,繼而采取相應的控制措施消除裂紋損害。

1 動應力研究的選取方法

水輪機轉輪動應力研究主要有理論研究、真機測量、數值模擬仿真;真機運行中水輪機轉輪是在周期旋轉運動的,靜應力分析不能分析整個動態的過程,也不能準確的計算出轉輪在實際運行中應力情況,所以必須進行轉輪的動應力數值計算或測量。傳統葉片的動應力數值獲得方法有應力實測,但在真機實測時較為復雜,需將應力片固定于葉片的適當位置,采用有線或無線傳送,在各工況運行時進行采集,工程上實現較為困難;而采用成熟的CFD分析預測技術,即根據定常和非定常流動分析結果,本項目采用對該水輪機按水頭、出力、流量組合的12個典型工況進行了動應力分析。

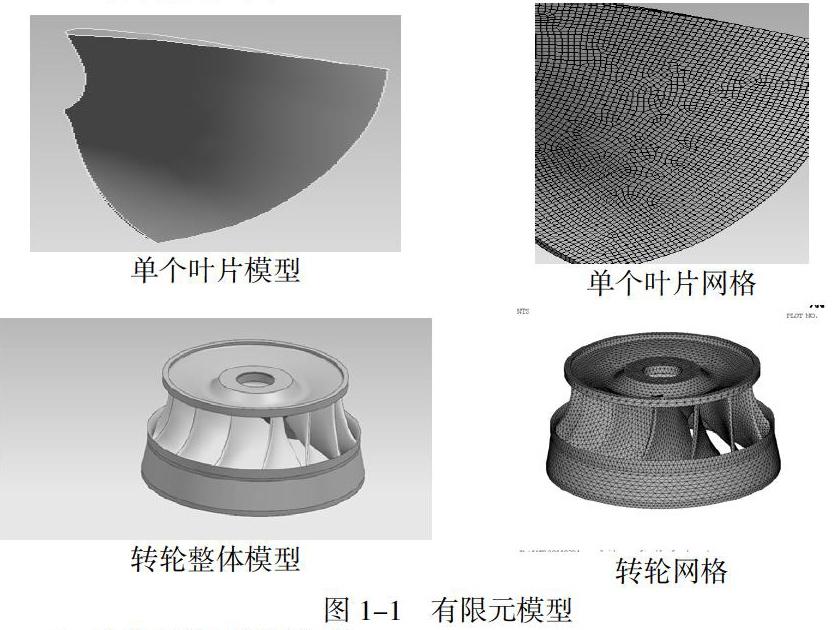

1.1計算模型如下:

1.2葉片相關材料及約束

2#轉輪葉片為研究對象,進行葉片模態分析。該轉輪的主要參數如下:

為了使所建葉片模型能與結構的安裝、固定以及在各種工況下的受力情況相符,需要對葉片的邊界進行處理。在求解過程中處理葉片位移約束時,因為其兩個端面與上冠和下環是通過焊接連接的,所以采用全約束作用在兩個端面上,即ux = uy=uz,力的約束主要有重力約束,葉片彈性模量E為 210GPa,泊松比μ 為 0.3。

1.3動水壓力載荷的施加

葉片表面壓力隨時間發生變化,動水壓力載荷按照以下步驟進行:

(l) 根據非定常流動分析的結果,取出各時刻有限元模型上葉片表面各節點處的水壓力值,進行處理后建立各時刻水壓力載荷文件。

(2) 在有限元前處理文件中,建立水壓力載荷數組,通過各時刻水壓力載荷文件給水壓力載荷數組賦值。

(3) 在不同時刻,將葉片壓力加載至計算網個節點上,并寫入時間載荷步文件。

受限于計算機容量,設定葉片幾何模型的網格節點數為90773 個,計算了一個轉輪周期內轉輪動應力的變化 ,轉輪的轉速為136.4r/min,轉輪旋轉周期為0.44s,與非定常流場計算相對應,對轉輪的瞬態動力分析也采用每個周期分為120個時間步,然后計算出每一步的時間步長為=0.003366569s。

2 計算結果分析

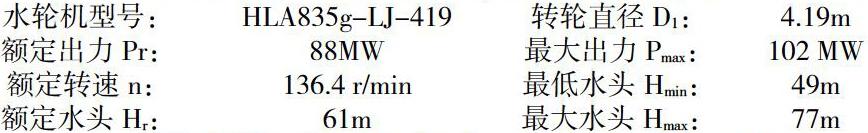

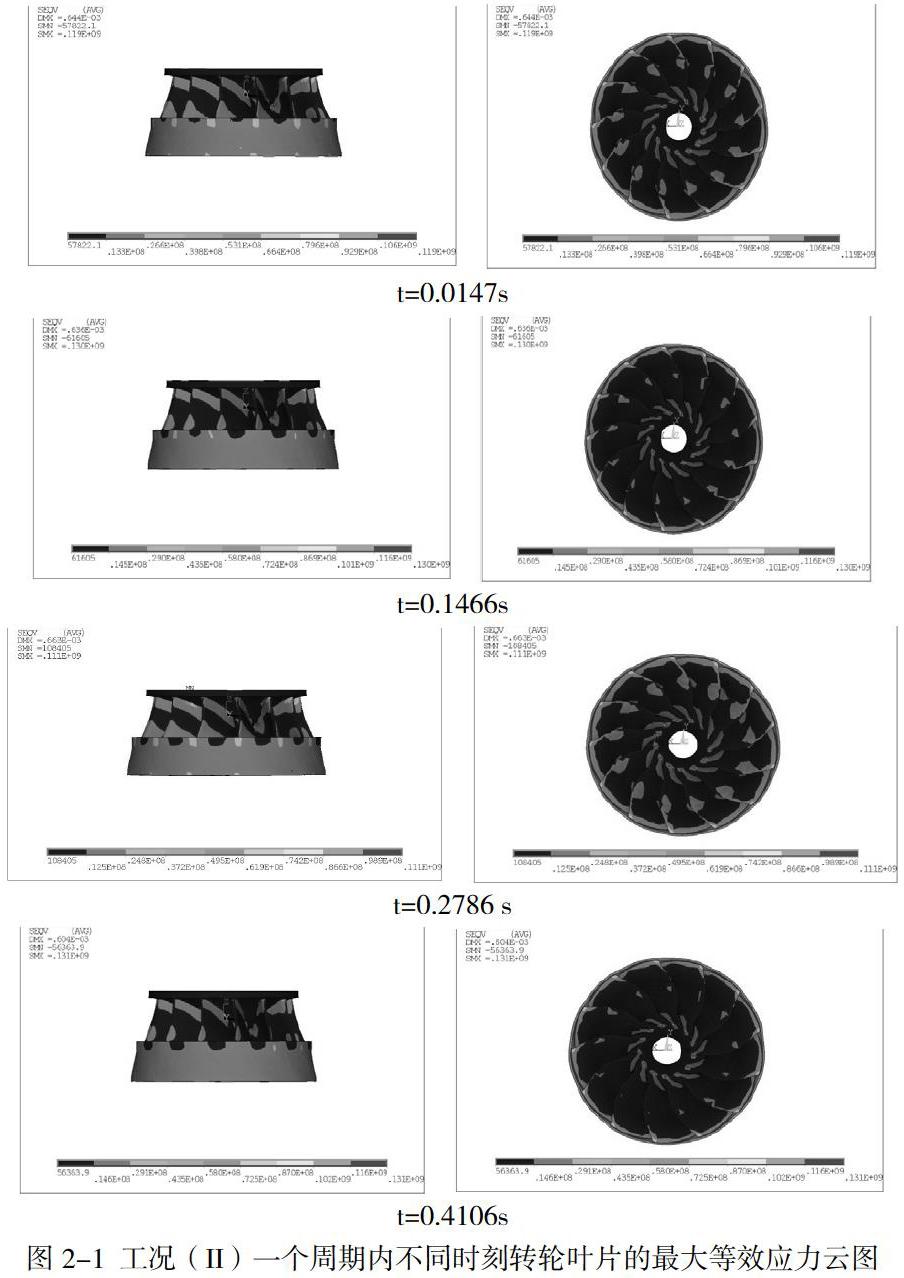

圖2-1列出了最低水頭下工況(II,H49_Q105_P45MW)一個周期內不同時刻轉輪葉片的最大等效應力云圖。從圖中可以看到轉輪中應力集中的部位主要在葉片進出口與轉輪上冠和下環的連接處。其余工況情況類似。在實際的電站運行中,也基本都是這些部位附近最先受到破壞。與葉片頭部相比葉片尾部更薄一下,剛度較差更容易受到破壞。因此在葉片進出口與轉輪上冠和下環的連接處設置了4個跟蹤點,分析這4個點應力值隨時間的變化規律。

圖 2-2到2-3 為不同水頭不同出力工況下轉輪葉片危險部位一個轉輪周期內的應力時間歷程。限于篇幅,每個水頭僅列出2個工況點計算結果。從圖中可以看出,各點動應力的變化規律基本相似,只是波動幅度不一致,同時我們還可以發現,四個危險部位中動應力最大值均出現在葉片出水邊也上冠的連接處,其次是葉出進出水邊與下環的連接處,動應力最小值在葉片進口與上冠的連接處 。

由于最大應力值發生在轉輪葉片進口與上冠連接處,圖2-4為不同工況下最大應力點附近應力分布的變化圖,表2-6給出了各工況下動應力最大值。

由上表可知,動應力的最大值都出現在相應水頭條件下的低負荷渦帶工況區。在額定水頭下,工況IV下的動應力值最大,為164.3 MPa,在最大水頭下,工況IV下的動應力值最大,為168.8 MPa,在最小水頭下,工況III下的動應力值最大,為170.3 MPa。

圖2-3到2-5是各個工況轉輪危險部位動應力經過FFT分析的頻譜圖。而圖中顯示,額定水頭條件下,工況II的動應力主頻包括8.53Hz,19.18 Hz,29.84Hz分別為轉輪主頻的4倍,8倍和葉倍頻,工況III的動應力主頻包括8.53Hz,21.32Hz,29.84Hz分別為轉輪主頻的4倍,8倍和1倍葉倍頻,工況IV的動應力主頻包括8.53Hz,21.32Hz,29.84Hz分別為轉輪主頻的4倍,8倍和1倍葉倍頻。同樣分析其它水頭部分負荷工況下的計算結果發現,葉片出水邊與上冠連接處的動應力頻率都包含29.84Hz的一倍葉倍頻,如果水輪機長期在低負荷工況下運行,葉片出水邊和上冠連接處在轉輪運行過程中要承受交變的動應力,而且葉片出水邊較薄,剛度較低,因而也更容易發生疲勞破壞。

對單個葉片和整個轉輪分別作模態分析,在流場計算的基礎上,對單個葉片和整體轉輪和進行了靜應力分析,得出葉片出水邊是葉片振動敏感區域,1-10 階振型最大位移皆發生在葉片出水邊位置。對2#水輪機在不同工況下的轉輪進行了瞬態動應力分析。主要結論如下:

(1) 轉輪在流場壓力作用下,存在四個應力集中區,因葉片進水邊與上冠及下環連接處因葉片較厚,強度基本不影響,但在葉片出水邊與上冠連接處,葉片出水邊和下環連接處的應力影響極大,這些區域葉片較薄,與實際電站中轉輪葉片發生裂紋的部位一致,這些區域對機組振動反應最為敏感。當這幾個區域的動應力較大時,葉片極容易發生裂紋問題。

(2) 本次計算最大應力點出現在葉片出水邊與上冠連接點,最大動應力值為170.3MPa它發生的頻率包含29.84Hz的葉倍頻,由于葉片出水邊葉片較薄,剛度較低,因而更容易發生疲勞破壞。

3結論

由表2-6計算結論可知,有3個工況點最大動應力值超過160 MPa,超過了材料的許用應力206.7 MPa的75%,極易引起葉片的疲勞破壞。

4改善和消除裂紋發生的控制措施

(1)加強轉輪葉片修復中焊接質量的監督管理,嚴格按焊接工藝方案作業,確保焊接修復的質量。修復葉片時,適當加厚焊接區域葉片出水邊的厚度。

(2)對葉片進行補強,在葉片出水邊加焊三角塊增加強度。

(3)在試驗及計算基礎上,改善補氣裝置,消除葉道渦和渦帶引起的水力振動等不利工況對誘發裂紋產生的不利因數。

參考文獻:

[1] 羅興锜,吳玉林,覃大清,郭鵬程,張樂福,劉樹紅,鄭小波,廖偉麗,魏顯著,高忠信 混流式水輪機水力優化設計的關鍵技術及應用[J]

[2]吳光寬;羅興锜;馮建軍;李文峰;基于瞬態流固耦合的混流式轉輪葉片裂紋分析

[3]刁麗英;水輪機轉輪裂紋的焊接修復

作者簡介:劉國章(1971.01.27—),性別:男。籍貫:江蘇泰州;民族;漢。學歷大專;職稱:工程師 職務:副主任,研究方向:水能動力。