復凝聚法青魚內臟魚油微膠囊的制備及其性能研究

王正云,展躍平,鐘 川,蔣慧亮

(江蘇農牧科技職業學院,江蘇泰州 225300)

近年來,我國淡水魚養殖業得到了大力的發展,2018年中國水產養殖總產量超過5000萬噸,占全國水產品總產量的比重達78%以上,但在淡水魚加工過程中魚鱗、魚皮、魚骨、魚內臟等很多副產物得不到有效利用,不但造成大量浪費,還造成了環境污染[1]。青魚、草魚、鰱魚等淡水魚內臟中含有較高的魚油,富含二十碳五烯酸(EPA)和二十二碳六烯酸(DHA)等人體必需的多不飽和脂肪酸。魚油中多不飽和脂肪酸因含有較多的雙鍵,在加工、貯藏和運輸過程中極易發生氧化酸敗而失去其功效;同時,魚油有令人不愉快的魚腥味,添加在一些食品中會影響食品本身的味感[2]。采用微膠囊技術能夠將魚油包埋起來,掩蓋其魚腥味,抑制魚油中不飽和脂肪酸的氧化,延長其貨架期[3-4]。

復凝聚法是指用兩種相反電荷的高分子電解質作為壁材,包埋分散在其中的芯材,通過改變其pH、溫度或水溶解溫度,使兩壁材組分相互作用形成復合凝聚物,通過溶解度下降而凝聚析出,再經過分離、固化后形成穩定的微膠囊[5]。李飛雨等[6]采用復凝聚法制備魚油微膠囊,通過過氧化值變化分析,能顯著延緩魚油氧化。康宇杰等[7]研究了葡萄糖對大豆分離蛋白膜性能的影響,發現葡萄糖能有效改善大豆分離蛋白(SPI)成膜特性。已有以明膠為壁材利用魚副產品提取魚油制作微膠囊研究[8],但目前尚未有復凝聚法用于淡水魚副產品魚油制備微膠囊的報道。

本研究采用具有優良的乳化及成膜性能的殼聚糖(CS)[9]和大豆分離蛋白(SPI)作為壁材,同時,用無毒安全的葡萄糖替代甲醛、戊二醛等有毒交聯劑對微膠囊結構進行固化,研究復凝聚法制備淡水魚內臟魚油微膠囊的工藝條件,以期為魚油微膠囊新產品開發及在食品中的應用提供一定的理論基礎。

1 材料與方法

1.1 材料與儀器

青魚內臟魚油 實驗室自制;殼聚糖(脫乙酰度≥90%) 食品級,國藥集團藥業股份有限公司;大豆分離蛋白(SPI) 食品級,江蘇瑞多生物工程有限公司;單甘酯 江蘇瑞多生物工程有限公司;氫氧化鈉、鹽酸、冰醋酸、硫代硫酸鈉、葡萄糖 分析純,上海國藥集團化學試劑有限公司。

DF-101SZ集熱式恒溫加熱磁力攪拌器 鄭州科華儀器設備有限公司;AL204型電子天平 梅特勒-托利多儀器有限公司;FA25高剪切力分散乳化機 鞏義市予華儀器有限責任公司;KQ-250B超聲波清洗機 上海精密儀器儀表有限公司;EL20K型酸度計 梅特勒-托利多儀器有限公司;RE-52D旋轉蒸發儀 上海青浦滬西儀器廠;BGZ-240電熱恒溫干燥箱 上海博迅醫療生物儀器股份有限公司;B-290小型噴霧干燥機 瑞士BUCHI實驗室儀器公司;labconco FreeZone冷凍干燥儀 美國LABCONCO公司。

1.2 實驗方法

1.2.1 魚油微膠囊的制備 取一定量魚油與SPI溶液按比例混合,添加0.2%單甘酯,于65 ℃攪拌溶解,以一定轉速均質3 min,得到均勻的乳狀液。將乳狀液加入到一定量的CS醋酸溶液中(醋酸濃度為1%),再以相同的速度均質3 min,取出后立刻在30 ℃恒溫水浴攪拌,用10% NaOH溶液調至一定pH,反應20 min。加入微膠囊溶液總量1%的葡萄糖,逐漸升溫至40 ℃,恒溫振蕩固化2 h,過濾洗滌沉淀,得到微膠囊濕囊[9-10]。

噴霧干燥:將微膠囊濕囊在進風溫度160 ℃,出風溫度80 ℃,進料流量60 mL/min條件下,經噴霧干燥機干燥得魚油微膠囊[11-12]。

冷凍干燥:將微膠囊濕囊倒入培養皿中(厚度不超過1 cm),先放入冰箱中預冷12 h,然后再放置于冷凍干燥機(-50 ℃)中冷凍干燥24 h得魚油微膠囊[13-14]。

1.2.2 單因素實驗

1.2.2.1 均質速度對魚油乳化液的影響 取0.5 g魚油與50 mL 1.5% SPI溶液混合,添加0.2%單甘酯,于65 ℃攪拌溶解,分別以800、1000、1500、2000、2500 r/min轉速均質5 min,得到均勻的乳化液,取乳化液于顯微鏡100倍觀察。

1.2.2.2 pH對魚油微膠囊包埋率的影響 在固定均質速度2000 r/min、壁材總質量分數為2%、SPI/CS比值為1∶4、芯壁比為1∶2的條件下,考察pH(5、5.5、6、6.5、7)對魚油微膠囊包埋率的影響。

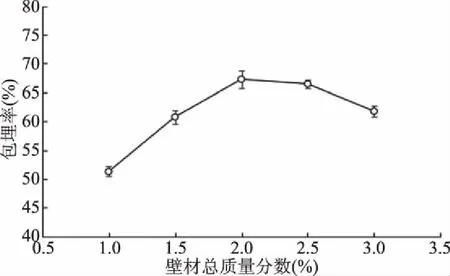

1.2.2.3 壁材總質量分數對魚油微膠囊化包埋率的影響 在均質速度2000 r/min、pH為6.5、SPI/CS比值為1∶4、芯壁比為1∶2 的條件下,考察壁材總質量分數(1%、1.5%、2%、2.5%、3%)對魚油微膠囊包埋率的影響。

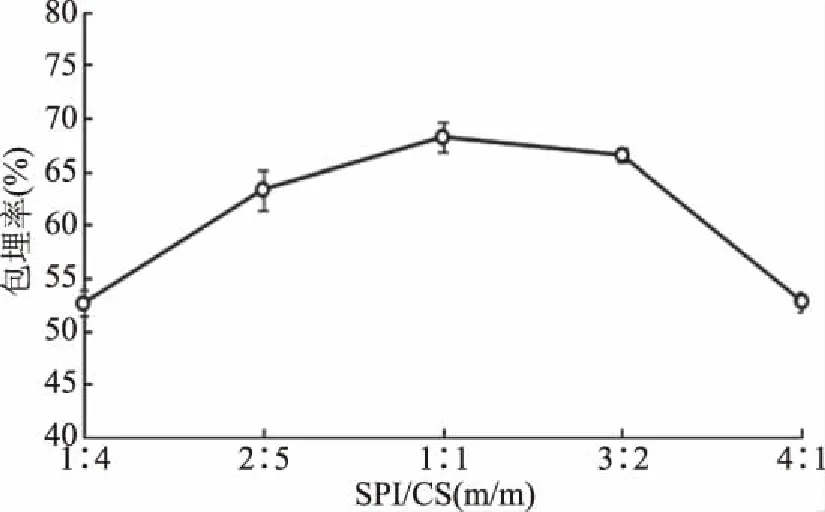

1.2.2.4 SPI/CS比值對魚油微膠囊包埋率的影響 在均質速度2000 r/min、pH為6.5、壁材總質量分數為2%、芯壁比為1∶2的條件下,考察SPI/CS比值(1∶4、2∶3、1∶1、3∶2、4∶1)對魚油微膠囊包埋率的影響。

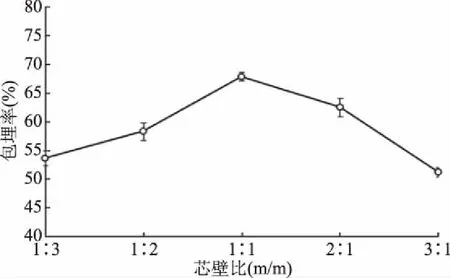

1.2.2.5 芯壁比對魚油微膠囊包埋率的影響 在均質速度2000 r/min、pH為6.5、壁材總質量分數為2%、SPI/CS比值為1∶4的條件下,考察芯壁比(3∶1、2∶1、1∶1、1∶2、1∶3)對魚油微膠囊包埋率的影響。

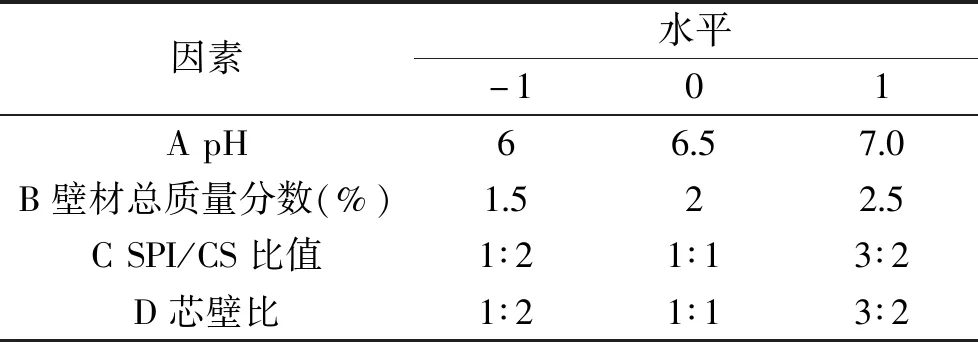

1.2.3 響應面優化試驗設計 根據Box-Behnken試驗設計原理,綜合分析單因素,在固定均質速度2000 r/min、均質時間3 min的條件下,選取pH、壁材總質量分數、SPI/CS比值、芯壁比4個因素,以包埋率為響應值,設計四因素三水平的響應面試驗,采用統計軟件Design Expert 8.0.6.1進行分析處理。實驗因素與水平設計見表1[15]。

表1 響應面試驗因素及水平表

1.2.4 微膠囊魚油產品質量評定

1.2.4.1 魚油微膠囊包埋率的測定 微膠囊表面魚油含量測定:準確稱取2.000 g的魚油微膠囊產品,用30 mL石油醚輕微振蕩下浸提5 min后過濾。再用5 mL石油醚洗滌濾渣2次,快速濾紙過濾,合并濾液轉移至已恒重的圓底燒瓶中,40 ℃下旋轉蒸干石油醚,于105 ℃烘干至恒重,可得微膠囊表面魚油質量(M1)[16-17],微膠囊表面含油率為表面魚油質量(M1)占魚油微膠囊產品質量的百分含量。

微膠囊魚油總含量測定:準確稱取2.000 g的魚油微膠囊產品,反復研磨多次,用無水乙醚或石油醚作為溶劑,按照GB 5009.6-2016中索氏抽提法進行測定,可得微膠囊魚油總質量(M2)[18-19]。

式(1)

式中:X為包埋率(%);M1為微膠囊表面魚油質量,g;M2為微膠囊魚油總質量,g。

1.2.4.2 魚油微膠囊水分含量的測定 按照GB 5009.3-2016食品中水分的測定第一法-直接干燥法測定魚油微膠囊中的水分含量[20]。

1.2.4.3 模擬胃液實驗 準確稱取10.0 g胃蛋白酶溶于500 mL蒸餾水中,用0.1 mol/L鹽酸調節至pH為1.2,再加入2 g NaCl,加入去離子水將溶液定容至1000 mL制成人工胃液。稱取1.0 g魚油微膠囊加入盛有100 mL人工胃液的錐形瓶中,于37 ℃恒溫水浴輕微攪拌,攪拌速度不超過200 r/min,記錄微膠囊魚油完全溶解的時間[21-23]。

1.2.5 魚油微膠囊貯藏穩定性實驗 分別將噴霧干燥、冷凍干燥制備的青魚內臟魚油微膠囊產品及魚油原油置于60 ℃恒溫干燥箱中儲存8 d,進行加速氧化實驗,每隔24 h按照GB 5009.227-2016中第一法-滴定法測一次過氧化值[24-25]。

1.3 數據處理

運用SPSS 17.0軟件進行數據處理,所有試驗均重復測定3次,其測定結果取其平均值±相對標準偏差,P<0.05時認為樣品平均值之間差異顯著。

2 結果與分析

2.1 單因素實驗

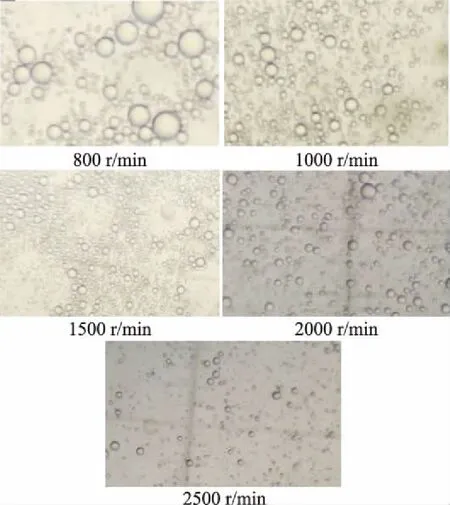

2.1.1 均質速度對魚油乳化液的影響 不同均質速度下魚油乳化液的100倍顯微鏡觀察見圖1。均質速度對魚油乳化液具有重要的影響。由圖1可知,魚油乳化液液滴隨均質速度的增加呈下降趨勢,并且變得更加均勻。這是因為均質速度越大,均質所產生的剪切力會越大,得到的乳化液液滴就越小,乳化液體系越穩定。而均質速度為2500 r/min時與均質轉速為2000 r/min相比魚油乳化液液滴和均勻度相差較小,說明均質速度大于2000 r/min時,乳化液液滴大小受剪切力的影響不大,同時均質速度過高易破乳。故選擇均質速度2000 r/min進行后續實驗。

圖1 不同均質速度下乳化液顯微鏡觀察圖(×100)

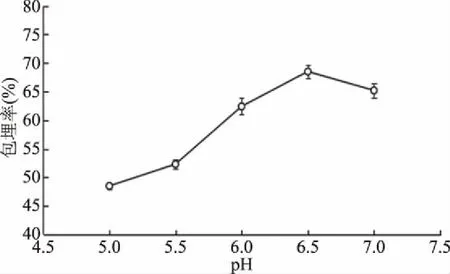

2.1.2 pH對魚油微膠囊包埋率的影響 不同pH對噴霧干燥魚油微膠囊包埋率的影響見圖2。CS是天然聚陽離子化合物,而SPI的等電點pI為4.5左右,只有pH大于其等電點時才帶負電,當CS和SPI兩種壁材在正、負電荷達到電荷平衡時,會形成聚電解質復合物,從溶液中凝聚出來,將芯材包覆形成緊密的微膠囊[7]。因此調節pH是復凝聚法制備微膠囊的關鍵步驟。由圖2可以看出,隨著pH的升高,包埋率呈先上升后下降的趨勢,當pH為6.5時,包埋率達到最大值約為68.5%。這是因為隨著pH的增加,SPI所帶負電荷也逐漸增加,當pH在6.5左右時,CS溶液中的正電荷與SPI所帶負電荷趨于電荷平衡,凈電荷數量最少,形成的復合物最多,包埋率最高,因此選擇pH6.0~7.0進行優化。

圖2 pH對包埋率的影響

2.1.3 壁材總質量分數對魚油微膠囊化包埋率的影響 不同壁材總質量分數對噴霧干燥魚油微膠囊包埋率的影響見圖3。由圖3可知,壁材總質量分數對包埋效果影響明顯,當壁材總質量分數低于2%時,包埋率隨著壁材總質量分數的增加而明顯增大,壁材總質量分數為2%時,包埋率達到最大值67.3%,繼續增加壁材總質量分數,包埋率呈現下降趨勢。這是因為壁材總質量分數增加,溶液黏度會加大,不僅能降低魚油損失,而且能使包埋更充分,有利于微膠囊的形成。但壁材總質量分數過高,溶液黏度太大,不利于均質分散,較難形成均勻顆粒,導致包埋率降低,因此選擇壁材總質量分數1.5%~2.5%進行優化。

圖3 壁材總質量分數對包埋率的影響

2.1.4 SPI/CS比值對魚油微膠囊包埋率的影響 不同SPI/CS比值對噴霧干燥魚油微膠囊包埋率的影響見圖4。不同壁材比值對于大豆分離蛋白SPI和殼聚糖CS之間電荷平衡至關重要,SPI/CS比值過小或過大均會影響電荷平衡,而影響魚油微膠囊的包埋率。由圖4可知,包埋率隨著SPI/CS比值的增加先增大后降低,當SPI/CS比值為1∶1左右時,溶液中正電荷和負電荷數量接近,凈電荷最少,包埋率最大,達到68.2%,進一步增加SPI/CS比值,凈電荷含量增加,包埋率降低,因此最佳SPI/CS比值為1∶1。

圖4 SPI/CS比值對包埋率的影響

2.1.5 芯壁比對魚油微膠囊包埋率的影響 芯壁比對噴霧干燥魚油微膠囊包埋率的影響見圖5。芯壁比是指芯材與壁材之間的比值,由圖5可知,隨著芯壁比增加,包埋率先升高后下降,在芯壁比為1∶1時,包埋率最高,為67.8%。芯壁比過小,壁材之間易發生交聯,易直接發生凝聚現象,而導致部分芯材未被包埋,包埋率不高。芯壁比過大,會增加芯材乳狀液滴,液滴間易相互碰撞聚集形成較大乳液,微膠囊囊壁變薄,包埋不完全,表面油產生較多[21],因此最佳芯壁比為1∶1。

圖5 芯壁比對包埋率的影響

2.2 響應面法優化試驗

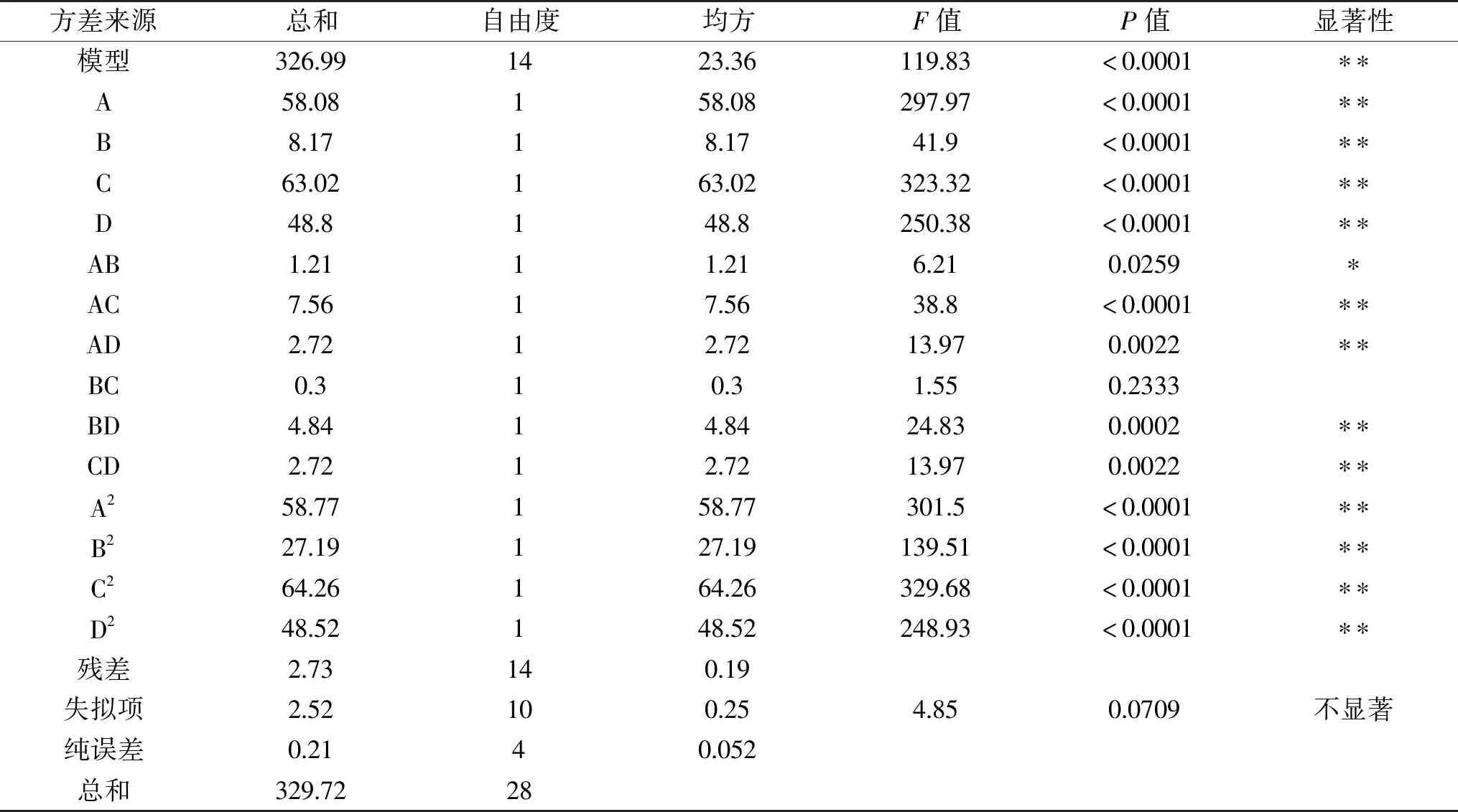

2.2.1 響應面模型試驗結果及方差分析 依據單因素實驗,選擇pH、壁材總質量分數、SPI/CS比值、芯壁比4個因素,利用Design Expert 8.0.6.1軟件中的Box-Behnken程序進行試驗設計,測定噴霧干燥魚油微膠囊包埋率,結果見表2。

表2 Box-Behnken響應面設計與結果

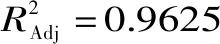

利用統計軟件Design-Expert.8.0.6.1對表2數據進行方差分析,將數據進行多元回歸擬合,得出包埋率(R)與pH、壁材總質量分數、SPI/CS比值、芯壁比的二次響應面回歸方程為:

R=69.82+2.20A+0.82B+2.29C+2.02D+0.55AB+1.37AC+0.82AD-0.28BC-1.10BD+0.82CD-3.01A2-2.05B2-3.15C2-2.73D2。

利用統計軟件Design-Expert.8.0.6.1對試驗結果進行方差分析,結果見表3。

表3 方差分析結果

2.2.2 響應面圖交互作用分析 由圖6可知,4個變量在兩兩交互時,固定其中2個變量,包埋率隨著另外2個變量的增加而呈現先上升后下降的趨勢。其中AC、AD、BD、CD交互作用極顯著,AB顯著,響應面的坡度較陡,BC不顯著,響應面的坡度較緩。響應面分析結果與前面回歸模型方差分析顯著性檢驗結果一致。

圖6 各因素交互作用對魚油包埋率影響的響應面圖

2.2.3 驗證試驗 根據回歸模型,采用Design-Expert 8.0.6.1軟件對各因素進行優化,得出復凝聚法制備魚油微膠囊的最佳工藝參數為pH6.79、壁材總質量分數2.05%、SPI/CS比值1.28∶1、芯壁比1.26∶1,在此工藝條件下,得到魚油微膠囊包埋率的預測值為71.65%。根據實際實驗的可操作性將工藝參數進行修正,得出修正后的實際工藝條件為pH7、壁材總質量分數2%、SPI/CS比值1.3∶1、芯壁比1.3∶1,在此條件下進行3次平行驗證試驗,魚油包埋率為71.98%±0.16%,實測值與預測值相近,相對誤差較小,僅為0.46%,從而證實模型對魚油微膠囊制備工藝條件參數優化是有效的。

2.3 微膠囊內臟魚油產品質量評定

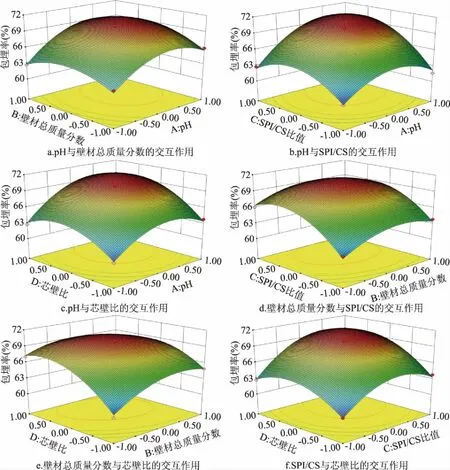

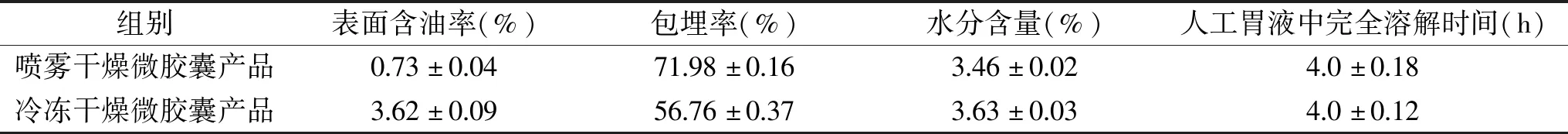

依據青魚內臟魚油微膠囊的最佳工藝條件,分別用噴霧干燥和冷凍干燥兩種干燥方法對微膠囊濕囊進行干燥,并對微膠囊內臟魚油產品質量進行評價[26],結果見表4。

表4 不同干燥方法對微膠囊魚油產品質量的影響(n=3)

SC/T 3505-2006《魚油微膠囊》理化指標為魚油微膠囊表面含油率≤1%、水分含量≤5%[27]。由表4可知,魚油微膠囊濕囊通過噴霧干燥法進行干燥所得魚油微膠囊包埋率明顯高于冷凍干燥法,且表面含油率較冷凍干燥法低,為0.73%,符合指標要求。這是因為噴霧干燥過程中,乳液霧化成小液滴,內層芯材被外面表面壁材包裹在內,外層壁材液經高溫迅速揮發并形成一層保護膜,致使表面含油率下降,包埋率升高,而冷凍干燥過程由于預冷會使乳化液內部水分形成冰晶,破壞芯材外層的液態保護膜,致使局部芯材暴露,降低了產品包埋率[12]。兩種干燥方法所得魚油微膠囊產品水分含量相差不大,均符合魚油微膠囊指標要求,在人工胃液中完全溶解時間也相差不大,均為4 h左右,說明利用SPI和CS作為壁材的復合凝聚法制備的青魚內臟魚油微膠囊產品可以在胃中被消化溶解。說明噴霧干燥法制得的青魚內臟魚油微膠囊品質總體優于冷凍干燥法,與江連洲等[28]研究結果一致。

2.4 魚油微膠囊貯藏穩定性實驗

噴霧干燥、冷凍干燥制備的魚油微膠囊產品及魚油原油在60 ℃加速氧化貯藏過程中過氧化值變化如圖7所示。

圖7 魚油及微膠囊在貯藏過程中過氧化值的變化

過氧化值是衡量油脂儲藏過程中氧化穩定性的重要指標,魚油中由于含有豐富的不飽和脂肪酸,很容易被空氣中氧氣所氧化而發生酸敗[29-30]。SC/T 3502-2016《魚油》規定,精制魚油的過氧化值≤10 meq/kg[31]。SC/T 3505-2006《魚油微膠囊》規定,魚油微膠囊的過氧化值≤6 mmol/kg,即≤12 meql/kg。從圖7可知,隨著貯存時間的延長,未經過包埋的青魚內臟魚油原油過氧化值增加較快,經60 ℃加速氧化2 d后達到13.55 meq/kg,超過了魚油的過氧化值指標10 meq/kg,而經過噴霧干燥或冷凍干燥制得的魚油微膠囊的氧化值增速均較緩慢,經60 ℃加速氧化6 d后仍未達到魚油微膠囊的過氧化值允許最高值12 meq/kg。7 d后經過冷凍干燥法的魚油微膠囊過氧化值為15.56 meq/kg,超過指標;8 d后經過噴霧干燥法的魚油微膠囊過氧化值為15.62 meq/kg,超過指標。說明復凝聚法包埋的青魚內臟魚油微膠囊受外界條件影響較小,不易被空氣中氧氣所氧化,經冷凍干燥法和噴霧干燥法兩種方法制得魚油微膠囊產品的貯藏期分別較未包埋的內臟魚油延長5和6 d以上。與冷凍干燥法相比,復凝聚法制備得到的魚油微膠囊濕囊經噴霧干燥法干燥后穩定性更強。

3 結論

本研究以青魚內臟魚油為芯材,大豆分離蛋白(SPI)和殼聚糖(CS)為壁材,葡萄糖為固化劑,利用響應面試驗設計優化制備青魚內臟魚油微膠囊的工藝,得出最佳魚油微膠囊制備工藝條件為:pH7、壁材總質量分數2%、SPI/CS比值1.3∶1、芯壁比1.3∶1,在此條件下魚油包埋率為71.98%±0.16%。通過對經冷凍干燥或噴霧干燥兩種不同干燥方法制得魚油微膠囊產品質量進行評定和貯藏穩定性影響試驗,結果表明兩種干燥方法制得的魚油微膠囊產品品質較好,貯藏期可較未包埋的魚油分別延長5和6 d以上,其中噴霧干燥效果更好。