真空微波加熱對松木屑制備活性炭產率及吸附性能的影響

王曉睿,張莉,吳永貴,3,楊開智,謝榮

(1.貴州大學 資源與環境工程學院,貴州 貴陽 550025;2.江蘇理工學院 化學與環境工程學院,江蘇 常州 213000;3.貴州大學 應用生態研究所,貴州 貴陽 550025)

活性炭作為含碳有機原料經過高溫熱解工藝處理得到的無定形碳,由于具有孔隙結構豐富和比表面積巨大的特點,使其在空氣凈化、水處理、催化劑載體等方面均有大量的實際應用[1]。我國傳統工業化生產活性炭大多使用煤炭、石油、樹木等為原料,如何綠色環保地制備活性炭成為當下的難題之一。為此,愈來愈多的企業與科研工作者[2-5]利用價格低廉又清潔的農林廢棄物如椰殼[6]、核桃殼[7]、甘蔗渣[8]、谷殼[9]等為原料制備活性炭。松木屑也是一種農林廢棄物,是松木在加工后產生的粉末狀廢料,在工業生產中由于其難以利用而被丟棄。

活性炭大多通過污染嚴重且浪費大量能量的傳統常壓燒炭制備而成。而微波加熱作為一種新穎的熱能技術因不需要外部熱源、無熱度梯度而受到重視。 Ahmed[10]、藺麗麗[11]、Foo[12]、高建培[13]、Chayid[14]等選擇微波作為熱源已制備出比表面積更大、吸附能力更強的活性炭,且制備過程清潔無污染。Lua等[15]通過實驗發現,相對于常壓下制備活性炭,在真空條件下所得的活性炭比表面積大、吸附性能優越、孔徑分布密集[16-17]。真空條件下裂解制備活性炭相對于常壓條件具有兩大優勢:首先,在真空條件下裂解制備活性炭,具有降低原料所需碳化溫度、潔凈生產等優點,故而對綠色、環保制備活性炭有著重要意義;同時,真空條件亦有利于生物油及裂解氣的收集,對生物質原料的全組分利用也有實際意義[1]。綜上所述,微波輻射與真空條件均有利于活性炭的制備,然而,系統地研究真空和微波輻射兩者相結合情況下不同因子對活性炭產量和性能的影響方面的相關研究報道較為缺乏。

為此,本文以松木屑為原料,磷酸為活化劑,使用一種自制的微波真空裝置制備活性炭,通過單因素實驗法并根據活化前后樣品的質量比、碘吸附值、活性炭表面形貌SEM結果及原料和活性炭表面官能團分布的傅里葉變換紅外光譜數據,探討活化劑濃度、微波輻照功率、輻照時間和真空度4個關鍵因素對松木屑活性炭產率和吸附性能的影響及作用機理,以期為以農林廢棄物為原料在真空微波條件下活性炭的工業生產提供理論依據和技術支撐。

1 實驗部分

1.1 材料與儀器

松木屑,取自東北某木材加工廠下腳料(將松木屑原料去除樹皮雜質并研磨后過20目篩,于 105 ℃ 下烘干至恒重,放入干燥器,作為制備活性炭的原材料),松木屑的元素分析結果見表1;磷酸、碘化鉀均為分析純。

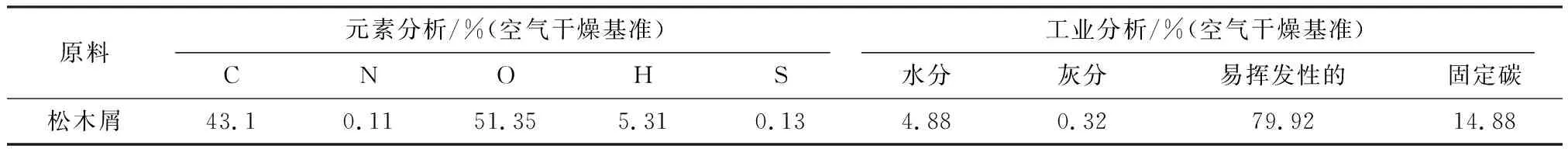

表1 原料的工業分析與元素分析Table 1 Proximate and ultimate analysis of raw material

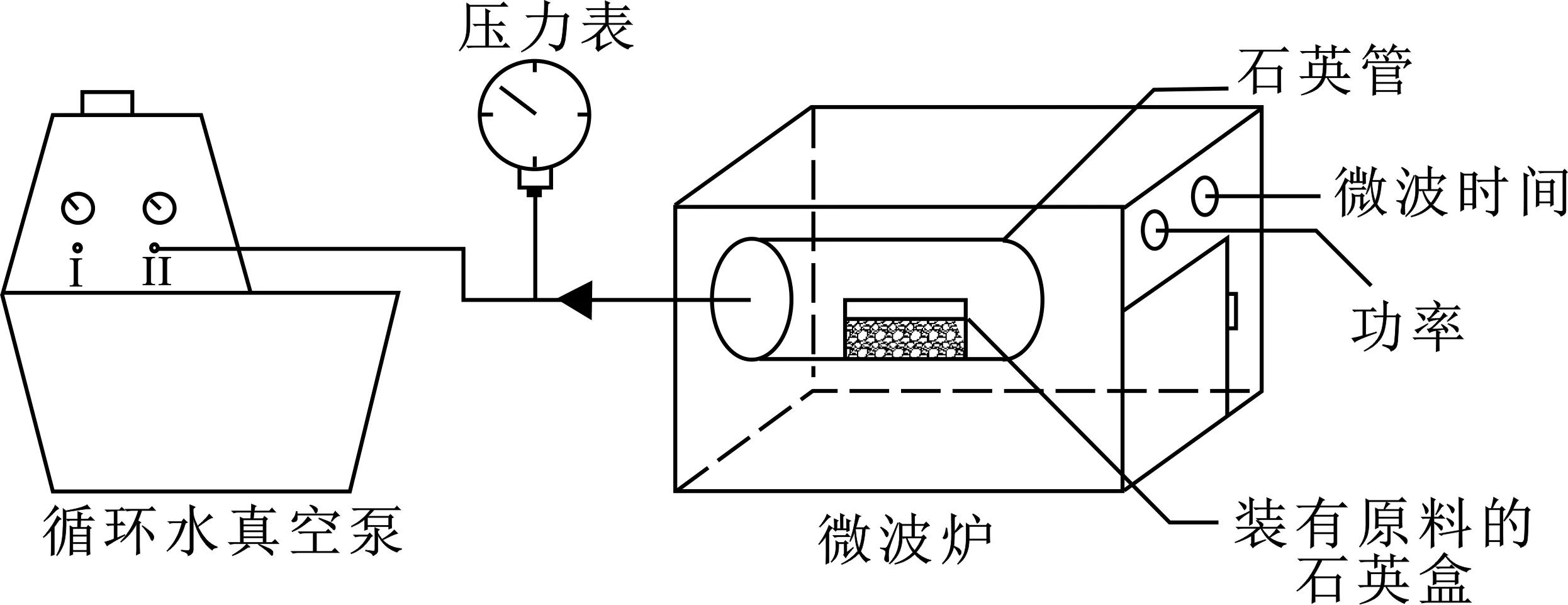

DZF-200型真空干燥箱;HH-8數顯恒溫水浴鍋;S-3400N掃描電子顯微鏡;FTIR-850傅里葉變換紅外光譜儀;真空微波輻射裝置,自制,裝置見圖1。

圖1 自制的真空微波輻射裝置結構示意圖Fig.1 The schematic diagram of vacuum microwaveradiation device made by ourselves

1.2 實驗工藝流程

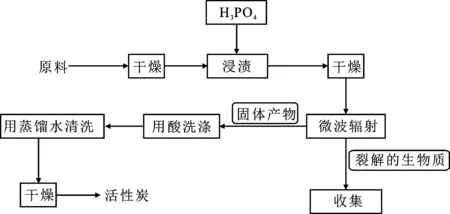

真空微波制備活性炭的工藝流程見圖2。原料經洗凈干燥后用35%濃度的H3PO4(與原料質量比為1∶1)溶液浸漬24 h,之后烘干稱取8.00 g樣品置于石英盒中,并放入真空微波輻射裝置的石英管內。調節真空泵使其達到所需的真空度,然后按照設定的時間、功率啟動裝置。反應結束后,停止加熱,等待溫度自然下降,10 min后關閉真空泵。打開石英管,收集反應器中的固體產物,先后用鹽酸溶液和蒸餾水洗滌數次,直至洗滌液的pH為6~7,最后將產物烘干,即可得到所需活性炭。

圖2 真空和微波條件制備活性炭的工藝流程Fig.2 Preparation process of activated carbon undervacuum and microwave radiation

1.3 活性炭表征

活性炭產率根據活化前后樣品的質量比計算;活性炭的吸附性能采用碘吸附值(GB/T 12496.81999)確定;活性炭表面形貌觀察采用掃描電子顯微鏡(SEM);原料和活性炭的表面官能團分布采用傅里葉變換紅外光譜儀(FTIR)確定。

2 結果與討論

2.1 不同微波輻射時間對松木屑活性炭產率和碘吸附值的影響

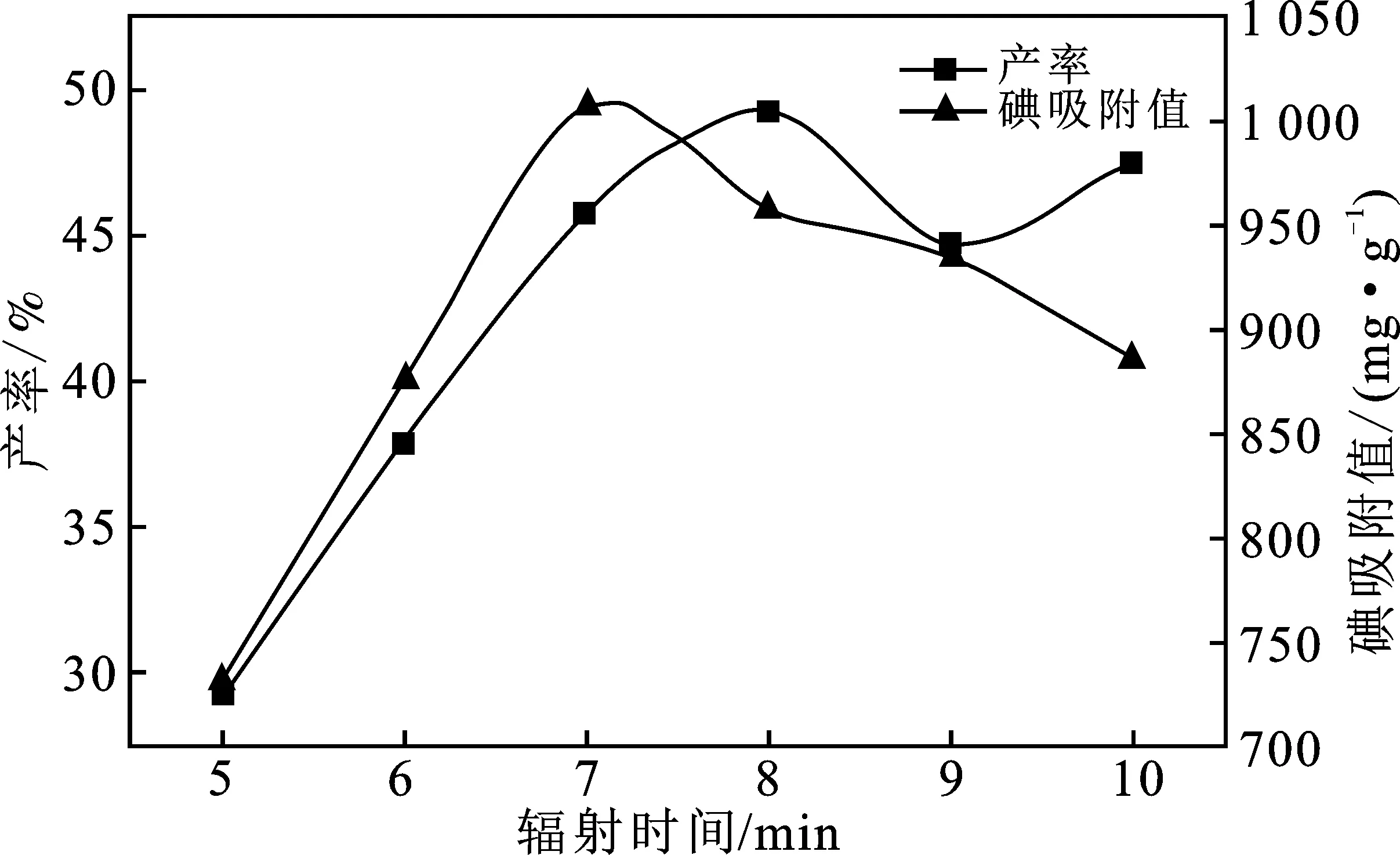

以松木屑為原料,在磷酸/原料(質量比)為 1∶1、磷酸濃度為35%、輻射功率為630 W、真空度為-0.08 MPa時,分別在不同輻射時間下制備活性炭。活性炭產率和碘吸附值與輻射時間的關系見圖3。

由圖3可知,當微波輻射時間5 min時,所得活性炭的產率為29.33%,碘吸附值為731 mg/g。隨著輻射時間的增加,松木屑制活性炭的產率和碘吸附值均呈上升趨勢。在輻射時間達到8 min時,活性炭產率達到峰值49.25%。當輻射時間進一步增加,活性炭產率上下波動,但均高于44%。這可能是由于輻射時間的增大使原料充分活化反應,而當時間過長時,活性炭產物的炭成分含量下降,灰成分含量上升而造成活性炭產率的波動下降[18]。

圖3 活性炭產率和碘吸附值與輻射時間的關系Fig.3 The relationship between yield of activated carbonand iodine adsorption value and radiation time

在微波輻射時間7 min時,活性炭碘吸附值達到峰值1 007 mg/g,之后活性炭的碘吸附值隨輻射時間的增大呈下降趨勢。這是由于更長時間的微波輻射使活性炭生成更多的微小孔隙。而當輻射時間過長時,一方面磷酸的吸波效果可能使得已經生成的活性炭溫度過高,致使部分微孔和中孔的融合,進而降低產物的吸附性能;另一方面活性炭也可能遭到大面積燒蝕,內部的孔結被大量破壞,導致吸附能力的下降[19]。

2.2 不同微波輻射功率對松木屑活性炭產率和碘吸附值的影響

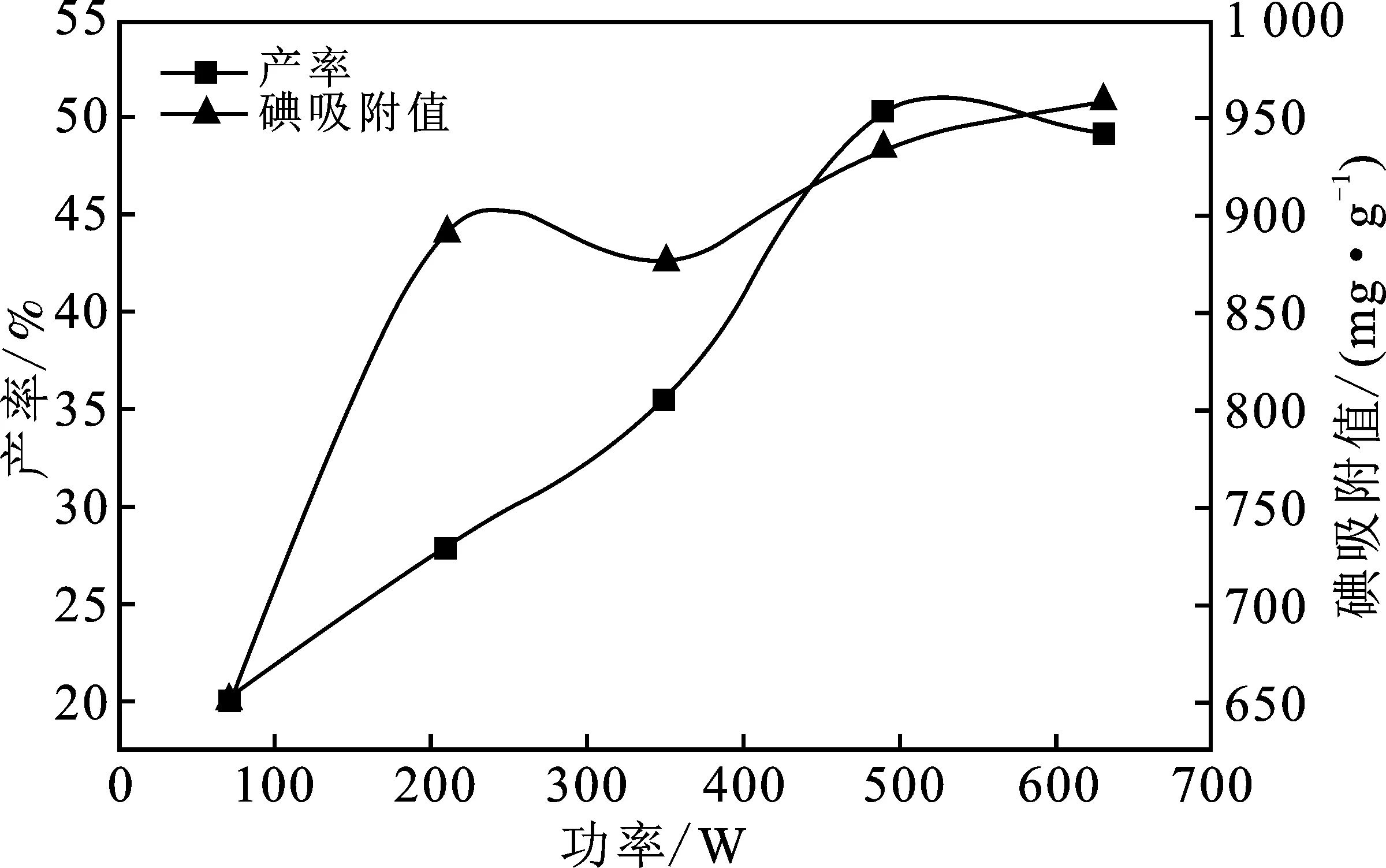

以松木屑為原料,在磷酸/原料(質量比)為 1∶1、磷酸濃度為35%、輻射時間8 min、真空度為 -0.08 MPa 時,分別在不同微波輻射功率下制備活性炭。活性炭產率和碘吸附值與微波輻射功率的關系見圖4。

圖4 活性炭產率和碘吸附值與輻射功率的關系Fig.4 The relationship between yield of activated carbonand iodine adsorption value and radiated power

由圖4可知,當微波輻射功率為70 W時,活性炭產率為20.15%,碘吸附值為650 mg/g。隨著輻射功率的增加,活性炭產物的產率和碘吸附值均呈現上升趨勢。微波輻射功率為490 W時,活性炭產物的產率達到峰值50.26%。而后當輻射功率進一步上升時,產物產率有輕微的下降。這是由于微波輻射的功率會直接影響松木屑原料活化時的溫度,高功率的微波輻射使原料更有效地活化反應,所得活性炭產物中幾乎沒有松木屑渣,故而活性炭產率最高。

微波功率達到630 W時,活性炭產物的碘吸附值達到峰值958 mg/g。較高的微波輻射功率致使原料能在更高溫度下活化反應,進而產生更為豐富的孔隙結構,增強其吸附能力。由圖可知,產物的碘吸附值隨著微波輻射功率的增大而增大,由于本實驗受微波設備條件限制,最高輻射功率為630 W,無法繼續探究更高輻射功率下產物的吸附性能。而楊麗君等[20]通過實驗發現當微波功率繼續增大時會導致產物孔隙結構不發達,繼而會降低其吸附性能。同樣,Hayashi[21]也認為當輻射功率繼續增大導致活化溫度上升時,會使炭結構裂解,孔徑減少,比表面積和孔徑體積減小,最終減弱活性炭吸附能力。

2.3 不同真空度對松木屑活性炭產率和碘吸附值的影響

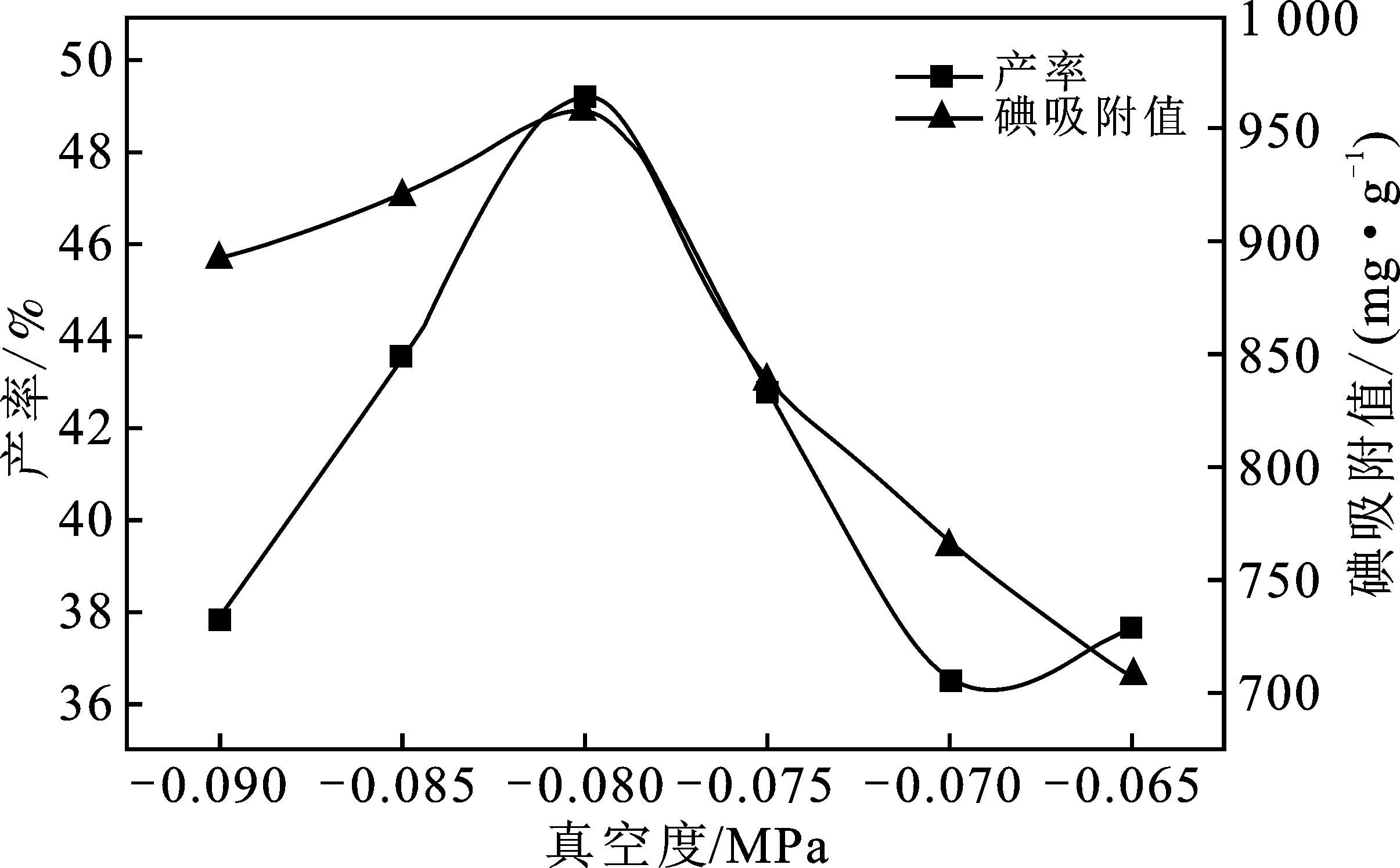

以松木屑為原料,在磷酸/原料(質量比)為 1∶1、磷酸濃度為35%、輻射時間8 min、輻射功率為630 W時,分別在不同真空度下制備活性炭。活性炭產率和碘吸附值與真空度的關系見圖5。

圖5 活性炭產率和碘吸附值與真空度的關系Fig.5 The relationship between yield of activated carbonand iodine adsorption value and vacuum degree

由圖5可知,當真空度為-0.065 MPa時,活性炭產率為37.65%,碘吸附值為708 mg/g。隨著真空度增加,即體系壓力的減少,活性炭產率與碘吸附值均呈現先增大后減小的趨勢。當真空度達到 -0.08 MPa 時,產物的產率達到峰值,為49.25%。在真空度較低時,體系內有較多的氧氣,高溫狀態下部分松木屑可能會燃燒,進而使產物中的灰分增多,導致產率不高。故體系內的真空度不斷上升時,松木屑的燃燒情況會減少,活性炭產率上升。而當體系內真空度過高(即體系壓力過低時),活性炭產率可能會由于裂解氣的大量揮發而出現明顯的下降趨勢[17]。

活性炭產物的碘吸附在真空度為-0.08 MPa時達到峰值,之后隨著真空度的增大呈現下降趨勢。一方面體系在低真空狀態時,裝置內氧氣含量偏高,松木屑可能被氧化,活性炭內部孔結構被嚴重破壞,導致吸附能力不佳[22];另一方面,在低真空情況下活化反應生成的有機氣體難以被抽離,可能會造成含碳物在微孔及表面的沉積,進一步破壞微孔,最終也會降低產物吸附能力[17]。而當體系內真空度過高時,裂解氣體有可能會快速揮發,活性炭的微孔結構易遭到破壞,進一步降低松木屑活性炭的吸附能力[17]。同時,在高真空情況下微波加熱還可能會產生輝光放電現象,造成局部過熱燒結,不利于活性炭的孔隙形成,影響其吸附能力[23]。

2.4 真空微波制備的松木屑活性炭的微觀形貌和孔隙分析

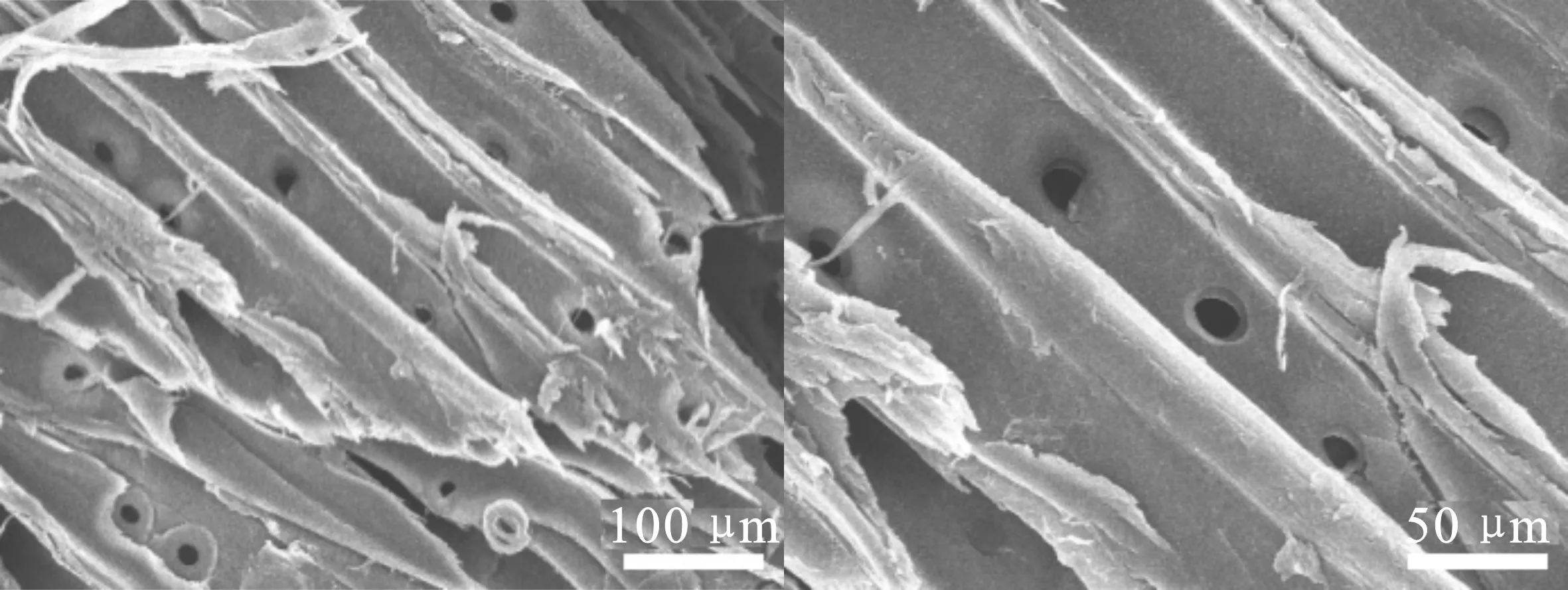

松木屑原料在不同放大倍數下的SEM圖見圖6。

圖6 不同放大倍數下松木屑原料的SEM結果Fig.6 SEM results of pine sawdust materials atdifferent magnification

由圖6可知,松木屑原料結構無明顯的規律,孔洞少,吸附能力弱。

在磷酸/原料(質量比)為1∶1、磷酸濃度為35%、輻射時間為8 min、輻射功率為490 W、常壓條件下制備的活性炭,不同放大倍數下的SEM照片見圖7。

圖7 不同放大倍數下活性炭的SEM結果Fig.7 SEM results of activated carbon atdifferent magnification

由圖7可知,微波輻射下制備的活性炭表面光滑,其中有部分位置孔洞不多,究其原因可能是微波功率未達到最高值,原料在制備過程中無法達到最佳溫度的活化反應,進而影響部分位置孔洞的形成[19]。同時,常壓下體系中存在許多氧氣,這也可能會導致部分原料在反應時出現燃燒現象,破壞已經形成的孔洞[22]。

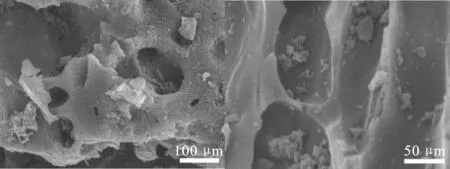

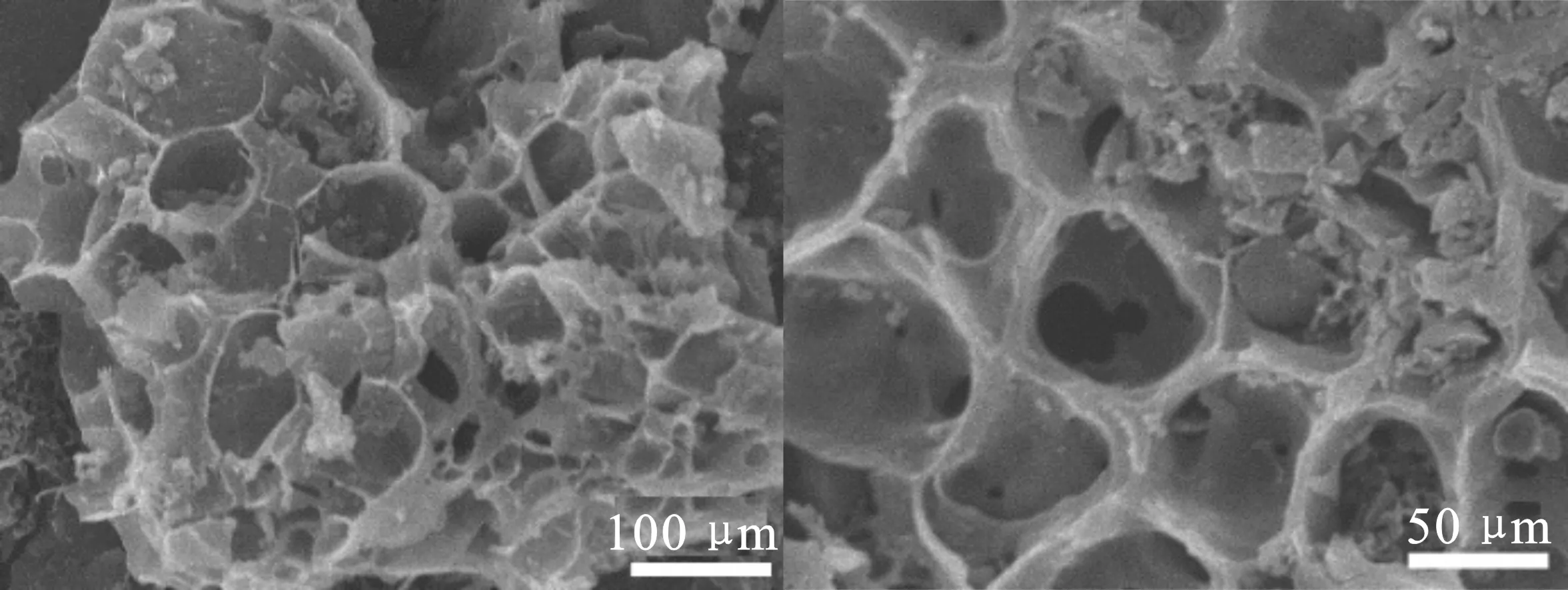

最佳的活性炭制備條件是磷酸/原料(質量比)為 1∶1、磷酸濃度為35%、輻射時間為8 min、輻射功率為630 W、真空度為-0.08 MPa。其制備的活性炭在不同放大倍數下的SEM圖見圖8。

圖8 不同放大倍數下最佳條件制備的活性炭的SEM結果Fig.8 SEM results of activated carbon were preparedunder different magnification conditions

由圖8可知,最佳制備條件下制備的活性炭有更加豐富和發達的蜂窩狀孔隙結構,其比表面積也更大。這可能是由于高功率的微波輻射使松木屑原料可以在最佳溫度下充分活化反應,進而產生豐富的孔隙結構[21]。而在真空條件下產物被氧化的概率將大大降低,可以保護已經生成的活性炭,使其孔隙結構不會被破壞[22]。

2.5 真空微波制備的松木屑活性炭的FTIR分析

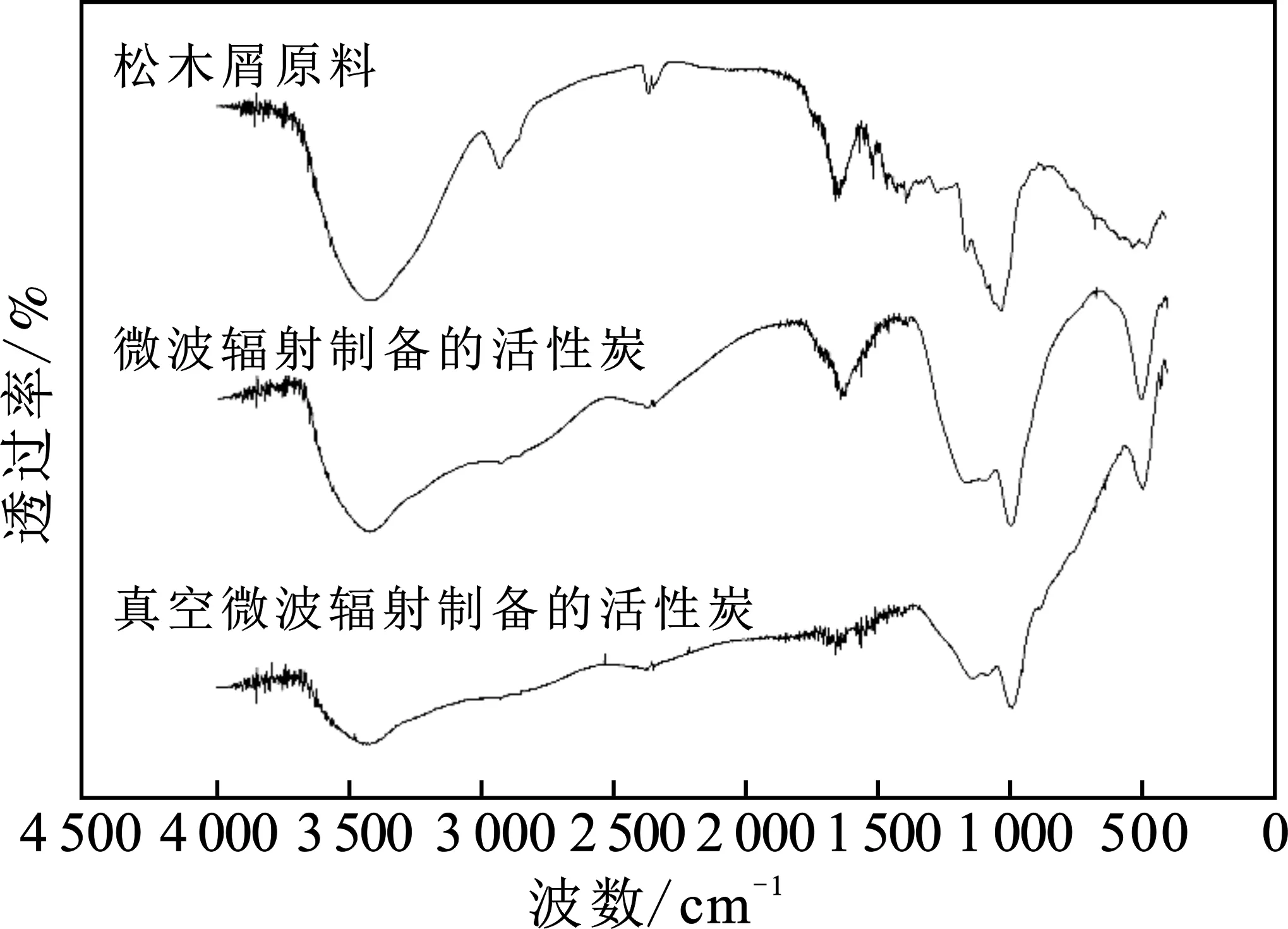

松木屑原料、微波輻射制備的活性炭和真空微波輻射制備的活性炭的紅外光譜圖見圖9。

圖9 紅外傅里葉光譜Fig.9 Infrared fourier spectrum

由圖9可知,松木屑原料在3 800~600 cm-1區域有多個吸收峰,其中3 667,3 415 cm-1處為 O—H 伸縮振動峰或羥基氫[24],1 619 cm-1處為羰基的伸縮振動峰[25],1 434 cm-1處為 —CH2吸收峰[26],880~680 cm-1處為C—H彎曲振動峰[27],由此可見松木屑原料含有大量的纖維素和半纖維素。

3 結論

以松木屑為原料、磷酸為活化劑,通過真空與微波聯合制備活性炭,發現微波輻射時間、輻射功率和真空度對活性炭產物產率和吸附性能的影響如下:

(1)增加微波輻射時間和輻射功率可以有效提升活性炭的產率和吸附能力。當輻射時間過長時,活性炭灰分增多,會影響其產率和吸附能力。同時高真空度下的原料炭化效果良好,當真空度達到 -0.08 MPa 時,繼續增大真空度對改善活性炭產率和提升吸附能力影響不大。實驗中當微波輻射時間為8 min,輻射功率為630 W,真空度為-0.08 MPa的條件下,所制得的活性炭產率(49.25%)和吸附性能(碘吸附值為958.33 mg/g)最佳。

(2)微波輻射加熱及真空集成裝置可有效制備出孔隙結構豐富的活性炭。高真空條件可防止孔隙在高溫情況下受到侵蝕的同時,能有效去除活性炭表面含氧官能團,并能明顯改善活性炭結構和化學性質。

(3)本實驗受實驗設備條件影響未能進行正交實驗,并未探尋得最恰當的制備條件。未來可進行進一步的探究實驗,尋找其最佳條件及分析其主要影響活性炭產率及吸附性能的因素。