芳香型水刺非織造材料的制備與性能研究

劉 靜 吳海波 趙 奕 劉雙營

1. 東華大學 紡織學院(中國) 2. 山東省永信非織造材料有限公司 (中國)

如今,人口老齡化已成為世界各國共同面臨的難題。人口老齡化主要表現在兒童人口比例下降,高齡老年人口比例上升。人口老齡化會帶來社會勞動力減少、消費能力下降和社會負擔加重等問題。據統計,2018年,中國老齡化人口達1.67億人,占總人口的11.9%。其中,失能或半失能且需要特殊護理的老人超過4 000萬[1]。日本作為老齡化程度最高的國家之一,2018年的成人失禁用品總銷售量達78.35億片,比2013年增長21%。根據國家社科基金“養老消費與養老產業發展研究”課題組測算,到2050年,中國老年用品市場的規模將達100萬億,占國內生產總值的33%,這將極大地推動并促進在中國尚處于起步階段的成人紙尿褲行業的發展。

此外,隨著人們生活水平的提高,消費者對于紡織品的功能有更高的要求,因此,具有高附加值、多功能的芳香紡織品應運而生。在成人紙尿褲中添加芳香層,香味的釋放不僅能緩解壓力[2-3],還具有治療疾病和抗菌的效果[4]。

將香用于紡織品,自古就有。古人有佩戴香囊的習慣。中世紀,西方人有在服裝上噴灑香水來遮蓋體味的習慣,這也是最原始的織物芳香“整理”,即將含有香味的液體噴灑于織物或服裝上。之后,出現了薰香,即通過高溫使香精分子產生熱運動,從而附著在織物上。國外還有采用活性碳纖維吸附香氣,從而使香氣附著于服裝上的方法。但這些方法均不能使香氣在服裝上持久停留。

20世紀60年代,微膠囊技術研究逐漸成熟,并開始應用到紡織領域。微膠囊技術是一種將固體或液體用成膜材料包覆使之形成微小粒子的技術。將微膠囊采用浸香、涂香的方法對紡織品進行芳香整理,同時加入黏合劑,或在香料中加入高沸點物質作為定香劑[5],將香精分子包裹在外層壁材內,可大幅減小香精分子的釋放速率,從而達到“持久留香”的效果。

本文將檸檬香精微膠囊通過浸漬法附著在聚酯/黏膠混紡的水刺布非織造布上,利用黏合劑將微膠囊黏附在纖維表面,從而制備具有檸檬香味的非織造產品,以期應用在成人紙尿褲的面層與液體導流層中間,以在微膠囊破裂時釋放出清香的檸檬氣味,掩蓋尿液等不良氣味。

1 試驗

1.1 試驗原料與儀器

試驗所用原料及其規格如表1所示。

表1 試驗原料及規格

試驗用測試儀器如表2所示。

表2 測試儀器

1.2 芳香型水刺非織造布的制備方法

芳香型水刺非織造布的制備流程如圖1所示。

圖1 芳香水刺非織造布的制備流程

——預處理:對不同質量比的聚酯/黏膠混紡(30T/70R,50T/50R和70T/30R,分別表示聚酯與黏膠的質量比為30/70,50/50和70/30)水刺非織造布試樣依次進行10 min的蒸餾水、無水乙醇與蒸餾水超聲清洗,去除水刺過程中停留在纖維表面的親水油劑和其他雜質。

——浸漬:將一定量的黏合劑溶液、微膠囊懸濁液和滲透劑混合后制成整理劑,加入不同體積的蒸餾水后形成浸漬液。將經過預處理的非織造布試樣放進已配置好的浸漬液中,并在30 ℃的恒溫水浴鍋中浸漬不同時間。因非織造布試樣經水刺工藝加工而成,其結構疏松多孔,因此,黏合劑非常容易進入非織造布的纖維內部,使微膠囊較好地黏附在纖維表面。

——高溫焙烘:將浸漬液中的非織造布取出后置于120 ℃的烘箱內焙烘3 min,使黏合劑固著在非織造布表面。

——低溫烘干:40 ℃烘箱內烘30 min,常溫晾干。

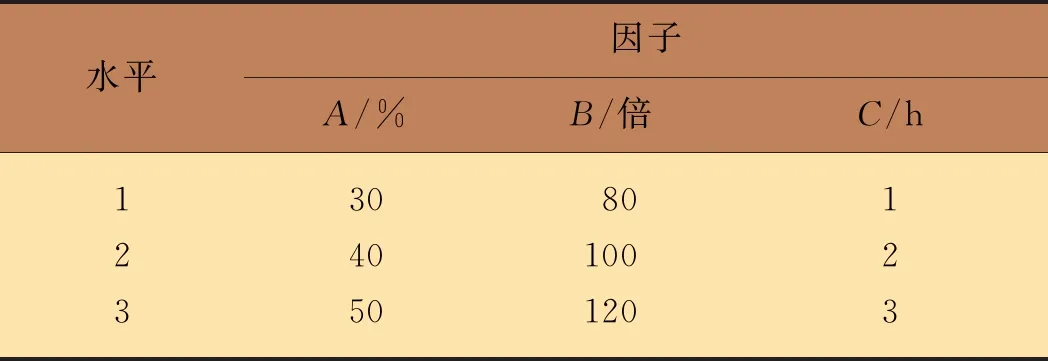

從上述水刺非織造布的芳香整理工藝流程可知,影響水刺非織造布表面香精含量的工藝參數有3個:整理劑中黏合劑的質量分數(A),整理劑的稀釋倍數(B)和浸漬時間(C)。為優化芳香整理工藝參數并確定它們對芳香水刺非織造布香精含量的影響,本文設計了3水平3因子的正交試驗方案,如表3所示。

表3 正交試驗方案

1.3 芳香型水刺非織造布的性能測試

1.3.1 微膠囊粒徑和水刺非織造布的孔徑

在燒杯中加入一定量的去離子水和微膠囊,超聲波分散一段時間,然后用納米粒度及Zeta電位分析儀測量微膠囊的粒徑,用毛細管流動孔徑儀測量表1中3種水刺非織造布的孔徑分布。

1.3.2 非織造布表面的香精含量

不同濃度的同一物質,光的吸收曲線形態相似,最大吸收波長不變,但同一波長處的吸光度卻隨溶液濃度的降低而減小[6]。基于此,本文采用紫外可見近紅外分光光度計定量分析整理前后水刺非織造布試樣表面的香精含量。具體步驟如下:

——準確稱取1 g液體檸檬香精,用無水乙醇稀釋10 000倍,制成質量濃度為0.1 g/L的備用工作液;

——準確量取4份上述工作液各2 mL,分別稀釋1.33、2.00、4.00、10.00倍后得到質量濃度分別為0.075、0.500、0.250和0.100 g/L的溶液,編號后備用,無水乙醇溶液為空白對照樣;

——用紫外分光光度計按步驟2)對制備的標準溶液進行掃描,掃描區間為195~500 nm,找出對應檸檬香精的最大吸收波長;

——以檸檬香精在最大吸收波長處的吸光度為橫坐標,對應的吸光度為縱坐標,繪制檸檬香精的標準曲線;

——將整理后的水刺非織造布剪碎,并稱取0.1 g(精確至0.01 g),以無水乙醇為萃取劑,在60 ℃恒溫水浴下萃取24 h。用紫外分光光度計測試其吸光度,在對應檸檬香精的標準曲線中計算香精剩余含量并記錄。

1.3.3 面密度

根據GB/T 24218—2009《紡織品 非織造布試驗方法 第1部分:單位面積質量的測定》對整理后的芳香型水刺非織造布進行面密度測試。試樣規格為100 mm×100 mm,試樣數量為10塊,結果取平均值。

1.3.4 厚度

根據GB/T 24218—2009《紡織品 非織造布試驗方法 第2部分:厚度的測定》對整理后芳香型水刺非織造布試樣進行厚度測試。壓腳面積為2 000 mm2,壓腳壓強為500 Pa,加壓時間為10 s,測試10次后結果取平均值。

1.3.5 拉伸斷裂強力

芳香型水刺非織造布試樣的斷裂強力和斷裂伸長率根據GB/T 24218—2009《紡織品 非織造布試驗方法 第3部分:斷裂強力和斷裂伸長率的測定 條樣法》進行測試。試樣規格為200 mm×50 mm,夾持間距為200 mm,拉伸速度為100 mm/min,試樣數量為5塊,結果取平均值。

1.3.6 形貌

采用掃描電子顯微鏡(SEM)觀察芳香型水刺非織造布試樣的表面形貌。

2 結果與分析

2.1 微膠囊粒徑與與水刺布孔徑

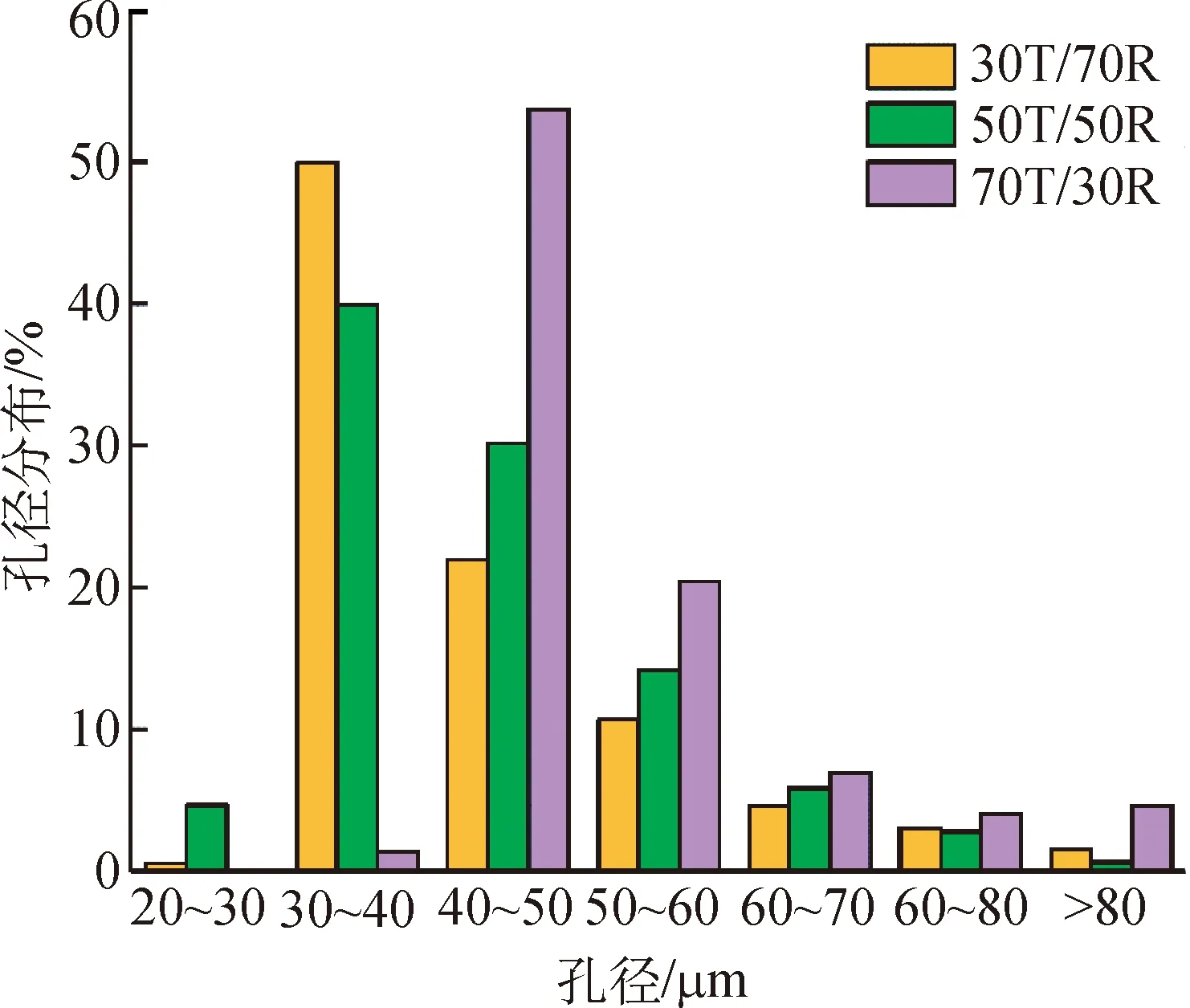

微膠囊懸浮液稀釋后的粒徑分布如圖2所示,3種水刺非織造布的孔徑分布如圖3所示。

圖2 微膠囊懸浮液粒徑分布圖

圖3 3種水刺非織造布的孔徑分布

根據圖2和圖3可計算得微膠囊的平均粒徑為2.63 μm,粒徑范圍為0.97~5.50 μm。其中,粒徑在3.27 μm以下的微膠囊占其總數的50%。3種水刺非織造布的平均孔徑分別為38.52、40.70和47.86 μm。微膠囊的粒徑小于水刺非織造布孔徑的1/10,其易被黏合劑包覆而黏附在纖維的表面及纖維間的空隙中。

2.2 正交試驗與非織造布表面香精含量的分析

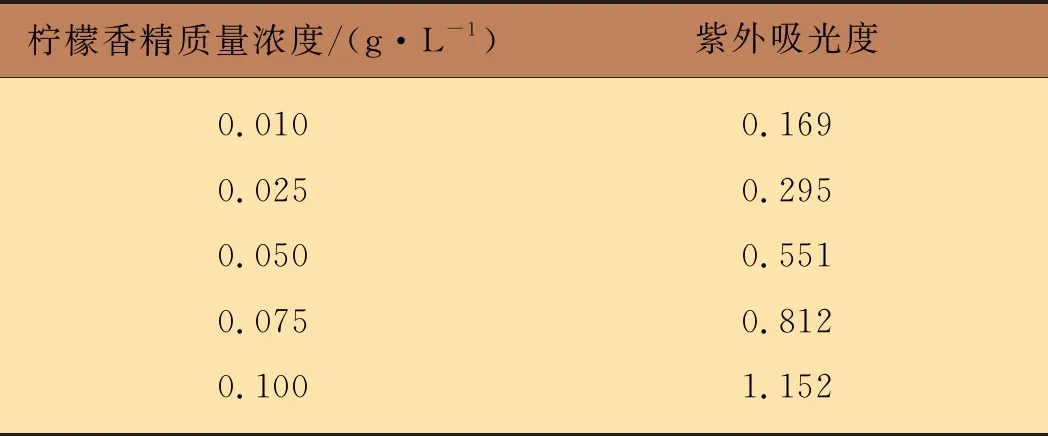

采用紫外分光光度計測得檸檬香精的最大吸收波長為202 nm。不同質量濃度的檸檬香精在最大吸收波長下的紫外吸光度如表4所示。

表4 檸檬香精在最大吸收波長下的吸光度

檸檬香精質量濃度與紫外吸光度的關系如圖4所示。對檸檬香精質量濃度與紫外吸光度的測試數據進行擬合得二者的線性關系如式(1)所示。

y=10.667x+0.046

(1)

由圖4可知,檸檬香精的質量濃度與最大吸收波長下的紫外吸光度呈良好的線性關系,可通過測量整理后非織造布的紫外吸光度,預測芳香型水刺非織造布表面的香精含量。

圖4 檸檬香精的吸光度曲線

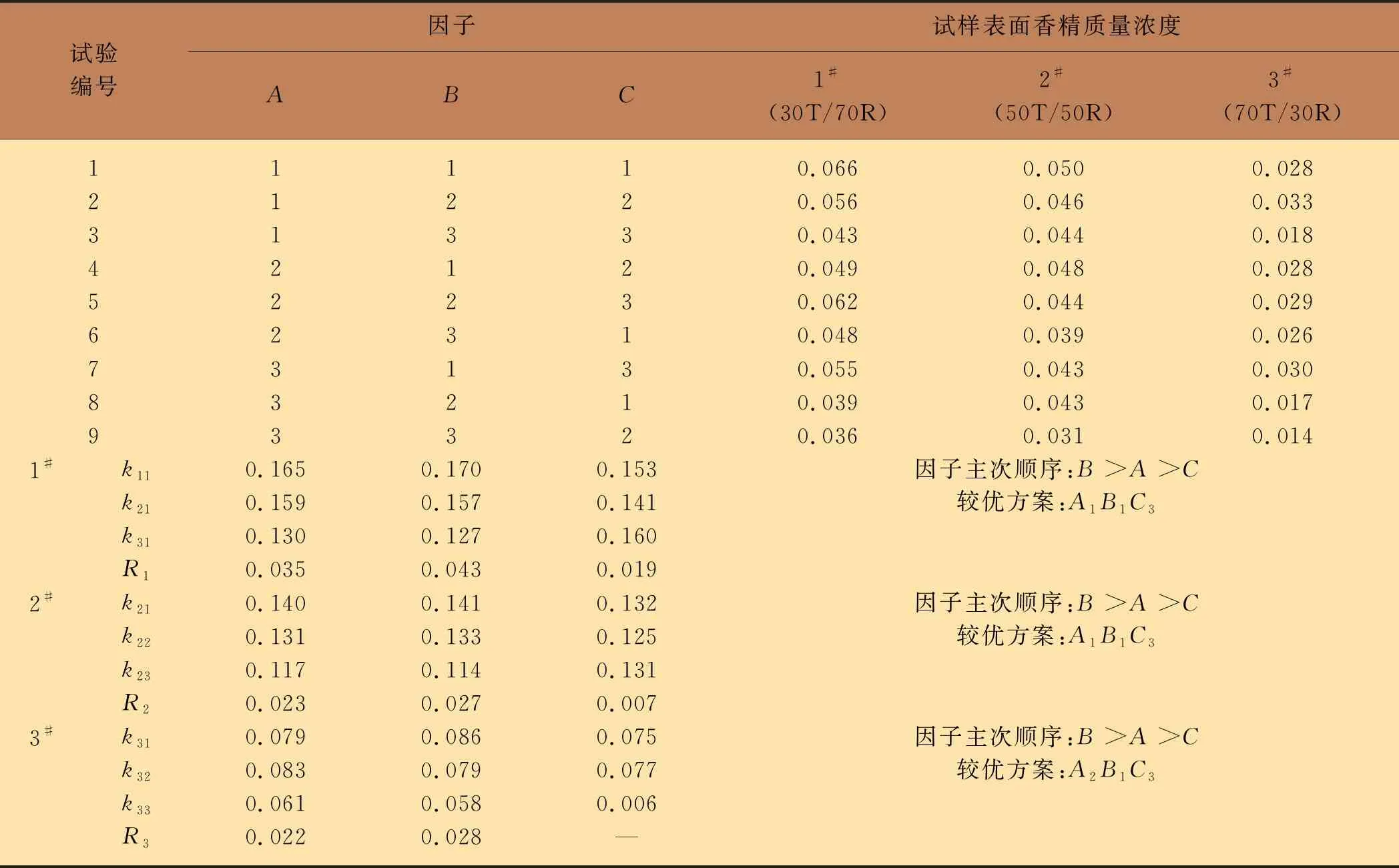

按照1.2節設計的方案進行3因素3水平正交試驗,得到各芳香型水刺非織造布試樣表面的香精含量極差分析結果如表5所示。

表5 表面香精含量極差分析

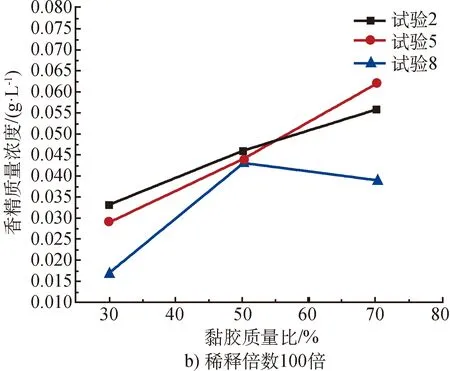

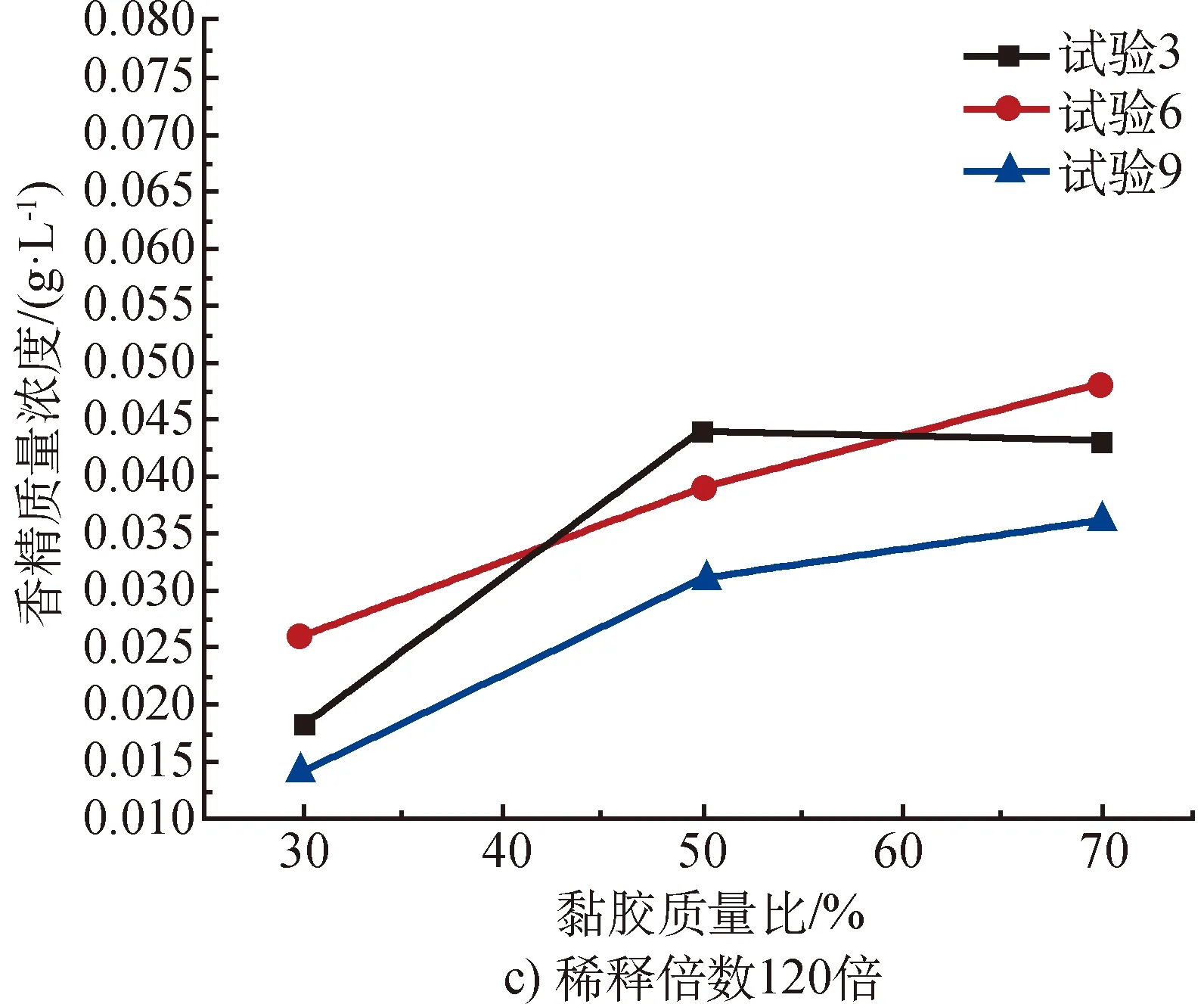

影響芳香型水刺非織造布試樣表面香精質量濃度的主因子分析如圖5所示。

圖5 主因子分析圖

由表5可知,對芳香型水刺非織造布香精質量濃度影響最大的因素是整理劑的稀釋倍數,其次是黏合劑的質量分數,影響最小的是浸漬時間。由圖5可知,3種不同混紡比的聚酯/黏膠水刺非織造布試樣在整理劑稀釋倍數為80倍、浸漬時間為3 h時,其表面的香精質量濃度達最大。30 T/70 R和50 T/50 R兩種水刺非織造布試樣經質量分數為30%的黏合劑整理后,其表面的香精質量濃度最大; 70 T/30 R的水刺非織造布試樣經質量分數為40%的黏合劑浸漬后,其表面的香精質量濃度最大。

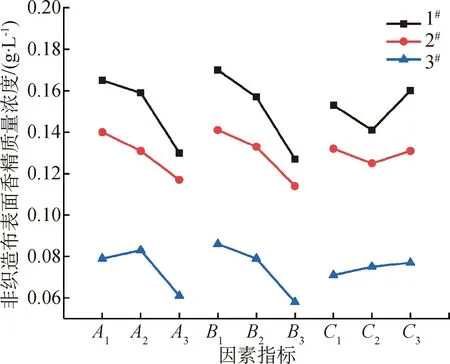

黏合劑在整理劑中的質量分數(A),整理劑的稀釋倍數(B)和浸漬時間(C)這3個影響因子對3種不同聚酯/黏膠混紡比的水刺非織造布的極差對比如圖6所示。

圖6 3影響因子對3種水刺非織造布影響的極差對比

由圖6可知,整理劑中黏合劑的質量分數(A)和整理劑的稀釋倍數(B)在不同聚酯/黏膠配比的水刺非織造布中有較大的差異,浸漬時間(C)對3種水刺非織造布表面香精含量的影響較小。因此,為節約工藝時間,可將浸漬時間設為1h。

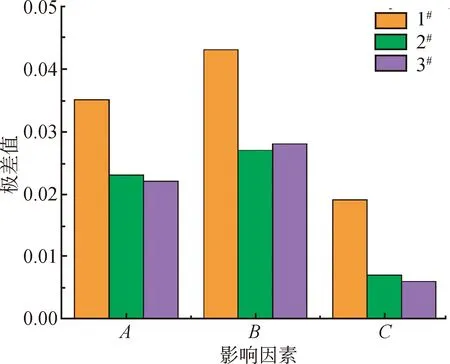

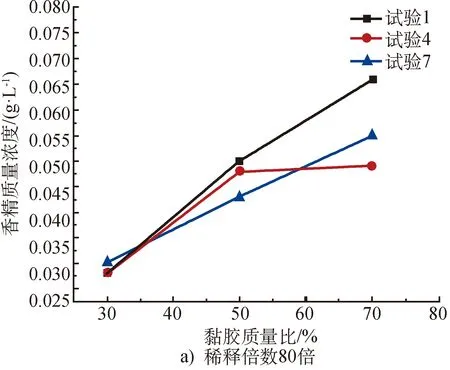

由上述分析可知,整理劑的稀釋倍數對芳香型水刺非織造布表面香精質量濃度的影響較大。對于為進一步分析混紡比對3種不同混紡比的水刺非織造布芳香整理效果的影響,將表5中整理劑稀釋倍數的3水平試驗(整理劑分別稀釋到80、100和120倍)按整理劑用量分為3組,對這3組試驗數據進行對比分析,結果如圖7所示。由圖7可知,隨著非織造布試樣中黏膠纖維質量比的增加,非織造布表面的香精質量濃度總體呈上升趨勢。其原因是黏膠纖維屬于纖維素纖維,表面含有很多親水基團,有良好的吸濕性,可吸引微膠囊壁材β-環糊精上的親水性基團。同時,黏膠纖維縱向不平整,存在溝痕,便于微膠囊的吸附與嵌入。而聚酯纖維屬于化學纖維,表面幾乎不含親水基團,吸濕性差,紗線的線密度較小,織物中的空隙較少。聚酯纖維光滑的表面不利于香精微膠囊的吸附與嵌入。

圖7 不同黏膠質量比非織造布表面的香精質量濃度

2.3 物理性能

由圖7可知,當芳香整理劑的稀釋倍數為80倍時,芳香型水刺非織造布試樣表面的香精質量濃度最大。因此,選取經稀釋倍數為80的芳香劑對水刺非織造布試樣進行整理,然后測量各試樣的面密度和厚度,結果如圖8所示。

圖8 經芳香整理后非織造布試樣的面密度和厚度變化

由圖8可知,經芳香劑整理后,各水刺非織造布試樣的面密度和厚度均有所增長。隨著黏合劑在整理劑中質量分數的增加(不考慮浸漬時間),各試樣的面密度和厚度增長率也增大。對于不同聚酯/黏膠混紡比的非織造布試樣,隨著試樣中黏膠纖維含量的增大,其面密度和厚度的增長率有所增加。分析認為,黏膠纖維極強的吸濕性和不平整的表面有利于微膠囊顆粒被黏合劑包覆而嵌入黏膠纖維的內部,從而增加了水刺非織造布的厚度和面密度。

2.4 力學性能

采用稀釋倍數為80的整理劑對各非織造布試樣進行芳香整理前后,試樣的斷裂強力和斷裂伸長率變化分別如圖9和圖10所示。

圖9 芳香整理前后非織造布試樣的斷裂強力增長率

圖10 芳香整理前后非織造布試樣的斷裂伸長率增長率

由圖9和圖10可知,芳香整理后,水刺非織造布試樣的斷裂強力總體呈下降趨勢,斷裂伸長率呈上升趨勢。

黏合劑滲透到水刺非織造布的內部,相互黏結的纖維可阻止纖維間的滑移。試樣受拉伸時,同時受力的纖維減少,應力較集中,從而降低了非織造布試樣的斷裂強力。但進入試樣纖維內部及纖維間的空隙和凹槽的微膠囊粒子則對纖維強力有一定的增強作用,使得試樣的斷裂強力增加。經芳香整理劑浸漬后,因黏膠纖維的穩定性較差,在后續的烘干及焙烘過程中易引起非織造布試樣尺寸的變化,斷裂伸長率會隨之上升,且隨著試樣中黏膠纖維質量分數的減少,其縱向斷裂伸長率的增長率顯著減小,橫向斷裂伸長率的增長率也呈下降趨勢,但變化不明顯。

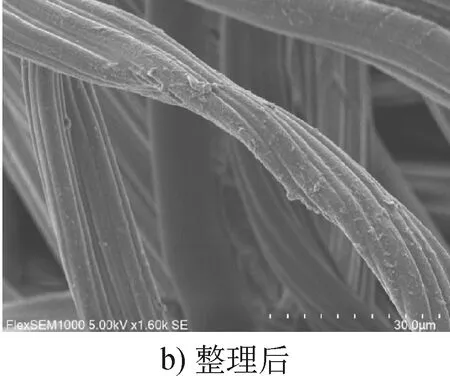

2.5 形貌

通過對比芳香整理前后水刺非織造布試樣的形貌特征(圖11)可知,經過芳香整理的水刺非織造布,其黏膠纖維表面附著較多的由黏合劑包覆的微膠囊顆粒。這是由于黏合劑在高溫焙烘過程中,整理劑蒸發時溶質極易成膜,并附著在水刺布的各纖維上,黏合劑將微膠囊包覆后黏附于纖維的表面。

圖11 經芳香整理前后水刺非織造布試樣的形貌

3 結語

本文研究了微膠囊粒徑及其表面形貌特征,以丙烯酸樹脂為黏合劑,通過浸漬法將檸檬香精微膠囊整理到3種不同混紡比的聚酯/黏膠水刺非織造布上。研究了3個因子(即黏合劑在整理劑中的質量分數、整理劑稀釋倍數和浸漬時間) 對水刺非織造布芳香整理效果的影響,分析比較了這3種經芳香整理后的水刺非織造布的面密度、厚度、拉伸斷裂強力、黏膠纖維所占比例與整理劑稀釋倍數的關系,可得出如下結論。

——微膠囊粒徑范圍為0.97~5.50 μm,平均粒徑為2.63 μm,其中粒徑小于3.27 μm的微膠囊占其總數的50%。

——整理后芳香型水刺非織造布的表面香精質量濃度可通過測試其紫外吸光度進行估算。對水刺非織造布芳香整理效果有影響的因素按照由主到次的順序依次為整理劑稀釋倍數、黏合劑在整理劑中的質量分數和浸漬時間。綜合考慮時間成本,浸漬時間為1 h即可。

——經芳香整理的水刺非織造布表面的香精質量濃度總體隨黏膠纖維含量的增加而提高。

——經芳香整理的水刺非織造布的面密度和厚度均有所增長;隨著黏合劑在整理劑中質量分數的增加,整理后各試樣面密度和厚度的增長率也增大;不同混紡比的水刺非織造布在相同的浸漬條件下,隨著黏膠纖維占比的增多,整理后各試樣面密度和厚度的增長率也增大。

——芳香整理后水刺非織造布試樣的斷裂強力總體呈下降趨勢,斷裂伸長率呈上升趨勢。