鋼化應力與硫化鎳結石對鋼化玻璃自爆率的影響

張振華,劉東陽,賴博淵,孫志軍,唐 迪

(1. 廣東中航特種玻璃技術有限公司,惠州 516081;2. 特種玻璃國家重點實驗室,澄邁 571924; 3. 中航三鑫股份有限公司,深圳 518054)

0 引 言

隨著社會發展,高層/超高層建筑數量逐年增長,鋼化玻璃的使用量越來越大。鋼化玻璃在制造、貯存、運輸、安裝及使用過程中,均有潛在的自爆問題,對人身財產安全威脅明顯,因此國內外研究人員一直在尋找能有效遏制鋼化玻璃自爆的措施。可能引起鋼化玻璃自爆的因素很多,簡單來說可分成外因和內因:外因一般可控,主要包括表面壓應力、磨邊拋光加工質量、安裝施工質量以及光照受熱條件等;內因一般不可控,主要包括結石、氣泡、玻筋、微裂紋等缺陷。

目前業內普遍采用熱浸處理(Heat Soak Test,HST)工藝來減小鋼化玻璃在使用中的自爆率[1-3],但此工藝的可靠性及生產效率均持續受到質疑,目前業界普遍認為因結石導致的玻璃自爆率依然高達0.3%。本文研究了可控外因表面壓應力和不可控內因結石(硫化鎳NiS)之間對鋼化玻璃自爆率的影響關系,提出自爆臨界曲線及超低自爆率控制判定辦法。

1 理論依據

1.1 脆性材料均強度理論

由文獻[4-7]可知,若厚度H0某脆性材料彎曲強度為σH0,則有小于該厚度的相同材料其彎曲強度≥σH0(最大可為2σH0),這是因為存在一定厚度區域內的材料微觀結構共同作用,此厚度記為δ:

(1)

式中:KIC為應力強度因子;σt0是斷裂強度。此厚度δ取決于材料的性質,與試樣大小和結構無關。假設玻璃內部存在某應力(殘余強度)σx(z),對于玻璃內部某處t,在[t,t+δ]范圍內的平均應力(殘余強度)σ,有:

(2)

1.2 擠壓彈性理論

由文獻[5,8-9]可知,對于玻璃與結石這兩種相互接觸的不同材質,在共同升溫或降溫時接觸面會出現膨脹擠壓應力,是顆粒與玻璃之間界面的正壓應力,記為P:

(3)

式中:αm,Em,vm和αp,Ep,vp分別為基體玻璃和結石顆粒的膨脹系數、彈性模量、泊松比;ΔT為溫差。同時,此擠壓應力P在顆粒表面及附近存在徑向分量σn(r)及切向分量σt(r):

(4)

式中:a為顆粒粒徑;r為距顆粒中心的距離。切向分量方向與P垂直,為張應力。在r=a的粒子表面處,切向應力存在峰值,與粒徑a無關。較小的顆粒無法產生裂紋導致自爆,是因為沿厚度方向應力衰減過快,應力層窄,δ不變的情況下,擴展區域內平均應力太小。

1.3 鋼化應力平衡理論

由文獻[10]可知,玻璃板在進行物理鋼化過程中,因為采用冷風對熱軟玻璃板快速冷卻,經歷了外冷內熱到內外等溫的過程,玻璃表面受到了內部熱玻璃冷卻收縮時的壓應力,相應的內部玻璃則受到表面冷玻璃的限制而表現為張應力,整個玻璃應力平衡,則玻璃內部某點的應力值σs(x):

(5)

式中:?為冷卻速度;km為玻璃導熱系數;d為玻璃半厚度;x為玻璃中某點至玻璃中心面的距離。在玻璃表面,則有:

(6)

2 計算與分析

2.1 殘余應力分布曲線

導致鋼化玻璃自爆的原因是內部張應力克服了自身的斷裂強度σt0,而內部張應力主要來源于膨脹張應力σt(r)和鋼化張應力σs(x)。σt(r)和σs(x)均為所處內部變量位置的函數,故這些應力取值并非界面峰值應力而是局部平均應力。其中,σt(r)只與玻璃材料本身特性及距顆粒表面距離r有關,與顆粒中心所在位置x無關,以顆粒中心為坐標0點,故在δ范圍內的平均應力為:

(7)

σs(x)存在玻璃中心面對稱性,以中心面為坐標0點,則與顆粒中心所在位置有關,故需要分段積分:

(8)

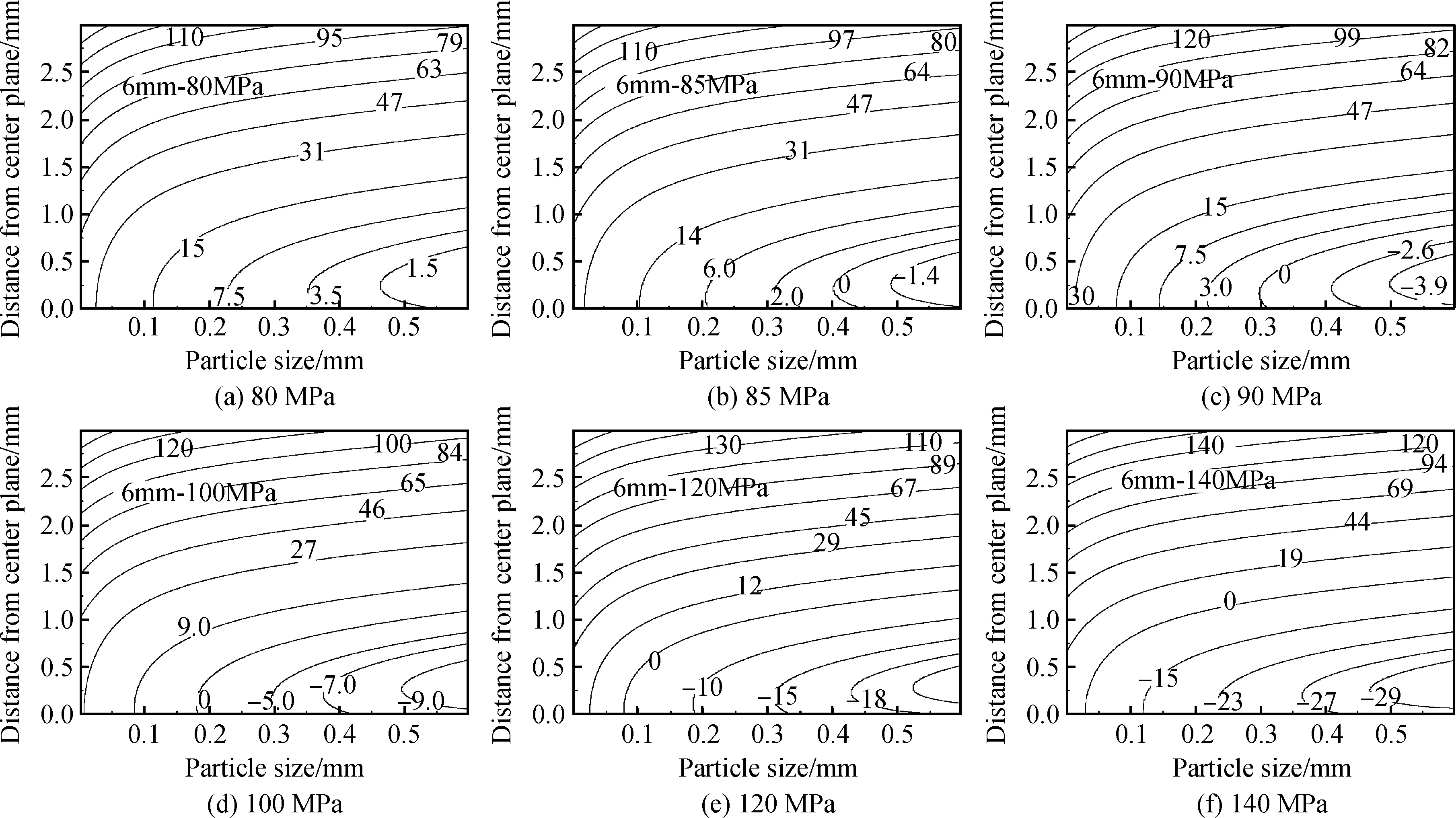

取壓應力為正,張應力為負,結合式(7)、(8),令殘余應力σ余=σt0+σP+σN,當σ余<0時鋼化玻璃即發生自爆。根據文獻[5,10-14],取應力強度因子KIC= 0.56 MPa·m0.5;玻璃斷裂強度σt0=80 MPa,膨脹系數αm=8.8×10-6K-1,彈性模量Em=72 GPa,泊松比vm=0.21;硫化鎳膨脹系數σp=16.3×10-6K-1、彈性模量Ep=80 GPa、泊松比vp=0.27;取玻璃厚度范圍6~12 mm,表面鋼化應力范圍80~140 MPa。通過Visual Basic編程計算,得到殘余應力隨粒徑和位置的變化曲線,稱之為殘余應力分布曲線,表面應力對殘余應力分布的影響(玻璃厚度6 mm)和玻璃厚度對殘余應力分布的影響(表面應力90 MPa)部分結果分別如圖1、圖2所示:

圖1 表面應力對殘余應力分布的影響(玻璃厚度6 mm)Fig.1 Influence of surface stress on residual stress distribution (glass thickness of 6 mm)

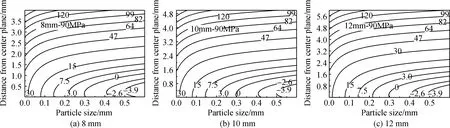

圖2 玻璃厚度對殘余應力分布的影響(表面應力90 MPa)Fig.2 Influence of glass thickness on residual stress distribution(surface stress of 90 MPa)

圖1、圖2中正、負值分別表示殘余應力為壓應力和張應力,將殘余應力分布曲線上的點對應的粒徑稱為臨界尺寸,其中0值曲線對應的粒徑最小值稱為截止粒徑,截止粒徑對應的距中心面距離稱為截止位置,則殘余應力分布曲線具有以下規律:(1)玻璃厚度不變時,隨著表面壓應力值的增大,截止粒徑、距中心面相同張應力區位置的臨界尺寸逐漸變小;截止粒徑、同一殘余應力值對應最小粒徑顆粒所處位置越靠近中心面。(2)玻璃厚度與表面壓應力均相同時,在距中心面相同張應力區位置上,顆粒粒徑的增大對張應力增加的影響逐漸變小;又由于中心面對稱性,隨著粒徑的增大,截止粒徑、同一殘余應力值對應最小粒徑顆粒所處位置越偏離中心面。(3)表面壓應力不變時,截止粒徑(尺寸和位置)、同一殘余應力值對應最小粒徑顆粒所處位置不隨玻璃厚度的變化而變化,但距中心面相同張應力區位置的臨界尺寸逐漸變小。

2.2 自爆臨界曲線

從圖1、圖2中還可以看出,殘余應力值為0的曲線分隔開了壓應力區域和張應力區域。因鋼化玻璃中的硫化鎳結石會緩慢相變膨脹[2,15-16],若其出現在0值曲線下方張應力區域,時間足夠長則可認為100%會引發鋼化玻璃自爆。因此,可稱此0值曲線為自爆臨界曲線。此曲線表示在鋼化應力值和玻璃厚度值不變條件下,某一粒徑的結石在玻璃中不引起自爆的臨界距中心面位置的集合。

圖3為不同鋼化應力與玻璃厚度的自爆臨界曲線,結合圖1、圖2可以看到,約80 MPa之下,在原片出廠最低控制標準0.5 mm以內未出現自爆臨界曲線,此結果符合歐洲降低全鋼化玻璃應力標準的做法,以及半鋼化玻璃不會自爆的玻璃業內共識。

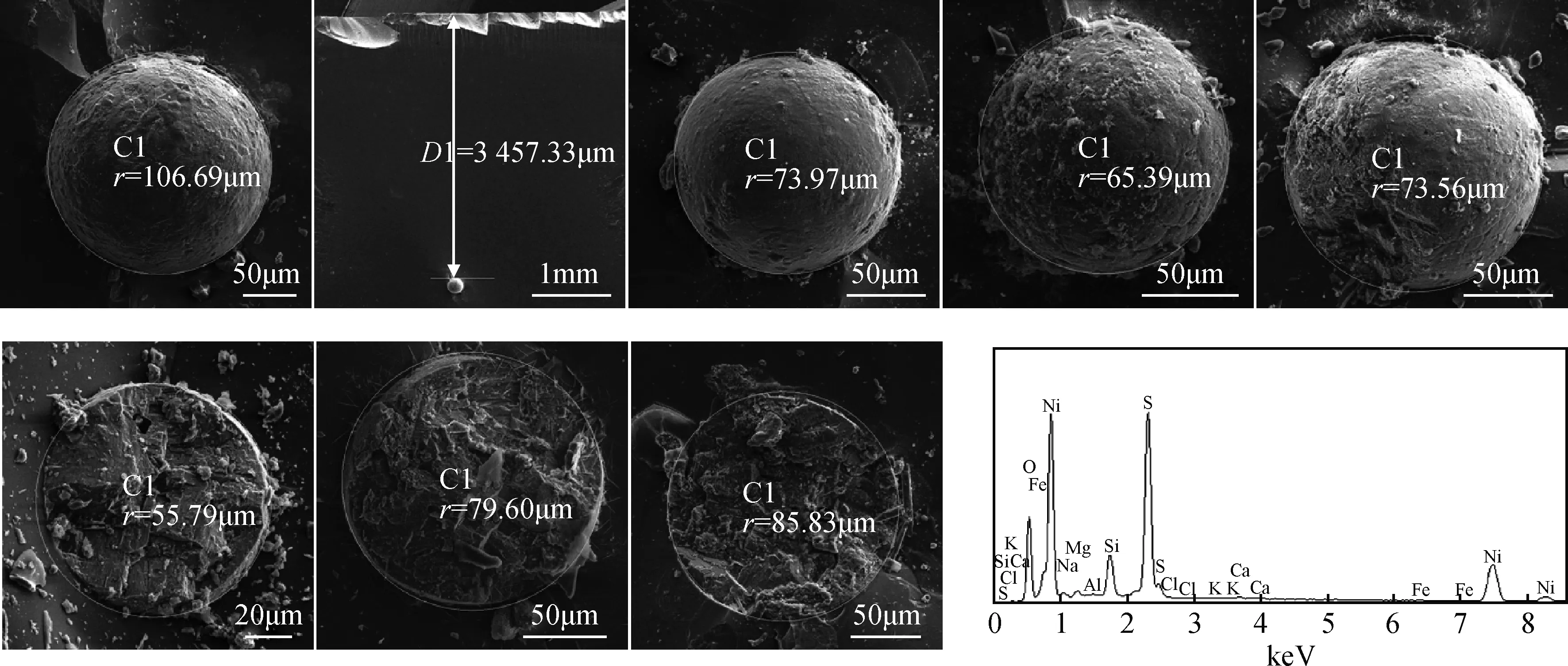

圖4為厚6mm自爆玻璃中硫化鎳大小、位置與自爆臨界曲線,使用S4800型冷場發射掃描電鏡(SEM)測試了80例厚度6 mm自爆玻璃中心蝴蝶斑碎片樣品中的硫化鎳結石的結石半徑與距表面距離,推算出結石的粒徑與距中心面距離,并對比相應6 mm厚度的理論計算結果,可以發現,自爆源結石樣品的分布均處于自爆臨界曲線下方范圍內,驗證了此理論計算的合理性。

圖4 厚6mm自爆玻璃中硫化鎳大小、位置與 自爆臨界曲線Fig.4 Size and position NiS in 6 mm spontaneous break glass with spontaneous break critical curves

從圖4中還可看出,這些發生自爆的玻璃鋼化應力主要集中在95~130 MPa之間,其斷面處的硫化鎳結石粒徑主要集中在0.09~0.24 mm之間,平均粒徑為0.15 mm;該組樣品中所測得硫化鎳最小粒徑為0.07 mm;圖5為硫化鎳結石的粒徑、位置、形貌及能譜測試圖,從結石或結石斷面、脫落留下的凹痕判斷,這些硫化鎳均為球狀或近球狀。

2.3 降自爆率推算

在某一鋼化應力與玻璃厚度情況下,可通過計算自爆臨界曲線得出相應的截止粒徑。尺寸在截止粒徑至平板玻璃優等品外觀質量點缺陷出廠控制界限0.5 mm(GB 11614—2009)之間的顆粒,若處于零自爆曲線下方距中心面位置區間內則均存在自爆概率,若時間足夠長,則可認為自爆概率100%,即目前業內公認的0.3%自爆(幾)率均源自此部分區域內的結石缺陷。

目前世界范圍內,建筑領域所用主流玻璃鋼化爐的鋼化應力普遍控制在140 MPa以下。計算出存在自爆概率的曲線下方區域面積,整個區域對應自爆概率100%,同時對應自爆率0.3%,則必然存在某個臨界尺寸ax,使得截止粒徑至該粒徑區間內的面積為整個區域面積的1%,對應原來0.3%自爆率的1%,即為0.003%。也就是說,當排除含有粒徑≥ax的玻璃原片,則可將建筑上鋼化玻璃自爆率降低至原來的1%(見圖6)。

圖5 硫化鎳結石的粒徑、位置、形貌及能譜測試圖Fig.5 SEM images of particle size, position, morphology and energy spectrum of NiS calculi

圖6 低自爆率臨界尺寸截取位置示意圖Fig.6 Schematic diagram of interception position of critical dimension with low-spontaneous break rate

曲線下方區域對應半玻璃厚度0~3 mm區域占比約33%,但并不代表自爆率為33%,因為硫化鎳結石并非必然出現。假設不同大小的硫化鎳結石產生的概率相同,在玻璃原片中出現硫化鎳結石的幾率為1%,則出現在曲線下方所對應玻璃內部區域的幾率為0.33%;該部分硫化鎳會導致自爆,對應自爆率為0.33%。

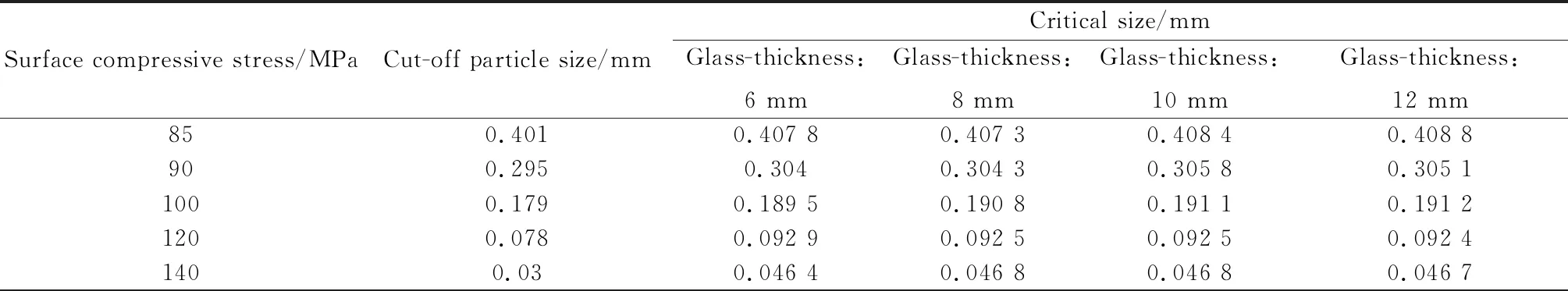

根據不同的玻璃厚度及表面壓應力,計算得到對應降低自爆率百倍的臨界尺寸如表1所示。可以發現,壓應力越大,所選取的臨界尺寸與對應截止粒徑差值越大。因此,從表中的結果可以看出,在普通鋼化條件下,只要剔除140 MPa對應粒徑0.046 mm以上的結石,即可大幅降低自爆率。

表1 0.003%自爆率臨界尺寸表Table 1 Critical size of spontaneous break rate of 0.003%

3 結 論

(1)玻璃厚度不變時,隨著表面壓應力值的增大,截止粒徑逐漸變小,截止位置與中心面間距逐漸變小,但兩者的變化值均逐漸減少。

(2)表面壓應力不變時,截止粒徑及截止位置均不隨玻璃厚度的變化而變化。

(3)發生自爆的鋼化玻璃其表面壓應力主要集中在95~130 MPa之間,其斷面處的硫化鎳結石粒徑主要集中在0.09~0.24 mm之間,平均粒徑為0.15 mm。

(4)通過排除截止粒徑至0.5 mm區間內自爆臨界曲線下方張應力區面積的1%所對應的臨界尺寸及以上的結石,可對應將現存0.3%自爆率降低至0.003%。