中厚板軋機組合式機架的性能分析

丁鋼

(山東鋼鐵股份有限公司萊蕪分公司 山東萊蕪 271104)

1 前言

機架是軋鋼機的重要組成部件,軋輥的調整裝置、軋輥軸承座和其他裝置都是安裝在機架上。在工作時,機架的強度和變形直接影響軋鋼機的可靠性和帶材的精度,機架要承受全部的軋制力是通過軋輥軸承、軸承座和壓下傳遞,當軋機在工作時,產生的沖擊振動也會傳到機架,所以機架的強度和剛度必須滿足要求,所以關于軋鋼機機架可靠性的研究備受技術人員關注[1-2]。

國內外整體式軋機機架是各個鋼廠的首選,主要是整體式機架的剛性好、重量較輕、結構幾何尺寸小,但是它的缺點同樣明顯,加工制造難度大,煉鋼、鑄造、熱處理和冷加工軋機的能力要求很高,而且整體式機架還受到運輸條件的限制;為了降低制造成本和運輸方面的困難,在整體式機架的基礎上研究出了組合式機架[3-5]。

組合機架的優點是零部件可以分開運輸,運輸很方便,分體制造難度比較小,加工容易成本低,但是整體設備體積比較大,結構尺寸大,現場裝配安裝的要求高。

2 機架的有限元建模與仿真分析

2.1 模型建立

本文的機架模型參數是參考某鋼廠中厚板精軋機進行設置和模型建立的。組合式機架是多個部件分體制造然后裝配起來的,所以結構比較復雜。建模時需要進簡化與假設:機架在軋制過程中只受到軋制力的作用,中間軋制力的傳導損耗可忽略;兩側機架受到的軋制力是相等的,不考慮偏載的現象;在軋制過程中,作用在上下橫梁的軋制力均勻分布,且大小相等,方向相反,軋制力作用點都在橫梁的中間;假設機架為彈性體機架。因此只對機架的1/2結構建立三維模型[6-7]。

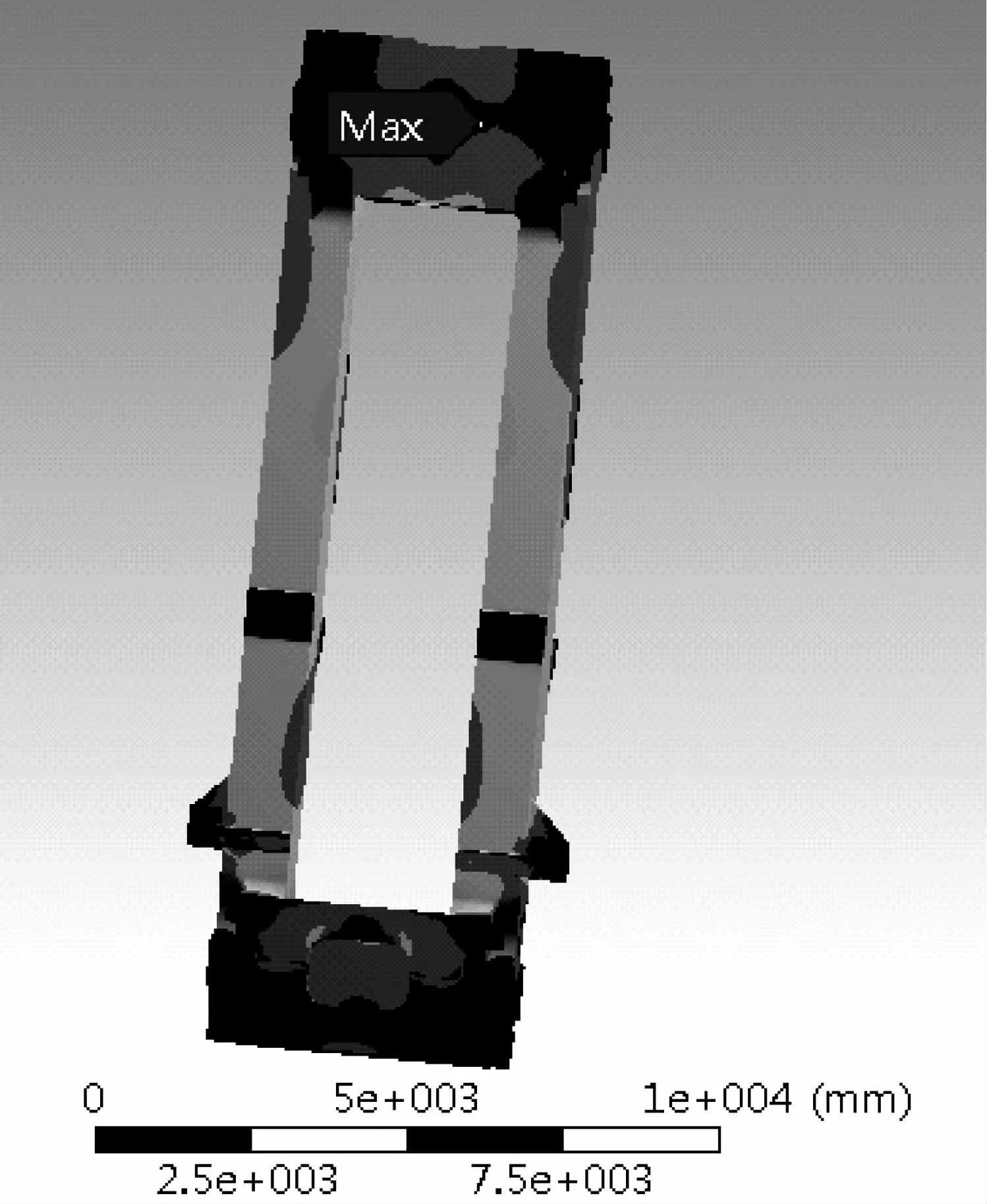

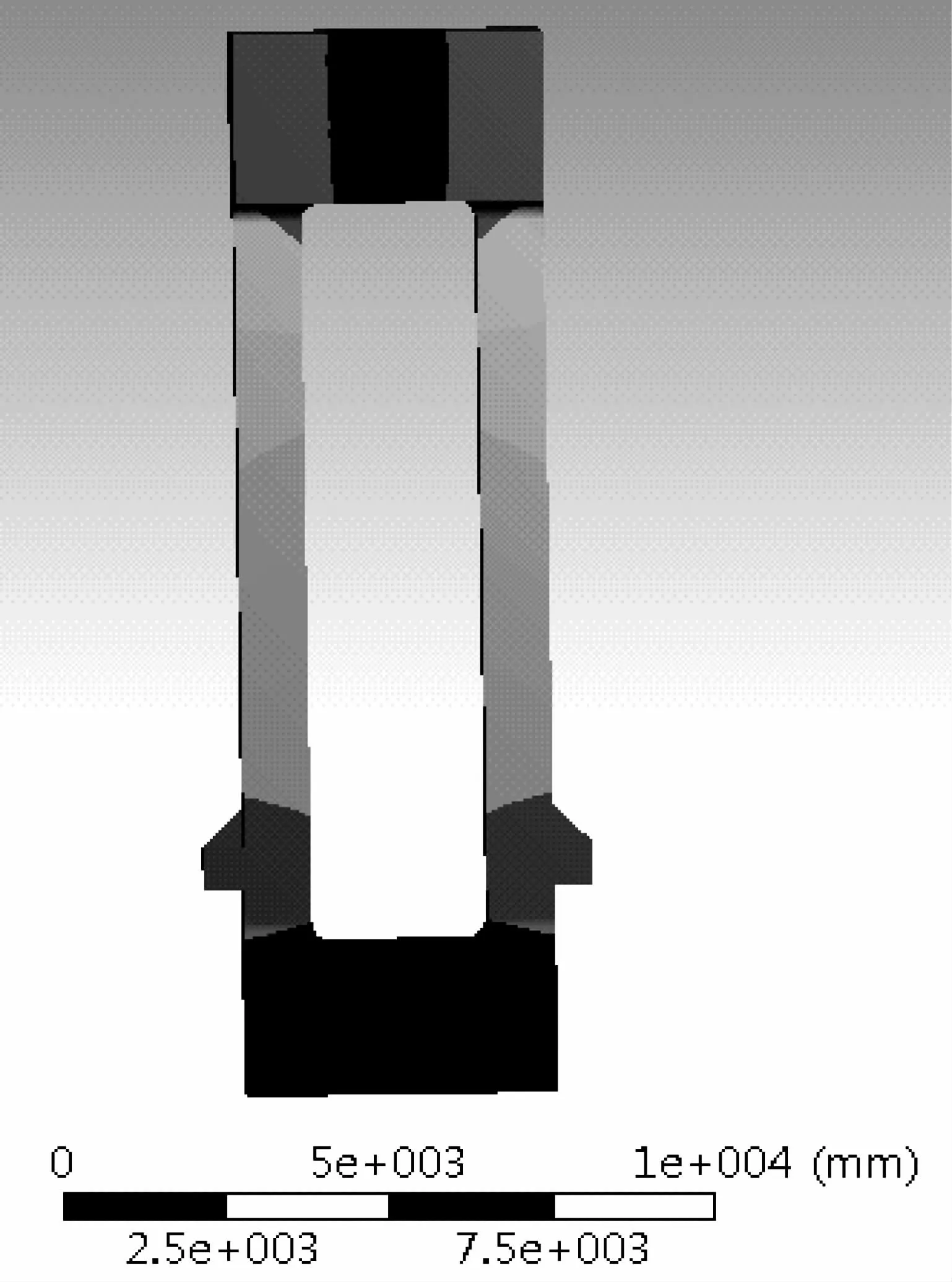

在軋制過程中,組合式機架受到的力是鋼板受到的軋制力的反作用力,壓下裝置傳遞的力作用在上橫梁,下支承輥的軸承座傳遞的制力在下橫梁,受力的位置分別為上橫梁螺母孔的承壓面上和下橫梁的軸承座的承壓面上,故對組合機架施加載荷選擇的種類為面載[8],模型如圖1。

圖1 組合機架三維ANSYS受力模型

2.2 仿真結果分析

(1)不同預緊力的影響

組合式機架采用的主要聯接方式為螺栓聯接,即螺栓拉桿預緊,在裝配的時產生預緊力,通過仿真計算可得出不同預緊力下對機架強度、剛度、橫梁與立柱的配合間隙值等影響,總結出預緊力對剛度強度和間隙值的影響規律,然后用最佳預緊力值進行參數設置對機架進行有限元分析。

眾所周知,預緊力越大,組合機架局部產生的應力就越大。為了控制螺桿預緊力對機架局部應力值的影響,在仿真過程中,設置軋制力為105kN,并設置多組不同預緊力,在多種預緊力工況下對仿真結果進行分析,得到了不同預緊力(大螺桿)下上橫梁與立柱開裂時的最大間隙關系曲線,如圖2所示。在預緊力施加的范圍之內,當預緊力越大時,機架產生的縱向變形就越小,所以立柱與上橫梁配合處的間隙就越小。當把間隙值控制在機架可承受的范圍之內時,所采用的預緊力就可以滿足要求。從圖2中可以看到當無預緊力時,在受到軋制力的作用下,機架產生的縱向變形比較大,開裂間隙最大,約為1.2mm;當機架的大螺栓和小螺栓預緊力為4000kN和2000kN以上時,上橫梁和立柱的間隙小于0.2mm,此間隙值相對于機架整體尺寸可以忽略不計,即在軋制中,這種情況下可以視為機架不開裂。

圖2 緊力與間隙值關系

(2)機架應力分析

在軋制過程中,組合式機架在受到軋制力的作用下局部位置會產生應力集中的現象,致使機架的強度降低,甚至發生失效,所以在軋機過程中對機架進行應力分析是非常必要的。設置機架的預緊力為大螺栓4000kN和小螺栓2000kN,經過仿真得到機架的等效應力如圖3。從結果中可以看出機架的應力在豎直方向呈遞減規律分布的,應力值都小于機架材料的許用應力,這證明在軋制過程中組合機架是安全的。在機架中發生應力集中的局部位置,可以采取措施降或避免低應力集中,比如可以增大承壓面的面積或者是適當的增加圓角的弧度。

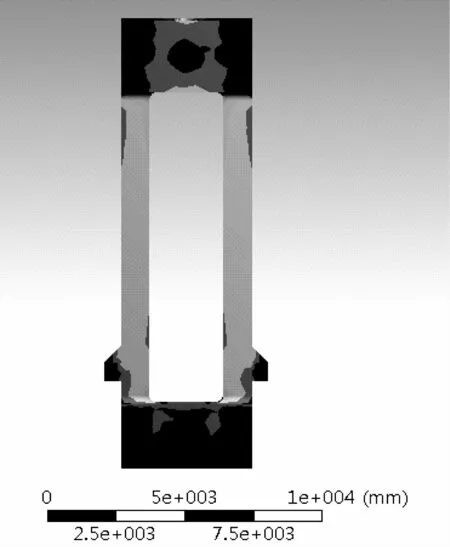

(3)機架應變分析

組合式機架在軋制過程中受到軋制力的同時會產生變形,為保證機架在軋制過程中可以正常進行,因此必須對機架進行了應變分析,機架的等效應變如圖4。

圖3 組合機架的等效應力

圖4 組合機架的等效應變

由仿真結果可知:機架最大變形量發生在上橫梁和螺母的承壓面處,變形量約為1.2mm,這個位置也是承受應力最大處,所以發生的變形量也是最大的。機架其它位置的變形量都小于1.2mm,而且機架上立柱地腳螺栓與預緊螺栓的接合面出沒有發生任何形變。

3 組合機架強度和剛度校核

在機械設計中,機械部件的所受到的最大應力小于部件的許用應力,則說明滿足設計要求。本機架零部件材料為ZG310-570,此種材料的強度極限為570MPa,根據機械設計手冊對機架的安全系數進行選取為10,則機架的許用應力為:

由仿真結果可知機架的強度滿足要求。

在有限元分析中對組合式機架施加載荷為最大軋制力105kN,在Z方向的變形云圖中得到機架豎直方向的總變形量為:

軋機正常工作時所需要的剛度為:

式中:P——單片機架所受到的軋制力,kN;

由機架的剛度定義可知:這臺軋機組合機架在軋制力為37664.78kN時產生的彈性形變為1mm,軋機機架剛度是衡量軋機可靠性的一個重要指標,如果機架剛度越大,說明機架產生的彈性變形量就越小,這樣軋制得到的鋼板尺寸精度就越高。一般軋機機架的剛度系數為5500~6500kN/mm[9],說明此機架的剛度完全符合要求,能滿足軋機正常工作。

4 整體機架與組合機架的對比

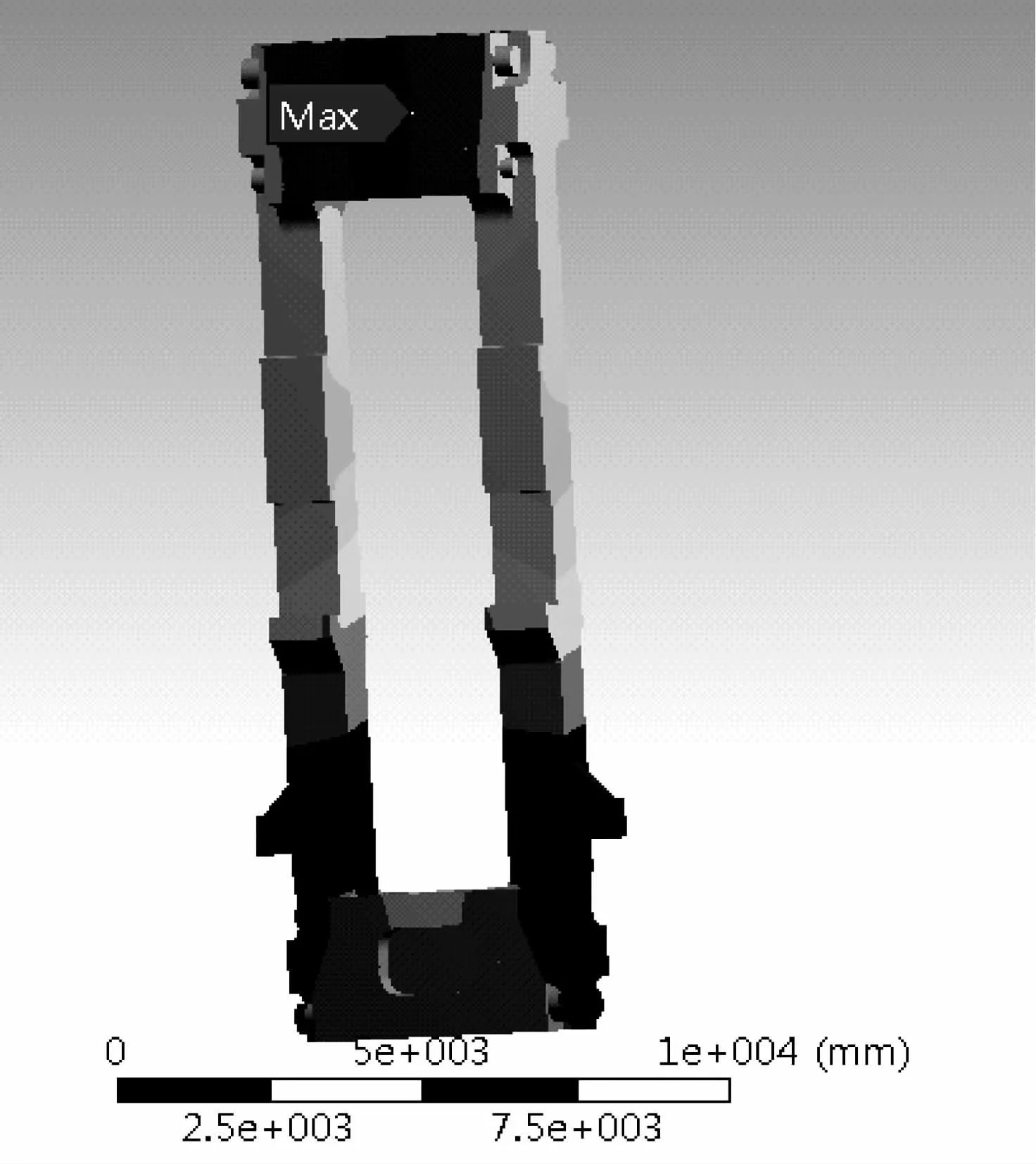

考慮到對組合機架的強度剛度做一進步的研究,因此對整體式機架也進行了有限元的分析,得到其剛度和強度,與組合式機架進行一下對比。但是為了保證結果的準確性和精確度,整體式機架的幾何尺寸、施加的載荷大小,約束條件,都與組合式機架一樣,這樣才能更加明顯得到兩者對比的結果,整體式機架的等效應力圖如圖5所示:

由圖3和圖5可看出兩個不同機架的危險點都在壓下螺母的承壓面的邊緣處,危險點都在螺母的承壓面處。與組合機架相比,整體式機架的應力要低,說明整體式機架的強度更好,發生失效的概率更低,但是兩者之間應力值相差不是很大。

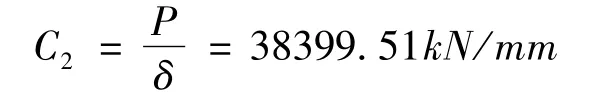

由圖6可以看出Z方向的總變形量為:

軋機正常工作時所需要的剛度為:

同理,由機架的剛度定義可知軋制力為38399.51kN時會使此整體式軋機機架產生1mm的彈性變形,兩者進行比較的所有條件都相同,對兩者的剛度進行一個比較:

圖5 整體機架的等效應力

圖6 整體式機架的等效應變圖

上式的計算結果說明組合機架的剛度為整體式機架剛度的98.1%,差別不大。整體式機架和組合式機架的最大等效應力均發生于上橫梁與壓下螺母的環形承壓面處且都是圓角處的應力,這說明兩種機架的應力分布相近。整體式機架和組合式機架的最大等效應力兩者相差不大。

兩種機架的強度和剛度對比進行綜合分析,可以得出:在剛度、強度和使用壽命上組合式軋機機架都可以替代整體式機架,而且組合式機架還有能夠節省加工制造和運輸成本等更多的優點。

5 結論

(1)通過模擬不同預緊力下組合式機架的應力分布、應變和相應的剛度,得出結論:預緊力越大,上橫梁與立柱的開裂間隙越小,綜合考慮組合式機架的縱向變形、開裂間隙值、最大等效應力等,并結合實際情況確定了最佳預緊力的范圍。

(2)通過對軋機組合機架進行軋制過程模擬仿真后,結果得出機架的最大等效應力和等效變形都發生在上橫梁壓下螺母的環形承壓面處,在豎直方向呈遞減規律分布的,而且應力值都小于機架材料的許用應力,這證明在軋制過程中采用組合機架是安全的。

(3)對相同規格的整體式機架進行模擬仿真后,對比結果發現組合機架在強度和剛度方面都與整體式機架基本一致,證明組合式機架從剛度和強度上基本都能滿足設計要求,所以兩者在工作時可以相互進行替代。