同步CFD技術在模塊式小型堆非隔離管道熱分層分析中的應用

趙 禹,曾 暢,任 云,賴建永,何 迅,余小權

(中國核動力研究設計院,四川 成都 610213)

流體在重力場的作用下,垂直方向的溫度分布不均勻引起的密度差會產生流動中的熱分層(thermal stratification)或自然對流現象。熱分層現象經常出現在化工、能源等工業過程,以及大氣、海洋等自然現象中。

在核電廠中存在著一端連接反應堆一回路高溫高壓流體系統,一端連接相對低溫的輔助系統,在正常運行是與一回路系統隔離,而當輔助系統投運后與一回路系統相連通,存在著典型的熱分層現象:這些非隔離管道管中存在熱分層流型。這種流型的兩種不同溫度層之間缺少充分混合,在水平(或準水平)管道的橫截面上產生不均勻的溫度分布。這種溫度分布的重復出現增加了設備和管嘴處出現疲勞失效(貫穿管壁裂紋)的可能性。

從我國在役電廠的運行經驗來看,與一回路連接的非隔離管道普遍存在熱分層現象。在已經運行二十余年的大亞灣核電站和秦山核電站中,已經發現由于管道熱分層導致的不同程度的熱腐蝕現象。從世界范圍來看,相關研究表明:在近30年的世界范圍內的核電廠中,管道的熱分層、熱循環、熱震蕩現象導致了大量管道破裂事故。美國核管會(NRC)發布的88-08公告和88-11公告,要求所有在役或在建核電廠必須對穩壓器波動管等非隔離管道熱分層進行分析論證,確保其結構完整性。

通過核電廠的定期維修和在役檢查,可以發現部分重要的核級管道的熱分層現象,然而核電廠存在大量可能存在隱患的管道,核電廠在役檢查工作受到窗口期時間的限制不可能做到全部檢查,目前我國核電廠普遍在論證延長換料周期,致使在役檢查工作量增加而時限進一步縮短。迫使目前我國新建核電廠(包括“華龍一號”等堆型)采取理論分析與在役疲勞監測等手段完善核電廠的運行管理。對非隔離管道采用CFD技術在不同運行工況下進行流場分析可以直觀的判斷熱分層現象的嚴重程度,以及量化處理各工況下的溫度分布數據,是在核電廠大量管道中甄別出需要在役檢查關注的部分管道的有效途徑,并且可以量化處理溫度分布數據作為管道應力與疲勞分析的基礎。

本文以模塊式小型堆作為研究對象。與其他核電機組一樣,模塊式小型堆同樣存在與高溫一回路相連的輔助系統管道,因此同樣不可避免管道熱分層問題。

1 模型建立、網格劃分及計算工況

1.1 分析模型建立

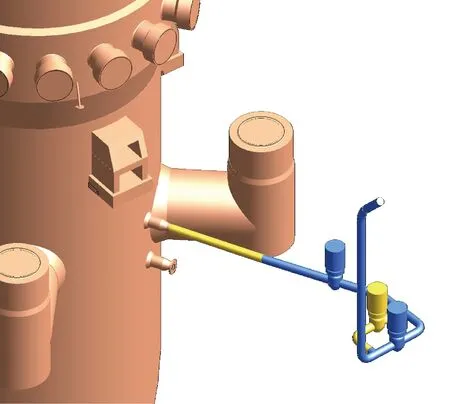

首先利用三維管道設計平臺PDMS,調出需要進行CFD分析的管路系統(以非能動余排返回管線為例,如圖1所示),查詢所需的三維坐標。

圖1 PDMS管路系統模型Fig.1 Piping system model of PDMS

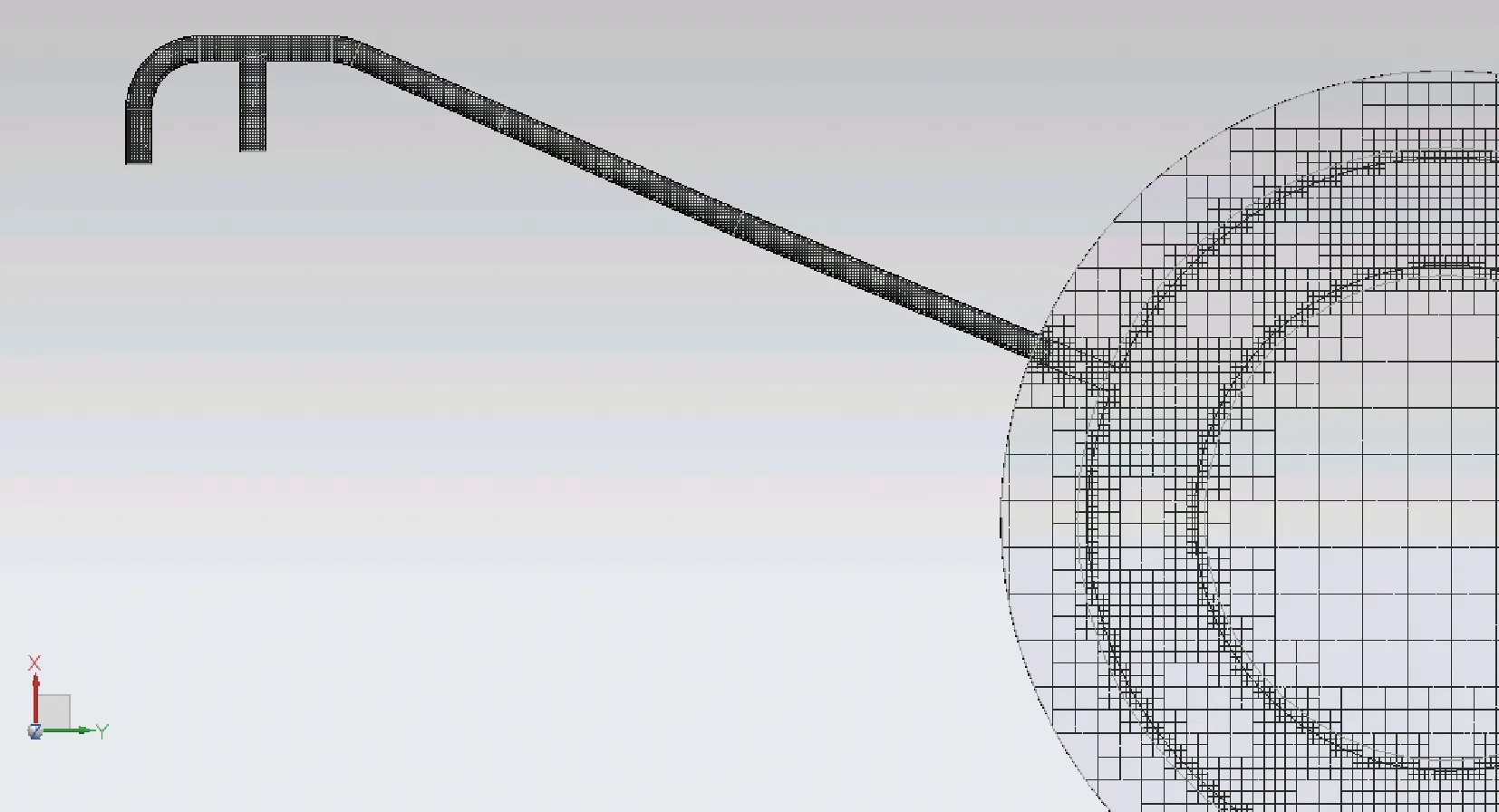

進而,在UG NX中建立管路系統的三維模型,同步CFD軟件自動提取的流體域(見圖2),管路CAD模型即為固體域。

圖2 FloEFD自動提取流體域Fig.2 Extraction of fluid domain by FloEFD

使用傳統CFD分析工具時,首先需要提取流體域和固體域。但是在同步CFD軟件使用過程中,用戶只要建立真實的管路CAD模型,同步CFD軟件會自動提取流體域和固體域,大大節省了建模時間。

1.2 網格劃分

同步CFD技術采用笛卡爾網格技術,即計算單元的邊界是正交于笛卡爾坐標系軸,任何CFD計算都是在一個立方體的計算區域里面進行的。

基本網格設置和加密網格設置后生成的網格數量為499 924,其中流體域的網格數量為184 958,固體域的網格數量為135 372,部分網格(網格內既有流體又有固體)數量為179 594。

圖3分別給出了不同截面的流體、固體及部分網格,從圖中可以看出,笛卡爾網格在管路內和管壁上分布適當。

圖3 不同截面網格分布Fig.3 Grid distribution of sections

1.3 計算工況

本文針對模塊式小型堆的非能動余熱排出系統(PRS)返回管道,通過分析這些非能動系統投運工況,并考慮處于隔離狀態出現微小泄漏的情況,本文采用CFD分析分析的典型工況如表1所示。

表1 非能動余排返回管線CFD分析工況

1.4 邊界條件

依據模塊式小型堆工程設計參數,并經過對上述非能動系統管道的各分析工況,給出上述非能動余熱排除返回管道CFD分析工況對應的邊界條件如下。

對于工況1:反應堆壓力容器接口為靜壓邊界條件(壓力15 MPa,溫度323.4 ℃),其余端口封閉;保溫段外壁面對流換熱系數0.3 W/m2k,非保溫段外壁面對流換熱系數17 W/m2k,環境溫度27 ℃。

對于工況2:反應堆壓力容器接口為靜壓邊界條件(壓力2 MPa,溫度180 ℃);余排泵入口處為體積流量邊界條件(余排泵額定流量為93 m3/h),其他邊界與工況1一致。

對于工況3:端口4處壓力2 MPa,溫度180 ℃;端口1處的流量分別為186 m3/h,其余端口封閉;保溫段外壁面對流換熱系數0.3 W/m2k,非保溫段外壁面對流換熱系數17 W/m2k,環境溫度27 ℃。

2 計算結果分析

2.1 工況1結果

對于工況1初始流體和固體溫度均設置為282.6 ℃,隨著與管路外環境發生熱交換,管路及內部流體溫度逐漸降低,管路系統內的流體和環腔內的流體發生摻混和熱交換;當管路與環境換熱量達到穩定,管路系統內各處的溫度也保持不變,此時管路系統進入穩態工作,停止計算。

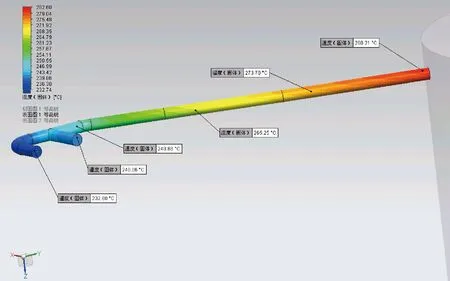

整個PRS返回管路系統管路外壁面的溫度分布如圖4所示,從圖中可以看出,管路溫度從入口280 ℃到第一個水平彎管前下降到265 ℃,溫度梯度約15 ℃;到端口1、2分別下降到240 ℃和232 ℃。溫度在這些地方急劇下降,表明了這些地方有明顯熱分層,需要考慮熱應力及循環熱沖擊對管路壽命的影響。

圖5給出了管路和環腔內的溫度及流場分布情況,圖中可以明顯看出,由于溫差影響造成水的物性不同,進而引起管道內浮力驅動流動,并形成明顯漩渦;這些微弱的渦流管路入口一定距離內會促進反應堆壓力容器與非能動余排返回管線的熱量交換。

圖4 PRS返回管線溫度分布(工況1)Fig.4 Temperature distribution ofPRS return pipe(Condition 1)

圖5 PRS返回管線流場分布(工況1)Fig.5 Flow field of PRS return pipe(Condition 1)

2.2 工況2結果

初始流體和固體溫度均設置為282.6 ℃,隨著端口1、2處60 ℃的低溫水的流入,管路系統內的流體和環腔內的流體發生摻混和熱交換,同時與管路外環境發生熱交換,管路及內部流體溫度逐漸降低;當管路與環境換熱量達到穩定,管路系統內各處的溫度也保持不變,此時管路系統進入穩態工作,停止計算。

圖6給出了管路及環腔內流體溫度分布,從圖中可以看出,60 ℃的低溫水從端口1、2,流入環腔后,與高溫水摻混,在接口附近形成低溫區,溫度約180 ℃。從管路和環腔外壁面溫度分布情況,可以看出,在管路與環腔接口附件,溫度從60 ℃變化到274 ℃,溫度梯度非常大,需要考慮熱應力及循環熱沖擊對環腔接口處結構的影響。

圖6 PRS返回管線溫度分布(工況2)Fig.6 Temperature distribution ofPRS return pipe(Condition 2)

2.3 工況3結果

初始流體和固體溫度均設置為282.6 ℃,隨著與管路外環境發生熱交換,考慮端口閥門有流量為0.227 m3/h(1 gpm)的泄漏,當管路與環境換熱量達到穩定,管路各處的溫度也保持不變,此時管路系統進入穩態工作,停止計算。

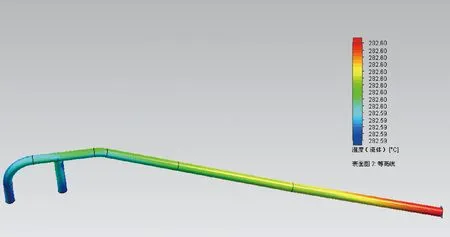

整個管路系統管路外壁面的溫度分布如圖7所示,從圖中可以看出,達到穩定后管路溫度升高至282.6 ℃,基本沒有熱分層現象。

圖7 PRS返回管線溫度分布(工況3)Fig.7 Temperature distribution ofPRS return pipe(Condition 3)

4 結論

通過將同步CFD技術應用于模塊式小型堆的非能動系統連接管道進行流場分析,可以得到以下結論:

1)當管道內流體無強制流動或者只有微弱流動時,熱流體的浮升力占據主導,容易在水平管段上產生熱分層現象。

2)為削弱流體浮升力在重力方向的作用,增加水平管道布置的坡度有利于緩解熱分層現象。此外,在熱管道入口增加布置豎直管道有利于緩解管道熱分層現象。

3)在管道接管嘴處,特別是冷、熱流體交匯的情況,容易產生熱沖擊,需要考慮熱應力及循環熱沖擊對管路壽命的影響。在管道的保溫段與非保溫段的分界面上溫度梯度較大,需要在電廠運行及在役檢查中給予關注。同時,應考慮減少過多溫度偏差、流體沖擊、運行介質控制等措施。

4)采用同步CFD技術兩周內完成了小堆非能動系統管道的流場分析工作(傳統CFD軟件1~2個月的工作量),充分證明了同步CFD軟件可以高效的分析熱流體管道中熱分層現象,因此在核電工程設計中廣泛應用,并成為將來工程設計的發展趨勢。