DR檢測技術(shù)在空調(diào)零部件焊接領(lǐng)域的應(yīng)用

馮韶楠,苗立亞,孫 剛,尹亮亮,張 杰

(格力電器(石家莊)有限公司, 石家莊 050000)

隨著經(jīng)濟(jì)社會的發(fā)展,消費(fèi)者對產(chǎn)品質(zhì)量的要求越來越高。蒸發(fā)器、冷凝器及節(jié)流裝置作為空調(diào)的核心部件,在空調(diào)正常運(yùn)轉(zhuǎn)過程中起著重要作用。而焊接[1]作為連接這些部件的最有效方式,其質(zhì)量對空調(diào)的使用性能至關(guān)重要。目前空調(diào)零部件的焊后缺陷主要有:焊堵、焊瘤、氣孔、未熔合、蝕穿、熔深不足等;其中焊瘤、蝕穿及未熔合均可通過外觀識別檢出,但焊堵、氣孔及熔深不足等缺陷不易識別且難以檢出。同時現(xiàn)階段的破壞性解剖抽檢,不僅勞動強(qiáng)度大,檢測成本高,并且難以準(zhǔn)確檢測焊接質(zhì)量,因此引入無損檢測技術(shù)具有重要意義。

數(shù)字射線檢測技術(shù)(Digital radiographic testing,DR)為可獲得數(shù)字化圖像的射線檢測技術(shù)[2-4],可在不破壞構(gòu)件的前提下對焊縫缺陷進(jìn)行準(zhǔn)確、高效地識別,相較于原有破壞性解剖手段,該技術(shù)具有獨(dú)特的優(yōu)勢,能有效保障空調(diào)零部件的焊后質(zhì)量。

圖1 數(shù)字射線檢測原理示意

1 數(shù)字射線檢測技術(shù)原理與試件制備

1.1 基本原理

數(shù)字射線檢測基本原理如圖1所示,檢測時射線源釋放X射線,射線穿過被檢測的工件后攜帶有工件內(nèi)部的組成信息,并被平板探測器接收,探測器將所接收到的X射線光子轉(zhuǎn)換為數(shù)字信號,數(shù)字信號再被計算機(jī)接收后轉(zhuǎn)換為數(shù)字圖像,最終在顯示器上顯示出來,根據(jù)所顯示的圖像可判斷出工件內(nèi)部是否存在缺陷以及存在缺陷的信息。

1.2 DR檢測系統(tǒng)組成

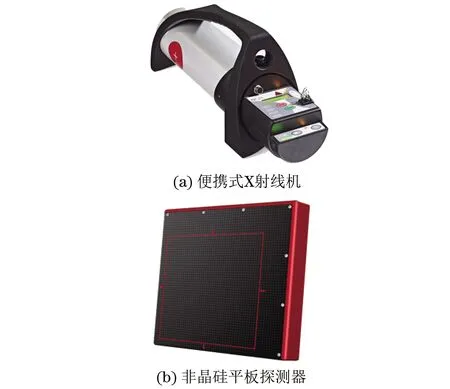

DR檢測系統(tǒng)主要由成像部分和控制部分組成,成像部分主要有X射線機(jī)和平板探測器,如圖2所示;控制部分則由成像軟件和計算機(jī)工作站組成。

圖2 成像部分的主要部件

采用ICM的便攜式X射線機(jī)(型號IXS160BP400)進(jìn)行試驗(yàn),其主要參數(shù)為:最大管電壓160 kV,焦點(diǎn)尺寸為0.8 mm×0.7 mm;其中平板探測器采用奕瑞Eart0505XN平板探測器,平板類型為非晶硅,像素尺寸為85 μm,外觀尺寸(長×寬×高)為186 mm×183 mm×60 mm,成像區(qū)尺寸(長×寬)為13 cm×13 cm,使用溫度為-10~50 ℃,質(zhì)量約為2 kg。

1.3 試件制備與檢測參數(shù)

焊接件主要材料為TP2紫銅及黃銅,焊接方式為火焰釬焊,采用中性焰內(nèi)外焰往復(fù)擺動式加熱焊接[5],焊接過程中根據(jù)施焊材料的物理特性合理選擇釬料和釬劑。試件為隨機(jī)選取試樣與預(yù)制缺陷試樣,隨機(jī)選取試樣均為外觀檢測合格(無明顯焊接缺陷)試樣。檢測試件的規(guī)格 (直徑×壁厚)分別為5 mm×0.23 mm,7 mm×0.6 mm,8 mm×0.65 mm,9 mm×0.71 mm,12 mm×1 mm;試驗(yàn)中的檢測參數(shù)如下:電壓,150 kV;電流,0.4 mA;積分時間,10~15 s;焦距,80~90 cm。

2 試驗(yàn)結(jié)果分析

主要對空調(diào)制造過程中涉及焊接的構(gòu)件進(jìn)行檢測分析,這些構(gòu)件包括換熱器組件、集氣管管接頭、過濾器和四通閥組件等,分別從焊接缺陷檢測分析、裝配間隙及接頭熔深三個方面進(jìn)行檢測分析。

2.1 焊接缺陷分析

圖3所示為換熱器組件焊后的檢測結(jié)果。從圖3(a)中可以看出小彎頭接頭部位缺陷明顯,焊縫中存在大面積焊料未填充現(xiàn)象,該情況與前期使用清潔度較低的彎頭進(jìn)行焊接時的結(jié)果一致,同時表明焊件表面清潔度對焊接質(zhì)量存在重要影響;圖3(b)為軟件強(qiáng)化后的缺陷對比圖,可以看出通過增強(qiáng)圖像對比度可實(shí)現(xiàn)對缺陷的準(zhǔn)確識別。為了驗(yàn)證檢測結(jié)果,對檢測彎頭進(jìn)行解剖,結(jié)果如圖4所示,可見彎頭焊縫處存在大面積焊料未填充現(xiàn)象,焊料沿螺紋管進(jìn)行潤濕鋪展,與檢測結(jié)果一致。

圖3 換熱器組件的檢測結(jié)果

圖4 缺陷件解剖示意

圖5 單向閥檢測結(jié)果

2.2 裝配間隙檢測結(jié)果分析

圖5為單向閥兩側(cè)毛細(xì)管及配管焊接接頭的檢測結(jié)果。單向閥管端為壓制成型件,配合毛細(xì)管凸臺實(shí)現(xiàn)定位,焊接過程中毛細(xì)管會因彎制應(yīng)力發(fā)生回彈而致使配管裝配不到位。從圖5中可看出:單向閥兩側(cè)焊縫存在明顯的氣孔缺陷,并且毛細(xì)管及配管裝配、配合狀態(tài)可有效識別;毛細(xì)管裝配長度大于焊縫,可避免使用中雜質(zhì)沉積堵塞毛細(xì)管而影響空調(diào)整機(jī)的使用性能,即配管長度及間隙可有效滿足使用要求。

管接頭為帶螺紋黃銅構(gòu)件,與紫銅管焊接形成固定接頭。其結(jié)構(gòu)特點(diǎn)決定了焊縫較厚(3~4 mm),而與配管存在較大的厚度差,并且兩種材料的物理性質(zhì)差異會使得檢測過程中存在顯著的邊蝕效應(yīng),嚴(yán)重影響構(gòu)件的檢測分析。

圖6為采用輔助工裝后的檢測結(jié)果,可以看出焊縫熔深滿足工藝要求,焊接質(zhì)量良好,但管接頭與銅管之間的配合存在一定的間隙。

圖6 管接頭檢測結(jié)果

2.3 熔深檢測結(jié)果分析

圖7 過濾器檢測結(jié)果

圖7為過濾器的檢測結(jié)果,從圖中可以看出,過濾器內(nèi)部濾網(wǎng)結(jié)構(gòu)清晰,同時對焊縫部分圖像進(jìn)行放大處理后可看出焊縫左側(cè)存在一定程度的焊料不足,但經(jīng)測量分析焊縫熔深滿足公司的質(zhì)量要求。

檢測前,為了檢測管接頭類構(gòu)件的焊接熔深質(zhì)量,可以通過減少焊料添加量制備試件。

管接頭試件的檢測結(jié)果如圖8所示,可見,由于釬料添加不足,焊縫存在顯著的熔深不足缺陷;如圖8(a)所示,與樣件制備過程中焊料添加不足相吻合,右側(cè)焊縫存在顯著熔深不足。為進(jìn)一步驗(yàn)證檢測結(jié)果,將樣件旋轉(zhuǎn)180°再次進(jìn)行檢測,結(jié)果如圖8(b)所示,在左側(cè)焊縫發(fā)現(xiàn)了缺陷且缺陷形狀與圖8(a)所示的一致,經(jīng)分析軟件測量,缺陷尺寸為2.63 mm,不滿足質(zhì)量要求。

圖8 管接頭熔深檢測結(jié)果

3 結(jié)論

(1) 對于空調(diào)管路系統(tǒng)焊接構(gòu)件,通過射線檢測技術(shù)可實(shí)現(xiàn)對焊縫缺陷、構(gòu)件裝配間隙及焊縫熔深的可視化檢測。

(2) 針對空調(diào)換熱器構(gòu)件,采用數(shù)字射線檢測技術(shù)可實(shí)現(xiàn)彎頭焊接質(zhì)量的準(zhǔn)確識別,并且通過分析軟件的優(yōu)化,可實(shí)現(xiàn)焊縫缺陷的準(zhǔn)確化表征。

(3) 相較于破壞性檢測手段,數(shù)字射線檢測技術(shù)的應(yīng)用在降低檢測成本的同時,可明顯提高焊接質(zhì)量的檢測分析效率。