水泥行業煙氣氮氧化物控制技術及其應用

唐小春(廣西魚峰集團有限公司,廣西 柳州 545001)

0 前言

氮氧化物(NOx)作為大氣的主要污染物之一,主要來自于工業生產的高溫燃燒過程,如工業鍋爐、礦石冶煉、廢棄物焚燒、化工燃燒等。大氣中氮氧化物帶來的環境問題,包括在大氣環境中形成酸雨和光化學煙霧,給人們的身體健康、植被和農作物等帶來很大的危害,早已受到世界各國的關注,世界各國技術人員對工業過程氮氧化物排放控制技術及措施,也開展了較多的理論研究和實踐應用研究。

1 水泥工業煙氣氮氧化物排放控制要求

水泥工業作為國民經濟重要的支柱產業之一,其生產工藝中核心過程之一為水泥熟料的高溫煅燒過程,主要采用煤、石油、天然氣等化石燃料燃燒提供熱量,此高溫煅燒過程不可避免地為氮氧化物的形成創造了條件。水泥工業煅燒過程中產生的氮氧化物排放需要進行控制,以減少其對大氣的污染。

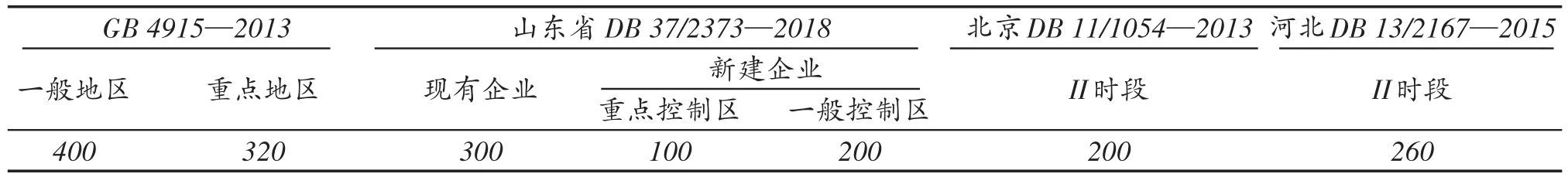

近年來,國家相關部門相繼出臺了一系列控制水泥生產NOx排放的政策及排放標準,這一方面是為了應對日益突出的環境污染問題,同時也符合國人對自身健康、美好生活環境的要求。最新國標《水泥工業大氣污染物排放標準》(GB 4915—2013)中規定水泥窯煙氣氮氧化物排放標準為:一般地區400 mg/m3,特殊地區320mg/m3。一些省份及地區為加強本地水泥工業環保排放控制,改善大氣環境質量,也發布了相關地方排放標準,見表1。

近幾年,國家及地方陸續頒發了“藍天保衛戰”、大氣污染防治“三年作戰計劃”等相關文件,地方陸續對水泥窯廢氣中的主要污染物提出了超低排放限值要求,如河北地區達到50 mg/m3、河南地區達到50~100mg/m3、江蘇地區達到100mg/m3,還有四川、廣東、湖北、浙江等省的一些區域也提出了超低排放指標要求。

2 水泥工業煙氣氮氧化物控制技術簡介

2.1 低氮燃燒技術

低氮氧化物燃燒技術,包括低氮燃燒器和分解爐分級燃燒技術。低氮燃燒器是通過調整和優化燃燒器的燃料與空氣分配及燃燒條件,降低燃料燃燒過程中的氧氣濃度,從而減少燃料在燃燒過程中產生的氮氧化物。

分級燃燒脫氮技術的中心思想是建立燃料的還原燃燒區,在該還原燃燒區內,燃料在缺氧環境下燃燒,一方面減少過剩氧條件下產生的氮氧化物,另一方面利用缺氧燃燒過程產生的還原性氣體,對形成的氮氧化物還原去除,從而降低氮氧化物的排放。

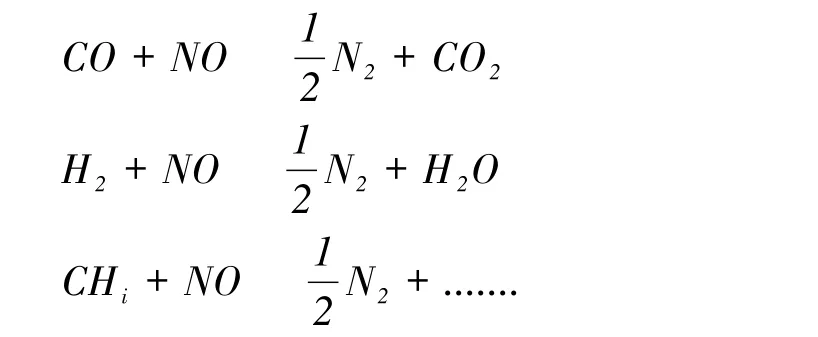

其主要反應如下:

對于水泥生產的燒成系統而言,一般是在窯尾分解爐下部及錐部區域,通過將煤粉分層送入到燃燒區域,在兩層煤粉燃燒點之間建立還原燃燒區,從而利用該區域的缺氧燃燒產生CO、H2、CH4等還原劑,以實現與從回轉窯而來的煙氣中的NOx發生氧化還原反應,將NOx還原成N2,同時,該還原區域還可減少窯尾燃料自身燃燒產生的氮氧化物。

分級燃燒脫氮工藝過程主要包括煤粉儲存、計量及輸送和煤粉均布噴射燃燒系統,該技術具有以下特點:①對NOx排放控制效果較好,NOx脫除率可達到30%~40%;②僅對原有煤粉噴射系統進行少量改造,建設及安裝周期短,投資成本低,無額外運行成本低;③操作簡易,不影響水泥正常生產;④由于采用水泥煅燒所用燃料,未引入其它脫氮還原劑,不用考慮二次污染問題。

表1 國內相關標準中水泥窯廢氣氮氧化物排放限值 mg/m3

目前,低氮燃燒器在國內外應用較多,能實現一定程度的氮氧化物控制效果,若再結合分級燃燒技術,可在較低的投資和運行成本情況下,實現較好的氮氧化物控制效果。

2.2 選擇性非催化還原技術(SNCR)

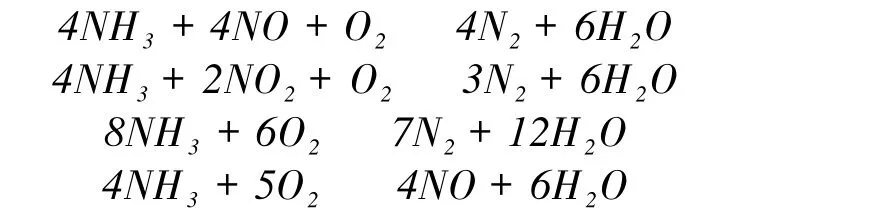

選擇性非催化還原法(SNCR)是將氨或尿素等還原劑噴入爐內之高溫區,將氮氧化物分解成N2與O2的方法。以氨水作為還原劑為例,SNCR技術的原理為:利用氨水中的NH3作為還原劑,與NOx(包括NO、NO2)發生氧化還原反應,將氮氧化物還原為N2。相關的化學反應過程如下:

水泥窯SNCR工藝過程為:將質量濃度為20%~25%的氨水通過泵送、霧化噴槍噴入到窯尾分解爐內,在高溫下與NOx進行選擇性非催化還原反應,將NOx還原成無污染的N2。氨水還原劑噴入的溫度區間對脫氮效果至關重要,反應溫度過高或過低,均會影響脫硝效率,結合水泥燒成系統的溫度分布特點,在窯尾分解爐的氨水噴入區域的合適溫度區間為900~980℃。

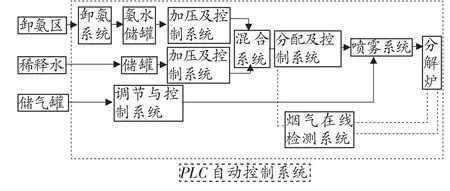

水泥窯SNCR系統組成主要有噴霧系統卸氨泵調節閥組單元、氨水儲存單元、氨水計量輸送單元、稀釋水輸送計量單元、混合單元、稀氨水分配單元、霧化空氣單元、控制單元和噴槍單元等組成。氨水SNCR系統工藝流程圖見圖1。

圖1 氨水SNCR系統工藝流程圖

由于化學反應的限度限制,氨水SNCR脫硝系統使用的氨水形成的NH3若不能完全被氮氧化物消耗,將隨窯尾廢氣排出到大氣中,從而造成二次污染,因此需要關注SNCR氨水脫硝系統運行過程中窯尾廢氣中NH3的逃逸情況,并合理調整工藝參數。

2.3 選擇性催化還原法(SCR)

選擇性催化還原法(SCR)是在有催化劑存在的條件下,在較低溫度下利用還原劑將煙氣中氮氧化物還原為N2的過程。SCR技術在冶金、電力行業應用較多,也較為成熟。而SCR技術在水泥行業應用則較少,究其原因,一方面是目前所用控制技術尚能滿足水泥行業氮氧化物排放要求,另一方面是水泥窯煙氣的物化條件與冶金、電力行業相差較大。

將SCR技術應用到水泥工業中,需要根據水泥工藝及其煙氣的特性,選擇合適的廢氣接入位置,可考慮兩種選擇:一是將SCR設備安裝在除塵器之前,這時煙氣溫度較高,可滿足催化還原反應要求,但由于粉塵濃度過高,會造成催化劑磨損和堵塞。另一種選擇是將SCR設備安裝在除塵器之后,這時粉塵濃度非常低,沒有了催化劑堵塞問題,但由于溫度下降較多,催化還原反應溫度不夠。因此,選擇合適的催化劑是SCR技術能否成功應用到水泥工業的主要控制因素。

2.3 水泥工業煙氣氮氧化物控制技術比較及選擇

在以上幾種氮氧化物控制技術中,低氮燃燒器現已在水泥工業中廣泛應用,但其脫氮效果有限,不能滿足水泥窯氮氧化物排放要求。

SCR在冶金、電力行業應用較多,脫氮效率也很高,可以達到較低的排放濃度,但是其在水泥工業應用尚較少,主要原因是尚沒有合適的低廉催化劑以適應水泥窯工藝及煙氣特點,雖然今年有寥寥幾家水泥廠首次使用了SCR脫氮技術,但是其投資成本、運行成本均較高,尚未被大多數水泥企業接受。

分級燃燒法和SNCR脫氮技術在目前水泥生產使用較廣泛,因其具有一次性投資少、占地小、布置簡單、運行成本低等優點,且既可以單獨使用,也可以聯合使用,在聯合使用時可達到較好的脫氮效果。

水泥窯分級燃燒脫氮和SNCR脫氮技術的性能參數比較見表2。

表2 NOx控制技術的對比

結合現有水泥生產氮氧化物控制技術應用實踐情況,大多數水泥窯在使用低氮燃燒器及SNCR雙重措施情況下,并配合生產系統的穩定操作,可以將氮氧化物排放控制在400mg/m3以下,再結合分級燃燒技術,可進一步將氮氧化物排放控制在320mg/m3以下,這也是國標GB 4915—2013中規定的特殊地區水泥窯氮氧化物排放限值。

因此,對于一般情況,現有常規脫氮技術及其組合,是可以滿足國標要求的,而對于特殊地區的一些超低排放要求,則需要進一步增選效率更高的脫氮技術,如近年開始實施應用的高效SNCR脫氮技術,以及適合水泥窯使用的SCR脫氮技術。

3 水泥窯氮氧化物控制實踐

本公司位于廣西地區的一條新型干法水泥熟料生產線,設計產能為2500t/d熟料,實際產能為2800 t/d,窯尾采用單系列5級預熱預分解系統,采用煙煤作為燃料,配備了氨水SNCR脫氮系統,還原劑為20%~24%濃度氨水,經泵送計量系統,通過6只霧化噴槍將氨水噴入到分解爐出口煙道中,氨水平均用量為0.5m3/h,單位熟料平均用量為3.25kg/t,可將窯尾煙囪氮氧化物排放濃度控制在320mg/m3(10%氧含量)以下,可滿足現行氮氧化物排放限值要求。通過本項目的實踐表明,在氮氧化物排放限值采用國標GB 4915—2013中的特殊地區排放限值要求時,采用常規的SNCR脫氮系統,是可以滿足環保排放控制要求的。若排放標準進一步加嚴,將需考慮增加其它脫氮技術。

4 結語

氮氧化物(NOx)作為水泥行業大氣的主要污染物之一,對環境和人體健康產生較大危害。近年來,國家及地區相關部門不斷提升大氣氮氧化物排放控制要求,要求水泥企業提升氮氧化物排放控制水平。

國內外工業生產技術及環保控制技術經過多年的發展和積累,已經出現了一些成熟的氮氧化物控制技術及相關裝備,并在不同行業中得到實踐應用。如低氮燃燒器、分級燃燒脫氮技術、SNCR脫氮技術等已在水泥行業中得到廣泛應用,這些技術的最佳配合,并借助水泥生產系統的穩定運行及優化操作,完全可以滿足國標中的排放限值要求。但是,近年國內一些省份、地區相繼出臺了水泥行業超低排放標準,對氮氧化物的排放要求超過了歐美發達國家的標準要求,這對氮氧化物排放控制提出了新的要求,除了進一步優化現有水泥窯脫氮技術外,還需將其它行業應用成熟的脫氮技術嫁接到水泥工業中,但這不是簡單的移植,而是要結合水泥生產系統及水泥窯煙氣特點,進行創新、集成,使水泥窯煙氣氮氧化物排放滿足國家、地方的相關排放要求,使整個水泥工業向著健康、環保、高效的方向發展。