液相法制備彩砂用WH-C蘭色料*

崔微微

(江蘇省陶瓷研究所有限公司 江蘇 宜興 214221)

前言

隨著人們審美水平的提高,對建筑色彩的要求越來越高,彩色石英砂顏色多樣、質感豐富、強度高、耐磨性好,廣泛地應用在地面、墻面以及屋面材料中,以提高建筑面的裝飾性和功能性。隨著真石漆、環氧彩砂地坪、玻纖瀝青瓦等建材產品需求量逐漸增大,帶動了彩砂產品的用量,相應地對開發出顏色豐富、色彩鮮艷、包裹性好的色料,也是刻不容緩的趨勢。

彩砂用藍色料的呈色性能關鍵在于其分散性,對藍光的反射率盡可能的高。傳統的鈷藍色料產物組分不均勻,所得色料顏色發暗、粒度分布很寬,50%~60%分布在10~15 μm,對藍光的反射率為30%~40%。筆者主要介紹了采用均勻沉淀法制備了鈷藍粉末,通過試驗研究降低粉末的細度,解決了在干燥燒成過程中引起的團聚問題,得到顆粒度小、分散性好的藍色粉末。

1 實驗部分

1.1 試驗所用原材料

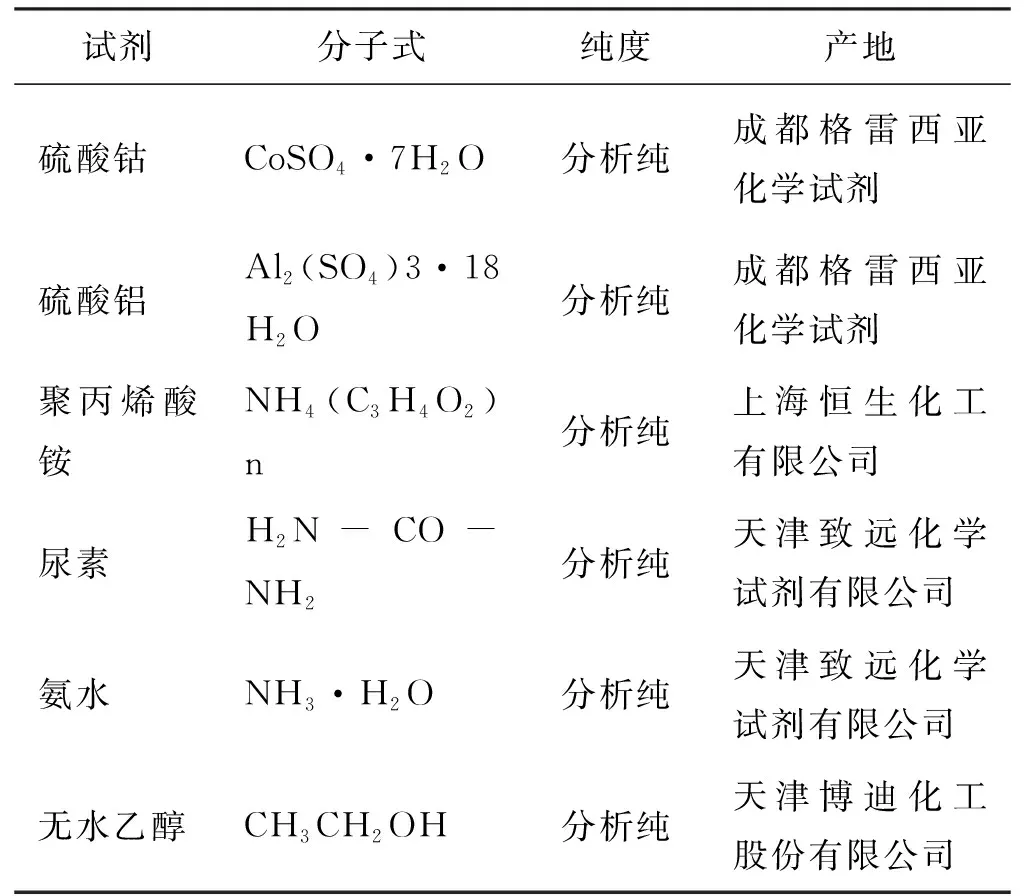

主要原料的化學組成如表1所示。

表1 實驗中所用原料化學組成

1.2 試驗過程

按一定計量比稱取CoSO4·7H2O和Al2(SO4)3·18H2O,用去離子水先將Al2(SO4)3·18H2O溶解,置控溫水浴鍋加熱至90 ℃并攪拌,待完全溶解后加入紫紅色CoSO4·7H2O晶體繼續溶解,完全溶解后滴入2%聚丙烯酸胺,根據其陽離子總和計算尿素或氨水沉淀劑的用量,稱取沉淀劑倒入混合鹽溶液中,記錄PH值,待溶液中不再生成沉淀(用尿素作為沉淀劑至不再有氣泡生成),則反應完全,得到反應前驅體沉淀物。用去離子水將其多次洗滌至pH為中性后,將沉淀物倒入吸水性較好的容器中,自然干燥數天后,沉淀物表面的水分基本吸干。再置烘箱40~50 ℃低溫烘干。再用無水乙醇按1∶1.2的比例置快速球磨機球磨20 min,得到的漿料待酒精完全揮發便得到干燥疏松的前驅體粉末,置試驗電爐中不同溫度下燒成得到藍色粉末。

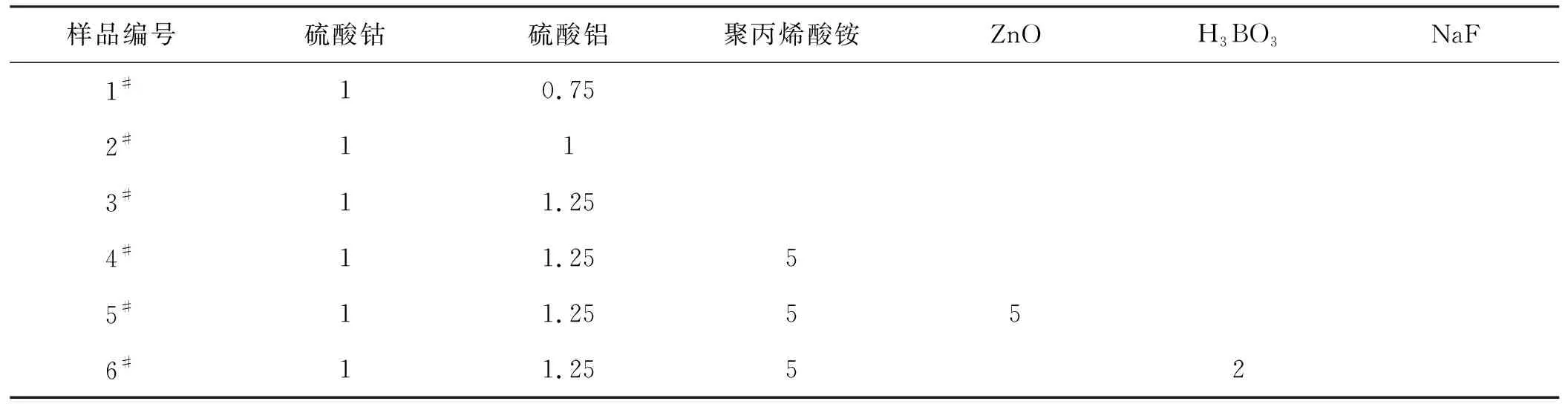

表2 鈷藍色料制備的配方設計(均以摩爾比表示)

2 實驗研究結果和分析

2.1 鈷、鋁配比的最佳比

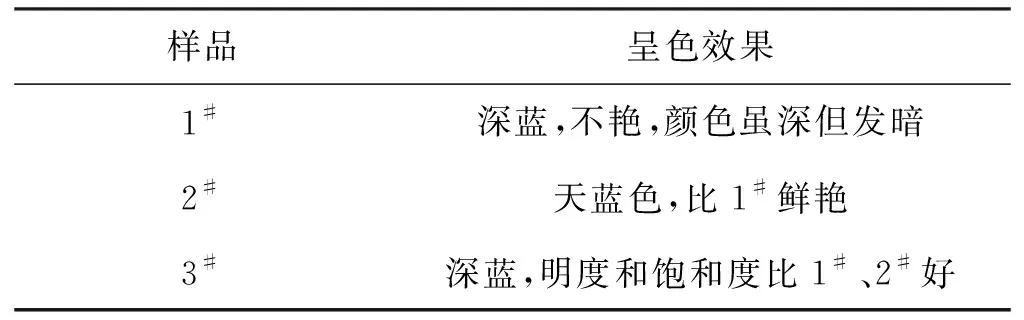

將1#、2#、3#樣為沉淀劑是尿素,分散劑聚丙烯酸銨,1 150 ℃燒成,保溫2.5 h后獲得的樣品,觀察其呈色結果見表3。

表3 1#、2#、3#樣呈色結果

由表3發現,雖然硫酸鈷和硫酸鋁的配比為1∶1時最符合尖晶石結構,但把硫酸鋁適當增加時會使色料的藍色飽和度增大、明度增大;而當Co含量增大時,雖然藍色度加深,但是其明度下降。

分析認為,在晶體結構中,中心正離子與配位體的距離會影響晶體的呈色效果,中心正離子與配位體的距離減小,兩者之間的作用力增加,晶體長分裂能值將增大,從而導致吸收波長變短,反之,中心正離子與配位體距離增大則導致吸收波長變長。所以,當硫酸鈷與硫酸鋁配比在1∶1.25時呈色效果最佳。

2.2 燒成溫度對色料呈色的影響

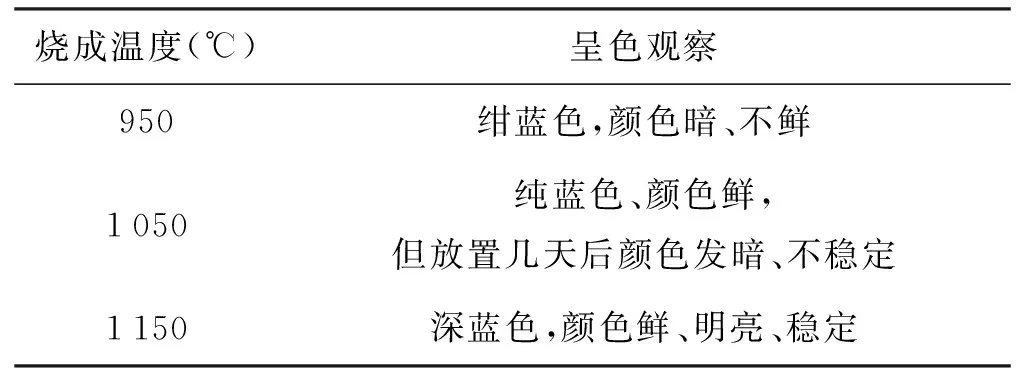

對于鈷藍顏料而言,結晶度好、晶型生長完整、表面缺陷少,其藍光的反射性能就更高,在彩砂上的應用性能越好。為了獲得更好的尖晶石結構顏料,將4#樣分別在950 ℃、1 050 ℃、1 150 ℃下燒成,觀察呈色見表4。

表4 不同燒成溫度4#樣的呈色效果

將950 ℃、1 050 ℃、1 150 ℃下燒成的三個樣品粉末進行XRD分析,如圖1所示。

950 ℃ 1 050 ℃ 1 150 ℃圖1 950 ℃、1 050 ℃、1 150 ℃下燒成的三個樣品粉末進行XRD分析

從上面的XRD圖中我們可以看到:由于硫酸鹽的分解溫度高,在950 ℃和1 050 ℃的主晶相為CoO 和Al2O3的混合物,還未形成穩定的尖晶石結構,隨著溫度的升高,衍射峰強度越來越大,峰形尖銳,說明晶化程度越來越好。在1 150 ℃時,通過與CoAl2O4晶體結構的理論參數比較,其煅燒產物晶體的各衍射峰位置與相對強度均與標準卡片(JCPDS NO.10-458)相吻合,表面在此煅燒溫度下獲得的是結晶良好的尖晶石香的鈷藍顏料。在1 150 ℃時,除主晶相外,發現還有未反應完全的Al2O3,這也符合我們上面討論的在尖晶石的基礎上,Al2O3稍微過量,呈色效果會更好。所以,該鈷藍色料的最佳合成溫度在11 50 ℃,較固相法1 300 ℃降低了10%左右,大大節約了能源。

2.3 沉淀劑的影響

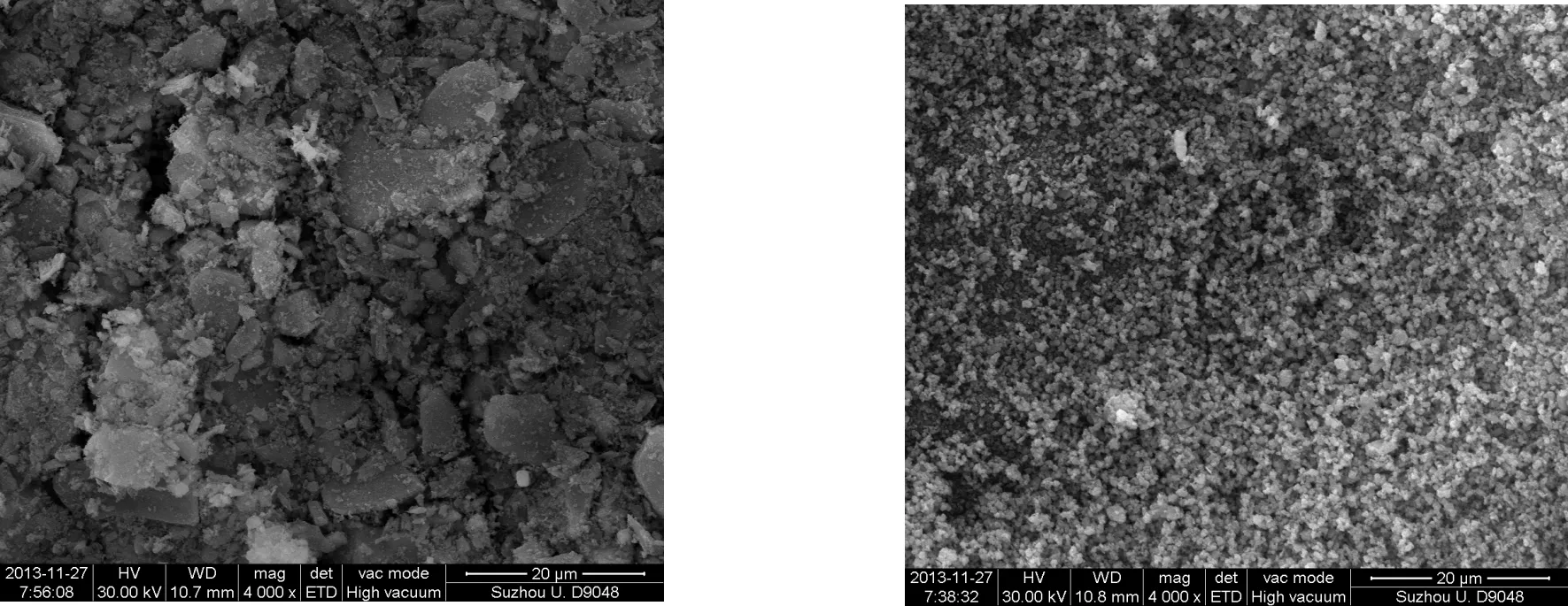

將4#配方分別采用氨水和尿素作沉淀劑,聚丙烯酸銨作分散劑,在1 150 ℃下煅燒得到的色料樣品呈色觀察見圖2。

(a)氨水 (b)尿素圖2 不同沉淀劑時SEM圖片

圖2(a)、2(b)分別為氨水和尿素作沉淀劑時SEM的電鏡圖片,由圖2中可以看出,氨水做沉淀劑時樣品顆粒團聚嚴重,顆粒大小不一,顆粒形狀不規則,粒徑分布尺寸很寬;尿素做沉淀劑雖也有少量團聚,但與氨水相比,團聚明顯少的多,并且顆粒形狀規則呈類球狀,粒徑分布窄。可見,尿素作沉淀劑優于氨水。

2.4 礦化劑對色料呈色的影響

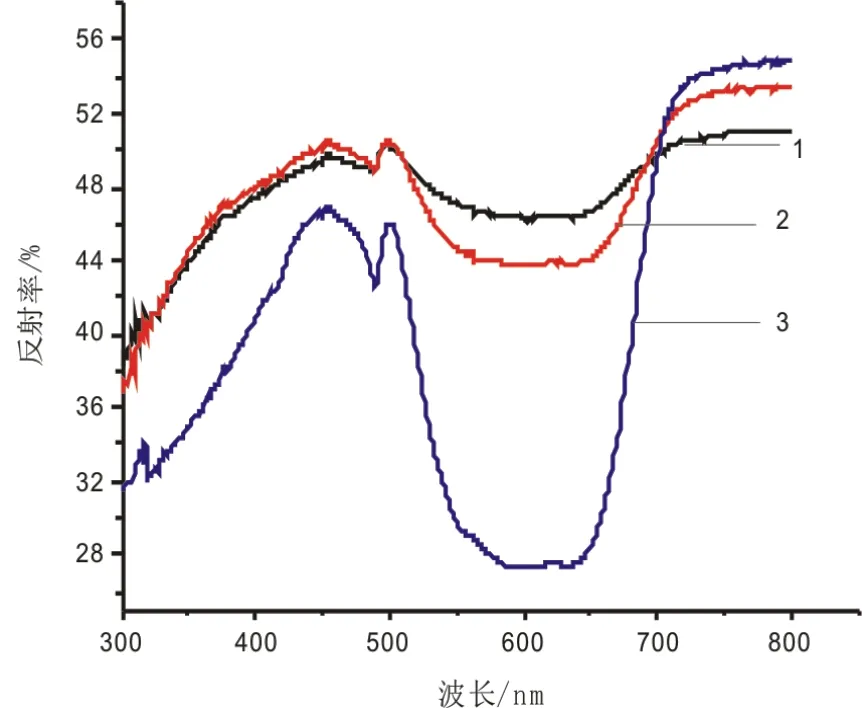

由圖3中可看出,不加礦化劑時藍光波段(430~480 nm)最高反射率51%,而對黃光波段560~590 nm反射率高達47%。而添加礦化劑硼酸后,其在藍光波段的反射率變化稍有增大,在黃光的反射率降低到45%,說明加H3BO對鈷藍色料的性能稍有提高,但并不顯著。而加入ZnO后,在藍光波段的最高反射率46%,稍有降低,但影響不大,在黃色波段的反射率大大降低到26%,對色料的著色力有很大的提高,說明ZnO的加入對藍色料的性能有顯著提高。

1-不加礦化劑,2- H3BO3,3-ZnO圖3 不同礦化劑的加入對色料反射率的的影響

將4#、5#、6#按照上述工藝,1 150 ℃溫度燒成。

2.5 色料在彩砂中的應用性能

通過傳統固相法和本項目中采用的共沉淀法制備鈷藍色料。

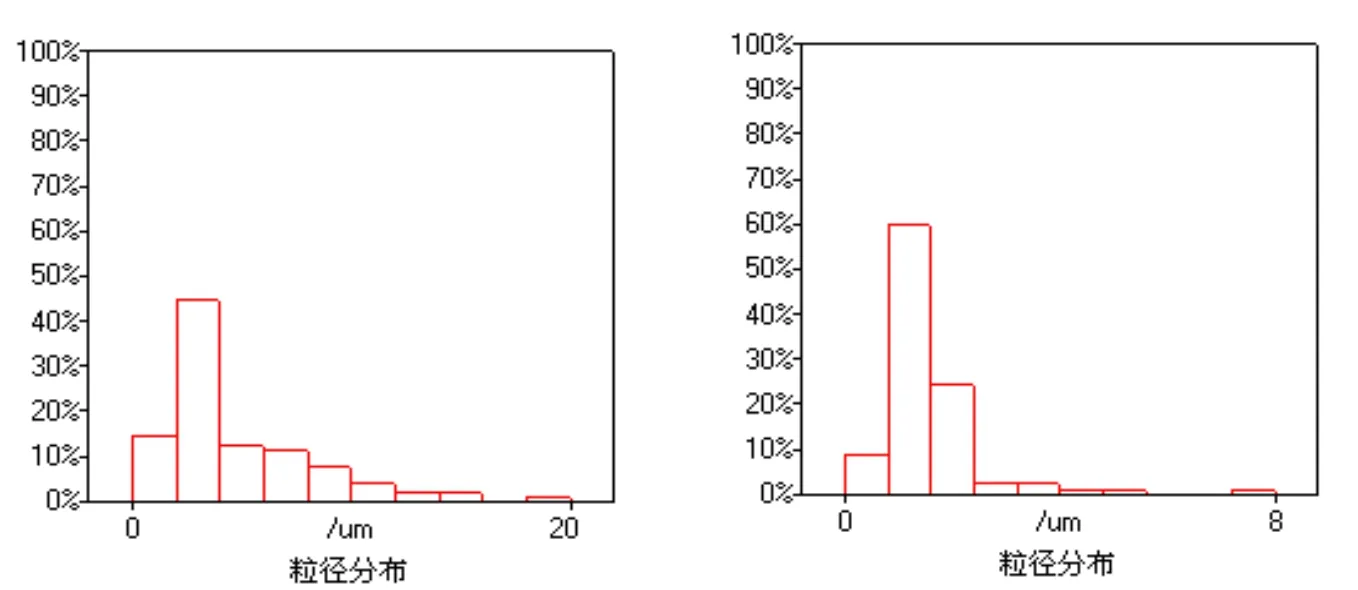

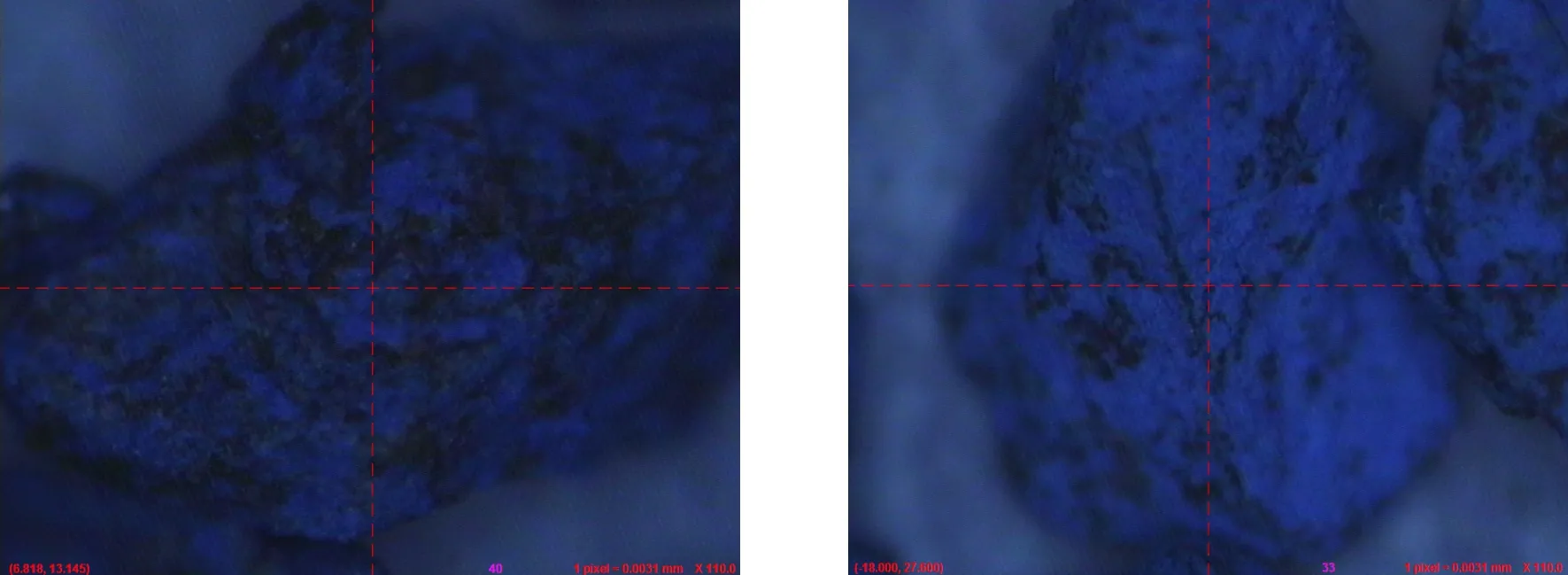

由圖4(a)傳統法的粒徑分布柱狀圖中可以看出其粒度分布較寬,2~4 μm分布最多,為50%,根據粒度分布計算得到平均粒徑為4.75 μm,(b)粒度分布窄,粒度集中在1~2 μm,占60%,平均粒徑為1.56 μm,降低了67%。而通過上述兩種方法制得的藍色料通過彩砂制備流程,包覆在砂子上,得到的彩砂在100倍放大鏡拍得的照片如圖5(a)(b)。兩者比較,(b)中的從呈色的飽和度、明亮度,到包覆性能均優于(a)。

(a)傳統法 (b)液相法圖4 傳統法和液相法制得的色料粉體粒徑分布

(a)傳統法 (b)液相法圖5 傳統法和液相法制得的色料包裹效果

分析認為:因為固相法制備時采用氧化物原料通過機械球磨的方法使之混合均勻,再在高溫下長時間煅燒得到色料,而液相法制備時各原料反應物但是在液相中進行,其粒子存在狀態均為離子級,混合更均勻,反應更充分。所以液相法制備的色料細度小,粒徑分布窄,而在色料應用在彩砂上時,其細度越小,比表面積就越大,產物層厚度就越小,包覆性能就越好。

3 結論

(1)鈷和鋁的硫酸鹽晶體在1 150 ℃煅燒保溫2.5 h可得到良好的尖晶石晶體。較固相法1 300 ℃的燒成溫度降低10%左右,大大節約了能源。

(2)制備前驅體沉淀物時,選用尿素作沉淀劑比選氨水作沉淀劑好,并且添加5%作分散劑,用無水乙醇洗滌置換水分,可得到干燥疏松的前驅體粉末,從而得到疏松,無團聚的超細鈷藍粉體。

(3)采用傳統法制備的鈷藍粉末平均粒徑為4.75 μm,而采用液相法制得的鈷藍粉末平均粒徑為1.56 μm,降低了67%,在彩砂中的著色能力也有很大提高。

(4)添加H3BO3對色料在藍光波段430~480 nm的反射率稍有提高,黃光波段560~590 nm的反射率降低2%,對色料的呈色作用不是很顯著;添加ZnO對藍光波段的降低5%,但在黃光波段的反射率下降21%,提高了藍色料的性能。