高強鋼焊接質(zhì)量的改善

徐朝軍,汪紅兵

(馬鞍山鋼鐵股份有限公司冷軋總廠,安徽馬鞍山 243000)

前言

冷軋2130 mm 連退線入口焊機將前后兩條帶鋼頭尾焊接,保證生產(chǎn)線的連續(xù)生產(chǎn)。帶鋼的焊接質(zhì)量是影響生產(chǎn)線是否在焊縫處斷帶的重要因素。該生產(chǎn)線焊機在焊接熱成形鋼和厚度1.6 mm 以上的雙相鋼時,帶鋼的焊接質(zhì)量受焊機本體設備和帶鋼性能的影響較大,焊接工藝參數(shù)難以準確選擇,無法保證焊接質(zhì)量的可靠性和穩(wěn)定性。帶鋼焊縫在生產(chǎn)線反復折彎和拉伸作用下,極容易發(fā)生焊縫開焊、斷裂后造成的斷帶事故。通常爐外斷帶處理時間需8~12 h,爐內(nèi)斷帶處理時間約在28~32 h,不僅影響正常生產(chǎn),而且造成較大的經(jīng)濟損失,使得公司無法承接此類產(chǎn)品的生產(chǎn)訂單。

國內(nèi)冶金行業(yè)帶鋼連續(xù)處理生產(chǎn)線中,采用搭接電阻焊機的均存在有類似的問題。為此,有些企業(yè)將現(xiàn)有生產(chǎn)線的搭接焊機改造為激光焊機。但激光焊機投資大、改造工期長,一般需要大約1個半月絕對停產(chǎn)時間,對生產(chǎn)影響很大。因此在現(xiàn)有焊機設備狀況的前提下,提升厚規(guī)格雙相鋼和熱成型鋼的焊接質(zhì)量,顯得非常重要。

1 焊縫質(zhì)量分析

經(jīng)過冷軋過后的熱成形鋼、雙相鋼,晶粒沿軋制方向逐漸生長,最后呈纖維狀的條紋,同時其內(nèi)部位錯密度增大,位錯之間相互纏結,形成胞狀亞結構,產(chǎn)生加工硬化現(xiàn)象,導致其強度增加,存在較多的殘留應力。由于加工硬化的作用,熱成形鋼、雙相鋼強度很高,強度級別可達到1000~1200 MPa。

在2130 連退線進行熱成形鋼和雙相鋼的焊接試驗,取樣品種有22MnB5、DP600、DP780、DP980等,選取優(yōu)化的焊接工藝參數(shù)焊接后,再對焊縫做杯突、力學性能和顯微組織分析。

杯突測試如圖1 所示,從圖1 中可以看出焊接接頭韌性均較差,具體情況如下:

(1)焊接接頭區(qū)域較脆,厚度方向未顯示變形,破裂后呈錐形。

(2)裂紋起始于杯突最高處,首先平行于焊縫方向擴展,后在裂紋起始源處又垂直于焊縫擴展至母材,最后形成”十”形裂紋形態(tài)。

(3)焊接接頭較難實現(xiàn)熔合,焊接接頭呈現(xiàn)搭接面處剝離,且接頭表面質(zhì)量較差,2.45 mmDP780焊縫杯突后在搭接面處呈剝離狀撕裂。

圖1 杯突測試

焊接接頭進行拉伸性能與彎曲性能測試(彎心直徑10 mm,彎角120°),測試結果如圖2所示。拉伸測試斷裂在焊縫,屈服強度與抗拉強度較母材均有一定程度下降;且彎曲測試后截面出現(xiàn)宏觀裂紋。

圖2 力學性能測試

在掃描電鏡下對焊接接頭橫截面觀察發(fā)現(xiàn)焊接接頭上邊部有兩條裂紋缺陷,一條為上搭接面邊部未熔合裂縫,一條為帶鋼裂紋;焊接接頭下邊部有一條未熔合裂縫。未熔合長度較寬,約1.3 mm,張開角較大。如圖3所示。

圖3 顯微分析

由此得出結論,高強鋼焊縫中存在較為脆硬針狀馬氏體及較大的焊接應力,且存在嚴重的未熔合缺陷,最終導致焊縫質(zhì)量無法滿足連續(xù)生產(chǎn)需求。因此從工藝的角度來考慮,有效地減小未熔合尺寸和降低焊縫脆硬度以及內(nèi)應力是提高接頭韌性的關鍵。

2 電磁感應裝置設計

經(jīng)理論分析和試驗,對高強鋼焊縫進行熱處理,可細化組織晶粒,消除內(nèi)應力,有效地減小焊縫未熔合尺寸、降低焊縫脆硬度,提高接頭韌性,改善焊縫質(zhì)量。

借鑒于激光焊機,采用電磁感應熱處理技術。由于在搭接焊機的本體上無法安裝電磁感應設備,因此我廠自主設計了一套直線型電磁感應器,安裝在焊機本體外出口側(cè),在焊接帶鋼后,完成焊縫的退火熱處理。

2.1 電磁感應理論計算

頻率計算:

式中,ρ——材料的電阻率;

μ——材料的相對磁導率;

f——頻率;

d——深度。

容量計算:

式中,c——工件材料的比熱;

ΔT——溫升;

W——工件的小時重量。

由公式(1)和(2)可估算出感應加熱器的頻率和容量。

2.2 技術參數(shù)確定

技術參數(shù)確認需要考慮的因素多,如入口活套的套量、焊機焊接的時序、高強鋼生產(chǎn)工藝要求的參數(shù)等。經(jīng)反復計算,最終確定裝置的基本參數(shù)、功能:

額定功率:150 kW;

標稱頻率:100 kHz;

感應加熱寬度:20 mm;

滑動梁架進退最大速度:20 mm/s;

滑動梁架進退最大距離:150 mm;

感應器最大升降高度:300 mm;

自動定位感應器中心線與焊縫偏差精度:±1 mm;

加熱時間控制精度:0.1 s;

最高加熱溫度:900 ℃;

最小加熱溫度控制梯度:50 ℃/s ;

最大加熱溫度控制梯度:100 ℃/s ;

加熱溫度控制精度:±10 ℃。

2.3 裝置的結構和功能

整套電磁感應加熱裝置包括:固態(tài)高頻電源(含整流單元和逆變單元)、感應加熱器、冷卻系統(tǒng)及電氣控制單元,裝置結構原理如圖4所示。

圖4 裝置基本原理圖

各部分主要結構和功能如下。

2.3.1 固態(tài)高頻電源

高頻電源額定功率150 kW、工作頻率100 kHz,包括整流單元和逆變器。其中整流單元采用三相橋式晶閘管全控整流電路,產(chǎn)生可控的直流電流和直流電源;逆變器采用復合并聯(lián)諧振結構,開關元件為電力場效應晶體管MOSFET 模塊,逆變器與整流單元和電磁感應裝置連接,用于將整流單元輸出轉(zhuǎn)換成高頻交流電,輸入到電磁感應裝置中的直線型感應線圈。高頻交流電源功率可以根據(jù)參數(shù)的設定要求,在10%~100%額定功率內(nèi)連續(xù)可調(diào)。

復合并聯(lián)諧振橋式逆變電路見圖5所示。圖中2-L1、2-L2、2-L3、2-L4 為電感;2-C11、2-C12、2-C1、2-C2、2-C3、2-C4為電容;L為感應線圈。

圖5 復合并聯(lián)諧振橋式逆變電路

2.3.2 感應加熱裝置

感應加熱裝置包括加熱器本體、滑動梁架、伺服電機、直線型感應器、上下加持裝置、紅外發(fā)射器、紅外測溫儀等,主要用于產(chǎn)生高頻感應磁場,使帶鋼焊縫區(qū)域形成渦流電流,因電阻熱效應完成焊縫的加熱功能。

直線型感應器安裝在滑動梁架上,伺服傳動控制系統(tǒng)通過傳動機構驅(qū)動滑動梁架在軌道上移動,可調(diào)整感應器的位置。滑動梁架上設置紅外發(fā)射器,發(fā)出水平紅外線,便于確認感應器與帶鋼焊縫的位置誤差。

電磁感應裝置結構正視圖和左視圖如圖6所示。

2.3.3 電氣控制

電氣控制主要有PLC 控制系統(tǒng)和HMI 人機界面組成。通過信號采集、處理、反饋對加熱電源輸出的能量(即千瓦秒)、電壓、電流、頻率、功率、加熱時間等可能影響溫度的各項參數(shù)進行實時監(jiān)控及屏幕顯示,以保證加熱參數(shù)的一致性。紅外測溫儀采集板帶溫度,用于檢測帶鋼表面溫度,根據(jù)鋼帶表面溫度和需要達到的溫度,控制電源功率輸出。

圖6 電磁感應裝置結構圖

攝像機安裝在加熱裝置的滑動梁架上,其設置優(yōu)選為數(shù)值向下設置,這樣在滑動梁架移動至焊縫區(qū)域時,識別出的焊縫在橫梁的正下方,而橫梁的下方的帶鋼也就是加熱區(qū)域。攝像機可隨著加熱裝置移動而移動,用于拍攝帶鋼表面,通過視頻線與工控機連接,并將視頻信號傳給工控機。

圖像分析及處理系統(tǒng)用于分析和處理攝像機傳輸?shù)囊曨l圖像信號,其采用工控機實現(xiàn)。根據(jù)帶鋼焊縫區(qū)域與非焊縫區(qū)域的色差,識別出帶鋼焊縫的位置,并通過圖像定位算法計算出帶鋼焊縫與加熱設備之間的相對距離,將之反饋給PLC 控制器,PLC 控制器發(fā)出控制信號至伺服傳動控制系統(tǒng),從而控制滑動梁架的運動。圖像分析及處理系統(tǒng)為工控機運行圖像處理算法實現(xiàn),圖像處理算法采用現(xiàn)有識別算法。

伺服傳動控制系統(tǒng)由伺服電機和伺服控制器構成,實現(xiàn)高精度的位置閉環(huán)控制。從而實現(xiàn)對將滑動梁架移動至加熱裝置與焊縫對齊的位置。

2.3.4 冷卻系統(tǒng)

冷卻系統(tǒng)采用水冷卻模式,用于對可能發(fā)熱的設備進行冷卻,如感應線圈和高頻電源中的功率元器件。包括水泵、水箱、板式換熱器、溫控器、過濾器等。PLC 控制器與溫控器連接,水箱通過管道連接板式換熱器的外循環(huán)輸入、輸出口形成外循環(huán),板式換熱器的內(nèi)循環(huán)輸入、輸出口經(jīng)管道形成內(nèi)循環(huán),對感應線圈和或高頻交流電源進行冷卻,具有溫度顯示、報警功能。

2.3.5 操作功能

系統(tǒng)具備可維護、并按照帶鋼規(guī)格和材料的不同組合形成的加熱退火參數(shù)表,其控制模式分時間控制、溫度控制和能量控制三種方式,可以根據(jù)帶鋼焊縫材料的加熱退火工藝要求來選擇。操作模式有“自動模式”和“手動模式”兩種方式。

時間控制方式是在參數(shù)表中設定不同的加熱時間段及其對應的加熱功率,最多有10個時間和功率梯度組合,通過控制固態(tài)高頻電源的輸出功率和時間,可模擬帶鋼焊縫退火工藝中的“預熱段”、“加熱段”和“保溫段”等不同的工藝過程段,實現(xiàn)帶鋼焊縫的加熱退火。

溫度控制方式是根據(jù)鋼種和規(guī)格設定帶鋼焊縫退火加熱所需要的溫度,直接通過溫度的閉環(huán)控制來實現(xiàn)。

能量控制方式是根據(jù)鋼種和規(guī)格設定帶鋼焊縫退火加熱所需要的能量,由此來控制固態(tài)高頻電源的累計輸出電壓和電流,實現(xiàn)能量的控制要求。

3 實際應用

3.1 電磁感應裝置的使用

本裝置結構緊湊,布局合理,占地空間小,設置于入口焊機與月牙剪之間,區(qū)域設備布置如圖7所示。

圖7 焊機區(qū)域設備布置圖

實際生產(chǎn)過程中,搭接焊機將兩條不同的帶鋼頭尾焊接后,焊縫被自動運送到加熱裝置區(qū)域停止下來。在位置誤差允許的范圍內(nèi),電磁感應裝置通過位置控制系統(tǒng)將感應器準確地移動到帶鋼焊縫處,操作人員也可手動控制,移動感應器位置,保證感應器與焊縫吻合。

焊縫及感應裝置定位完成后,裝置上的下氣缸升起,上氣缸降下,上下支架夾持住帶鋼焊縫或接近焊縫,自動啟動感應線圈電源,直線型感應線圈通入交變電流,進而產(chǎn)生了交變磁場,帶鋼處于交變磁場中,因此產(chǎn)生渦流,由于帶鋼的焦耳熱效應,從而對焊縫進行熱處理。加熱完畢后,上、下氣缸打開,準備下一次的加熱。

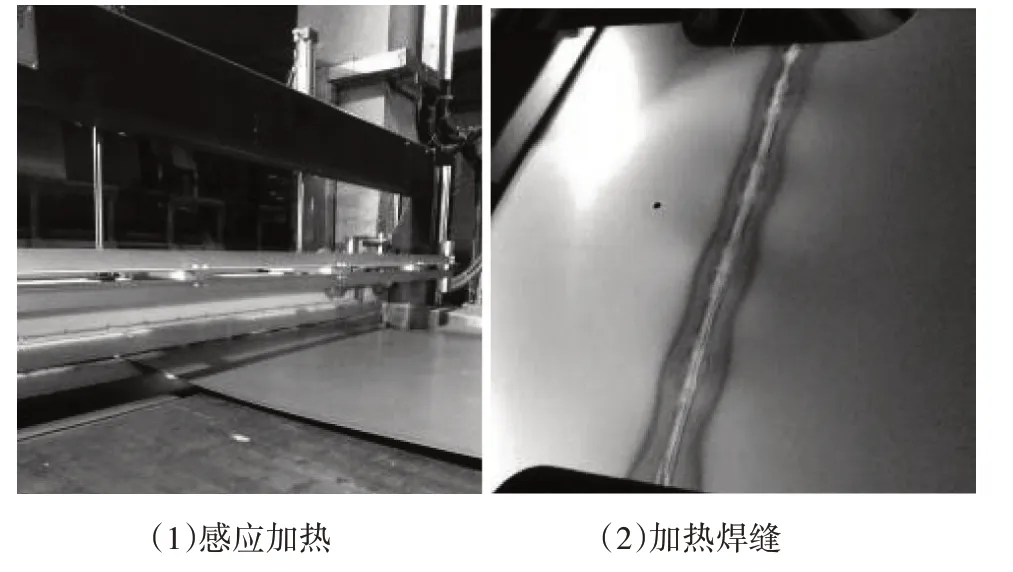

生產(chǎn)中帶鋼焊縫加熱效果如圖8所示。

圖8 加熱效果

3.2 焊縫質(zhì)量結果分析

對感應加熱后的焊縫進行性能測試,其中杯突測試結果如圖9 中(1)所示,可以看出,焊縫杯突性能良好,滿足焊縫杯突性能合格標準。

截取焊后熱處理接頭拉伸試樣與橫向冷彎試樣,拉伸試樣B=30 mm,冷彎試樣彎心直徑為4a,彎曲角度為120°,進行正彎和反彎。冷彎結果如圖9中(2)所示,可以看出焊縫表面平整,無裂紋產(chǎn)生,焊縫冷彎性能良好。拉伸性能如圖9中(3)所示,斷裂均發(fā)生在母材,焊縫結合良好,無撕開現(xiàn)象,焊縫拉伸性能合格。

圖9 性能測試

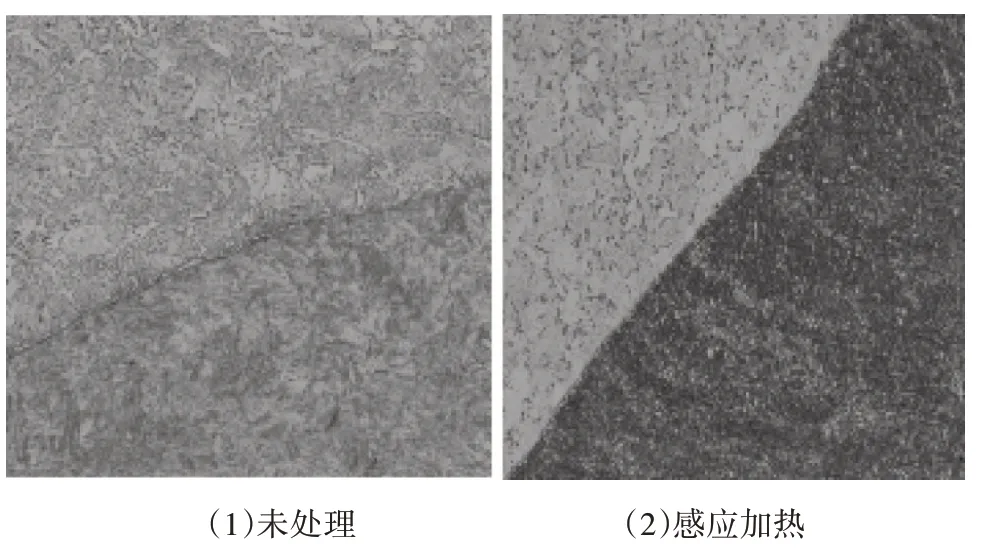

焊縫顯微分析,圖10 和圖11 為顯微鏡下采用高頻電磁感應加熱處理和無熱處理方式下的焊縫組織對比情況,可以看出,搭接焊縫經(jīng)過電磁感應熱處理后,熔合界面結合較未熱處理接頭結合更加緊密(見圖10),并且焊縫區(qū)晶粒明顯細化,組織更均勻(見圖11),該現(xiàn)象有益于焊接接頭結合強度的提升。

3.3 生產(chǎn)應用狀況

本電磁感應熱處理裝置具有加熱時間短、溫度均勻、操作簡單等特點。自2017 年投入使用以來,在2130 連退線實際生產(chǎn)中,利用本裝置,基本覆蓋了已生產(chǎn)的不同品種和規(guī)格雙相鋼和熱成型鋼,且大多數(shù)規(guī)格無須采取過渡焊,帶鋼經(jīng)熱處理后不僅滿足工藝技術條件的要求,還有利于生產(chǎn)線組產(chǎn),焊縫斷帶率為0。

圖10 熔合線

圖11 焊縫區(qū)

4 結束語

采用電磁感應加熱可高效地實現(xiàn)對高強鋼鋼焊縫的熱處理,有益于焊接接頭結合強度的提升,改善高強鋼焊縫的焊接質(zhì)量,防止生產(chǎn)線帶鋼焊縫斷帶的風險事故,滿足生產(chǎn)線高強鋼與熱成型鋼批量組產(chǎn)的需要,提高了企業(yè)的市場競爭力。