高純鎢粉末還原工藝研究

劉山宇,張宇晴,李曹兵,王蘆燕,陳 釗

(北礦新材科技有限公司,北京 102206)

鎢粉屬于難容金屬粉末,粉末的粒度、粒度分布、流動性、松裝密度、氧含量等對后續壓制、燒結、壓力加工具有極其重要的影響,其中粉末的顆粒形狀、顆粒大小及組成和粉末顆粒的表面狀態等,這些性質決定了粉末加工能否正常進行,粒度太細不利于后續的壓制成型,也容易在儲存過程中吸潮和氧化,降低粉末的活性,從而不利于燒結,而且特細粉(粒度1.2μm以下)在高溫下燒結,當燒結坯體相對密度接近90%時,晶粒會突然長大,從而得到加工性能極差的粗晶坯;粉末顆粒的松裝密度是粉末的以上的各種性能的綜合表征,粉末松裝密度的大小會影響金屬粉末壓制成型及軋制;氧含量的高低直接決定了粉末燒結密度的高低,氧含量高燒結密度偏低,不利于加工。

本實驗采用純度為99.97%的APT作為還原鎢粉的前驅粉末將粉末進行還原。還原過程主要分為兩個步驟,即:一次還原和二次還原,在一次還原過程中主要完成鎢酸鹽的分解,生成氧化鎢。在二次還原過程中完成純鎢粉的還原工作。

1 試驗

1.1 一次還原溫度

鎢粉的還原過程分為一次還原和二次還原,因此首先需要確定比較合理的一次還原工序的還原溫度,固定一次還原過程的其他工序參數,通過改變一還原溫度研究還原溫度與還原粉末粒度的關系,然后對一次還原粉末進行二次還原,探討最終鎢粉末粒度同一次還原溫度的關系。鎢粉還原過程中的具體工藝參數為:

一次還原過程:氫氣流量0.5m3/h,裝舟量430g/舟,推速30分/舟。

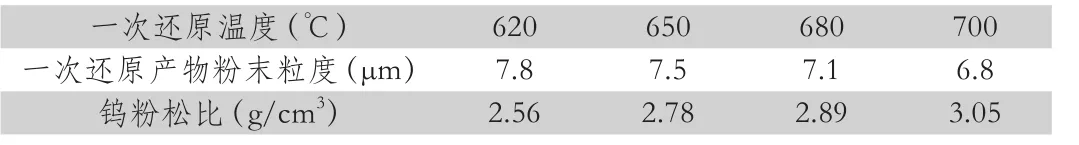

表1 一次還原溫度對一次還原產物粉末粒度及鎢粉粒度的影響

試驗結果如表1所示,從試驗結果中可以看到一次還原產物粉末粒度隨還原溫度的升高而降低。調整一次還原溫度可以控制一次還原產物粉末的粒度,一般規律是粉末粒度隨著一次還原溫度的提高而減小。由粉末壓制的技術要求粒度2.2左右,因此一次還原溫度為650℃。

1.2 二次還原溫度

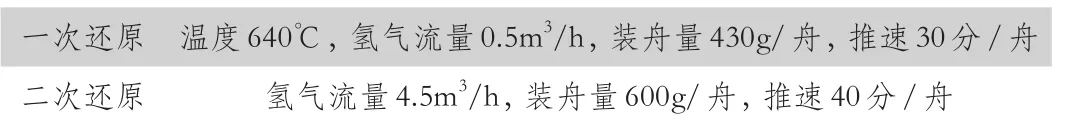

一次還原得到的產物一般為鎢的氧化物,其經過二次還原即可以使氧化鎢粉還原徹底,而得到純鎢粉。二次還原爐一般設五個溫區,爐管兩端為低溫區,中間為高溫區。各溫區的溫度及溫度梯度對粉末粒度的影響較為敏感。為研究二次還原溫度對還原粉末粒度的影響關系,固定該工序的其他參數如表2,進行條件試驗,

表2 試驗過程中的具體參數

溫度及溫度梯度對鎢粉粒度的影響如表3所示,可以看到適當提高高溫區溫度,同時降低低溫區溫度以提高溫度梯度,鎢粉末粒度得以增粗,有利于鎢粉的儲存和活性的保持,同時有利于改善鎢粉的壓燒性能。

然而鎢粉的粒度不是越粗越好,鎢粉粒度越粗,中頻燒結時要求的燒結溫度,而燒結溫度越高將導致鎢的組織均勻性越差,最終影響鎢坯的加工性能。

表3 溫度及溫度梯度對鎢粉粒度的影響

1.3 粉末的粒度分布

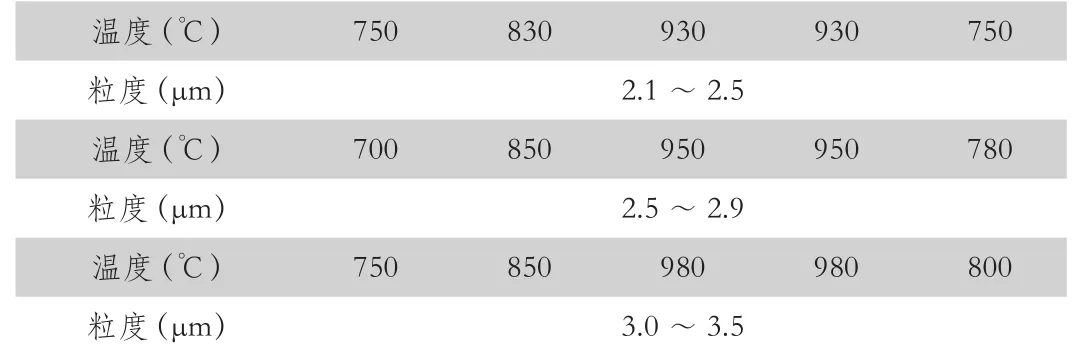

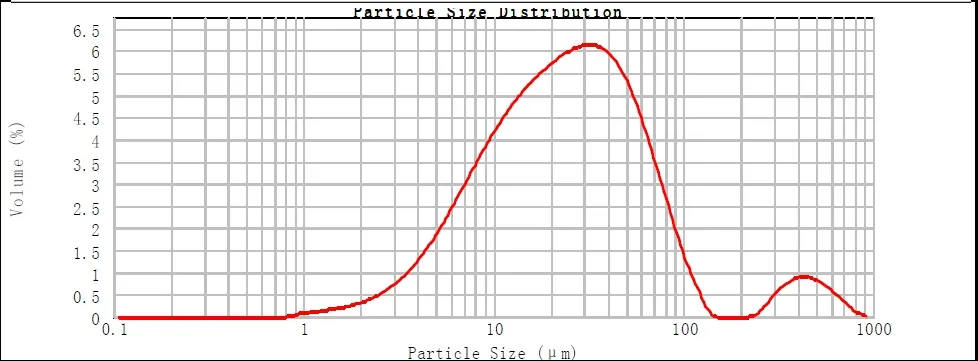

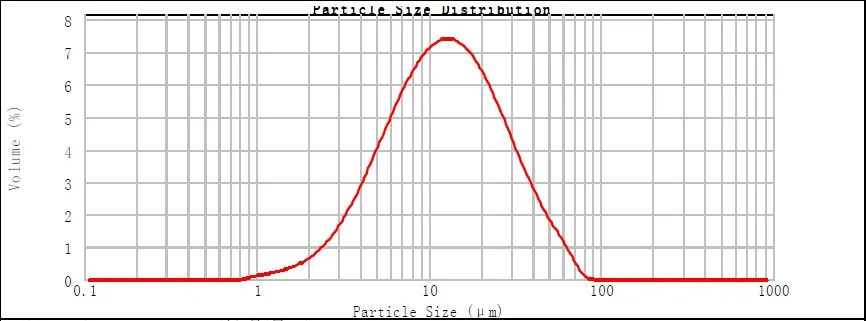

通過上述鎢粉末的三種工藝進行粒度分布測試,測試結果如圖1所示。

圖1 工藝1粒度分布圖

圖2 工藝2粒度分布圖

圖3 工藝3粒度分布圖

由圖可知鎢粉的3號工藝粉末的粒度更符合正態分布,并且是單峰,而工藝1粒度分布窄、工藝2粒度分布寬,并且均有一個小的峰值,說明存在較大的鎢粉顆粒,這些大的鎢粉顆粒在燒結時需要高的燒結溫度,最終的燒結態組織不均勻,出現密度偏低,孔隙率增大的現象,導致加工時斷裂,因此工藝1、工藝2的大顆粒鎢粉對燒結及加工是極為不利的。

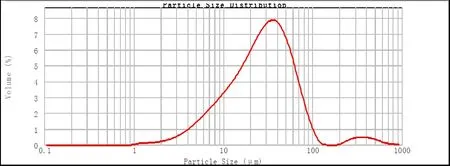

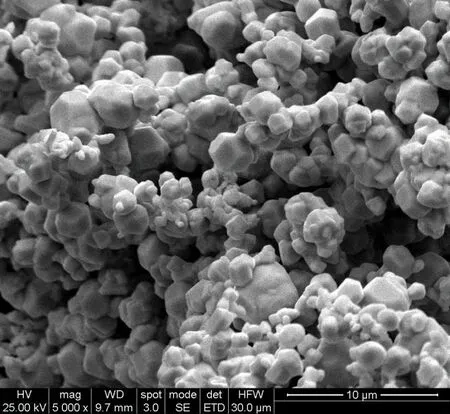

1.4 鎢粉形貌分析

圖4鎢還原粉末在掃描電子顯微鏡下的形貌。還原粉末顆粒形狀均比較規則,絕大部分為六面體,顆粒尺度范圍較大,從圖中可以看出,鎢粉粒徑在2m~3m范圍內,采用費氏粒度儀得到鎢粉的費氏粒度為2.60m。鎢還原粉末粒度分布的變化勢必會影響后續壓型、燒結和加工工序,一般來講粗粉細粉適當比例的混合,會在后續壓型、燒結工序中,適宜得到密度較大的燒結坯,有利于提高鎢坯密度,改善加工性能。

圖4 還原粉末SEM圖

2 結論

(1)純鎢粉二次還原工藝:溫度640℃,氫氣流量0.5m3/h,裝舟量430g/舟,推速30分/舟。

(2)純鎢粉一次還原工藝:氫氣流量4.5m3/h,裝舟量600g/舟,推速40分/舟,五個溫區分別為750℃、850℃、980℃、980℃、800℃。

(3)還原粉末顆粒形狀均比較規則,絕大部分為六面體,顆粒尺度范圍較大,鎢粉粒徑在2m~3m范圍內,采用費氏粒度儀得到鎢粉的費氏粒度為2.60m。