高鎂石灰石資源化利用的方法措施

甘麗華,彭興華,莊 煥(浙江南方水泥有限公司,浙江 杭州 311100)

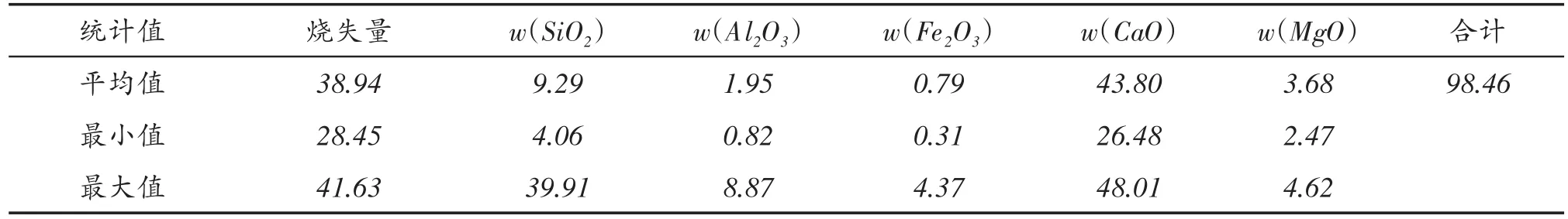

1 石灰石質量現狀

某企業地處經濟發達地區,當地石灰石資源緊張,企業兩條生產線,每天生產熟料和水泥混合材需用石灰石14000t左右。2015年之前,該企業石灰石全部外購,來源礦點10多個,質量難以把控,生產受制于外部石灰石礦山的開采。隨著政府綠色礦山建設政策的推行,部分不合規礦山陸續關停,石灰石供應越來越緊張,數量和質量均在下降,而價格卻越來越高,企業組織生產比較被動。熟料生產石灰石成本要比同行業高將近20元/t,市場競爭處于弱勢。2015年企業獲得了新的礦山資源,但是自備礦山的石灰石質量不好,其石灰石化學成分見表1,可見其石灰石CaO含量偏低,MgO含量偏高(2.47%~4.62%),單獨使用該石灰石將導致熟料中的MgO含量超過國家標準要求,所以必須外購一部分高鈣低鎂的石灰石搭配使用(外購石灰石的化學成分范圍見表2)。

2 提高自備礦山高鎂石灰石用量的措施

自備礦山在2015年拿到礦權初期,礦山道路開采階段,就開始使用一部分高鎂石灰石,熟料中MgO已緩慢升高,隨著外購石灰石越來越困難,公司自2015年開始逐步將自備礦山的用量提高,直到現在的70%,各相關指標變化見表3。

從表3數據可以看出自備礦山石灰石用量從20%增加到70%,熟料w(MgO)從2.62%上升,到4.65%的內控指標,熟料的28 d強度從2015年的59.0MPa下降到2018年的56.9MPa,下降了2.1 MPa,自備礦山MgO以達到極限用量(企業內控熟料MgO含量不高于5.0%),因此如何在當前w(MgO)保持不變的前提下,穩定熟料的質量不下降,是擺在技術人員面前的攻關課題,2019年公司重點攻關,結合近幾年的高鎂石灰石生產經驗,采取了一系列的改進措施,攻克了高鎂熟料易燒性差,易結圈,煅燒不穩定,后期強度下降等難關,公司效益有了大幅提高。

表1 自備礦山石灰石化學成分 %

表2 外購石灰石化學成分 %

表3 自備礦山用量逐年增加熟料質量的變化 %

2.1 加強自備礦石灰石質量管理,嚴格把控進廠石灰石質量,提高生料配料穩定性

制定《礦山石灰石質量管理辦法》,規范礦山爆堆樣、鉆孔樣取樣方法,增加礦山鉆孔樣取樣檢測頻次,并通過礦山爆堆實地取樣和進廠單獨破碎后取樣分析,驗證鉆孔樣的代表性,做到石灰石進廠前,質量有準確預判,同時規定用于生料配料的自備礦山石灰石CaO日加權平均不得低于42.5%,礦山安排多個爆破堆搭配出礦,并提前一天預報出礦石灰石CaO含量,計劃次日外購石灰石搭配比例。

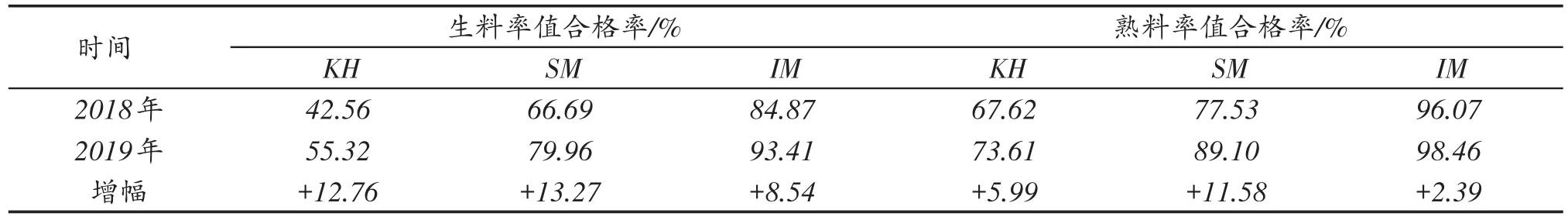

通過規范礦山石灰石質量管理,穩定了進廠石灰石質量,生料配料率值合格率大幅提高,為窯的穩定運行和熟料質量提高提供條件。2019年入磨石灰石CaO含量45.45%,標準偏差0.95%,同比下降0.28%;生料和熟料率值合格率有較大提高,見表4。

2.2 提高進廠原煤的品質,減小原煤貧化

由于石灰石品位低,進廠煤灰分偏高時,熟料的飽和比達不到配料要求,本公司優化了入磨熱風收塵器的收塵效率,降低煤的貧化現象,基本做到入窯煤粉的灰分和入磨原煤灰分差在1%以內,提高煤粉熱效率。同時要求進廠原煤收到基熱值在5800×4.18kJ/kg以上。近幾年原煤質量情況見表5(由于進廠原煤進廠均化后入磨,為了與入窯煤粉可比性,將進廠原煤數據用入磨原煤表示)。

2.3 調整現有的配料方案,穩定熟料的煅燒質量

眾所周知,煅燒w(MgO)較高的熟料時,燒成溫度低,液相量提前出現,易形成包裹料,液相量過高,窯內容易結球,結圈,長厚窯皮,窯皮頻繁脫落,結圈后窯內通風變差,篦冷機處理大塊易卡死,影響窯況穩定的不利因素較多。

表4 進廠石灰石穩定后生料熟料配料合格率統計表

表5 入磨原煤與入窯煤粉的煤炭質量統計

查閱有關資料發現,當生料中MgO的含量小于2.0%時,MgO就會融入到晶體結構中,通過提高易燒性,促進游離石灰的吸收以及改善C3S和C4AF形成,就像好的礦化劑的作用一樣。但當生料中MgO含量大于2%時,熟料的易燒性是隨著MgO含量的增加而下降的,熟料MgO大于2.0%時,液相量計算中MgO的倍數從1.0增加到1.5,即MgO對液相量的影響成倍增加。

液相量的計算公式如下:

MgO小于2.0%時,L=3.0Al2O3+2.25Fe2O3+K2O+Na2O+MgO;

MgO大于2.0%時,L=3.0Al2O3+2.25Fe2O3+K2O+Na2O+1.5MgO;

從上面公式可看出,影響液相量的主要因素依次是Al2O3、Fe2O3、MgO,在配料上宜采用降低石灰飽和系數,降低熟料中Al2O3,適當提高Fe2O3含量,即降低熟料鋁率,更利于提高熟料游離鈣合格率,減小高w(MgO)熟料的膨脹性。

一般企業的燒成液相量的最佳范圍在24%~26%,由于自備礦山高MgO石灰石使用后后,熟料的液相量達到30%以上,熟料中MgO含量大于4%,此時方鎂石的晶體尺寸變大,液相粘度增加,C3S形成難度增加,物料易結大塊,結圈,熟料安定性不良的風險增大。

2.4 改善生料的易燒性,消減MgO的晶體尺寸

根據相關資料介紹CaF2作為礦化劑,高溫煅燒時,CaF2可使液相出現的溫度降低,加入1%~3%的CaF2,可降低燒成溫度50~100℃,同時降低液相粘度,有利于液相中質點的擴散,加速C3S的形成。但是摻加過多礦化劑的熟料,常由于形成過多的速凝早強礦物而出現閃凝現象,使水泥凝結時間不正常。

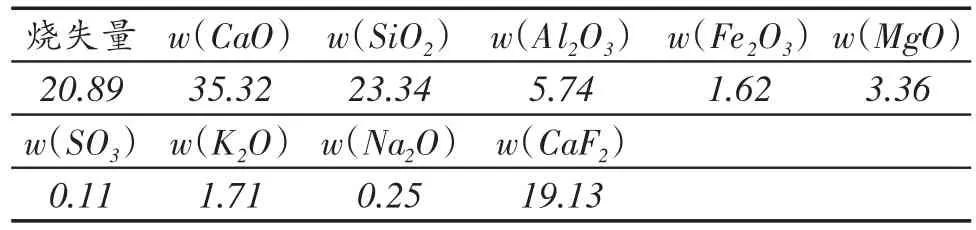

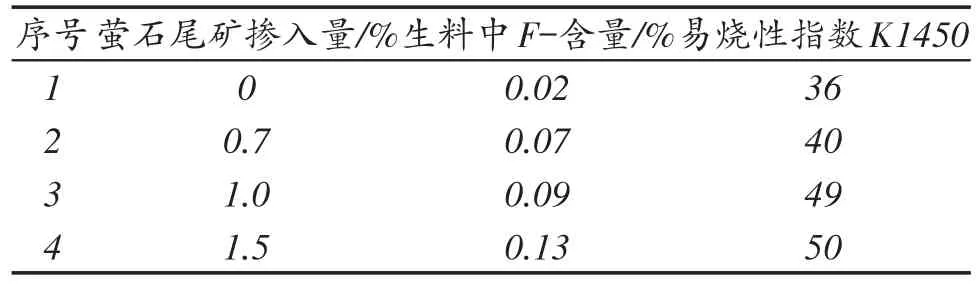

試驗室螢石尾礦對生料易燒性影響的相關實驗結果見表6,7。

表6 螢石尾礦的化學成分分析 %

表7 生料K1450易燒性試驗

根據易燒性實驗結果,結合氟離子對水泥性能影響,生料中F-不超過0.1%,經濟效益最好。

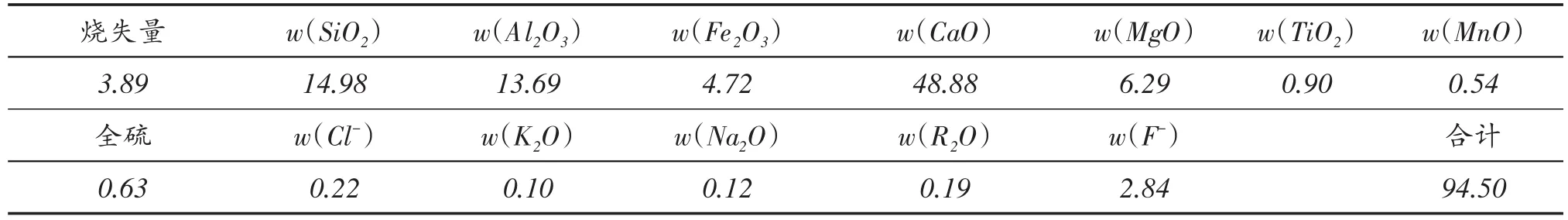

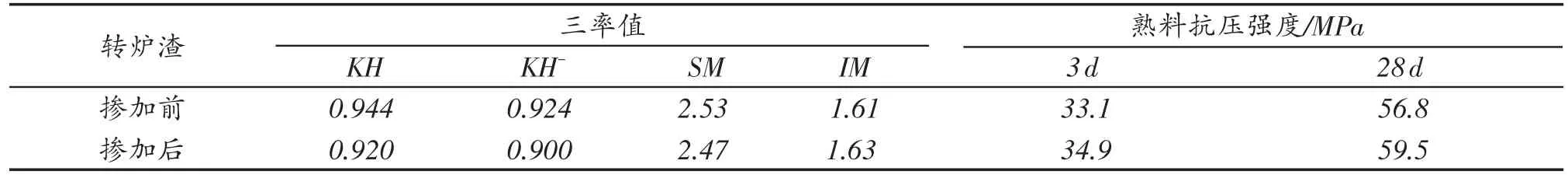

為了改善生料易燒性,該公司找到另一種替代材料轉爐渣,成分中含有CaF2(見表8),通過生產實踐摸索,公司確定了轉爐渣摻加適宜比例為4%~6%,生料易燒性較好,對窯況的穩定和熟料質量的影響最佳,見表9。

表8 轉爐渣的化學成分 %

表9 轉爐渣摻加前后熟料性能對比

3 應用效果

提高自備礦山高鎂石灰石用量后,企業的經濟效益和社會效益增加顯著。

(1)高鎂石灰石用量提高到75%以后,和相鄰無自備礦山企業相比,自備礦山石灰石成本19.40元,外購石灰石的成本約48元,搭配25%外購石灰石后,石灰石成本26.5元,而無礦山另一家企業的石灰石成本要48元,也就是說企業石灰石成本降低了21.5元。

(2)提高高鎂石灰石用量后,通過上述幾項調整措施,出窯熟料的質量沒有下降,反倒有了提升,見表10。

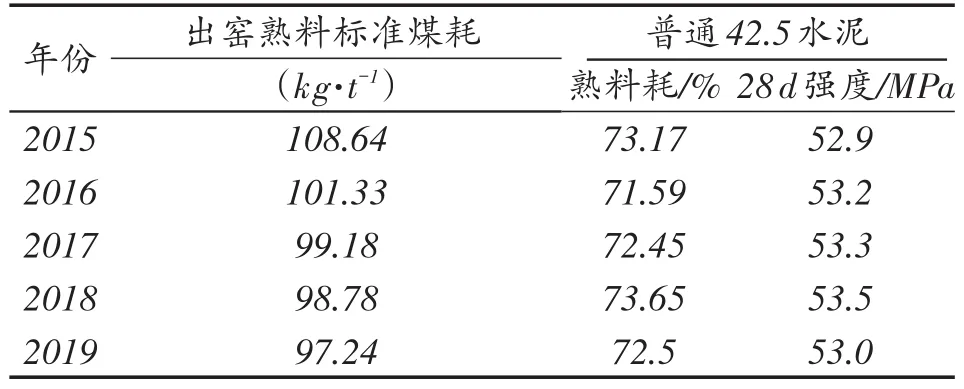

(3)提高高鎂石灰石用量后,指標參數見表11。

表10 出窯熟料化學成分及物理檢驗強度

表11 應用高鎂石灰石生產熟料的煤耗、料耗和強度

通過加強礦山石灰石質量管理,調整配料方案,添加轉爐渣改善生料易燒性,穩定窯操作,熟料標準煤耗從108.64 kg/t下降到97.24 kg/t,居于同行業領先地位,42.5水泥的熟料耗基本持平。熟料3d強度上升了1.4 MPa,利用企業自產礦粉的有利條件,增加礦粉摻量,水泥28d強度保持不變,3d強度比以前提高,提升了客戶的滿意度。

(4)熟料的急冷可使方鎂石晶體尺寸減小,降低方鎂石對水泥安定性的破環。該廠四代篦冷機的優化提升,熟料冷卻效果大大提升,熟料的質量將會越來越好。