小方坯連鑄機大包滑動水口自動控制應用

孫清川

(日照鋼鐵有限公司,山東 日照276800)

隨著鋼鐵工業的發展,小方坯連鑄自動控制也得到了迅速的發展。大包滑動水口是連鑄機關鍵設備之一,滑動水口是安裝在鋼包底部的裝置。1000多度的鋼水通過滑動水口流入中間包內,滑動水口可以隨時開閉,起到穩定鋼流、控制鋼水溫度的作用,保護著鋼包下方設備和人員安全。而手動控制滑動水口的開度已嚴重制約連鑄生產節奏。為了提升生產效率,保障生產順行,根據中間包內部鋼水液位的變化,自動調節大包滑動水口的開度,維持中間包內鋼水液面平穩變化,以便保障鑄機拉速穩定。

1 更換液壓控制方式

目前大包滑動水口由液壓缸來控制開度變化,通過開閉液壓電磁閥來控制液壓缸的伸縮。開閉各有一個液壓電磁閥控制,在澆注時手動控制液壓電磁閥通電和斷電。通過手動操作按鈕按壓給電時間的長短,來控制大包滑動水口動作的開度變化。給電時間長,動作時間長;給電時間短,動作時間短。

在供油管路閥臺上設計為2組(如圖1),兩組閥分別供油大包滑動水口液壓缸的有桿腔和無桿腔,從而控制大包滑動水口打開和閉合。每組閥臺又分為快速和慢速開閉。符合事故斷電或其他異常因素,緊急關閉水口的功能。

圖1

2 中包液位檢測原理

為了檢測中包液位變化,需增設中包稱重控制系統。每臺中包車增設4只中包稱重傳感器,并通過接線盒將稱重信號傳輸至稱重顯示表。由稱重顯示表輸出4~20mA模擬量信號傳輸至PLC中,以便實時檢測中包重量的變化情況。根據中包重量的變化,達到控制中包液位變化的目的。同時在操作室合適的位置裝設大屏顯示器,以便操作工能方便觀察中包重量的數據。

(1)設定中包重量上限:手動操作增大滑動水口開度,使中間包鋼水液面上升,在鋼水液面達到排渣位置,此時觀察中包重量的數值,此數值可設置為中包重量的上限值。保障在正常生產時,中包重量不能超過上限值。

(2)設定中包重量下限:在中包車去皮結束后,中間包內的鋼水量必須滿足連鑄機拉速需求。通過試驗連鑄機不同的鋼種和鑄坯的規格,鋼水的液面在滿足最低的要求,此時的重量設定為中包重量下限值。

(3)設定中包穩定拉速動態變化量:觀察中包重量與拉速的匹配關系,選取合適的重量變化范圍,能有效的穩定拉速需求。把此重量變化值設定為中包穩定拉速偏差量,即為中包重量死區范圍。中包鋼水重量在此死區范圍內變化時,大包滑動水口的開度保持不變。

3 涉及相關安全因素

大包中的鋼水流入中間包實現連鑄機連續生產,原有的大包滑動水口存在如下問題:(1)手動控制比較隨意,大包所處任何位置,手動都能控制滑動水口的開閉。(2)即使接包位的操作手柄,也能控制澆注位的滑動水口的開閉。(3)澆注位的大包出現意外事故進行事故轉包時,大包滑動水口也不能自動關閉,嚴重危害現場設備和操作人員的安全,危險系數較高。(4)在人員操作方面,大包或中包未在澆注位時,均有可能由于人為誤操作,會導致大包水口打開鋼液流出,熾熱的鋼水所到之處,必然會導致現場設備損壞,甚至會造成人員傷亡。

針對以上問題,在大包滑動水口自動控制設計時,必須考慮包含手動控制在內的安全因素的影響,達到本質安全要求,避免危險因素的發生。大包滑動水口的開閉需要判定,大包、中包所處的位置。在大包旋至澆注位、中包車運行到澆注位,大包滑動水口操作箱條件允許指示燈亮,才能控制在澆注位的大包滑動水口的開閉。繪制監控Wincc聯鎖、解鎖畫面,在現場限位出現異常情況下,通過人為觀察現場安全條件滿足時,可進行強制解鎖操作,避免由于異常現場導致大包滑動水口不能打開。

在大包澆注完畢或由于特殊因素轉包時,自動關閉大包滑動水口。避免在旋轉過程中滑動水口處于打開狀態,導致鋼液飛濺。在中包熱換時,在澆位的中包車離開澆注區時,大包滑動水口會自動關閉。避免由于中包車不在澆注位打開大包水口,造成設備或人員傷亡。當熱換中包結束后,烤包區的中包車進入澆注區后,中包車澆注位條件滿足,具備大包水口開閉的中包在澆注位的條件。如果此時其他安全聯鎖條件均滿足后,可開閉大包滑動水口。

4 大包水口自動與手動控制方式

原大包滑動水口的控制方式僅為手動控制,在人員操作安全的位置有一個手動控制操作箱,在澆注位和接包位各有一個移動式的操作手柄。通過選取操作箱的轉換開關,來選擇澆注位或者接包位的操作手柄,并做到控制相應的大包滑動水口的作用。

在原操作箱上增設自動/手動轉換開關,信號均進入PLC模塊。根據現場情況做好相應切換。通過編制PLC程序在手動控制時,液壓閥選擇為快速閥。自動控制時根據中包重量變化范圍,自動選擇快速閥或慢速閥。

4.1 手動控制方式:

將操作箱上的轉換開關旋至手動位置,在現場滿足生產和安全條件時,人為觀察中間包內鋼液的變化,通過手動操作手柄控制大包水口的開閉。

通過編制PLC程序,手動控制也必須滿足安全聯鎖要求,且做到安全可靠。接包位與澆注位的移動式操作手柄,不能相互控制對方的滑動水口。在任何一側移動式操作手柄出現故障或者電纜損壞時,為了保障生產的連續性,可以手動選擇操作箱的轉換開關,來進行控制損壞側的大包滑動水口。在出現緊急情況手動轉包時,自動關閉大包滑動水口,避免大包內鋼液流出,造成安全事故。在設備檢修時,如果要手動測試大包滑動水口開閉,可將待試驗的大包旋轉至澆注位或接包位,用對應的操作手柄進行手動操作。

4.2 自動控制方式

手動控制為開環控制方式,通過人眼的觀察中間包內鋼水的液面變化,來操作控制滑動水口的開閉,將大包內鋼液流入中間包內。此控制方式沒有自動檢測元件,不能及時有效的控制滑動水口的開度。由于人為操作性強,易由于人為的精神恍惚,導致出現操作失誤,造成安全或設備事故。

閉環控制系統是指:把控制系統輸出量的一部分或全部,通過一定方法和裝置反送回系統的輸入端,然后將反饋信息與原輸入信息進行比較,再將比較的結果施加于系統進行控制,避免系統偏離預定目標,閉環控制系統利用的是負反饋。在閉環控制系統中,不論是輸入信號的變化、干擾的影響,還是系統內部參數的改變,只要是被控量偏離了規定值,都會產生相應的作用去消除偏差。因此,閉環控制抑制干擾能力強。

通過開環控制與閉環控制的對比,發現閉環控制系統在控制上具有以下特點:由于輸出信號的反饋量與輸入量作比較產生偏差信號,利用偏差信號實現對輸出量的控制或者調節,系統的輸出量能夠自動地跟蹤輸入量,減小跟蹤誤差,提高控制精度,抑制擾動信號的影響。除此之外,負反饋構成的閉環控制系統還有其他的優點:引入反饋通路后,使得系統對前向通路中元器件參數的變化不靈敏,從而使系統對于前向通路中元器件的精度要求不高;反饋作用還可以使得整個系統對于某些非線性影響不靈敏。

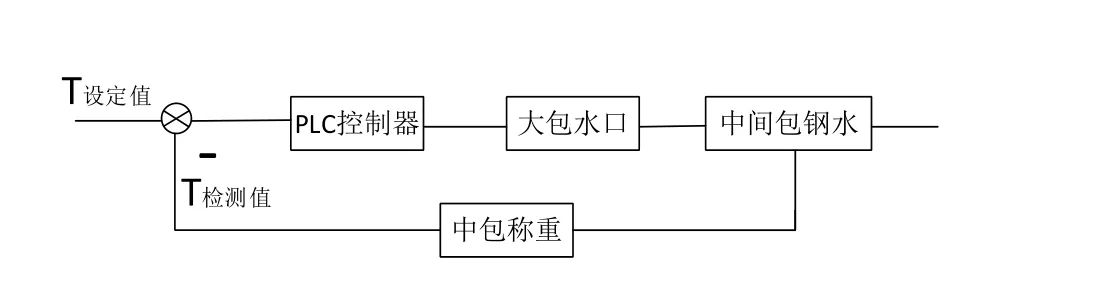

基于閉環控制方式的優勢(圖2),通過中間包稱重系統的反饋,建立的自動控制系統,由控制器、受控對象和反饋通路組成。比較環節是用來將輸入與輸出相減,給出偏差信號,這一環節在此系統中由PLC設置相應的控制程序來實現。在此控制系統中,受控對象為中間包;輸出變量為中間包內實際檢測的鋼水重量;輸入變量為設定的鋼水重量。由于中間包裝設了稱重控制系統,設定重量與實時檢測重量相比較,兩者的差值經PLC設定相應的控制程序,來控制大包滑動水口的開度變化,調節大包鋼水的流出量,從而保障中間包內部鋼水重量的穩定。

圖2

在確定好采用閉環控制方式后,就必須設計必要的控制條件,條件滿足后可進行自動控制。自動控制條件:大包、中包在澆注位,中間包內鋼水重量滿足上下限要求,中包重量在3秒范圍內滿足穩定拉速動態變化量的要求。

連鑄機在開澆前,中包車停靠在烤包位對中包進行烤包作業。在將要開澆時,手動操作中包車,運行至中包澆注位。在中包車澆注位信號滿足后,由于此時中間包內沒有鋼水,將此時中包的重量在PLC程序中自動設置為皮重。在大包水口手動打開后,鋼水流入中間包內,每隔3秒自動檢測中間包重量的變化,將此重量設定為毛重。毛重與皮重的差值是中間包內鋼水凈重。同時為了避免由于中包車澆注位限位信號異常,在監控畫面設置手動去皮和手動設置皮重功能。

在待澆大包旋至澆注位,中包車運行至澆注位。手動打開大包滑動水口,鋼液流入中間包內,觀察中間包內鋼水液面在允許轉換自動條件時,可將轉換開關旋至自動位置。在自動控制條件滿足,且轉換開關旋至自動位置的瞬間,將此時中間包內鋼水的重量,在PLC程序中自動設置為鋼水凈重基準值。通過設定中包穩定拉速動態變化量,在基準值的變化量范圍內,保障大包滑動水口的開度穩定。在生產狀況發生變化時,連鑄機拉鋼工會根據生產節奏的需求,調整鑄機拉速的變化。在超過或低于動態變化量時,PLC控制器會根據中間包內鋼水重量的變化,自動調整大包滑動水口的開閉,以便于調整中間包內鋼水的流入量。在PLC控制邏輯中,設定啟動液壓快速閥和慢速閥重量的分界線。在中間包內鋼水重量偏差大時,自動選取液壓快速閥進行動作,并通過液壓慢速閥進行補充。當中間包內鋼水重量偏差較小時,可自動選取液壓慢速閥動作,控制大包滑動水口的動作。以此控制邏輯來合理控制大包滑動水口的開度,保障中間包內鋼水重量的穩定。

5 改造后效果

在對大包滑動水口控制方式升級時,根據現場實際增設了相應的安全邏輯。在安全程序投用后,通過現場的試驗,完全滿足設計要求。避免了由于突發異常狀況,引起鋼水噴灑導致的生產停澆事故。同時在大包滑動水口自動控制改造后,經過實際使用驗證,性能穩定可靠。與原來的手動控制相比,降低了生產勞動力、保障了人員安全性,減少了漏鋼和冒鋼現象。可以根據中包重量自由設定中包液面的高度,保障了鋼液平穩和鑄機拉速穩定。