鋼鐵企業含鋅除塵灰的降害處置及資源化利用

石勤學

(河南安鋼澤眾冶金設計有限責任公司,河南 安陽 455004)

為了去除灰中的有害元素鉀、鈉,一般采用水洗工藝,即先將除塵灰與水充分攪拌,使得鉀、鈉元素溶解在水中,經壓濾機對漿液壓濾進行固液分離,壓濾渣經干燥后返回燒結工序循環利用,濾液經蒸餾結晶獲得氯化鉀、氯化鈉晶體作為產品外銷。而為了去除除塵灰中的有害元素鋅,一般采用轉底爐工藝或回轉窯工藝,將除塵灰加熱到1000-1200℃高溫,其中的鋅呈氣態隨煙氣排出過程中慢慢冷卻,生成氧化鋅,經回收后作為產品外銷,而轉底爐的金屬化球團或回轉窯尾渣則返回煉鋼爐或高爐循環利用。

1 除塵灰化學成分組成

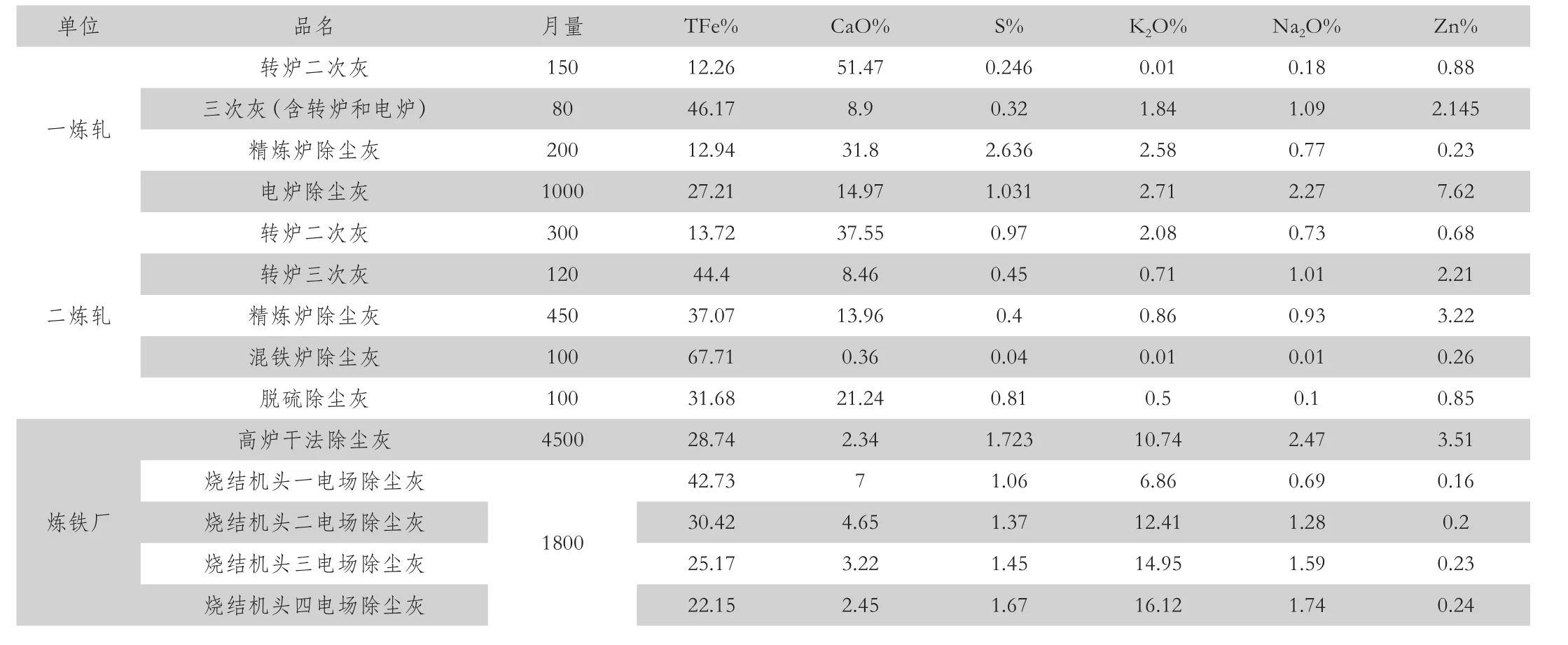

下表為某800萬噸/年生產規模鋼鐵企業部分除塵灰的產生量和化學成分組成。

對表1數據進行分析可以看出,需要進行降害處理的除塵灰可以分以下三種,一是單純高鋅灰,包括電爐灰1000噸/月,精煉爐和三次除塵灰850噸/月,合計1850噸/月。二是高鋅、高鉀、鈉灰,高爐干法除塵灰4500噸/月,三是單純高鉀、鈉灰,即燒結機頭灰1800噸/月,所有需要降害處置的除塵灰約占鋼產量的1.2%。

2 轉底爐脫鋅工藝

轉底爐技術屬于煤基直接還原工藝中發展較快的一種,目前國內大多數轉底爐用于處理鋼鐵廠含鋅粉塵。鋼鐵公司的含鋅塵泥經過轉底爐處理,得到潔凈的高爐或煉鋼爐料,返回高爐或煉鋼作為金屬化爐料,同時回收了其中的鋅金屬,脫除了大部分的鉛、鉀、鈉等有害元素。文獻表明,國內某廠轉底爐的球團金屬化率達到70%-88%,脫鋅率高于90%,鉛、鉀、鈉的脫除率也在80%以上。

表1 鋼鐵企業除塵灰生產及化學成分

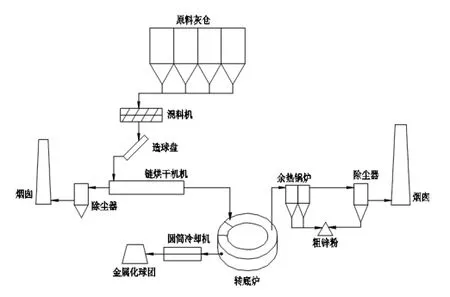

轉底爐脫鋅工藝流程如圖1所示。首先將粉塵配加還原劑(煤粉)、黏結劑等進行造球,造好的具有一定強度的生球經烘干機烘干后生球的水分降低至3%以下,然后將烘干的生球通過振動布料機均勻布置在轉底爐內,轉底爐爐內溫度控制在1100℃~1300℃,球團在爐內發生直接還原反應,70%以上的鐵氧化物還原為金屬鐵保留在金屬化球團中,而同時球團中的鋅、鉛、鉀和鈉還原或揮發后進入轉底爐煙氣系統排出,最終實現球團中鐵與鋅、鉀、鈉的分離,從而實現鐵回收利用、鋅及鉀和鈉的分離。

圖1 轉底爐工藝流程圖

3 回轉窯脫鋅工藝

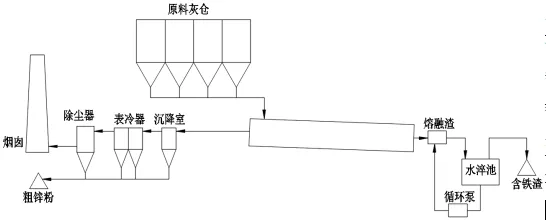

回轉窯法脫鋅工藝來源于濕法煉鋅工藝中浸出渣提煉鋅工藝,是將鋼鐵固廢塵泥預處理后同還原劑混合,一同送入回轉窯,在窯內加熱,使固廢塵泥中的氧化鋅被還原成鋅金屬,在高溫下蒸發并與排出的煙氣一起離開回轉窯,經過沉降室、表冷器、除塵器等裝置氧化鋅沉降后收集氧化鋅粉塵,含鐵尾渣冷卻后送往高爐或燒結廠作為原料。其工藝流程見圖2。

圖2 回轉窯工藝流程圖

4 轉底爐脫鋅生產實例

馬鋼轉底爐是國內第一條轉底爐生產線,轉底爐直徑為30m,設計產能20萬噸/年,實際產能12~13萬噸/年。主要原料為高爐環境除塵灰、高爐瓦斯泥等,配加少部分的電爐灰(配加電爐灰多了會影響機組正常生產)。脫鋅率約為80-85%,氧化鋅顆粒的品位在60%左右,直接外銷。金屬化成品球返回煉鋼使用。

沙鋼轉底爐車間于2010年10月投產,設計處理能力為30萬噸/年,實際產能為18萬噸/年。主要原料為環境除塵灰、煉鋼污泥、電爐灰,其中,電爐灰占比20%。脫鋅率約為80-85%,氧化鋅品位60%,金屬化球團返轉爐、電爐使用。

5 回轉窯脫鋅生產實例

南京盛昌再生資源有限公司采用回轉窯工藝處理南鋼的高爐干法灰和電爐除塵灰,其中高爐灰的鋅含量為3%~4%,電爐灰鋅含量為10%~12%。投產于2012年,設計能力10萬噸/年,回轉窯主體設備尺寸Φ3.2m×45m。處理后尾渣中含鋅量為0.5%,尾渣鐵品位54%以上,回收氧化鋅品位30%。該生產線投產初期效果差、生產間斷,后通過控制窯溫在950℃~1000℃范圍內,在有效提取鋅的基礎上,盡可能降低鐵元素還原,所以生產中很少有結圈現象。而利用高爐干法灰中的碳元素實現自生發熱,基本不需要再添加其他燃料的使用,生產成本非常低,噸灰處理成本約200元。

馬鞍山利民冶金固體廢物綜合利用科技有限公司回轉窯主體設備尺寸Φ4m×65m,總投資8000多萬元,設計能力20萬噸/年。主要原料為高爐干法灰和電爐灰,添加燃料為煤,煅燒溫度在1200℃左右,工藝運行過程中有結圈現象,需定期清理。處理后尾渣中鋅含量<1%,尾渣水淬后返回燒結配料。

日鋼回轉窯除塵灰提鋅生產線歸屬于日鋼循環經濟部轉底爐工場,原有設計能力為2×20萬噸/年的轉底爐生產線,因多種原因停用。2019年4月投資2.2億元,建設設計能力為2×25萬噸/年的兩條回轉窯生產線。原料為高爐布袋除塵灰、轉爐一次灰,其中高爐布袋灰先經水洗預處理。由于主生產工藝添加輕薄廢鋼較多,除塵灰中鋅含量都比較高,轉爐除塵灰鋅含量4%~8%,高爐布袋灰鋅含量6%~8%。回轉窯生產線投產后整體生產運行比較平穩,達到設計效果,脫鋅率達到90%以上,回收鋅含量60%~70%,尾渣鋅含量≤0.6%,TFe>50%,生產過程溫度控制在1100℃,結圈現象較少。

6 轉底爐工藝與回轉窯工藝比較

回轉窯系統工藝環節少,占地面積小,工程投資少,設備組成簡單,操作穩定可靠,生產成本低,且脫鋅率可達90%以上。但尾渣采用水淬冷卻,一方面大量的熱量無法回收,同時大量水蒸汽外冒,對周圍環境造成影響。

轉底爐工藝近年來推廣力度較大,我國也有多套轉底爐投入運行,從投產的轉底爐生產業績看,轉底爐投資大,運行部件多,控制要求高,設備穩定性和產品穩定性都需要進一步改善。

另外,回轉窯脫鋅工藝對原料中含鋅量沒有限制,原料中含鋅越高企業效益更好。而轉底爐脫鋅工藝對原料中的鋅含量需要一定的控制,高于5%時煙氣系統容易發生堵塞,現場調研沙鋼、馬鋼等單位時,都明確指出轉底爐不能配加過多的含鋅高的電爐灰。

7 結語

對除塵灰的脫鋅降害處理是鋼鐵企業固廢循環利用的必須途徑,兩種生產工藝都能達到90%以上的脫鋅率,可以滿足高爐對原料的要求,企業選擇哪種工藝,需要與自身條件相結合,處理含鋅高的電爐除塵灰應該盡量避免選擇轉底爐工藝,對于環保要求高的地區,應盡量避免選擇回轉窯工藝。