電磁純鐵DT4C 材料真空退火工藝研究

王治標,張斯博,侯漫路,徐 晶

(沈陽航天新光集團有限公司,遼寧 沈陽 110044)

電磁純鐵是一種低碳含量的鐵基性能合金[1]。與Ni-Fe 合金相比,其具有磁感應強度高、導磁率高、導磁率高、矯頑力低、加工性能優異、磁性能穩定等特點。在船舶、電氣工程、航空航天領域中得到廣泛應用的材料。航天工業中通常將奧氏體不銹鋼與軟磁合金焊接成型作為電磁閥組件,為實現磁性合金功能特性,避免冷加工損傷磁性能,電磁閥組件在最終工序熱處理,采用真空熱處理方式,溫度精準,有效控制產品變形。

我公司多種研制型號生產產品中關鍵零件均是閥體組件,閥體組件通常由電磁純鐵(DT4C) 與不銹鋼(1Cr18Ni9Ti) 真空釬焊而成,真空退火后,同爐熱處理的DT4C 環形試樣進行磁性能的測定,要求磁性能數據應滿足GB6983-2008 標準中規定的各項磁性能指標。由于釬焊制件焊接部位熔點較低,所以選擇合適的電磁純鐵退火溫度是滿足GB6983-2008 標準中規定各項磁性能指標的關鍵。由于退火溫度不能超過950℃,按照GB6983-2008 給定的工藝制度進行真空退火,出現多次矯頑力不合格的情況,為徹底改變這種狀況,進行一系列工藝試驗,通過退火工藝參數優化調整,使得產品矯頑力滿足技術要求。

1 實驗

電磁純鐵通過磁性退火消除加工應力,退火溫度超過再結晶溫度,使晶粒充分長大以獲得高的電磁性能。金相組織是等軸的、大的晶粒且均勻的鐵素體組織具有高電磁性能[2]。直接影響矯頑力的因素為晶粒大小和均勻,而保溫溫度和升溫及降溫速度直接影響晶粒度的大小與均勻。因此熱處理工藝對降低電磁純鐵矯頑力也至關重要。

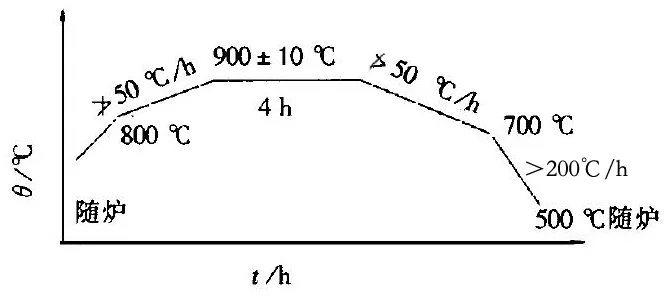

加熱速度及冷卻速度不同直接影響材料再結晶磁性退火的晶粒大小,也就是影響晶粒度的織構,從而影響產品的矯頑力。找出升降溫速率與電磁純鐵矯頑力之間的規律,尋求生產過程中最佳的工藝制度。本試驗電磁純鐵采用DT4C 材料(見表1),外形尺寸為φ25mm×φ20mm×5 熱處理環形試樣。按國標GB6983-2008 磁性合金退火工藝為:(900±10)℃保溫4h,升溫和降溫分別采用參數見表2。退火處理是在真空爐中進行,真空度≤5.0×10-3Pa。在退火后的電磁純鐵試驗件進行矯頑力、矯頑力時效增值、最大磁導率、磁感應強度等檢測。

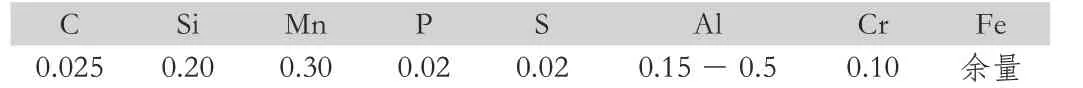

表1 試驗用DT4C 磁性材料化學成分( 質量分數/%)

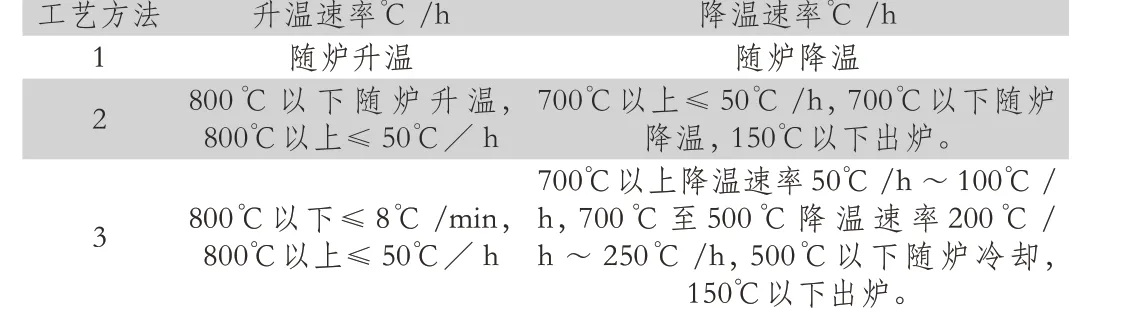

表2 試驗采用的升降溫工藝參數

2 結果與分析

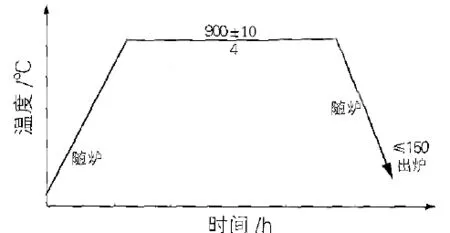

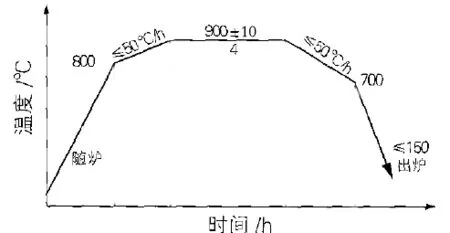

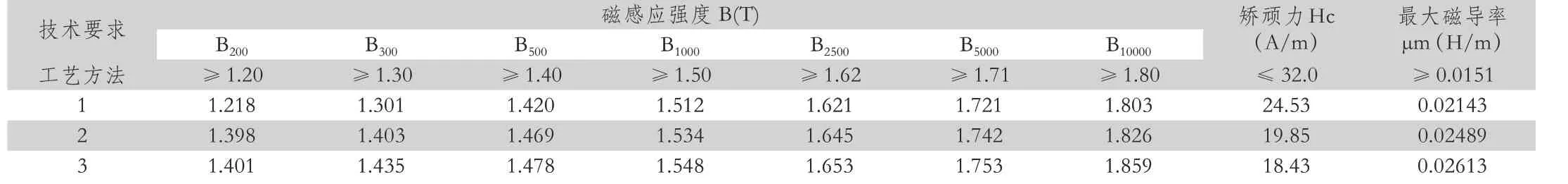

為了說明升溫速度與降溫速度對電磁純鐵DT4C 材料各項磁性能的影響,同樣取φ25mm×φ20mm×5 熱處理試樣,分別進行上述三種真空退火工藝方法(工藝參數圖表見圖1 至圖3),然后對三種試樣按照GB/T6983-2008 國家標準要求檢測各項磁性能指標:矯頑力Hc ≤32.0A/m ;矯頑力時效增值ΔHc ≤4.0A/m ;最大磁導率μm ≥0.0151H/m,磁感應強度B200 ≥1.20B/T ;B300 ≥1.30B/T ;B500 ≥1.40B/T ;B1000 ≥1.50B/T ;B2500 ≥1.62B/T ;B5000 ≥1.71B/T ;B10000 ≥1.80B/T。分 別采用三種工藝方法進行真空退火后試樣磁性能檢測結果見表3。

圖1 工藝方法1 真空退火工藝曲線

圖2 工藝方法2 真空退火工藝曲線

表3 磁性能測試結果

圖3 工藝方法3 真空退火工藝曲線

電磁純鐵DT4C 的磁性熱處理溫度對矯頑力及其他技術參數的影響較大,根據文獻所述電磁純鐵DT4C 材料的熱處理溫度總體變化趨勢是:隨著磁性退火溫度的升高,產品的矯頑力越低。750℃~850℃變化明顯。當加熱溫度過低時,影響晶粒長大。當熱處理溫度達到900℃以上時,雖然隨著溫度的升高,矯頑力還會越來越小,但變化趨于平緩。這是因為隨著磁性退火溫度的升高,保溫4h 后晶粒充分長大并逐漸穩定,因而矯頑力變化不明顯。當磁性退火溫度超過950℃時,雖然矯頑力較小,但材料容易發生粘結現象。因此,退火溫度為850 至900℃最能充分發揮材料潛在磁性能[3]。

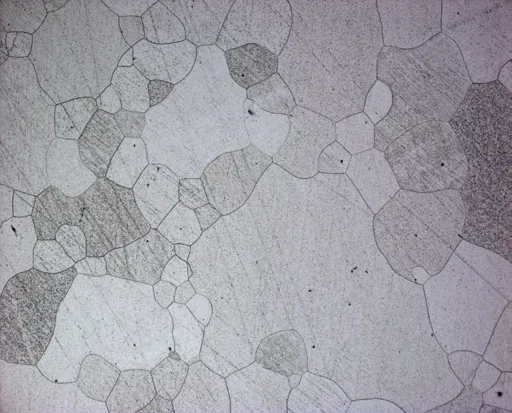

圖4 工藝方法1 顯微組織圖片

2.1 升溫速度對DT4C 磁性能的影響

控制升溫速度目的是防止材料脫碳和得到大小均勻晶粒。由于本次試驗原材料碳含量已經很低,為0.025%,單從脫碳角度來看,可以不控制升溫速率。但在800℃以上加熱速度過快時,晶粒來不及并吞,往往會形成晶粒大小不一,從而影響矯頑力[4]。矯頑力的定義是使磁化至技術飽和的永磁體的磁感應強度降低至零件所需要的反向磁場強度[5]。矯頑力的大小受晶界、位錯的多少影響,晶粒隨溫度的升高迅速長大[6],在體積一定的情況下,晶粒越大,晶界被擠壓,面積會縮小,位錯就減少,內應力就減小,妨礙金屬的磁化和去磁過程作用就減小[7],因此矯頑力明顯下降。從表3 可以看出,不控制升溫速度的工藝與正常在800℃以上控制升溫速率的磁性熱處理工藝相比,不控制升溫速度對矯頑力的影響差別為5A/m 至6A/m 左右。由于矯頑力的影響使得磁感應強度也隨之降低,但下降幅度不是很大都大于技術要求標準值。從圖1 可以看出,由于升溫速率較快,由許多細小的晶粒還沒有來得及被并吞,造成材料的晶粒均勻度較差, 這樣就導致晶界面積較大,位錯增大,使得材料內部應力增大從而阻礙了金屬的磁化作用;而圖2 為采用800℃以上緩慢加熱的工藝方法,則其晶粒的均勻度要明顯優于沒有控制升溫速率的工藝方法,其內部的內應力會降低許多,最終導致材料的磁性能有了一定的差異。因此,控制升溫速度對電磁純鐵DT4C 材料磁性能有一定的影響。

2.2 降溫速度對DT4C 磁性能的影響

降溫速度在900℃~700℃之間控制在≤50℃/h,是為了防止因冷卻速度太快而產生的熱應力影響磁性能。工藝方法1 由于沒有控制降溫速度,會導致存在一定的熱應力妨礙材料的磁化作用,對其磁性能指標會造成一定影響。在生產過程中,在700℃以下冷卻時,由于真空熱處理的裝爐量通常不會過于飽滿,冷卻速度也較快,故在700℃~500℃之間控制冷卻速度能夠更好的確保材料的熱應力可完全被消除,從表3 的矯頑力和磁感應強度等數據可以看出工藝方法2 和3 的差別不明顯,故在700℃以上的降溫速度對材料的磁性能有一定的影響,在700℃以下的降溫速度對材料的磁性能則影響較小。

3 結論

(1)在電磁純鐵DT4C 真空熱處理加熱過程中,800℃以上加熱速度過快時,由于晶粒來不及并吞,會形成晶粒大小不一,晶界面積較大,位錯較多,內應力較大,導致妨礙材料的磁化作用,使得DT4C 材料的磁性能受到一定的影響。

(2)降溫速度在900℃~700℃之間控制在≤50℃/h,可以防止因冷卻速度太快而產生的熱應力影響DT4C 材料的磁性能,在700℃以下的降溫速度對材料的磁性能則影響較小。