軌道交通車輛型材強(qiáng)度仿真與輕量化研究

□ 柴振華

上海軌道交通設(shè)備發(fā)展有限公司 上海 200245

1 研究背景

隨著軌道交通車輛向智能化、輕量化發(fā)展,智能化車輛在傳統(tǒng)車輛的基礎(chǔ)上增加了智能化設(shè)備,而各型車輛均有安全軸重上限,因此對(duì)軌道交通車輛輕量化提出了更高的要求[1]。軌道交通車輛輕量化不僅可以提速降噪,減少能源消耗和碳排放,而且可以改善輪軌磨耗,降低軌道交通線路的維護(hù)費(fèi)用[2]。鋁型材相比傳統(tǒng)鋼板具有更高的剛度質(zhì)量比,在軌道交通車輛車體頂部、底板、側(cè)墻、端墻部件上得到了全面應(yīng)用[3]。對(duì)鋁型材強(qiáng)度計(jì)算方法進(jìn)行研究,以得到更優(yōu)的輕量化方法,具有現(xiàn)實(shí)意義。

2 型材強(qiáng)度仿真

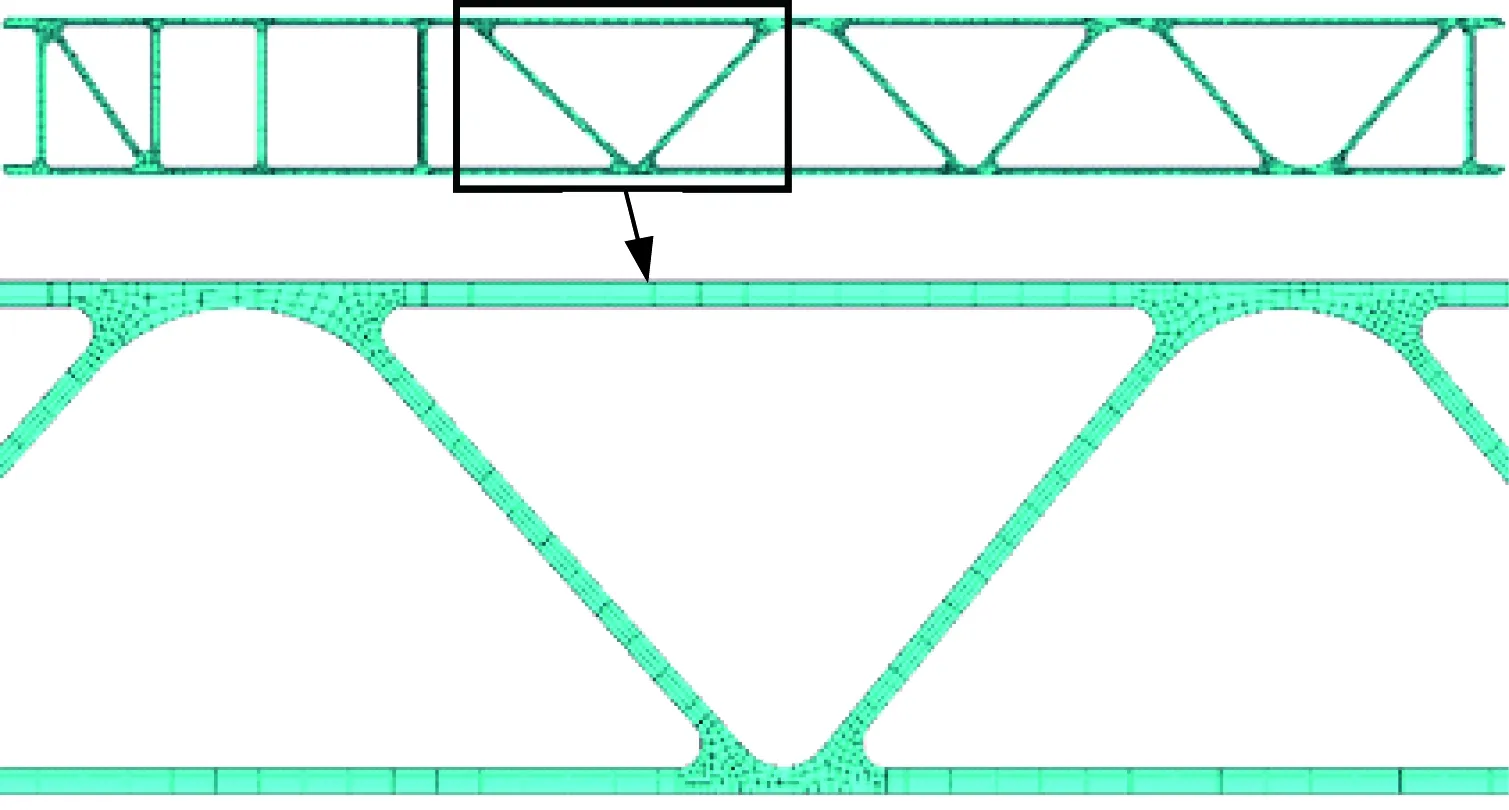

目前,軌道交通車輛主機(jī)廠都是運(yùn)用有限元仿真技術(shù)來評(píng)估新設(shè)計(jì)車輛的強(qiáng)度的[4]。受限于車體尺度,考慮計(jì)算規(guī)模,在車體建模時(shí),對(duì)車體用殼單元?jiǎng)澐?如圖1所示,對(duì)鋁型材用等厚殼單元來簡化模擬,如圖2所示。

圖2 鋁型材模型

對(duì)于型材交叉處,理論上可以采用變厚殼單元來模擬,但模擬時(shí)難以用變厚殼來準(zhǔn)確建模[5]。實(shí)體單元也可以用于材交叉處模擬,并且從理論上而言,實(shí)體單元比殼單元更適用于鋁型材的強(qiáng)度評(píng)估。筆者對(duì)比等厚殼單元和實(shí)體單元的型材計(jì)算分析結(jié)果,驗(yàn)證采用實(shí)體單元模擬的優(yōu)越性。

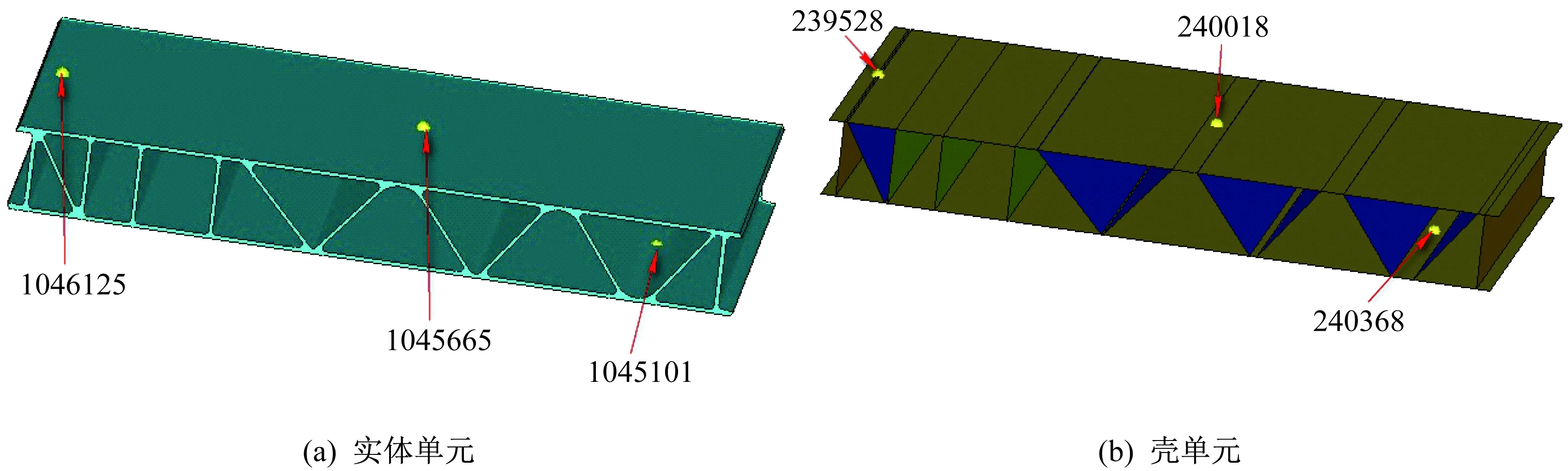

為了確保計(jì)算精度,型材厚度方向分布三層單元,圓角處均劃分為規(guī)則六面體單元[6]。型材實(shí)體單元模型如圖3所示。在相同的單元尺寸條件下,型材實(shí)體單元模型的規(guī)模為殼單元模型的3倍,極大增加了計(jì)算耗時(shí)。因此,車體采用殼單元模擬,結(jié)合型材子模型進(jìn)行計(jì)算對(duì)比,從車體計(jì)算結(jié)果中識(shí)別型材應(yīng)力超標(biāo)處,作為型材模型的計(jì)算邊界[7-9]。

圖3 型材實(shí)體單元模型

為對(duì)比鋁型材分別采用殼單元和實(shí)體單元仿真計(jì)算的結(jié)果,約束鋁型材一端,在鋁型材的另一端分別施加豎直向力、橫向力、縱向力,以及加速度,采用簡化工況[10-11],見表1。

表1 簡化工況

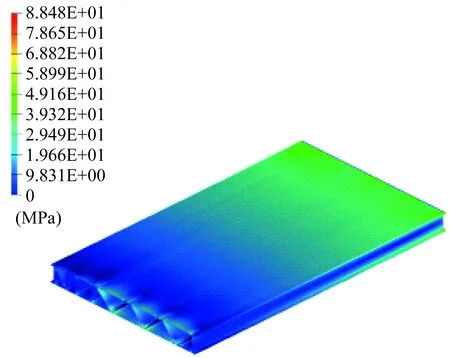

以型材縱向中間截面上節(jié)點(diǎn)的位移及應(yīng)力作為考察對(duì)比項(xiàng),這些節(jié)點(diǎn)均在型材交叉處,且位置對(duì)應(yīng),如圖4所示。型材模型位移云圖如圖5所示,應(yīng)力云圖如圖6所示,節(jié)點(diǎn)位置的位移和應(yīng)力見表2。

圖4 節(jié)點(diǎn)位置

圖5 型材模型位移云圖

圖6 型材模型應(yīng)力云圖

表2 節(jié)點(diǎn)位置位移和應(yīng)力

工況二、工況三、工況四和工況五、工況六、工況七分別驗(yàn)證了型材殼單元模型、實(shí)體單元模型的位移、應(yīng)力與受載存在線性關(guān)系,這種線性關(guān)系同樣適用于車體強(qiáng)度計(jì)算標(biāo)準(zhǔn)EN 12663-1—2010《鐵路應(yīng)用 鐵道車輛車體結(jié)構(gòu)要求 第1部分:機(jī)車和乘用車(及貨運(yùn)車輛的替換法)》中的靜強(qiáng)度工況。

3 輕量化對(duì)比

軌道交通車輛車體型材質(zhì)量在車體質(zhì)量中占比很高,通常為50%左右,且A型車鋁型材質(zhì)量達(dá)到約12 t。當(dāng)車體需要輕量化時(shí),減輕型材質(zhì)量效果比較明顯。基于工況一、工況二、工況五,對(duì)比殼單元、實(shí)體單元和輕量化后實(shí)體單元模型節(jié)點(diǎn)處位置的位移及應(yīng)力,見表3。在進(jìn)行輕量化時(shí),將型材的上下面板厚由2.8 mm減小至2.7 mm,斜筋板厚由2.5 mm減小至2.3 mm,豎筋板厚由3.0 mm減小至2.7 mm,型材單位長度質(zhì)量由14.74 kg減輕為14.11 kg,減幅為4.27%。

表3 節(jié)點(diǎn)位置位移和應(yīng)力對(duì)比

4 研究結(jié)論

由表2可見,相較于殼單元,采用實(shí)體單元模擬時(shí),鋁型材模型節(jié)點(diǎn)位置的位移和應(yīng)力至少可以減小4.5%。在對(duì)具體軌道交通車輛進(jìn)行強(qiáng)度分析時(shí),應(yīng)該對(duì)型材結(jié)構(gòu)采用殼單元模擬和實(shí)體單元模擬進(jìn)行對(duì)比,獲得最小的差幅值,這一差幅值可以作為型材應(yīng)力的修正因子。

由表3可見,鋁型材輕量化后實(shí)體單元模型節(jié)點(diǎn)位置位移與應(yīng)力處于未輕量化殼單元模型和實(shí)體單元模型之間。當(dāng)軌道交通車輛強(qiáng)度結(jié)果滿足要求時(shí),如果有輕量化需求,可以進(jìn)一步采用實(shí)體單元對(duì)型材結(jié)構(gòu)進(jìn)行強(qiáng)度分析,指導(dǎo)型材輕量化,輕量化幅度取決于具體的型材結(jié)構(gòu)。