氣力輸灰在干熄焦一二次除塵中的節能效果

張駿星,賈曉媛

(無錫阿普頓科技有限公司,江蘇無錫 214161)

引言

近年來,隨著我國干熄焦工藝技術的國產化,降低了干熄焦工程的建設投資和運行成本,目前國內大型焦化廠的濕法熄焦工藝已經逐步被干法熄焦工藝所取代。隨著這一生產工藝的推廣使用,給除塵設計工作也帶來了一系列新的問題[1]。隨著2019 年國家《關于推進實施鋼鐵行業超低排放的意見》(以下簡稱《意見》)的發布,鋼鐵行業的排放標準和無組織排放要求進一步提高,超凈排放和因地制宜選擇無組織排放控制技術成為熱門話題,在《意見》4.3中,石灰、除塵灰、脫硫灰、粉煤灰等粉狀物料采用密閉料倉、儲罐等方式密閉儲存;采用氣力輸送設備、灰罐車等方式密閉輸送。

氣力輸灰可減除粉塵加濕機加濕后汽車外運的環節,防止二次轉運過程中的跑冒漏現象發生,減少了無組織排放點,隨著節能減排要求在鋼鐵行業的進一步提高,氣力輸灰在焦化的應用,成為新的需求點。

1 原有干熄焦一次二次工藝除塵灰的處理方式

干熄焦除塵灰排放方式基本雷同,由三通水冷套管冷卻的除塵灰,經過星型旋轉閥→埋刮板輸送機→斗式提升機→儲灰倉→粉塵加濕機,加濕后粉塵通過汽車二次轉運.。見圖1。

受干熄焦整體布置標高限制,埋刮板輸送機通常采用傾斜布置,在埋刮板輸送機尾部設有地坑,埋刮板輸送機通常在20~45 m 之間。常規儲灰倉容積約60 m3,斗式提升機高度基本都要≥20 m,占地空間極大,且長距離的埋刮板輸送機和斗式提升機運行,設備維護工作量大。

圖1 干熄焦工藝除塵機械輸灰經典布置方式

2 氣力輸灰的布置方式

采用氣力輸灰方式代替機械輸灰,從三通水冷套管出口→旋轉卸料閥→中間緩沖倉→手動閘板閥→波紋補償器→倉泵進料閥→倉泵→輸灰管道→目標倉(目標倉可與環境除塵或其余除塵共用),見圖2。

圖2 干熄焦工藝除塵氣力輸灰布置方式

按照10 t/h輸送量為例,倉泵選用LD-1.0,設備整體標高<3.5 m,不再需要地坑,整體設備檢修更加便利,通過管道借用現有管架布置,減少埋刮板輸送機和斗式提升機的占地空間。

3 氣力輸灰與機械輸灰的建設成本比較

以馬鋼煉焦總廠南區1#干熄焦一次二次工藝除塵系統的輸灰設備關鍵技術參數和節能參數進行節能性及經濟性分析。

3.1 機械輸灰系統工藝

通過一臺傾斜刮板機和斗提機將除塵灰輸送到儲灰倉內然后通過加濕機外排運走。包括:刮板機(42.159 m),斗提機(23.152 m),儲灰倉(60 m3)單軸加濕機(DSZ-80)。

刮板輸送機、斗提機運行方式為24 h 連續運行,并與各自對應的進料口格式閥形成啟/停連鎖,當除塵器運行時,與之配套的刮板機聯鎖運行;除塵器停止工作,配套的刮板機退出運行。每天定時通過加濕機外排,用汽車將粉塵輸送至指定地點。

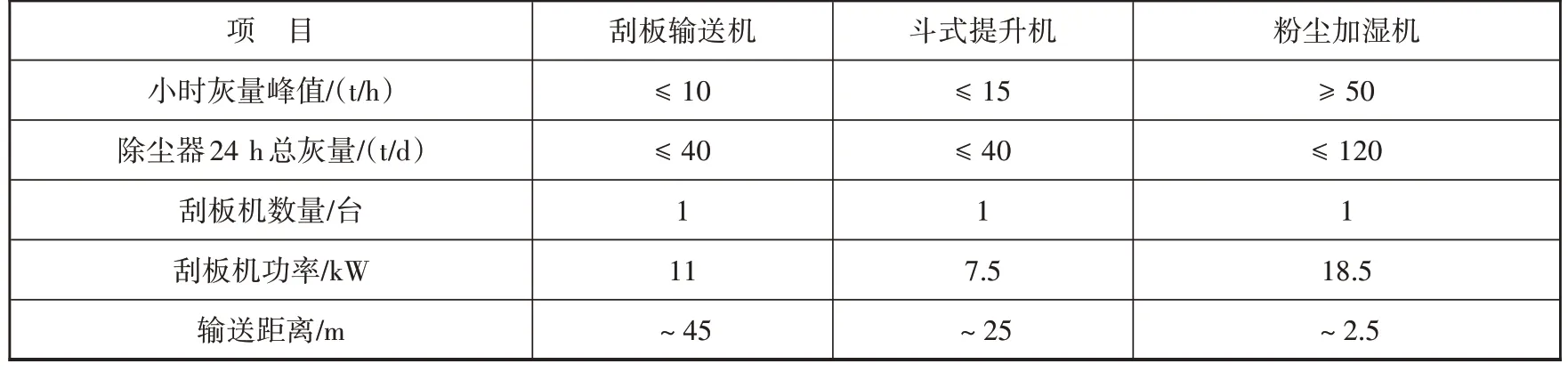

機械輸灰系統中的能耗參數見表1,采用該工藝,系統運行功率達到37 kW,即系統小時耗電量37 kW/h,按照工業用電1 元/kWh,每天運行8 h 計算,每天運行費用達到296 元,飛灰性質含水量:干灰,灰溫:常溫,密度:0.5~0.75 t/m3。

表1 機械輸灰系統運行參數及經濟性指標

根據除塵器運行要求、刮板輸送機與除塵器必須采用啟/停聯鎖運行模式,因此刮板輸送機需長時間處于低負荷甚至連續空載運行,此工作方式的弊端是:

(1)因為三通水冷套管出口高度限制,刮板機必須傾斜布置,易磨損,檢修頻繁;

(2)相關設備數量多、電能損耗大,運行過程中有泄漏造成二次揚塵;

(3)大量設備支架布置占用現場大量空間;

3.2 管道氣力輸灰系統工藝:

氣力輸灰系統所有設備采用PLC 集中控制,運行方式采用時間控制,定期輸送(輸送周期等時間參數可在PLC 觸摸屏上設置)。在PLC 控制柜上設有輸送系統運行模擬畫面及各點的運行參數顯示,現場無人值守;另在每套氣力輸送裝置旁均配有現場操作箱,以方便調試和檢修時的人工操作。

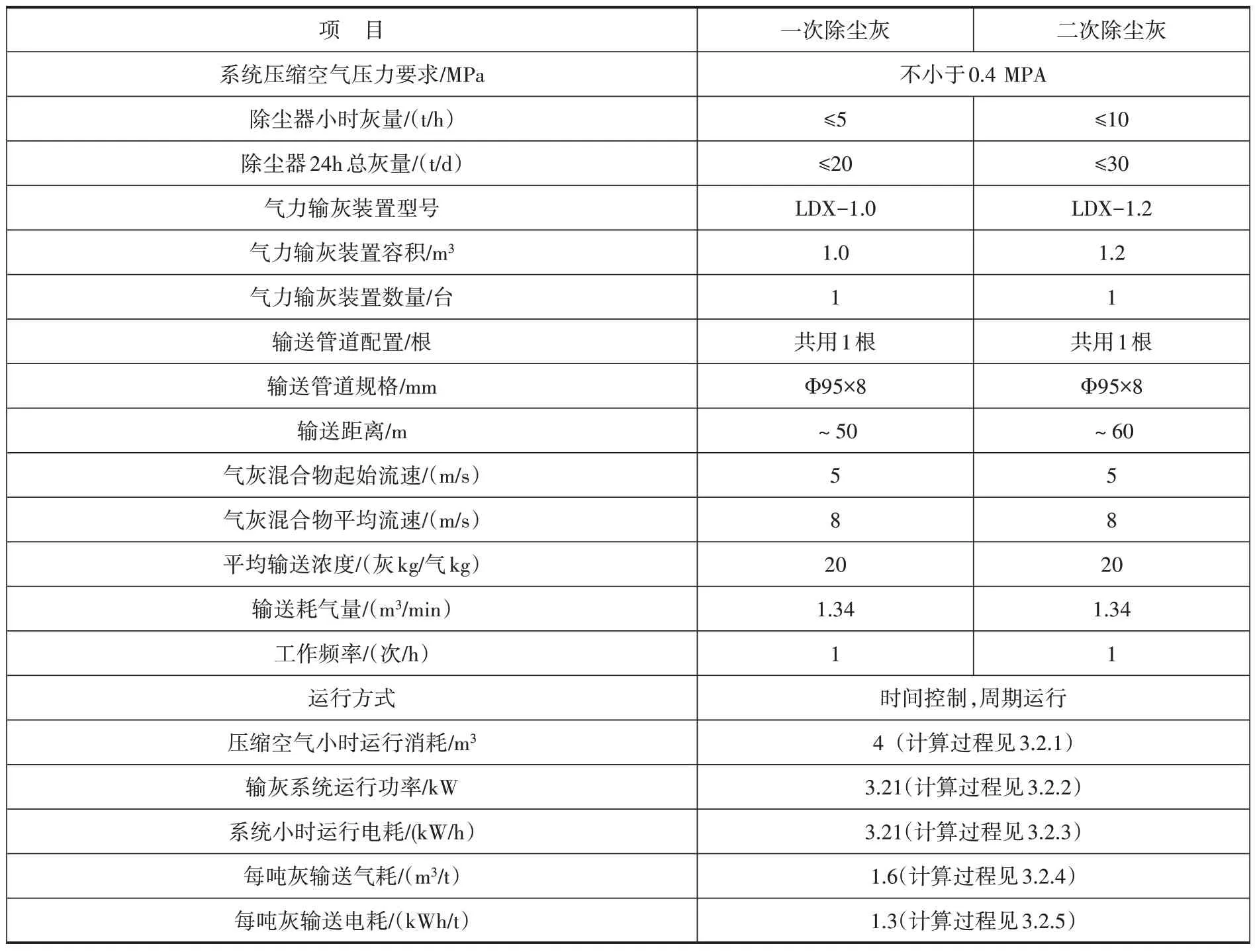

氣力輸灰系統的輸送介質采用壓縮空氣(需經除油、除塵、除水處理),就地氣源壓力不低于0.6 MPa,以滿足輸送及儀控氣源使用條件,有防爆要求的可采用氮氣輸送;一次除塵及二次除塵采用氣力輸灰系統的工藝配置及能耗參數及見表2,經過計算,氣力輸灰系統的每噸灰耗電1.3 kWh,按照馬鋼煉焦總廠1#干熄焦目前產灰量14 t/d 計算,每天耗電18.2 kWh,每天運行費用僅18.2 元。僅是機械輸送工藝方式的6.2%,節能效果十分明顯。

3.2.1 氣力輸灰系統經濟性指標計算

式中:Qh——小時空氣耗量,m3/h;

Q——輸送耗氣量,m3;

T——單次輸送周期,h;

n——小時輸送頻率,次/h。

一次除塵灰小時運行空氣消耗:

Q1=1.34 m3/min×80 s÷60×1≈2 m3

一次除塵灰氣力輸灰小時運行空氣消耗:

Q2=1.34 m3/min×80 s÷60×1≈2 m3

系統小時運行總氣耗:

Q總=Q1+Q2=4 m3

3.2.2 輸灰系統運行功率

以110 kW/0.7 MPa/20 m3/min產氣量空壓機為計算依據。

系統小時運行總氣耗為:12.94 m,折算成系統平均每分鐘用氣消耗為:0.22 m/min;

換算成空壓機運行功率為:110 kW×0.22 m/min÷20 m3/min=1.21 kW;

PLC控制系統運行功率為:2 kW;

則輸灰系統運行功率為:3.21 kW。

3.2.3 系統小時運行電耗

系統24 h運行電耗=3.21 kW×1 h=3.21 kWh

表2 氣力輸灰系統運行參數及經濟性指標

3.2.4 每噸灰輸送氣耗(以整個系統為參考,不對每個輸送點做單獨計算)

每噸灰輸送氣耗=系統小時運行總氣耗÷系統小時總灰量=4 m3÷2.5 t=1.6 m3/t

3.2.5 每噸灰輸送電耗

每噸灰輸送電耗=系統運行功率×1 h÷系統小時總灰量=3.21 kWh÷2.5 t=1.3 kWh/t

3.3 系統工藝及經濟性分析

氣力輸灰系統通過PLC 主控單元來實現系統的自動運行,采用“PLC+就地控制箱及就地儀表”結構,在自動運行狀態,系統按設置好的參數按周期運行,不需要人工干預。根據實際工作需要,也可以在各氣力輸灰裝置的現場操作箱上進行手/自動切換操作,能方便地進行現場操作。

因氣力輸灰系統針對除塵器的實際灰量情況進行合理分配,通過調整輸送周期等參數來控制每各單機除塵點的輸灰頻率,在做到高效、經濟、環保的基礎上進行合理化配置,優化運行參數,具有較高的自動化和靈活性,在保障輸灰過程中零排放的同時,最大限度地提高了輸送效率和運行的經濟性指標。

4 氣力輸灰與機械輸灰的綜合成本比較

除上述每天運行費用的差別外,設備運行過程中的各項綜合成本比較,氣力輸灰也比機械輸灰方式在干熄焦一二次除塵中的節能效果顯著,以馬鋼煉焦總廠南區1#干熄焦一次二次工藝除塵系統設備尺寸為例,單小時運行能耗、建設成本及年運行備件費用對比結果見表3。

表3 氣力輸灰與機械輸灰的各項成本比較

表3中項目建設費用均未包含安裝部分和目標儲灰倉,如果目標灰倉利舊或與其他除塵共用,建設成本優勢則更加明顯,且節約用地約500 m2。在節能綜合利用方面,以馬鋼焦化新區氣力輸灰為例,馬鋼新區焦化廠每天收集的除塵灰約360 t,采用氣力輸灰方式將焦化除塵灰輸送到4 000 m3高爐的運煤皮帶上與無煙煤配合配送,并通過設備磨細,用于高爐噴煤系統。通過兩個多月的實踐,噴吹效果理想。[2]

5 結束語

通過上述分析,氣力輸灰系統在焦化干熄焦工藝除塵中的節能優勢顯著。由于干熄焦工藝除塵灰與環境除塵等收集的焦粉不同,粒度普遍≥0.5 mm,即可直接遠距離輸送至燒結配料倉,直接參與比例配料,又可進入高爐噴煤。在鋼鐵產能升級、廢氣超低排、固廢不出廠的新環保工作模式,智能化、無人化的產業新結構中,新建工程通過合理布局,綜合利用,其節能優勢更加明顯,實現遠程操控和運行狀態監控也更方便。