綠色可循環裝配式道路面板的應用

仉 荃,王世舉

(中交一航局第一工程有限公司,天津 300456)

引 言

雄安新區環市民服務中心臨時道路位于容城容東片區,由橫一、縱一、縱二組成,其中,橫一路長457 m、寬8 m,縱一路長633 m、寬12 m,縱二路長549 m、寬8 m。

本文介紹綠色可循環裝配式道路面板在此工程中的應用,以期為今后雄安新區的建設提供借鑒。

1 裝配式道路面板設計

1.1 面板結構設計

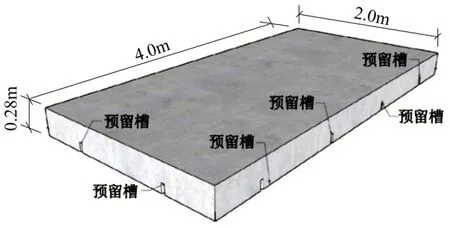

預制面板標準尺寸為4 m×2 m×0.28 m,混凝土強度等級 C40,鋼筋采用雙層雙向鋼筋網片,直徑14 mm,角部設置4根放射加強筋,鋼筋直徑16 mm,鋼筋等級均為HRB400,保護層最小厚度35 mm。

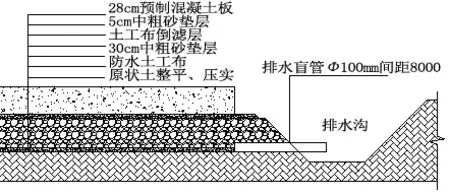

圖1 臨時道路結構斷面

圖2 面板結構

1.2 面板連接形式設計

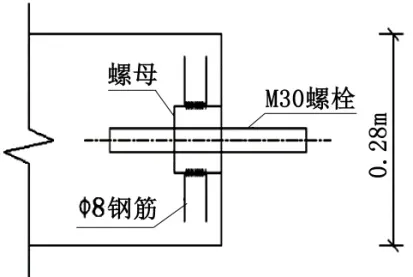

裝配式道路預制面板選用直螺栓連接。所謂直螺栓形式連接是指面板與面板間通過預埋螺栓及預留槽進行連接形成整體,保證裝配式道路整體性。直徑30 mm的預埋螺栓,間距1 m,錨固長度500 mm。

圖3 面板連接示意

1)汽車和面板自重荷載計算

汽車及面板自重:平板牽引車自重32 t,平板掛車滿載重100 t,合計132 t;預制面板采用C40混凝土澆筑,長4 m,寬2 m,厚0.28 m,按6 t計算。

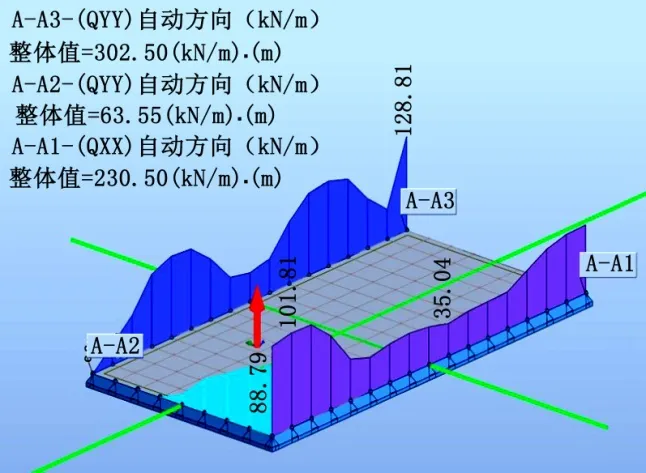

經Robot計算表明,聯鎖板長邊邊沿受到的豎向力總和F豎長為302.50 kN,短邊邊沿受到的豎向力總和F豎短為63.55 kN。

圖4 有限元計算結果

2)汽車制動荷載計算

平板車最大速度為 60 km/h,緊急制動距離70 m。

汽車緊急制動時,連鎖板單邊受的總拉力F螺栓依據公式:

F總=F滑+F螺栓

式中:F總為平板車對路面的總制動力;F滑為道路連鎖板對平板車的滑動摩擦力;F螺栓為單邊螺栓承受的總拉力值。

L=1/2at2

v=at

F總=ma

m取設計平板牽引車自重32 t,平板掛車滿載重100 t,合計132 t。

F滑=uN

u取0.35,N取牽引車頭自重及預制面板自重32 t,計算得:F滑=94.27 kN,F螺栓=163.67 kN。

3)受力形式

假定汽車行駛方向垂直于聯鎖塊長邊,突然緊急制動,則直螺栓受力形式(僅考慮搭接連接):

短邊螺栓水平受剪——由汽車緊急制動產生;

長、短邊螺栓豎向受剪——由汽車自重及道路聯鎖板自重產生。

4)受力結果

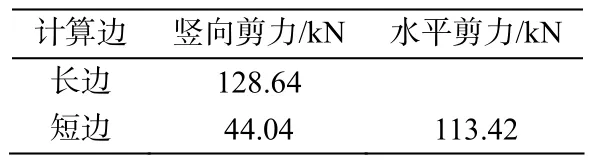

依據《水運工程混凝土結構設計規范》(JTS 151-2011),取荷載分項系數為 1.4,不均勻系數1.35,考慮本工程為臨時性工程,安全等級為三級,取安全系數為0.9,計算如表1。

表1 受力計算

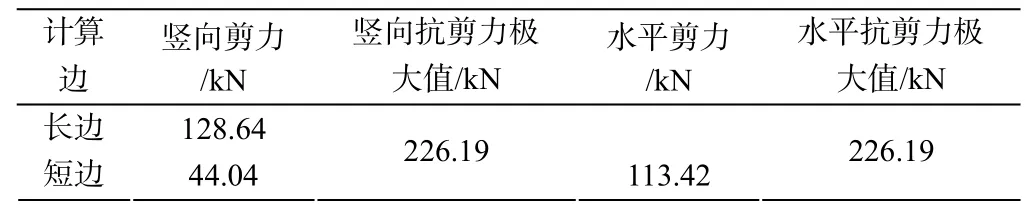

5)直螺栓核算

a.直螺栓抗剪計算

依據Nvb=nv(πd2/4)fvb(Nvb為普通螺栓受剪承載力設計值,N;nv為受剪面數目,取1;d為螺栓直徑,mm;fvb為螺栓抗剪強度設計值,取320 N/mm2),公式計算如表2。

表2 直螺栓抗剪計算

結果表明,直螺栓選用直徑30 mm鋼筋,滿足要求。

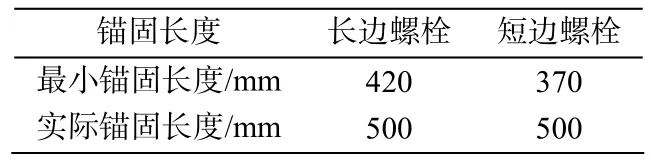

b.直螺栓錨固長度計算

依據F剪抵=0.77×b×fc×L(F剪抵為混凝土抗剪力;b為抗剪鍵寬度,按矩形截面考慮,則b=30/1.414=21.21 mm;fc為混凝土抗壓強度設計值,按C40取19.1 N/mm2;L為錨固長度,mm),公式計算如表3。

表3 直螺栓錨固長度計算

結果表明,直螺栓錨固長度為 500 mm,滿足要求。

1.3 吊點設計

裝配式道路預制面板采用“四點吊”工藝,吊點選用圓頭吊釘,吊釘使用配套橡膠球與模板固定,吊具選用鴨嘴扣吊具。該種工藝不僅吊點外觀美觀、吊裝安全系數高,而且在施工過程中掛扣方式簡單,施工效率高。

2 裝配式道路面板預制

裝配式道路預制面采用“翻面預制”工藝,考慮面板預制完成后需進行翻面,分別于面板底面設置4個脫模吊點,面板側面安裝2個翻面吊點,面板地面設置4個安裝吊點。

1)面板模板施工

裝配式道路面板模板采取蹲底預制工藝。模板為定型鋼模板,由四片側模和一片底模組成,模板側模與側模使用螺栓連接,側模與底模使用磁盒連接。模板拼裝前要清理模板表面的雜物和灰渣,同時用角磨機打磨,保證模板表面光潔無銹并均勻涂刷脫模劑,模板拼裝之前利用清掃臺對模板進行清理,之后可進行模板拼裝,拼裝過程中要避免脫模劑污染鋼筋。

2)面板鋼筋施工

裝配式道路面板鋼筋由雙層雙向鋼筋網片組成,鋼筋網片于加工場地由人工進行綁扎,然后整體搬運至模板內進行安裝。

鋼筋綁扎使用限位架控制鋼筋間距,綁扎鉛絲要牢固,剩余鉛絲需剪掉,防止伸入混凝土保護層。鋼筋網片安裝使用高強度塑料墊塊來控制鋼筋保護層厚度,鋼筋骨架底部墊塊相間隔1 m梅花形布置,側面墊塊上下2塊組成一組,每組間距1 m進行布置。

3)面板混凝土施工

裝配式道路面板混凝土澆筑,由混凝土運輸罐將混凝土倒入布料機中,移動布料機至模板正上方后,然后進行混凝土澆筑。

混凝土振搗采用人工振搗,模板邊緣處使用Ф50插入式振搗器進行人工振搗,振搗順序從近模板處開始,先外后內,移動距離不大于550 mm,振搗器至模板的距離不大于150 mm,并盡量避免碰撞模板和鋼筋。

混凝土抹面,首先使用鋁合金刮杠將混凝土面刮平,然后使用塑料抹子進行抹面,最后使用鐵抹子抹面,抹面次數不少于3次,抹面過程中禁止灑水。

4)面板蒸養施工

裝配式道路面板養護選用蒸汽養護。混凝土澆筑完成后,構件表面鋪設塑料,使用升降機整體放置到蒸養槽內進行蒸養。

蒸養流程為:靜放4小時(池外靜放)→靜放2小時(20~25 ℃)→升溫 2小時→恒溫 2小時(50~55 ℃)→降溫2小時。

3 裝配式道路面板安裝

裝配式道路面板由汽車吊進行安裝。安裝時,汽車吊將面板吊運至安裝位置上方,由人工進行位置調整,待正位后落鉤完成安裝。若安裝完成后對面板進行位置調整,需重新對砂墊層進行整平。

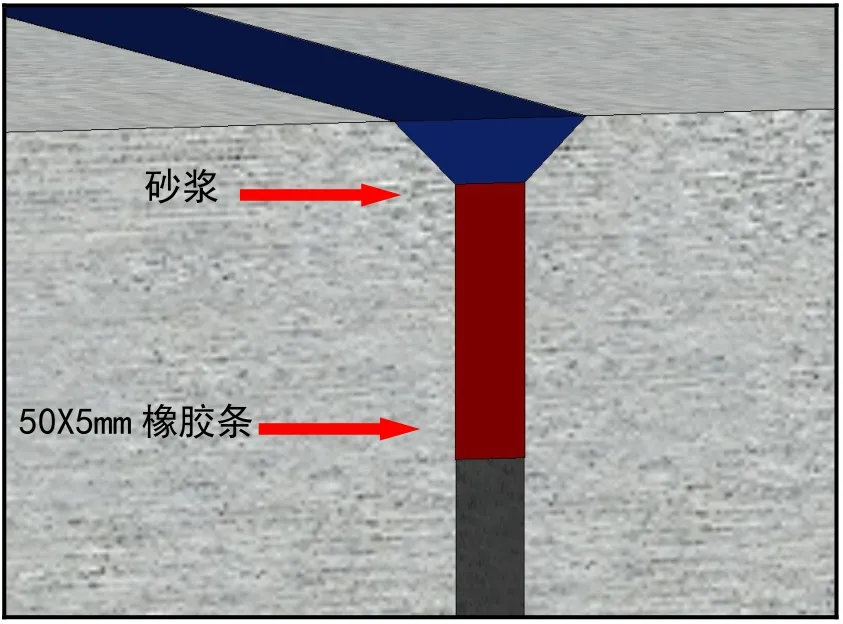

面板安裝縫寬5 mm,面板間采用橡膠條柔性連接,膠條設置在板側上方,尺寸5 mm×50 mm,每100 m設置一個結構縫,采用Ω型橡膠條,面板與面板間安裝需緊密,面板縫采用砂漿進行填充。

圖5 板縫處理

最后使用壓路機進行面板壓實,碾壓時,第一遍沿單塊面板中心進行低速碾壓,第二遍碾壓時全斷面依次碾壓,碾壓過程中,禁止大幅度轉變方向及掉頭,全程采用靜碾壓。

4 裝配式道路效益分析

4.1 經濟效益分析

以本工程為例,根據雄安地區建筑市場進行綠色可循環裝配式道路與現澆道路進行比較分析,兩者經濟效益如下:

1)采用現澆道路。從混凝土、鋼筋、場內攤銷、路面拆除及固廢處理等方面進行考慮,現澆道路成本約512元/m2。

2)采用綠色可循環裝配式道路。從混凝土、鋼筋、吊點、場內攤銷、運輸、安拆等方面進行考慮,裝配式道路預制一次攤銷成本約710元/m2,一次性安拆成本137元/m2,綜合847元/m2。

根據上述對比,裝配式道路一次攤銷成本高于現澆道路,但裝配式路面可周轉使用,綜合單價低于現澆混凝土路面。

4.2 社會效益分析

1)建筑垃圾減量

裝配式鋪面的生產全部在專業預制廠生產,從混凝土的制備到構件養護成型,全部流水線施工,粉塵及噪聲污染全部降到最低。路基及鋪面均可在回收再利用,實現“零建筑垃圾”。

2)減少CO2量排放

我國主要以煤為主能源生產水泥,1 t水泥綜合能耗約120 kg標準煤,向大氣排放CO2氣體接近0.75 t。每澆筑1 m3混凝土須要0.325 t水泥,因而每個施工現場使用一次可重復使用臨時道路板,其一次性可以減少 CO2的排放量為 0.325×375×0.75=91.4 t,假定周轉4次后結束道路板使用壽命,則總計可減排CO2的量為365.6 t。

4.3 綜合社會效益

綠色可循環裝配式鋪面能實現專業流水線生產、專業設備安裝,可周轉多個工程使用,減少建筑資源的浪費,有利于降低降低成本、縮短施工周期,為相關專業化行業或公司的建立提供了良好契機。

5 裝配式道路后期發展方向

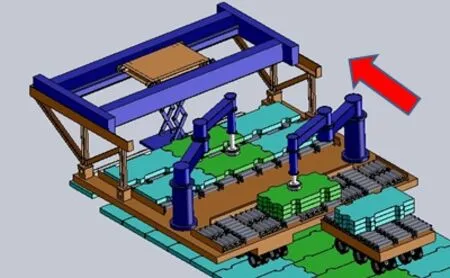

考慮雄安新區裝配式道路的應用前景和市場,我們將繼續對裝配式臨時道路施工進行研究,重點向自動化、智能化方向發展,目前,1.0代裝配式道路面板鋪裝機已制作完成,正處于設備調試階段。

圖6 裝配式道路面板鋪裝機

6 結 語

雄安新區的發展,必將迎來基礎設施建設的大潮,而臨時道路在建筑結構主體施工中起著非常重要的作用,直接影響到整個工程的經濟性以及施工進度,與以往道路現澆工藝相比,裝配式道路具有在規劃未落實的情況下,可根據項目開發的需要,先行建設;基層材料和路面結構可重復利用,實現節能減排的目標;建設期間環境污染少,效率高,安拆方便,在局部有損毀時,可以快速恢復,對交通不利影響小;面向施工期間的重型車需求,針對性強,行駛舒適感好;可多次重復利用,有利于降低成本等優點,更能適應中國新時期建設特色,確保工程建設每一工序的環保節能。