應用變頻器實現冷卻液多級壓力控制

譚善鋒,辛建豪,李兆亮

(上汽通用五菱汽車股份有限公司青島分公司,山東青島 266555)

0 引言

曲軸是發動機中最重要的部件,它與連桿配合將活塞的直線運動轉變為曲軸的旋轉運動,驅動發動機上其他附件工作。曲軸在離心力、慣性力的共同作用下,承受彎曲扭轉載荷。為保證工作可靠,曲軸需具有足夠的剛度和強度,軸頸表面需耐磨、工作均勻、平衡性好。

為了達到軸頸表面的優越性能,曲軸采用磨床磨削各個軸徑。隨著磨削的不斷深入,需依次采用四級冷卻液壓力沖洗砂輪及軸徑結合面(圖1)。

1 系統整體方案設計

為實現軸徑表面圓度、粗糙度等工藝要求,四級冷卻液壓力需滿足轉換時間≤1 s,壓力偏差≤0.05 MPa。根據系統要求,提出3 種方案。

方案一:定量冷卻泵輸出一定壓力,多組電磁換向閥+調壓閥調定壓力。

方案二:定量冷卻泵輸出一定壓力,電磁比例閥多級調定壓力。

圖1 四級冷卻液壓力

方案三:變頻器控制冷卻泵的轉速,輸出多級壓力。

對以上3 種方案,通過查閱文獻資料,進行現場調查,對比分析優缺點(表1)。

綜合以上分析,方案一結構復雜,超出設備空間,方案二故障率高,維護成本增加,方案三壓力轉換慢,但可通過優化PID參數降低轉換時間,滿足轉換時間≤1 s 的要求。所以選擇方案三作為最終方案。

表1 整體方案對比

2 硬件的設計選型

使用變頻器控制冷卻泵,根據其功能,主要分為高壓泵、電機、變頻器3 部分。根據系統對冷卻液的技術要求,設計選擇最優組合。

2.1 高壓泵的選型

高壓泵需要滿足以下技術指標:

(1)流量需求:高壓泵的流量≥305 L/min。

(2)壓力需求:高壓泵輸出壓力≥2 MPa。

針對上述高壓泵的技術要求,根據Knoll-KTS 選型參考手冊,結合泵的性能曲線圖選擇最佳規格,最終選擇Knoll 品牌KTS 50-100-T 高壓泵。

2.2 電機的選型

電機需要滿足以下技術指標。

(1)調速范圍寬:電機的調速范圍需要涵蓋0.1~0.8 MPa 的壓力區間。

(2)大扭矩、小慣量:滿足兩級壓力切換時間要求≤1.0 s。

(3)高絕緣等級:電機連續低速運轉,尾部散熱風扇風量減少,散熱效率變差,絕緣等級應為F 級以上。

(4)合適的性能參數:形狀尺寸需滿足與高壓泵配合安裝,功率參數需滿足最大需求功率。

針對上述電機的技術要求,最終選擇西門子1LE 10013DA234FB4 電機。

2.3 變頻器的選型

變頻器需要滿足以下技術指標:

(1)低壓調速性能好:當壓力需求為0.1 MPa 時,電機的轉速很低,需要使用保證電機低速穩定運轉的變頻器。

(2)兼容總線通信:PLC 通過總線向變頻器發送指令,實現電機的啟停和轉速控制,變頻器通過總線向PLC 反饋狀態。結合PLC 現有的總線條件,變頻器應含有Profibus 通信接口。

(3)優異的加減速性能:因為兩級壓力切換時間≤1.0 s,要求變頻器具備優異的加減速性能,需要配備制動單元來輔助減速。

(4) 負載能力合適:額定輸出功率需高于西門子1LE 10013DA434FB4 電機的額定功率。

綜合以上要素,廣泛查詢選型資料后選定EMOTRON VFX48-03154CE—PAVNNNPAN 作為方案使用的變頻器。

3 變頻器控制方案

曲軸在磨削過程中,4 種冷卻液壓力依次轉換,系統將需求壓力實時傳遞到變頻器,通過變頻器控制高壓泵的壓力輸出。針對該傳遞控制過程,提出3 種方案。

方案一:繼電器開環控制:變頻器預設4 種壓力輸出,系統利用繼電器通斷信號控制變頻器選擇不同的壓力。

方案二:Profibus 總線開環控制:變頻器預設4 種壓力輸出,系統通過總線將需求的壓力傳遞給變頻器,實現對應壓力輸出。

方案三:Profibus 總線閉環控制:在高壓泵的輸出端安裝壓力表實現壓力監控,系統通過總線將需求的壓力傳遞給變頻器,變頻器以壓力表的讀數作為負反饋信號,使用PID 算法控制泵的轉速。

方案一與方案二原理簡單、容易實現,但是需要標定變頻器的4 種輸出壓力,隨著系統硬件磨損變異等原因,輸出壓力出現偏移,需要重新標定。方案三調試相對困難,但壓力輸出穩定,不需要標定。最終選擇方案三作為變頻器的控制方案(圖2)。

4 軟件系統設計

4.1 硬件配置

圖2 變頻器控制方案

圖3 配置變頻器

圖4 變頻器邏輯控制

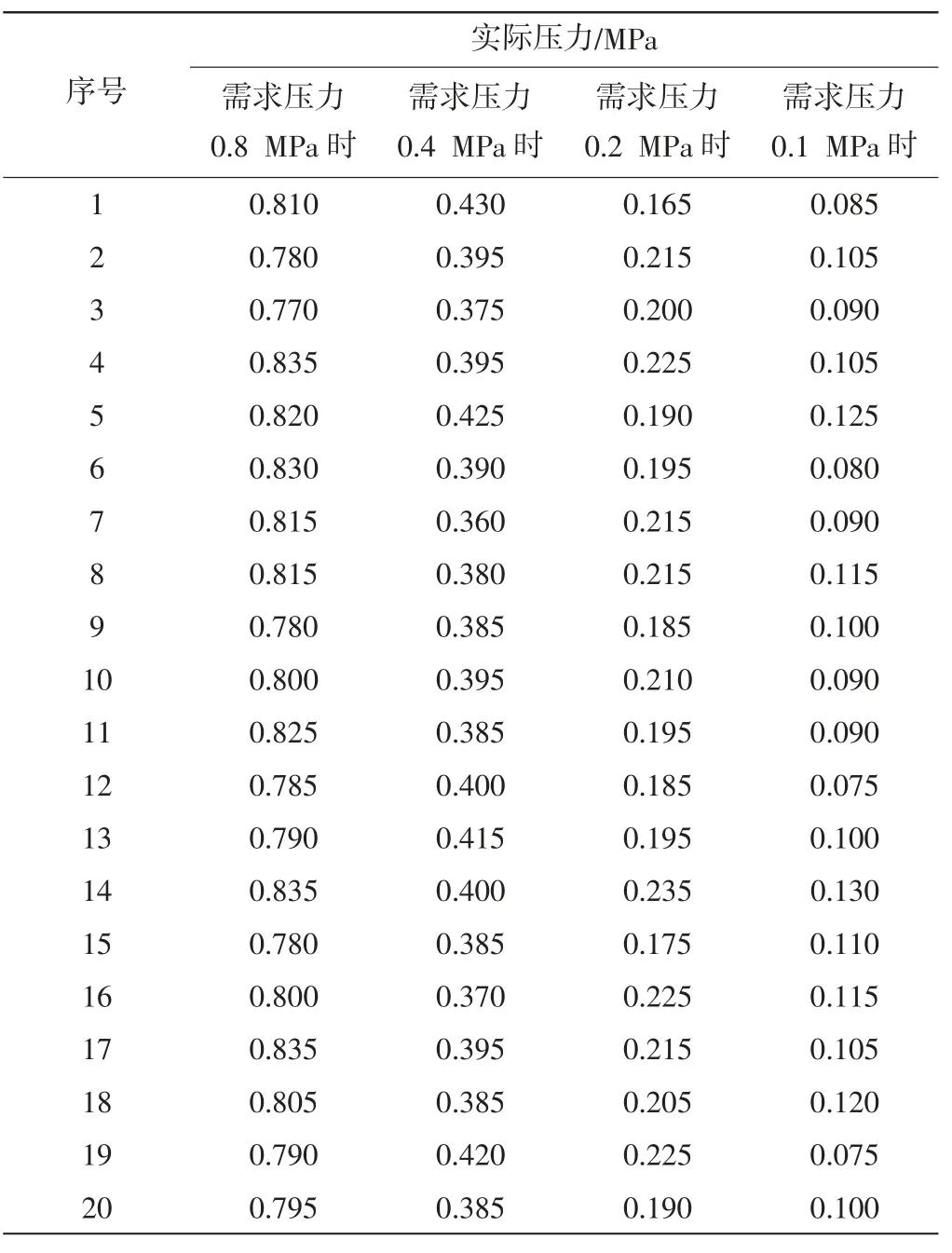

表2 冷卻液壓力記錄

圖5 PID 參數設置

將電機及高壓泵安裝在冷卻液箱上方,通過管路連接將冷卻液輸送到機床加工倉內。管路末端安裝壓力表實時監控冷卻液壓力。為減少環境中濕氣及油霧對變頻器的影響,將變頻器安裝在電控柜中。變頻器通過Profibus 總線與系統PLC 連接,輸出端通過動力線與電機連接。為實現與系統需求壓力的通信,在系統中對變頻器進行配置,分配地址變量(圖3)。

4.2 邏輯控制

根據系統設計,變頻器需要實現以下功能:①控制電機的啟動停止;②根據系統要求的切削液壓力,輸出不同的信號控制電機轉速;③為了保護高壓泵防止過載,變頻器僅允許電機正轉,不可反轉;④為了保護高壓泵防止過載,不磨削加工時打開切削液的卸荷閥。根據如上功能要求,設計變頻器的邏輯控制程序(圖4)。

4.3 PID 優化

PID 控制,即比例積分微分控制,它是根據給定值和實際輸出值構成控制偏差,將偏差按比例、積分和微分通過線性組合構成控制量,對被控對象進行控制。在該系統中,將4 種冷卻液壓力作為給定值,預設存入變頻器中。通過大量實驗,對P、I、D 三個參數分別進行整定,得到穩定快速準確的壓力響應輸出,PID 參數設置如圖5 所示。

5 效果驗證

為了驗證系統的實際效果,強制發出對4 種冷卻液壓力的需求,記錄壓力表的顯示數值見表2。從表2 中可以看出,系統可以有效區分4 種冷卻液壓力,壓力偏差最大0.035 MPa,滿足≤0.05 MPa 的技術要求。利用Ladder Ⅲ軟件監控冷卻液壓力的轉換時間,最大響應時間0.66 s,滿足≤1 s 的時間要求。系統投入使用后,連續跟蹤3 個月未出現任何失效,運行穩定可靠。

6 結束語

利用變頻器控制冷卻泵的轉速,可以實現多級冷卻液壓力的穩定準確輸出。相比于傳統的調壓閥調定壓力,該系統結構簡單,可靠性高,并且由于從冷卻泵端即已調定了壓力,無后端調壓閥造成的壓力損失,節約了能源。