小直徑管材全位置自動對接焊工藝及接頭組織與性能

胡德虎, 李博鋒,2

(1.寶雞石油鋼管有限責任公司,陜西 寶雞 721008;2.國家石油天然氣管材工程技術研究中心, 陜西 寶雞 721008)

0 前言

在石油天然氣、鍋爐壓以及力容器等領域的生產建設過程中涉及大量的小直徑管材全位置對接焊接頭,并且其對焊接接頭質量具有較高的要求。然而,對于小直徑管材的全位置焊接,由于管體曲律半徑小,焊縫成形質量控制難度大,采用手工對接焊時,對焊工操作技能要求高。為了保障焊接質量,許多企業開始采用全位置TIG自動焊設備進行小直徑管材的焊接[1-7]。文中采用全位置TIG自動焊工藝對規格為φ50 mm×5 mm的低合金鋼管材進行焊接試驗,分析其工藝、焊接接頭組織及性能特點,以期為現場作業提供參考。

1 試驗材料及方法

1.1 試驗材料

試驗選用的低合金鋼管材規格為φ50 mm×5 mm,所用焊絲為按照GB/T 8110《氣體保護電弧焊用碳鋼、低合金鋼焊絲》標準生產的型號為ER50-6,規格為φ1.0 mm焊絲。母材及焊絲主要化學成分和力學性能見表1。

1.2 試驗方法及工藝

試驗所用焊接設備由全位置MUIV80焊接機頭和350 A額定電流的DC脈沖焊接電源、送絲機構、電氣控制系統、夾持機構及供氣系統等組成。該焊機能夠預置100段焊接參數,焊接前可以將管口按照全位置焊接一周劃分多個區段,分別進行焊接參數的設置。焊接坡口為單邊45° V形,鈍邊約1 mm,組對不留間隙。焊接前對管口內外約20 mm范圍進行打磨,清除油污、鐵銹等露出金屬光澤。

對于小直徑、薄壁管材對接焊,焊接區散熱能力弱,熱積累現象明顯,對熱影響區力學性能不利[8 ]。同時,全位置焊接時熔池在不同空間位置受力狀態不同,增加了打底焊縫單面焊雙面成形的工藝難度。因此,焊接工藝參數設置時不僅要考慮盡可能降低熱積累,而且要根據熔池在不同焊接位置受力特點調整焊接參數以改善焊縫形貌。

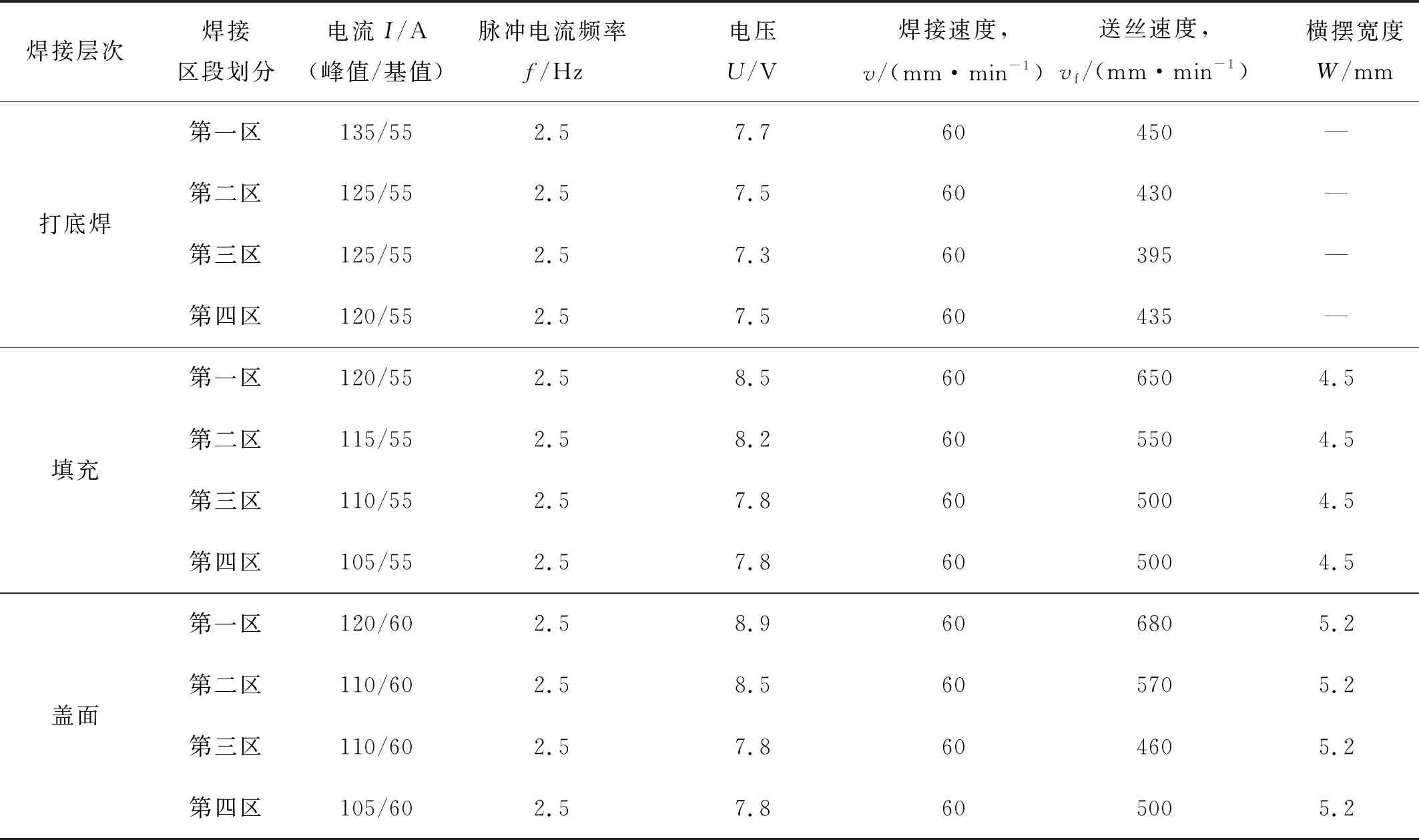

焊接時采用小線能量、多層焊的工藝以防止過高的熱輸入導致的嚴重熱積累。同時,打底焊參數設置時,結合圖1[9]全位置焊熔池受力特點,從起焊位置開始,將管口一周劃分為四個區段。利用焊機可以分區段設置參數的功能,針對各區段熔池受力特點設置焊接參數。第一區段參數設置時,在保證良好焊透的情況下,盡可能采用小的焊接電流,同時由于該區段熔池受重力及電弧吹力作用而下墜,容易形成較大的熔深和焊縫根部余高過高,電壓設置稍高一些以降低電弧吹力,送絲速度設置相對高一些,以增加填充量保證焊縫正面不會出現凹陷。第二區段,由于受重力作用熔池金屬向焊接前方流動,電弧不能直接熔化坡口根部,影響焊透性,焊接電流不易過小,同時應適當降低電壓以提高電弧吹力,從而增加熔透性,并降低送絲量,以減小熔池大小,從而削弱重力作用對熔池的影響。第三區段,熔池受重力作用下墜,容易造成焊縫根部內凹,采用接近第二區段的焊接電流,并盡可能降低電壓,以增加電弧吹力,同時減小送絲量以減小熔池大小,進而降低熔池的重力,達到防止熔池下墜的目的。第四區段,熔池金屬向后流動,電弧容易熔化坡口根部,電流設置相對第三區段小一些,電壓和送絲量可適當增加一些。為了減少變量方便焊接參數調整,各區段焊速均為60 mm/min。填充和蓋面焊接參數的設置也參照打底焊工藝進行,為了增加焊縫熔覆量提高效率,填充焊和蓋面焊時適當增加送絲速度。同時,為了增加焊道寬度,在填充及蓋面焊接時增加了焊槍的擺動功能,擺動寬度的設置為焊前坡口寬度加0.5 mm。由于先焊區段對后焊區段具有預熱作用,增加了熱積累,因此在二、三、四區段焊接電流設置時可根據情況,依次適當降低,具體工藝參數如下表2。

表1 焊絲、母材化學成分及力學性能

焊后沿焊接接頭橫向取金相試樣,經磨制拋光后用體積分數為4%的HNO3酒精溶液腐蝕,利用Leica DMI5000M金相顯微鏡觀察其組織形貌,采用Durascan 70硬度計對焊接接頭進行硬度測試。依據ASTM A 370《鋼制品力學性能試驗的標準試驗方法和定義》在Z1200KN電子萬能材料試驗機上進行焊接接頭整管拉伸、彎曲試驗。采用HY-MLK-7K-W型靜水壓爆焊后沿焊接接頭橫向取金相試樣,經磨制拋光后用體積分數為4%的HNO3酒精溶液腐蝕,利用Leica焊后沿焊接接頭橫向取金相試樣,經磨制拋光后用體積分數為4%的HNO3酒精溶液腐蝕,利用Leica DMI5000M金相顯微鏡觀察其組織形貌,采用Durascan 70硬度計對焊接接頭進行硬度測試。依據ASTM A 370《鋼制品力學性能試驗的標準試驗方法和定義》在Z1200KN電子萬能材料試驗機上進行焊接接頭整管拉伸、彎曲試驗。采用HY-MLK-7K-W型靜水壓爆破試驗系統對焊接接頭試樣進行抗內壓爆破試驗。爆破試樣有效長度為2.5 m,壓力介質為水,試驗時焊接接頭位于試樣中心。

圖1 全位置焊接時熔池受力特點

表2 焊接工藝參數設置

2 試驗結果及分析

2.1 焊縫宏觀形貌

圖2為焊縫外表面形貌,從中可以看出焊縫表面光滑,魚鱗紋分布整齊,焊道寬度均勻,余高與母材表面過渡平滑,無咬邊、焊瘤等缺陷。圖3為各區段焊縫根部形貌,從中可以看出焊縫與母材過渡良好,各區焊縫寬度基本一致,焊縫表面光滑細密,魚鱗紋整齊,無未焊透、未熔合、內凹等缺陷。說明,焊接參數設置相對合理。對比四個焊接區段內焊縫內表面余高可以看出,一、二、四區段焊縫根部余高有一定突出,三區焊縫余高基本與母材平齊,這是由于三區熔池受重力作用下墜,余高很難凸起。由此也可以看出,在全位置自動焊時,各焊接區段受重力、熔池表面張力和電弧吹力作用方向不同,在參數設置時應根據各作用力方向特點,調整焊接參數以獲得適當的熔池大小,使各作用力達到合理的匹配,才能獲得良好的焊縫形貌。

圖2 焊縫外表面形貌

圖3 焊縫根部形貌

2.2 焊接接頭組織

焊縫組織如圖4所示。圖4a為蓋面焊縫組織,該區域柱狀組織特征明顯,并在粗大的奧氏體晶界內生成交錯生長的較細的條狀鐵素體,部分鐵素體基體上分布有碳化物,組織以鐵素體和粒狀貝氏體為主。圖4b為打底焊縫組織,該部分在填充及蓋面焊接時的熱作用下,原始焊縫柱狀結晶組織發生改變,原奧氏體晶界消失,晶粒得到細化,形成了以較細的塊狀鐵素體和貝氏體為主的組織。

圖4 焊縫組織

圖5為焊接接頭熱影響區組織形貌,由于熱影響區各區域所經受的熱循環過程不同,從而呈現出一系列不同的組織。圖5a為熔合區顯微組織形貌,圖5b為緊鄰熔合區的過熱粗晶區組織形貌,其均為粗大的粒狀貝氏體。在焊接時這兩個區域處于過熱狀態,奧氏體晶粒嚴重長大,并且在隨后的冷卻過程中形成貝氏體。圖5c為相變重結晶區組織,焊接時該區域峰值溫度在Ac3以上,發生重結晶過程鐵素體和珠光體全部轉化為奧氏體,在隨后的冷去過程中生成鐵素體及貝氏體組織,鐵素體晶粒細小均勻。圖5d為不完全重結晶區組織形貌,該區域焊接過程中處于Ac1和Ac3之間,在受熱過程中珠光體組織首先奧氏體化,帶狀組織中元素產析出轉變為珠光體、鐵素體和貝氏體組織,一部分鐵素體未發生奧氏體化轉變,在高溫下長大由原來軋制態細長的形貌變成了等軸鐵素體并長大。

2.3 焊接接頭力學性能

2.3.1拉伸強度及彎曲性能

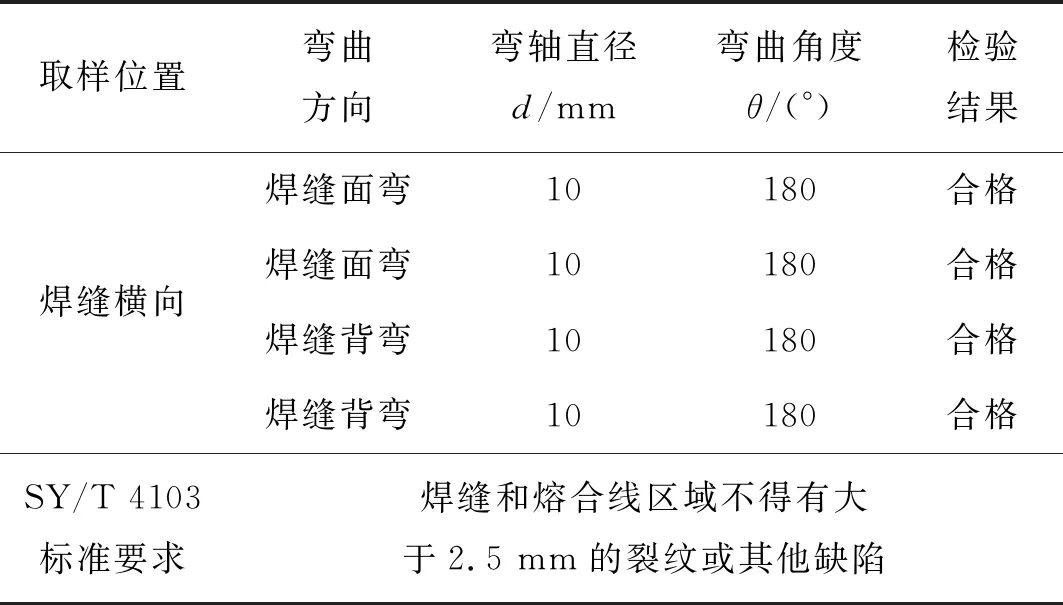

表3為焊接接頭拉伸試驗結果,其抗拉強度高于母材規定最小抗拉強度值,拉伸斷口位于熱影響區。彎曲試驗結果見表4,彎曲后試樣焊縫及熔合線均未出現裂紋和開裂,說明焊接接頭具有良好的塑性。焊接接頭強度及彎曲性能均符合SY/T 4103《鋼質管道焊接及驗收》標準的規定[10]。

圖5 熱影響區組織

表3 焊接接頭拉伸強度

表4 彎曲試驗結果

2.3.2硬度

圖6為焊接接頭硬度測試位置示意圖,硬度測試點分別位于距離母材內、外表面1.5 mm處,并沿壁厚方向均布3個點,熱影響區硬度測試點位于熔合線附近。表5為焊接接頭顯微硬度檢測結果,由表中可以看出蓋面焊縫硬度相對較高,其余各區域硬度相差不大。對于焊縫區在焊接過程中,由于先焊焊道受后焊焊道的熱循環作用,相當于對其進行了焊后熱處理,使其組織中形成了較多的塊狀鐵素體,硬度得到降低。因此,蓋面焊縫硬度相對打底焊縫和填充焊縫要高一些。由于顯微硬度水平能夠反應焊接接頭局部區域的組織及力學性能特點,各區域顯微硬度相差較小,說明焊接接頭各區域性能的差異越小。

圖6 焊接接頭硬度測試位置示意圖

表5 焊接接頭硬度 (HV1)

2.3.3抗內壓試驗

對于承壓類管道,其焊接接頭抗內壓性能是確保管道安全的關鍵。靜水壓爆破試驗曲線如圖7所示。靜水壓爆破試驗結果表明,焊接接頭爆破壓力為124.7 MPa較標準計算值[11]110.4 MPa,高12.9%。

圖7 靜水壓爆破試驗曲線

圖8為爆破試樣斷口形貌,爆破斷口起裂于對接焊縫一側管體,并沿管體軸向擴展至對接焊縫處止裂。

圖8 爆破試樣斷口

3 結論

(1)小直徑管材全位置自動TIG對接焊,需要根據熔池在空間位置受力特點分區段進行工藝參數設置,以獲得合適的熔池大小,使各作用力之間達到合理的匹配,才能獲得良好的焊縫形貌。

(2)焊縫組織為鐵素體和粒狀貝氏,熱影響區各區組織不同,熔合區及粗晶區為粗大的粒狀貝氏體,相變重結晶區組織為貝氏體以及細小均勻的鐵素體。不完全重結晶區珠光體、鐵素體和貝氏體組織。

(3)焊接接頭強度、彎曲以及抗內壓性能滿足相關標準要求。