增壓方式對柴油機配氣相位的影響規律研究

江嘉堃,李向榮,陳彥林,謝亮,何劍豐,劉福水

(1.北京理工大學機械與車輛學院,北京 100081;2.高效低排放內燃機技術工業和信息化部重點實驗室,北京 100081;3.河北華北柴油機有限責任公司,河北 石家莊 050081)

內燃機作為一種將燃料的內能轉化為機械能的動力裝置,廣泛應用于農業、工業、電力、國防等各個領域[1-3]。隨著能源、生態、環境問題的日益深化,內燃機面臨嚴峻挑戰,而內燃機換氣性能的好壞,直接影響其動力性、經濟性和排放特性[4-6]。配氣相位直接影響著發動機的進排氣性能,進排氣相位與進排氣系統的合理匹配對提高發動機的性能起著至關重要的作用[7-8]。

在多缸機的整個研發流程中,單缸機匹配試驗對多缸整機具有重要的指導意義[9]。國內外學者利用不同的試驗裝置和計算方法,研究了配氣相位對高密度柴油機換氣過程的影響規律。Parvate等[10]研究了VVT(可變配氣相位)對單缸柴油機進排氣門氣體流通特性的影響。Yutaka等[11]利用CFD和化學分析結合的方法,研究了LIVC(進氣門晚關)對改善柴油機缸內燃燒的作用機理。王子玉[12]通過對比不同的IVC(進氣門關閉角)時刻下的燃燒壓力、泵氣損失以及充量系數,研究了LIVC對高強化單缸柴油機燃燒過程和換氣過程影響。也有文獻提出了利用遺傳算法來優化配氣相位[13],要綜合考慮進氣充量等因素來決定最佳的配氣相位角[14-15]。

單缸機一般采用模擬增壓,多缸機一般采用廢氣渦輪增壓,二者的增壓方式是不同的。從上述配氣相位的研究可以發現,先前的試驗以及仿真主要研究了配氣相位對柴油機換氣以及燃燒的影響,但是對不同增壓方式的柴油機最佳配氣相位選取原則的變化卻鮮有研究。

在利用一維性能仿真軟件對單缸以及六缸機模型進行仿真的過程中,通過分析充量系數、有效功率、進排氣量以及進排氣壓力隨曲軸轉角的變化規律,揭示了增壓方式對增壓柴油機換氣過程影響的作用機理。文獻[16]給出了某柴油機氣門重疊角的選取原則,但柴油機進一步強化后,這些原則有所變化。本研究最后給出多缸整機研發過程中單缸與多缸機的配氣相位優化結果,并進行了對比分析。

1 試驗系統及仿真模型的建立

1.1 試驗系統

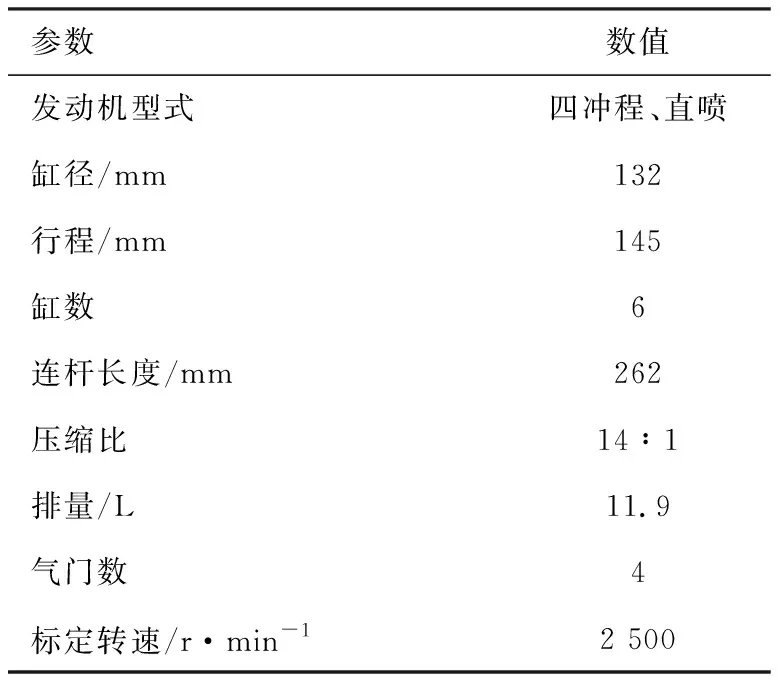

多缸機試驗主要是為發動機的一維性能仿真模擬提供標定的試驗數據。圖1示出多缸機臺架試驗系統,整個試驗系統包括測功機控制系統、燃燒分析儀及采集系統、排放測試系統等子系統。發動機的主要技術參數如表1所示。試驗系統所用有關儀器設備以及精度如表2所示。

1—噴油壓力傳感器;2—針閥升程傳感器;3—缸壓傳感器;4—空氣流量計;5—進氣壓力傳感器;6—進氣溫度傳感器;7—進水溫度傳感器;8—回水溫度傳感器;9—機油溫度傳感器;10—機油壓力傳感器;11—排氣溫度傳感器;12—排氣壓力傳感器。 圖1 多缸機試驗臺架

表1 多缸機主要技術參數

表2 主要試驗儀器參數

1.2 仿真模型的建立

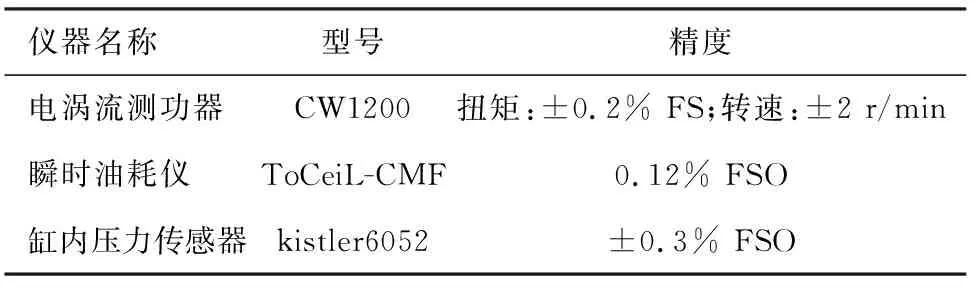

本研究采用內燃機一維性能仿真軟件WAVE建立六缸機的仿真模型,然后參考六缸機模型進行相關的參數設置建立單缸機仿真模型。通常認為,單缸機排氣壓力的平均值(表壓)為進氣壓力的1/3時,即能模擬多缸發動機在相同工況下的背壓。模型中的進排氣壓力參數按照上述原則設置。

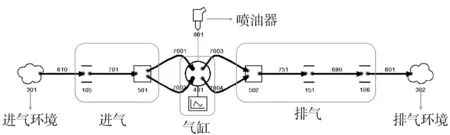

根據表1所示的柴油機主要技術參數,將柴油機簡化成由進氣模塊、排氣模塊、燃燒模塊(氣缸)、噴油模塊、環境邊界及其相應連接管路組成的仿真模型(見圖2)。

圖2 六缸及單缸柴油機WAVE仿真模型

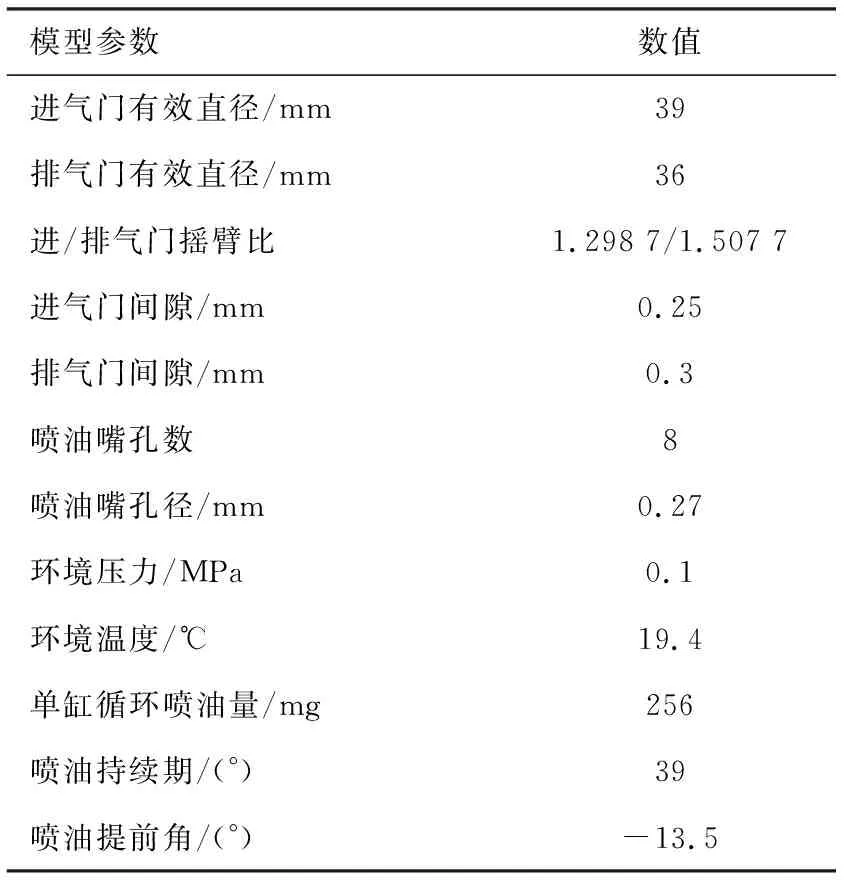

在模型里輸入準確的柴油機結構參數和運行參數,如表3所示。

表3 仿真模型主要參數

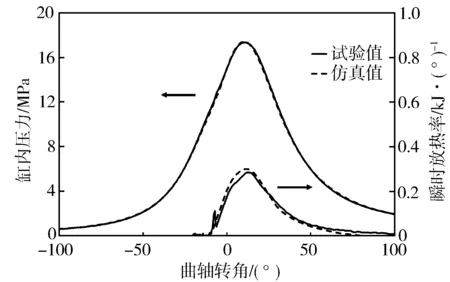

1.3 仿真模型的驗證

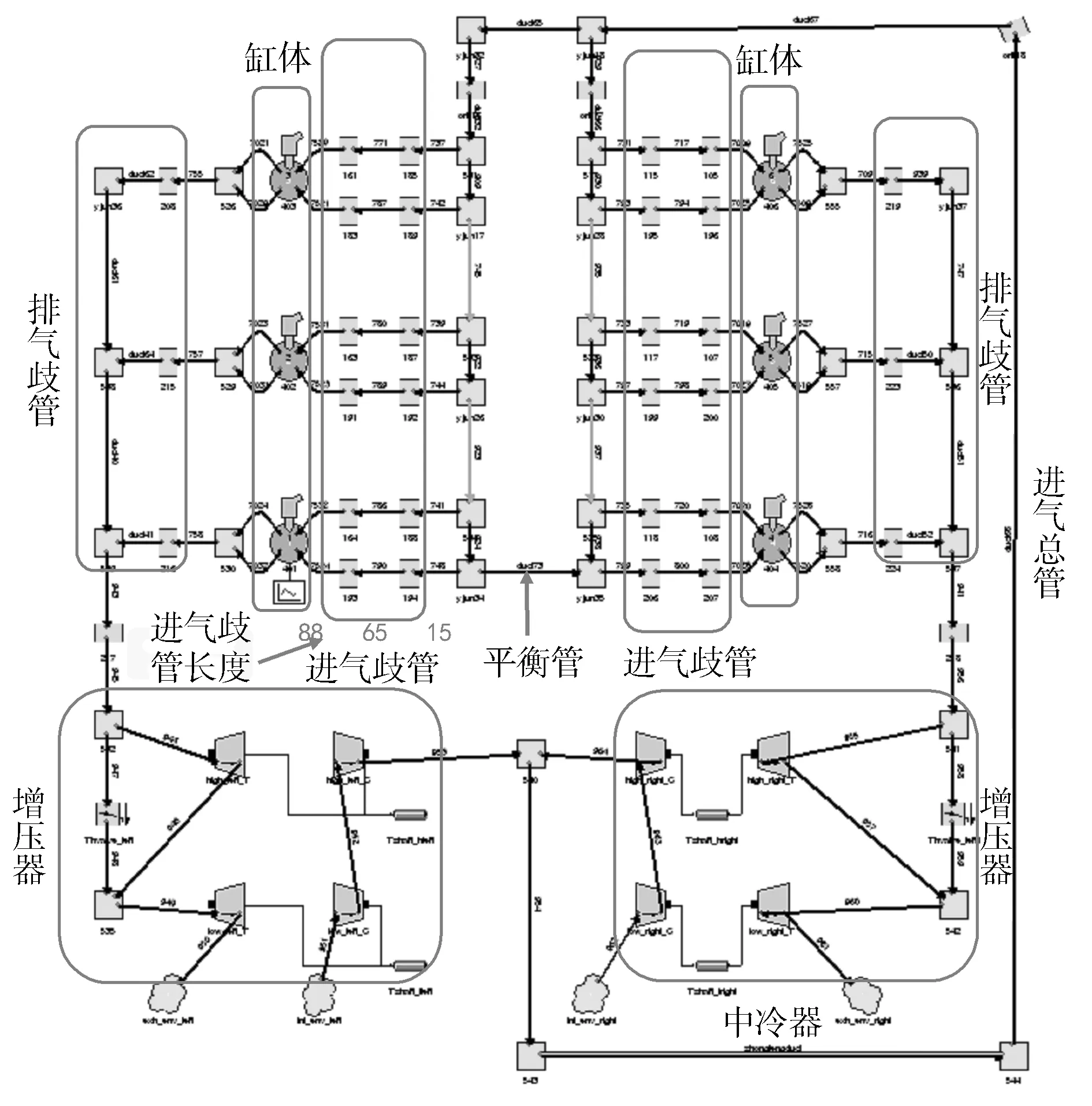

六缸機的缸壓和瞬時放熱率試驗值與仿真值的對比如圖3所示,兩條曲線吻合較好,認為此模型可以準確模擬缸內燃燒過程。

圖3 原機配氣相位下缸壓與放熱率的仿真與試驗結果對比

2 增壓方式對配氣相位的影響規律研究

進行配氣相位優化的計算流程:以原機配氣相位為基準相位,按照進氣門晚關角、排氣門早開角、進氣門早開角和排氣門晚關角的順序依次進行掃略計算,在確定最佳配氣相位時按照仿真計算所得到的特征參數作為選取原則和判據,而當優化下一配氣相位時,以上一步完成的配氣相位優化結果作為輸入值。

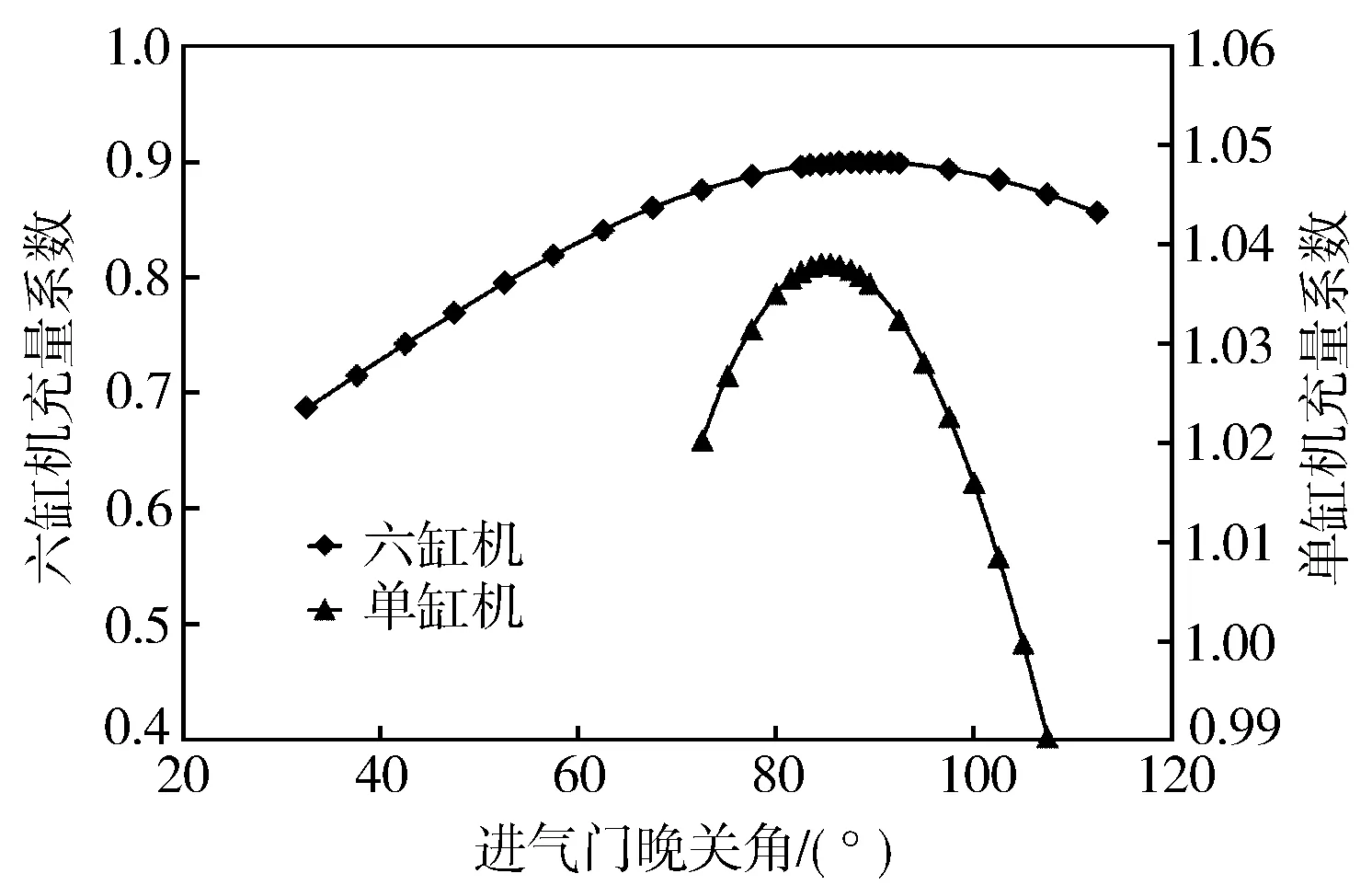

2.1 增壓方式對進氣門晚關角和排氣門早開角的影響規律

圖4示出不同增壓方式下充量系數隨進氣門晚關角的變化關系。由圖可知,充量系數隨進氣門晚關角的增加,先增加后減小;六缸機和單缸機分別在進氣門晚關角取88.5°和85.5°時達到極大值點。單缸機部分工況的充量系數大于1,且最佳進氣門晚關角相比六缸機小,主要是由于進排氣管壓差大,在進氣初期的進氣流速更大,從而增大了進氣終了的實際進氣量。在進氣末期出現適量的倒流將有利于充量系數的增加,即此時缸內壓力高于進氣壓力,由于單缸機在整個進氣階段缸內壓力上升的速度高于六缸機,因此需要提前關閉進氣門防止新鮮空氣過多地倒流進入進氣管。

圖4 不同增壓方式下充量系數隨進氣門晚關角的變化關系

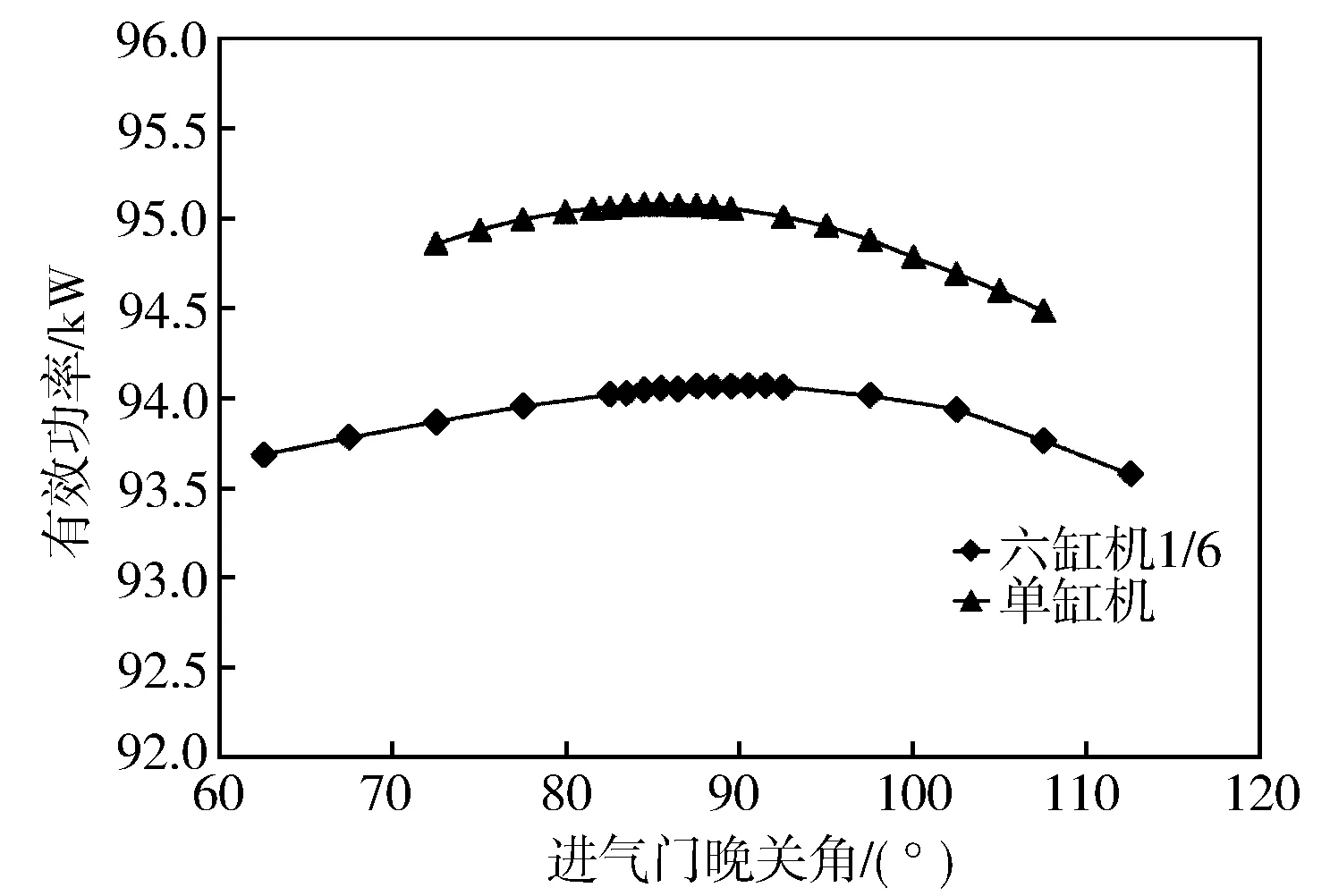

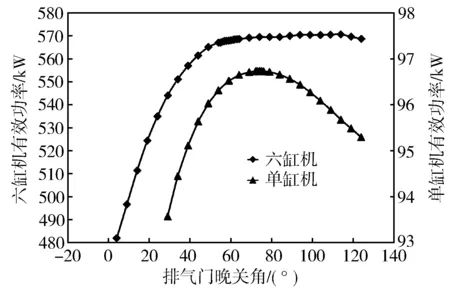

圖5示出不同增壓方式下有效功率隨進氣門晚關角的變化關系,圖中標注“六缸機1/6”表示六缸中一缸的數值。由圖可知,進氣門晚關角的變化對于單缸機以及六缸機的有效功率影響較小。相比之下,用充量系數作為進氣門晚關角優化的判斷參數更合適。

圖5 不同增壓方式下有效功率隨進氣門晚關角的變化關系

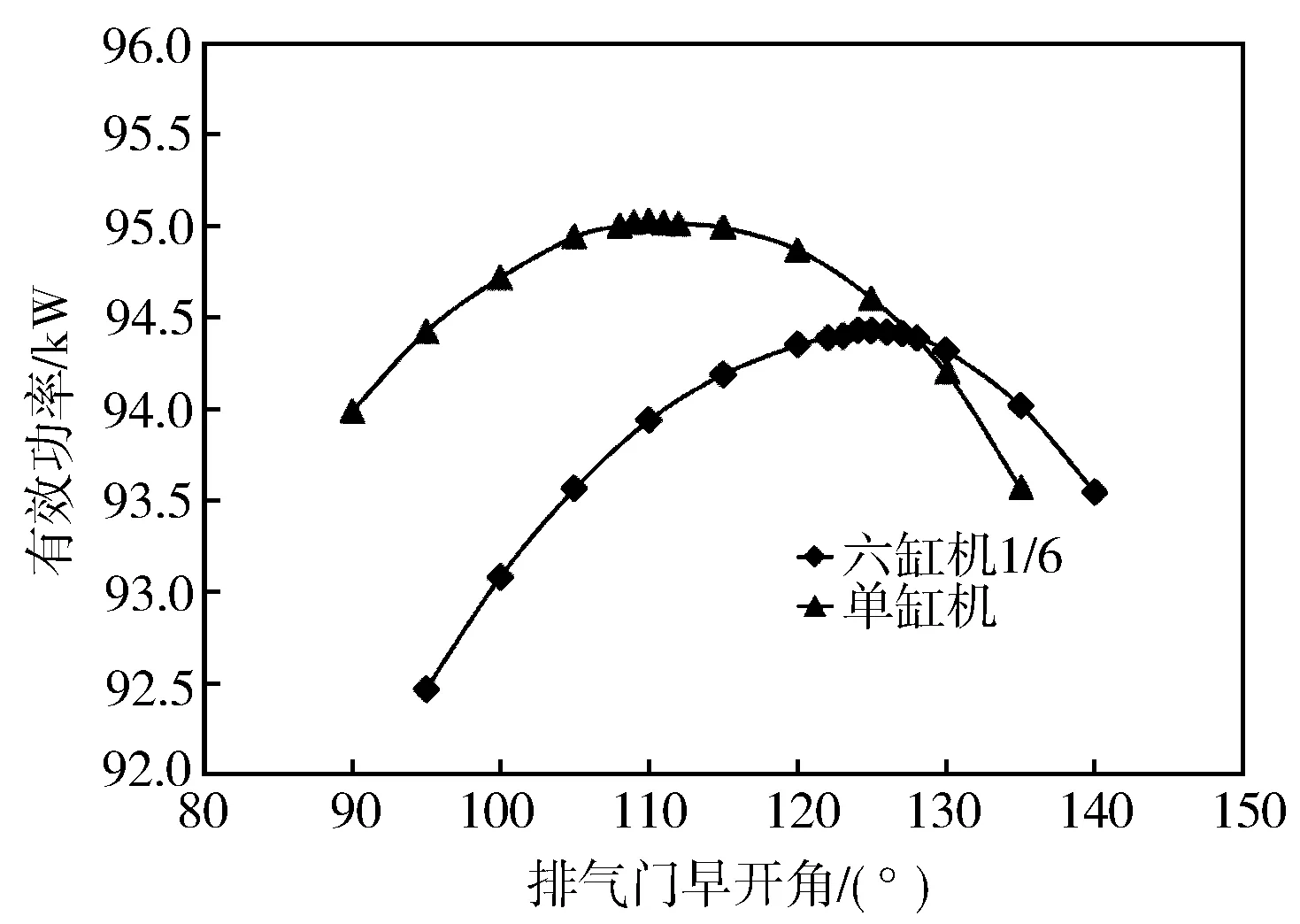

圖6示出不同增壓方式下有效功率隨排氣門早開角的變化關系。由圖可知,有效功率隨排氣門早開角的增加,先增加后減小;六缸機和單缸機在排氣門早開角分別為124°和110°時達到極大值點。這是因為,六缸機在一個循環內各缸排氣,使排氣背壓更高,排氣過程中缸內壓力下降較慢,如采用相同排氣門早開角,其強排損失比單缸機更大;而單缸機只在排氣沖程的背壓較高,整個排氣階段的平均阻力較小,所以單缸機的最佳排氣門早開角相比六缸機靠后。

圖6 不同增壓方式下有效功率隨排氣門早開角的變化關系

綜上所述,六缸機與單缸機的最佳進氣門晚關角和排氣門早開角的選取原則相同,分別為“充量系數最大”和“有效功率最大”,但是最佳配氣相位所對應的曲軸轉角存在較大差異。

2.2 增壓方式對進氣門早開角的影響規律

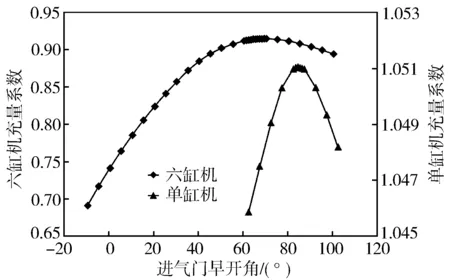

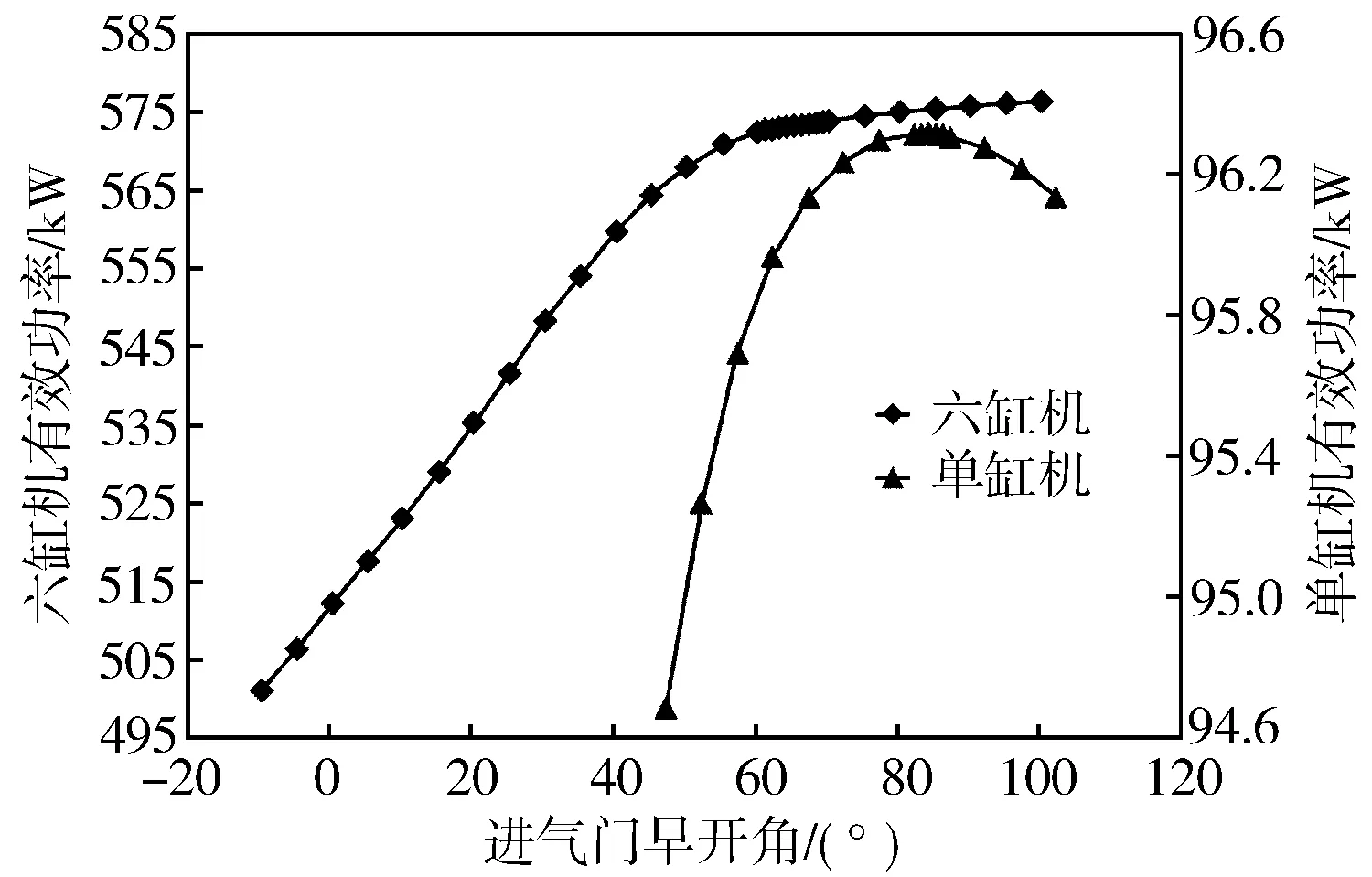

圖7、圖8分別示出不同增壓方式下充量系數和有效功率隨進氣門早開角的變化關系。由圖可知,六缸機和單缸機的充量系數均隨進氣門早開角的增加,先增大后減小;六缸機有效功率的增加先快后緩,單調增大,而單缸機的有效功率則先增加后減小。因此單缸機最佳進氣門早開角可以采用“有效功率最大”作為選取原則,對應的最佳進氣門早開角為84.5°,此時充量系數也最大。

圖7 不同增壓方式下充量系數隨進氣門早開角的變化關系

圖8 不同增壓方式下有效功率隨進氣門早開角的變化關系

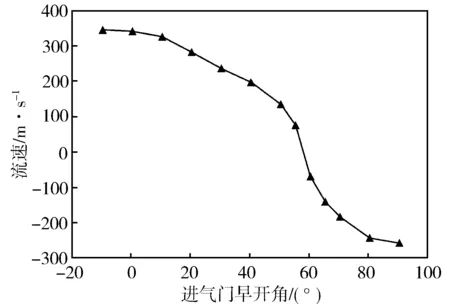

圖9示出六缸機進氣階段氣門處流速隨進氣門早開角的變化關系。由圖可知,當進氣門開啟較早時,由于缸內的廢氣排出氣缸尚不充分,此時進氣壓力小于氣缸內的壓力,使得進氣初期出現了廢氣倒流進入進氣管的情況。隨著進氣門開啟角向后推移,開啟時刻缸內廢氣排出愈加充分,正向進氣流速增加。當進氣門較晚打開時,缸內與進氣管的壓差較大,使得活塞下移時克服缸內真空度造成的吸入損失較大,甚至當進氣門過晚打開時,進氣初期出現了文獻[16]中的“超臨界流動”的現象,但此時氣門有效流通面積較小,顯然不利于更多新鮮氣體流入氣缸。進氣門開啟時刻氣門處流速為0的點對應的進氣門晚關角為50.5°,這與最大充量系數對應的曲軸轉角69.5°相差較大,因此該文獻中提出的“進氣門開啟時刻氣門處流速為0”不適合作為高強化柴油機進氣門早開角的選取原則。圖9中,進氣后期的進氣倒流是進氣門關閉角優化后的結果,適當的進氣倒流將增大充量系數[17]。

圖9 進氣階段氣門處流速隨進氣門早開角的變化關系(六缸機)

圖10示出六缸機在標定轉速下的總進氣量、實際進氣量和掃氣量隨進氣門早開角的變化關系。總進氣量為通過進氣管流入氣缸的新鮮氣體質量,為實際進氣量與掃氣量之和。實際進氣量為進氣結束時刻封存在缸內的新鮮氣體質量,兩者的比值定義為捕獲比。由圖可知,當進氣門早開角小于40°時,沒有新鮮氣體被掃出氣缸,此時實際進氣量等于總進氣量。隨著進氣門早開角的繼續增加,掃氣量逐漸增加,在進氣門早開角大于80°后,增幅趨緩,這是新鮮充量隨廢氣排出氣缸后又倒流進入缸內導致的。由于掃氣量占總進氣量的比重不大,因此實際進氣量與總進氣量的極值點十分接近,分別在63.5°與65.5°處取得。

圖10 總進氣量、實際進氣量和掃氣量隨進氣門早開角的變化關系(六缸機)

由圖11可知,隨著進氣門早開角的增加,進氣門開啟時刻氣門處流速減小,從接近400 m/s降低到負值,流速為0的點對應的進氣門早開角為55.5°。由上文的分析可知,實際進氣量對應的極大值點為63.5°,總進氣量對應的極大值點為65.5°,充量系數對應的極大值點為69.5°,而在進氣門早開角大于60°后,繼續增大早開角,有效功率的增加很有限。

圖11 進氣門開啟時刻氣門處流速隨進氣門早開角的變化關系(六缸機)

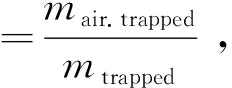

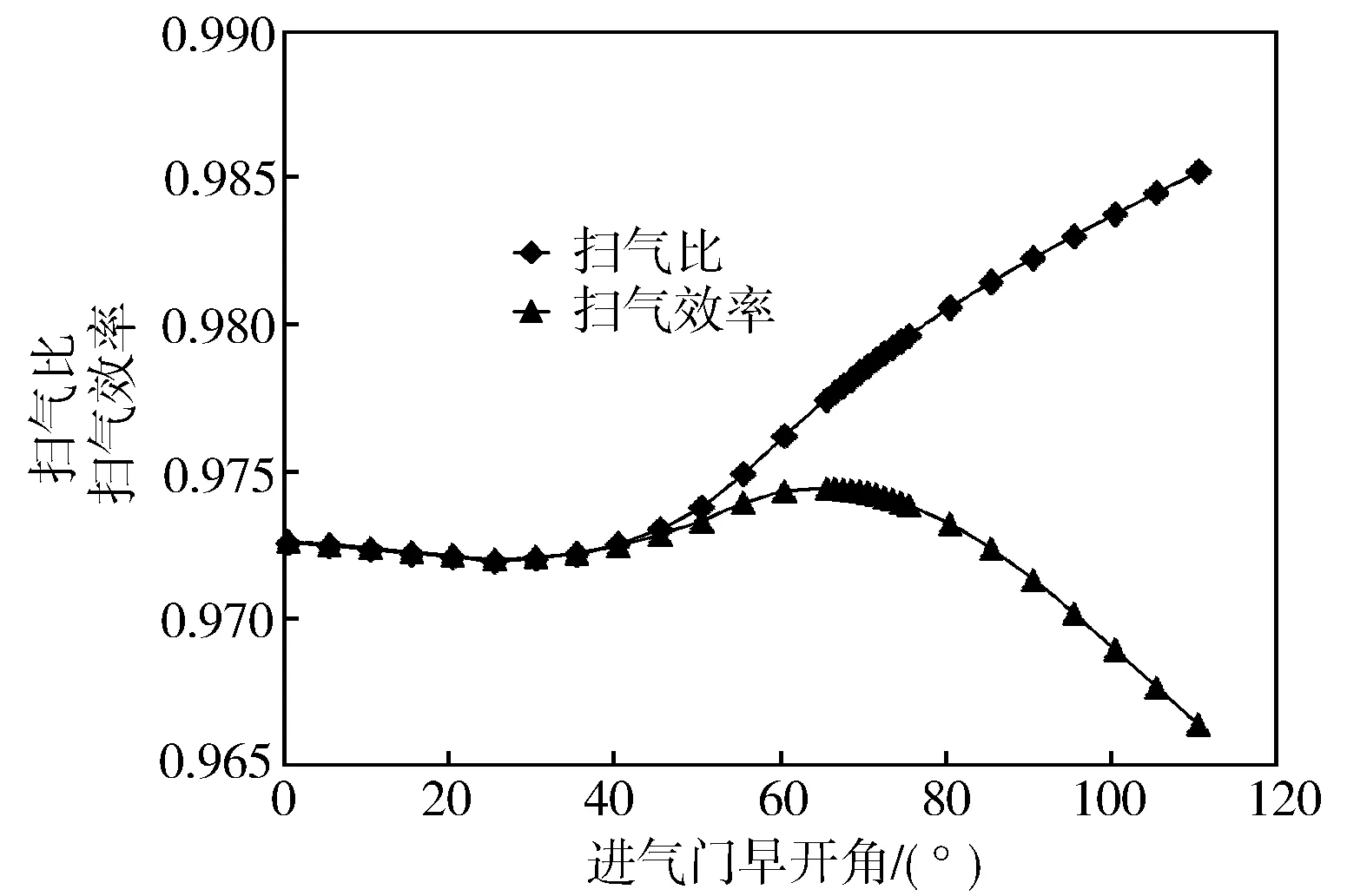

圖12示出六缸機進氣階段掃氣效率和掃氣比隨進氣門早開角的變化關系。WAVE中掃氣效率和掃氣比的定義如式(1)和式(2)所示。

(1)

(2)

式中:trapped代表掃氣過程結束時刻缸內捕獲的氣體。掃氣效率和掃氣比是衡量掃氣性能的重要參數。掃氣效率低,說明氣缸內殘余廢氣所占的比例高;掃氣比高,說明用來掃出廢氣的新鮮氣體質量消耗得多,相應會使得進氣結束時刻封存在缸內的新鮮氣體質量減少。兩者均不利于發動機性能的提升。

圖12 掃氣效率和掃氣比隨進氣門早開角的變化關系(六缸機)

由圖12可知,隨著進氣門早開角的增加,掃氣比不斷增大,而掃氣效率則在65°處出現峰值,說明此時廢氣排出最充分。

因此,六缸機的最佳進氣門早開角不能采用和單缸相同的選取原則。綜合充量系數、實際進氣量以及有效功率等參數隨進氣門早開角的變化趨勢,可以選用“實際進氣量最大”作為六缸機最佳進氣門早開角的選取原則,該原則下的充量系數較高且有效功率趨近于最大。此時內燃機具有較高的掃氣效率和較低的掃氣比。

六缸機按照實際進氣量最大的選取原則,其最佳進氣門早開角為63.5°;單缸機按照有效功率最大的選取原則,其最佳進氣門早開角為84.5°。單缸機的最佳進氣門早開角更大,這是因為單缸機采用模擬增壓的方式,氣門重疊期內排氣背壓更低、阻力更小,缸內壓力下降較快。因此,單缸機進氣門需要提前開啟,使得在進氣壓力高于缸壓的初期,氣門有足夠的開度。

2.3 增壓方式對排氣門晚關角的影響規律

對于排氣門晚關角,通常認為要防止廢氣回流進入氣缸,廢氣從氣缸向排氣管的流動剛停止,回流還沒有發生的時刻是排氣門關閉的最佳時刻[18]。此時沒有出現回流,認為缸內殘余的廢氣量是最小的,最有利于缸內燃燒。但是,柴油機的燃燒性能,更多取決于進氣結束時刻封存在氣缸內的新鮮充量,而非殘余的廢氣量。由于排氣門晚關角與進氣門早開角有重疊的階段,影響排氣的同時會顯著影響進氣初期的缸內壓力,從而影響進氣流速,更會對發動機的充量系數造成顯著影響。

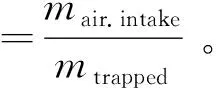

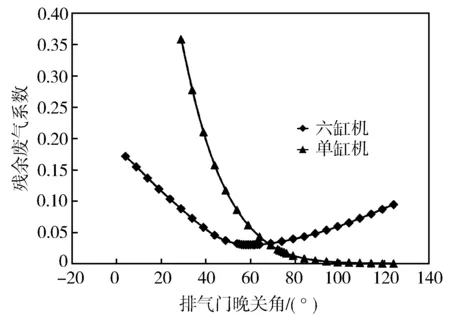

圖13、圖14示出不同增壓方式下殘余廢氣系數和有效功率隨排氣門晚關角的變化關系。由圖可知,六缸機的殘余廢氣系數隨排氣門晚關角的增加,先減小后增大,在59°時取得極值,單缸機的殘余廢氣則持續減小。六缸機的有效功率先增大后幾乎不變,單缸機的有效功率則先增大后減小。因此,單缸機最佳排氣門晚關角可以采用“有效功率最大”作為選取原則。而六缸機的有效功率在排氣門晚關角大于60°后變化很小,因此“有效功率最大”不宜作為六缸機最佳排氣門晚關角的選取原則。

圖13 不同增壓方式下殘余廢氣系數隨排氣門晚關角的變化關系

圖14 不同增壓方式下有效功率隨 排氣門晚關角的變化關系

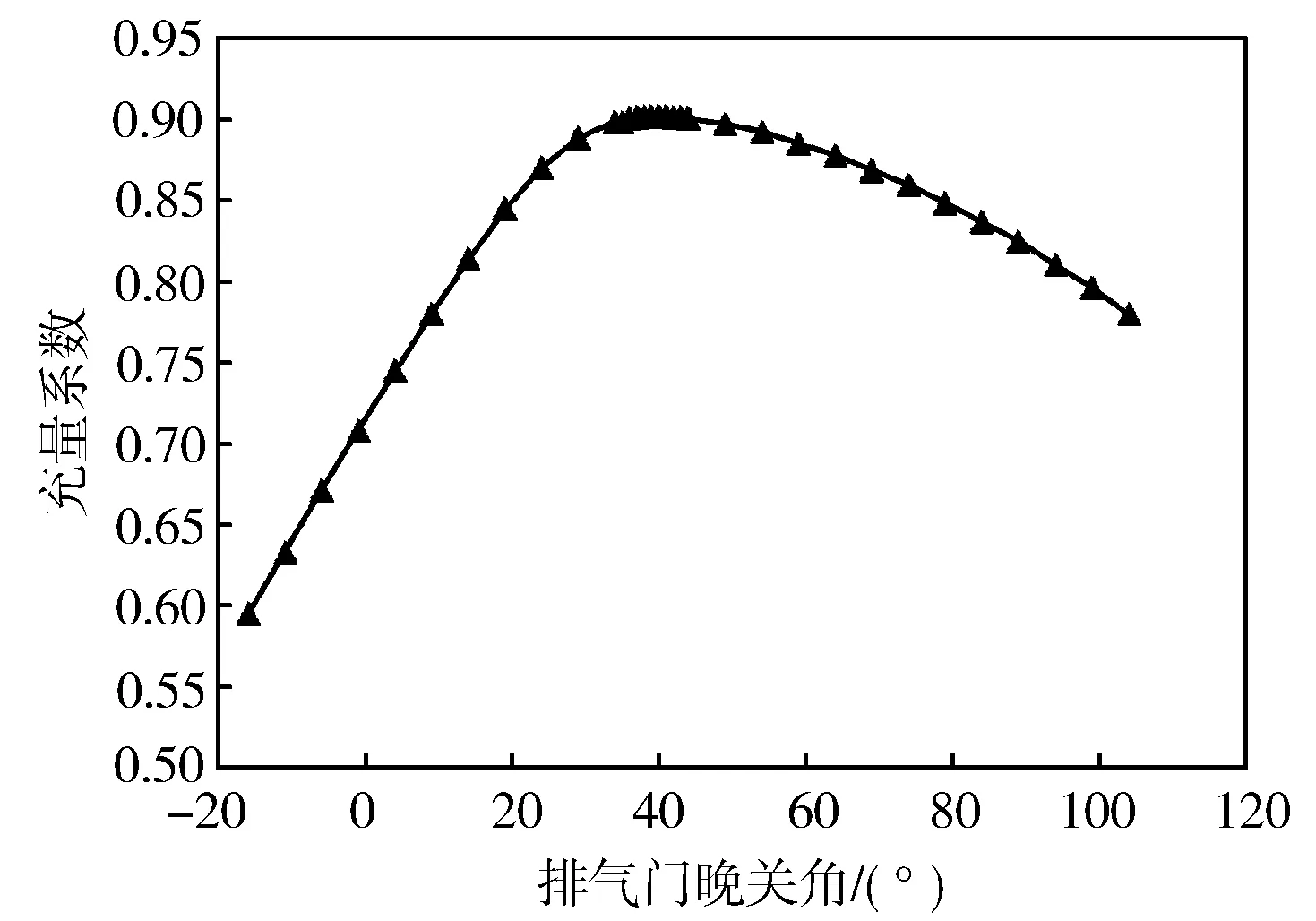

圖15示出六缸機充量系數隨排氣門晚關角的變化關系。由圖可知,充量系數隨排氣門晚關角的增加,先增大后減小,在59°時取得極值,這一點與殘余廢氣系數取得極小值的點一致。

圖15 充量系數隨排氣門晚關角的變化(六缸機)

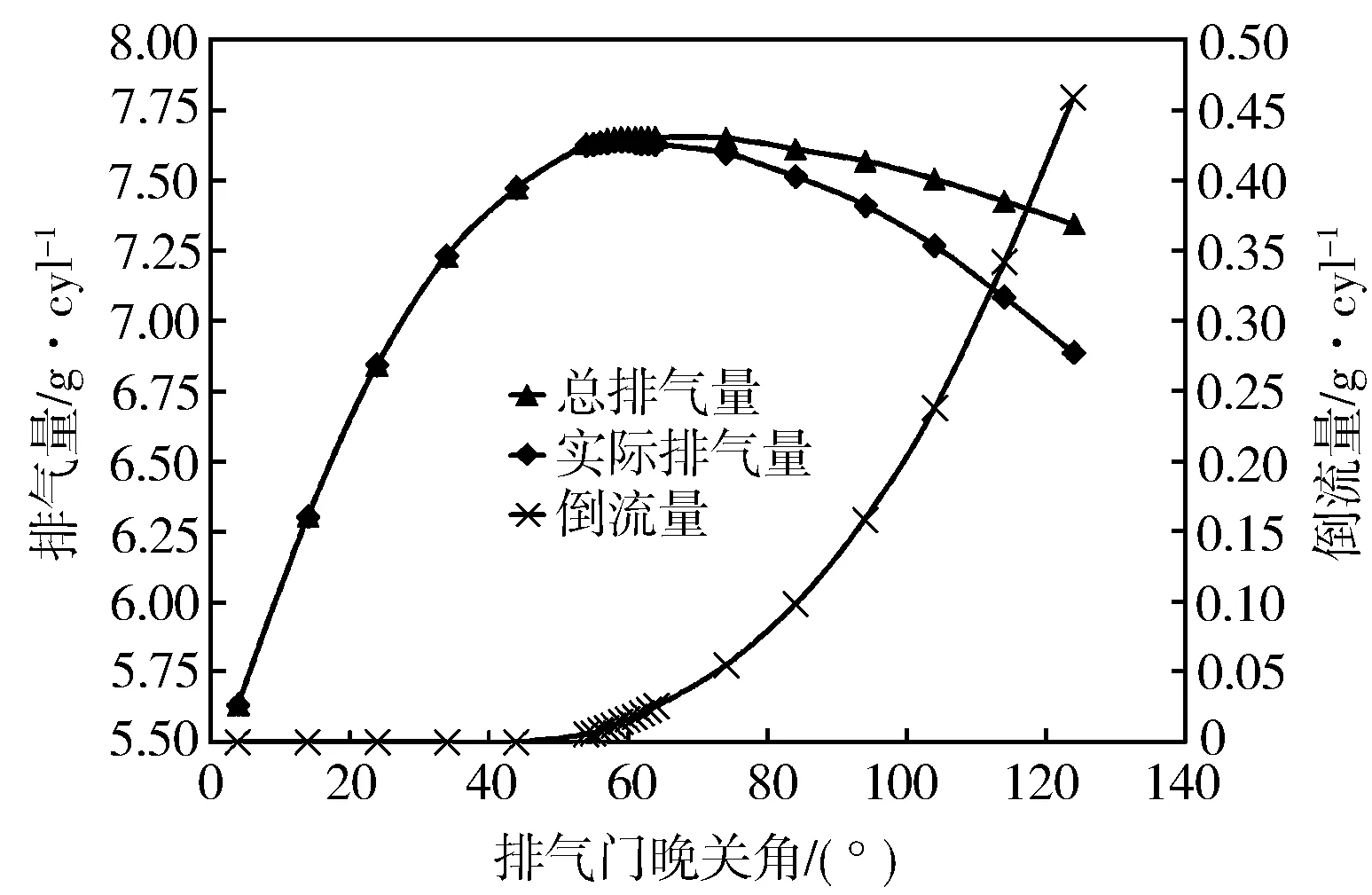

圖16示出六缸機排氣量等隨排氣門晚關角的變化關系,排氣流量由排氣階段的氣門處質量流量積分獲得。由圖可知,當排氣門晚關角小于44°時沒有排氣倒流現象,當排氣門晚關角大于44°時排氣倒流量隨著排氣門晚關角的增加逐漸增加。實際排氣量為總排氣量與倒流量之差,總排氣量的值隨著排氣門晚關角的增加,先增加后減小,在63°時取得極大值。由于排氣門晚關角大于60°后回流量急劇增加,實際排氣量的極大值點向前移動至59°,這與充量系數取得極大值點的相位一致,說明實際排氣量最大時充量系數也最大。

圖16 總排氣量、倒流量和實際排氣量隨排氣門晚關角的變化(六缸機)

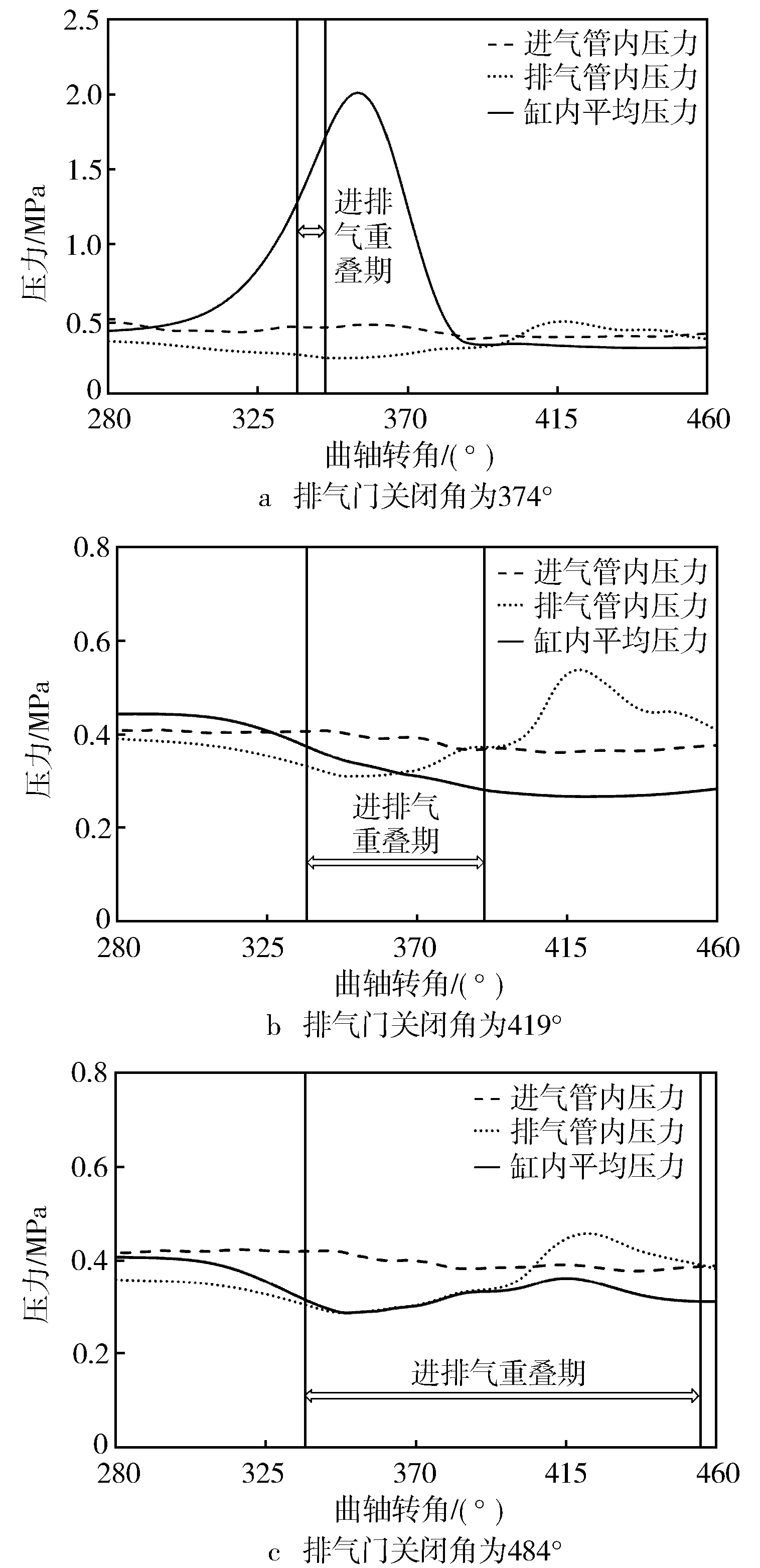

圖17示出排氣門關閉角為374°,419°和484°(對應的排氣門晚關角分別為14°,59°和124°)時六缸機的缸內與進排氣管壓力曲線的對比,其中419°對應殘余廢氣系數最小、實際排氣量最大的算例。由圖17a可知,當排氣門較早關閉,如排氣門晚關角為14°時,上止點前實際氣門升程已經很小,導致缸內廢氣排出不充分,使得缸內壓力有一個峰值出現,這顯然對進氣不利;而隨著排氣門晚關角的增加,在進氣門早開角不變的情況下,缸內壓力明顯下降。由圖17b可知,當排氣門晚關角為59°時,進排氣管內壓力幾乎相同,此時掃氣過程結束,缸內廢氣出現一定程度的倒流,實際排氣量達到最大值。由圖17c可知,當排氣門晚關角為124°時,排氣末期廢氣倒流量已顯著增加,導致實際排氣量下降。同時倒流量過大會導致缸內與進氣管內壓差減小,不利于進氣。

圖17 不同排氣門關閉角下缸內、進排氣管內壓力對比(六缸機)

單缸機的最佳排氣門晚關角為75°,而六缸機則為59°。這是因為,最佳排氣門晚關角是在排氣有適當倒流時,即排氣末期的排氣背壓高于缸內壓力時達到的,六缸機由于排氣背壓在大多時間下較高,排氣末期的排氣背壓超過缸內平均壓力所需要的時間較短,因而排氣門需更早關閉。

因此,綜合考慮有效功率、實際排氣量和充量系數,六缸機最佳排氣門晚關角的選取原則應為“實際排氣量最大”,此時充量系數最大,殘余廢氣系數最小,有效功率趨近于最大。

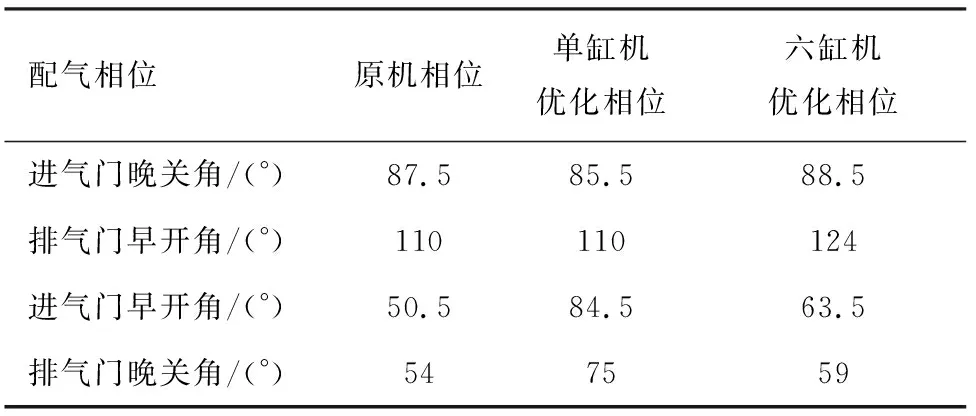

2.4 不同優化方案的結果對比

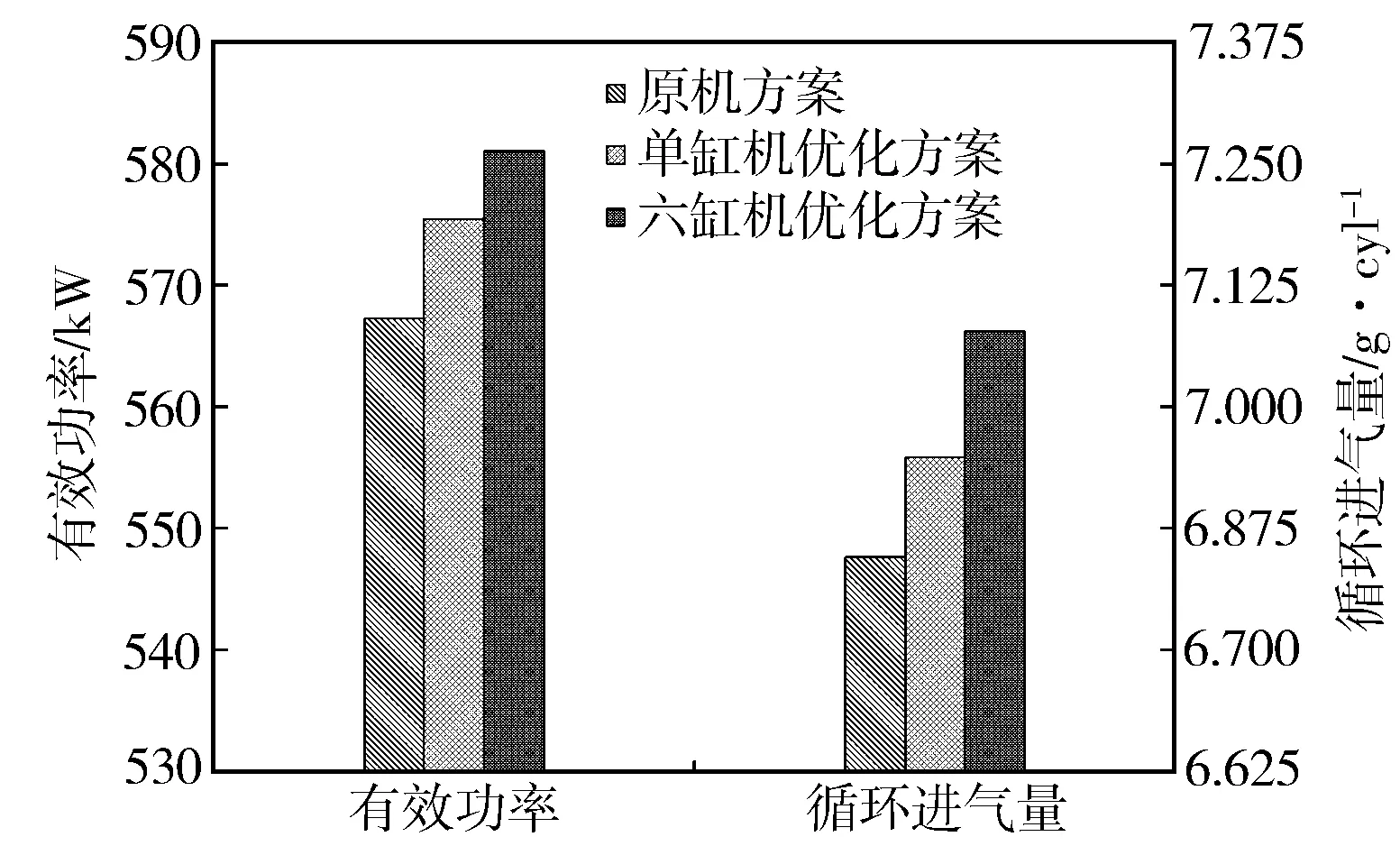

表4示出優化的配氣相位與原機相位的對比。由表可見,單缸機的最佳配氣相位與六缸機差異明顯,用單缸機模型來模擬多缸機進行配氣相位優化的結果不可靠。圖18示出六缸機上采用原機相位方案、單缸優化相位方案以及六缸優化相位方案的結果對比。由圖18可知,六缸優化相位方案的有效功率和循環進氣量均大于單缸方案。因此,多缸機的配氣相位優化不能用簡單的單缸機計算模型來代替,必須以試驗數據標定得到的多缸機模型為基礎展開計算優化。

表4 優化前后配氣相位對比

圖18 三種配氣相位方案的結果對比

3 結論

a) 由于增壓方式的不同,模擬增壓單缸機配氣相位優化結果與同一負荷下、相同缸徑沖程的渦輪增壓六缸機不同,因此多缸機的配氣相位不能采用單缸模型的優化結果;

b) 六缸機與單缸機的最佳進氣門晚關角和排氣門早開角的選取原則相同,分別為“充量系數最大”和“有效功率最大”, 但具體角度不同;在相同的優化方法下,六缸機的進氣門晚關角和排氣門早開角相較于單缸機分別增加3°和18°;

c) 六缸機氣門重疊角的選取原則與單缸機不同,最佳進氣門早開角的選取原則分別為“實際進氣量最大”和“有效功率最大”,最佳排氣門晚關角的選取原則分別為“實際排氣量最大”和“有效功率最大”;在相同的優化方法下,六缸機的進氣門早開角和排氣門晚關角相較于單缸機分別減小21°和16°;

d) 在2 500 r/min標定工況下,六缸優化方案的功率、扭矩等動力性指標相較于單缸方案和原機方案分別提高約1.5%和2.6%,循環進氣量分別提高約1.2%和3.4%。