淀粉纖維的成形及其載藥控釋研究進展

段方燕, 王聞宇, 金 欣, 牛家?guī)V, 林 童,4, 朱正濤,5

(1. 天津工業(yè)大學 紡織科學與工程學院, 天津 300387; 2. 天津工業(yè)大學 材料科學與工程學院, 天津 300387;3. 天津工業(yè)大學 省部共建分離膜與膜過程國家重點實驗室, 天津 300387; 4. 迪肯大學 前沿纖維研究與創(chuàng)新中心, 澳大利亞 吉朗 VIC3216; 5. 南達科他礦業(yè)理工學院, 美國 拉皮德城 SD57701)

皮膚是抵御外來病源、化學物質(zhì)和不同類型微生物的第一道防線。如果皮膚受到傷害,可能會導致嚴重的健康問題并發(fā)展為慢性和急性感染[1]。理想的載藥敷料應(yīng)保護皮膚表面,傳遞藥物、控制藥物的釋放速率和時間,誘導組織重塑、縮短恢復期,但傳統(tǒng)的敷料(如繃帶、紗布等)存在無法裝載藥物、不能完全降解、具有黏粘性等缺陷,已逐漸不能滿足人們和環(huán)境的需求。天然高分子材料(如淀粉、殼聚糖等)因具有生物降解性、生物相容性且來源廣泛等優(yōu)點,已成為載藥外敷領(lǐng)域的研究熱點之一。與其他生物材料相比,淀粉除具有上述優(yōu)點外,其最大的優(yōu)勢是能被人體吸收而不會產(chǎn)生過敏反應(yīng)和毒副作用。尤其是作為藥物釋放的理想載體,淀粉以敷料的形式在傷口處傳遞藥物、促進傷口快速愈合。作為藥物釋放的載體,目前淀粉通常是以微球的形式應(yīng)用于生物醫(yī)學領(lǐng)域。盡管淀粉載藥微球具有可生物降解性、無抗原性、無毒性、一定的藥物靶向性等優(yōu)點,但也存在微球的載藥量低,藥物釋放不均勻以及形狀不穩(wěn)定等因素,限制了其在載藥外敷領(lǐng)域的應(yīng)用。

近年來,隨著納米技術(shù)的出現(xiàn),研究者們開始利用淀粉制備納米纖維。與微球相比,納米纖維具有孔隙率高、比表面積大等優(yōu)點[2],這使得營養(yǎng)物、水和氧氣易于運輸?shù)絺诓课唬疫€可去除滲出物[3]。若將淀粉做成纖維,可進一步得到多種形態(tài),如織物或非織造布等,便于在傷口敷料領(lǐng)域的應(yīng)用。然而,與其他高聚物相比,淀粉的加工性質(zhì)更復雜,這主要取決于淀粉的微觀結(jié)構(gòu)和固有特性。淀粉是一種混合物,較高的相對分子質(zhì)量、半結(jié)晶結(jié)構(gòu)以及分子內(nèi)和分子間存在的大量氫鍵,決定了淀粉難以溶解和熔融[4-6],在加工形成纖維的過程中困難重重。此外,淀粉也是一種多羥基聚合物,其高度親水性使得載藥納米纖維在藥物釋放時易發(fā)生初始爆發(fā)釋放(即突釋)。

制備理想的載藥淀粉納米纖維需要解決可紡性和突釋2個問題。對此,研究者們通常采用改性、共混、選擇合適的溶劑等方法,通過降低淀粉的相對分子質(zhì)量,減少氫鍵的數(shù)量,破壞淀粉的半結(jié)晶結(jié)構(gòu)來提高可紡性,這有利于淀粉溶液的加工成形;而采用后處理的方式可提高淀粉的耐水性和力學性能,從而改善載藥釋放時出現(xiàn)的突釋現(xiàn)象。基于此,本文主要從淀粉纖維成形及其載藥控釋這2個方面進行綜述,介紹了改性淀粉基纖維、共混淀粉基纖維、純淀粉纖維的制備方法及研究進展,對淀粉納米纖維在載藥外敷領(lǐng)域所面臨的困難和挑戰(zhàn)進行探討,并對其未來的發(fā)展方向進行展望。

1 淀粉纖維的制備方法

天然淀粉通常不具有熱塑性,當加熱時淀粉在達到結(jié)晶熔點之前就發(fā)生了熱降解,故無法直接對天然淀粉進行熔融加工制成纖維[7]。一方面,采用共混等方法,通過降低淀粉的熔點和玻璃化轉(zhuǎn)變溫度來使之具有熱塑性,從而可通過熔融紡絲制成纖維。Gomes等[8]通過熔融紡絲方法成功制備了纖維直徑約181 μm,且具有多孔結(jié)構(gòu)的淀粉/聚己內(nèi)酯(PCL)纖維網(wǎng)。另一方面,將淀粉溶解在適當?shù)娜軇┲兄苽涞矸奂徑z液,采用濕法紡絲、離心紡絲或靜電紡絲等方法制成淀粉纖維,這也是過去幾十年來研究者們最常使用的方法。Tuzlakoglu等[9]將淀粉/PCL的共混物溶解在氯仿中形成紡絲原液,通過濕法紡絲制得多孔、具有高表面體積比的纖維網(wǎng)。Li 等[10]將支鏈淀粉和土豆淀粉溶解在質(zhì)量分數(shù)為2%的氫氧化鈉中,通過離心紡絲技術(shù)成功制備亞微米級的纖維。Jaiturong等[11]以水為溶劑,將不同比例的糯米淀粉和聚乙烯醇(PVA)共混物溶解后獲得紡絲溶液,通過靜電紡絲制備光滑的復合納米纖維。Komur等[12]將淀粉和PCL分別溶解在二甲基亞砜(DMSO)和N,N-二甲基甲酰胺中,采用同軸靜電紡絲技術(shù)成功制得形貌良好的復合納米纖維。

在上述淀粉纖維的制備方法中,靜電紡絲不僅制備工藝簡單,易操作,且制備出的納米纖維具有高比表面積、高孔隙率等優(yōu)點。此外,靜電紡淀粉纖維還可進一步加工得到不同形態(tài),如非織造布或織物等,滿足淀粉在載藥外敷領(lǐng)域的應(yīng)用,因此,靜電紡絲法制備淀粉纖維也成為近年來的研究熱點。

2 淀粉纖維的成形

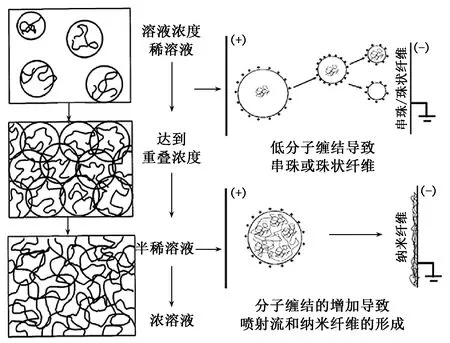

淀粉的微觀結(jié)構(gòu)和固有特性決定其不是一種良好的成纖聚合物。為使淀粉以纖維或非織造布的形態(tài)應(yīng)用到載藥外敷領(lǐng)域,制備具有較好可紡性的淀粉溶液是最重要的前提。雖然影響淀粉溶液靜電紡絲的因素有很多,包括高壓電、溶液流速、接收距離、環(huán)境溫濕度等,但淀粉紡絲液的性能還是最重要的。其中,聚合物相對分子質(zhì)量和黏度是決定溶液紡絲行為的關(guān)鍵因素,因為其可影響分子鏈纏結(jié),這對于形成連續(xù)聚合物溶液噴射而不是射流至關(guān)重要。然而,淀粉含有大量氫鍵難以溶解,且相對分子質(zhì)量較高,從而導致溶液的黏度很難調(diào)整到適宜的范圍。圖1示出聚合物紡絲液黏度和可紡性的關(guān)系示意圖[3]。可見,紡絲液黏度過低,淀粉分子不會纏結(jié),在靜電紡絲過程中可能形成珠子或液滴;而紡絲液黏度過高,可能會形成射流或局部凝膠化,導致可紡性變差,從而阻礙納米纖維的形成。為使淀粉紡絲液具有較好的可紡性,研究者們通過淀粉改性、共混或高直鏈淀粉制備合適黏度的溶液,從而在靜電紡絲過程中形成淀粉基或純淀粉纖維。本節(jié)分別對改性基淀粉纖維、共混淀粉基纖維及純淀粉纖維的成形進行概述。

圖1 聚合物濃度和分子纏結(jié)對紡絲液可紡性的影響示意圖Fig.1 Schematic diagram of influence of polymer concentration and molecular entanglement on spinnability of spinning solution

2.1 改性淀粉基纖維

首先,采用一系列改性方法,如酸化、氧化、酯化、接枝共聚等來改善或克服天然淀粉的固有缺陷,制備適宜黏度的淀粉紡絲液,進而得到性能優(yōu)異的改性淀粉基纖維。

據(jù)報道,通過氧化或酸化改性可增加淀粉的溶解性以及降低相對分子質(zhì)量[13],使紡絲液黏度調(diào)整到適宜范圍,從而具有可紡性。Wang等[14]以過硫酸銨為氧化劑,鹽酸為催化劑,制備了酸氧化馬鈴薯淀粉,然后將其溶解在DMSO中形成紡絲原液。研究發(fā)現(xiàn),酸氧化后的淀粉相對分子質(zhì)量和黏度降低,具有電可紡性,且在靜電紡絲過程中,通過控制酸氧化淀粉/DMSO溶液的濃度,可得到光滑的納米纖維。

除酸氧化改性外,淀粉還可通過與丙烯腈[15]、聚乳酸(PLA)[16]、丙烯酰胺[17]等發(fā)生接枝共聚反應(yīng),在提高淀粉溶液可紡性的同時還能改善其力學性能。Sun等[18]通過將淀粉接枝丙烯腈合成淀粉-接枝-聚丙烯腈(St-g-PAN)共聚物,采用靜電紡絲技術(shù)成功制備了St-g-PAN納米纖維。結(jié)果表明,純淀粉溶液會形成大量珠狀、不連續(xù)的纖維;而St-g-PAN 形成的纖維光滑、均勻,直徑更細(0.31 μm), 且無圓形硬塊,這表明接枝會提高淀粉溶液的可紡性。接枝共聚后的納米纖維無細胞毒性,具有良好的耐水性、生物相容性和拉伸強度,可應(yīng)用在組織工程、制藥、環(huán)境科學與工程領(lǐng)域。

在淀粉的改性處理中,酯化也是一種常用的化學方法。在酯化淀粉中,最常使用且應(yīng)用最廣的是通過乙酰化制備的淀粉乙酸酯(SA)。在乙酰化過程中,淀粉分子上的自由羥基都能被乙酰基取代,從而減少淀粉分子間的氫鍵數(shù)量,破壞其結(jié)晶結(jié)構(gòu)[19]。Zhou等[20]探究了以離子液體為介質(zhì)制備靜電紡SA纖維的可能性,成功制得了直徑在幾十至數(shù)百納米之間,表面光滑、尺寸均勻的SA超細纖維。Xu等[21]將溶解在水溶性甲酸中的SA溶液進行靜電紡絲,其中甲酸/水(二者體積比為90∶10)平衡了溶劑體系的導電性和蒸發(fā)速率,得到了極細直徑的納米纖維。Yang等[22]以DMSO為溶劑,采用靜電紡絲方法制備了SA納米纖維,同時研究了不同取代度和溫度對SA/DMSO溶液黏度的影響發(fā)現(xiàn),隨著取代度的增加或溫度的升高,SA/DMSO溶液的黏度下降,溶解度提高,從而導致在靜電紡絲過程中,低取代度條件下會形成串珠狀纖維,隨著SA取代度的增加,串珠狀結(jié)構(gòu)逐漸消失。此外,關(guān)于SA纖維的制備以及其在生物醫(yī)學等方面應(yīng)用的相關(guān)報道在一些學者的研究中也可體現(xiàn)[23-24]。

2.2 共混淀粉基纖維

將淀粉與其他性能良好的線性聚合物共混,可克服天然淀粉的缺陷和擴展淀粉基纖維的應(yīng)用。一般地,第2種聚合物的加入,可減少淀粉溶液中產(chǎn)生的排斥力,有助于促進淀粉分子的纏結(jié),從而提高淀粉溶液的可紡性[3]。

淀粉可與合成或天然高分子共混制備復合納米纖維。如Yusof等[25]通過靜電紡絲法制備了不同體積分數(shù)共混的羧甲基淀粉(CMS)/PLA復合納米纖維,同時研究了淀粉濃度對溶液黏度及纖維形貌的影響。其中PLA溶液的質(zhì)量分數(shù)為7%,CMS體積分數(shù)分別為PLA的5%、10%、15%、20%。結(jié)果表明,混合溶液的黏度隨CMS體積分數(shù)的增加而升高,在低CMS體積分數(shù)時,能夠得到光滑、均勻、無珠狀,且力學性能良好的納米纖維;而在高CMS體積分數(shù)時,納米纖維具有分形性和斷續(xù)性,其力學性能也較差。同樣地,在參考文獻[26]報道的制備淀粉/PCL混合物中也可觀察得到相似的結(jié)果。隨著淀粉濃度的增加,混合溶液的黏度也增加,從而形成無珠狀、珠狀或均勻的纖維。其中,PCL的加入明顯提高了淀粉溶液的可紡性,當質(zhì)量分數(shù)為15%的淀粉溶液與質(zhì)量分數(shù)為15%的PCL溶液以1∶1的體積比共混時,所制備的靜電紡淀粉/PCL纖維是光滑均勻、無珠狀的。

除上述PCL、PLA外,淀粉還可與PVA共混制備質(zhì)量分數(shù)為10%的紡絲溶液,在泡沫靜電紡絲過程中獲得復合納米纖維。流變學研究表明,隨PVA質(zhì)量分數(shù)的增加,共混溶液的黏度增加,導致大分子鏈的糾纏度增加。當純淀粉或淀粉/PVA的質(zhì)量比為3∶1時不能形成纖維,只得到微滴。但隨著PVA的增加,其質(zhì)量比為1∶1、1∶3時,共混物具有良好的加工性能,所制得的纖維表面光滑、直徑均勻。PVA的加入使淀粉具有良好的可紡性和納米纖維形態(tài)[27],這與流變學研究一致。Li等[28]通過離心紡絲技術(shù)制備淀粉/聚環(huán)氧乙烷(PEO)超細纖維,與純淀粉纖維相比,PEO的加入增加了溶液中聚合物鏈的纏結(jié),減少了珠狀纖維的形成,顯著提高了纖維應(yīng)力和應(yīng)變。此外,淀粉還可與聚乙烯馬來酸酐[29]、聚乙丙交酯[30]、聚偏氟乙烯[31]、殼聚糖[32]、海藻酸鹽[33]共混以提高淀粉溶液的可紡性,使其能廣泛應(yīng)用在組織工程、過濾、藥物釋放等方面。

2.3 純淀粉纖維

近年來,純淀粉纖維因具有完全降解性,能充分體現(xiàn)淀粉的優(yōu)異性質(zhì)而成為國內(nèi)外公認最具發(fā)展前途的淀粉纖維。盡管通過上述改性或共混的方法提高了淀粉溶液的可紡性,成功制得纖維。然而這類淀粉基纖維中非淀粉組分的存在,包括各種添加劑、增塑劑、其他高聚物等,難發(fā)揮淀粉可降解和生物相容性好的優(yōu)勢,因此,制備全淀粉纖維,使其兼顧淀粉生物降解性、生物相容性和納米纖維孔隙率高、比表面積大等優(yōu)點,是將淀粉纖維應(yīng)用在載藥外敷領(lǐng)域的關(guān)鍵。但正如上文所言,淀粉加工成纖很困難,尤其是純淀粉纖維的制備只能通過溶劑法。已經(jīng)有文獻報道,淀粉可溶解在醋酸[34]、水[35-36]、氫氧化鈉[10]、甲酸、DMSO等溶劑中制得纖維。然而,無論是醋酸、水,還是氫氧化鈉等,由于各種原因并未得到廣泛應(yīng)用。近年來,最常使用的溶劑是DMSO和甲酸,因為他們不僅能夠溶解淀粉而不會使其降解,且能在靜電紡絲過程中成功制備納米纖維。本節(jié)主要概述以甲酸和DMSO為溶劑制備純淀粉纖維的研究進展。

2.3.1 甲 酸

據(jù)報道,在甲酸中淀粉會經(jīng)歷一個快速甲酰化的過程,稱為O-甲酰化(O-Formylation)。高反應(yīng)性甲酸誘導淀粉顆粒破碎,破壞淀粉半結(jié)晶結(jié)構(gòu),分散直鏈淀粉和支鏈淀粉,并與這2種聚合物的一些醇反應(yīng),生成其甲酸酯,且在一定時間內(nèi)會發(fā)生水解。該過程在研究條件下是一個可逆反應(yīng),且減少了氫鍵數(shù)量[37-38]。

Lancuski等[39]以不同體積比水溶性甲酸為溶劑,將淀粉溶解獲得質(zhì)量分數(shù)為17%的紡絲溶液,通過靜電紡絲法成功制備了直徑為80~300 nm的純淀粉納米纖維。同時研究淀粉溶液的流變性和可紡性之間的關(guān)系發(fā)現(xiàn),紡絲溶液的最佳紡絲條件具有時間依賴性,發(fā)生在顆粒完全破碎和溶解之后,但發(fā)生在相分離和聚集之前。流變學研究表明:可靜電紡絲的淀粉/甲酸/水混合溶液需要合適的黏度和存儲模量,這與溶劑中水的含量密切相關(guān)。即純甲酸快速糊化淀粉得到適合靜電紡絲的溶液,而水分的逐步增加延遲了淀粉的糊化和溶解,降低溶液中的纏結(jié)程度,從而降低淀粉纖維的質(zhì)量。

已知黏度是控制聚合物溶液紡絲行為的關(guān)鍵因素,而黏度除與溶液濃度有關(guān)外,還隨溶液老化時間改變。近年來有文獻報道,在靜電紡絲前對淀粉溶液進行老化處理,會使其黏度下降[40]。Fonseca等[41]在研究高直鏈天然玉米淀粉的可紡性時,將淀粉溶解在甲酸/水(二者體積比為75∶25)混合溶劑中獲得質(zhì)量分數(shù)為15%的紡絲原液,在靜電紡絲前對其進行老化處理,從而獲得不同形貌的納米纖維。同時研究了不同老化時間對淀粉溶液流變性和纖維性能的影響。結(jié)果表明:淀粉溶液至少需老化24 h使其黏度降低,才具有可紡性;且當樣品老化24~48 h, 淀粉溶液的黏度值(η)從1 710 mPa·s降至900 mPa·s; 進一步老化至72 h導致η值降至142 mPa·s。

2.3.2 二甲基亞砜

根據(jù)上文所述,淀粉是一種半結(jié)晶結(jié)構(gòu)的多羥基聚合物,分子間和分子內(nèi)存在的大量氫鍵使其不易溶解。DMSO是一種強極性質(zhì)子溶劑和強氫鍵受體,能破壞淀粉中的締合氫鍵[42-43],使淀粉結(jié)晶度下降,且在紡絲過程中抑制淀粉再結(jié)晶,從而制得纖維。最早以DMSO為溶劑通過靜電紡絲法制備純淀粉纖維的是Kong和Zeigler[44-45]。他們將淀粉(直鏈淀粉含量80%)溶解在DMSO中形成質(zhì)量分數(shù)為15%的紡絲原液,通過靜電濕法紡絲技術(shù)制備了光滑、均一的淀粉微米纖維,同時研究了該淀粉在水溶性DMSO溶液中的黏度如何影響其紡絲性。據(jù)報道,為獲得良好成形的纖維,淀粉濃度必須是纏結(jié)濃度的1.2~2.7倍。根據(jù)Kong和Zeigler的方法,Cárdenas等[46]將馬鈴薯淀粉溶解在DMSO中獲得質(zhì)量分數(shù)為10%的淀粉溶液,通過靜電濕法紡絲技術(shù)成功制備高純淀粉微米纖維。本文課題組在這方面也做了相關(guān)研究,將淀粉(直鏈淀粉含量70%)溶解于純DMSO中獲得紡絲原液,通過靜電紡絲法制備了直徑為200~700 nm的纖維膜,從而證明靜電紡淀粉/DMSO溶液的可紡性[47]。

近年來,有文獻證明DMSO中少量水存在可促進淀粉溶解[48-49],提高淀粉溶液可紡性。對此,本文課題組研究了淀粉在不同體積比水溶性DMSO溶劑中的溶解情況,將透明、均一的紡絲原液進行靜電紡絲后的結(jié)果表明:與純DMSO相比, H2O/DMSO(二者體積比為6∶94)混合溶劑所得淀粉溶液紡出的纖維具有更小直徑、尺寸分布更窄。而在H2O/DMSO(二者體積比為22∶78)混合溶劑中觀察到淀粉顆粒的糊化行為,導致靜電紡絲過程中纖維成形不良。由此說明少量水存在會促進淀粉顆粒溶解,提高其可紡性;隨溶劑中含水量增加,水分子與淀粉聚合物鏈形成多個氫鍵,使黏度增加,從而導致溶液可紡性較差[50]。

3 載藥淀粉纖維的控釋

為使淀粉在載藥外敷領(lǐng)域發(fā)揮重要作用,制備淀粉纖維是第1步,另一個需要解決的問題是載藥淀粉纖維的控釋行為。因為淀粉是一種多羥基聚合物,形成的初生淀粉纖維因具有較強的親水性和較差的力學性能,導致其在載藥釋放時會出現(xiàn)初始爆發(fā)釋放,從而不能直接應(yīng)用在載藥外敷領(lǐng)域。

理想的藥物緩釋載體除要求對人體無毒無害,具有良好的生物相容性和生物功能性外,還須具備可控制藥物的釋放量,釋放速率和釋放時間的能力。基于此,將淀粉與其他聚合物共混,及通過控制復合纖維的載藥量來實現(xiàn)這一目的。一般地,共混不僅能提高淀粉纖維的力學性能,還可控制藥物的釋放。如,Tang等[51]利用靜電紡絲技術(shù)制備了淀粉/聚合物復合納米纖維,以氨芐西林為模型藥物,探究了淀粉基復合纖維的載藥控釋性能。研究表明:淀粉/聚合物的質(zhì)量比、聚合物的種類、載藥量均會影響淀粉基復合纖維中藥物的釋放。一般地,為延長藥物釋放時間,增加藥物釋放量,通常需要較低的淀粉/聚合物質(zhì)量比,較高的載藥量,較低水溶解性的聚合物。Wang等[32-33]在研究淀粉/殼聚糖和淀粉/海藻酸鹽復合納米纖維的載藥釋放性能時發(fā)現(xiàn),復合纖維中隨淀粉含量的增加,藥物的釋放量增加;隨纖維中載藥量的增加,藥物的釋放速率降低,但累計釋藥量增加。

為克服初生淀粉纖維的缺陷,制備理想的載藥淀粉纖維,交聯(lián)處理也是常用的一種方式。通過交聯(lián)反應(yīng),淀粉鏈之間較弱的氫鍵被較強的共價鍵取代,減少了淀粉羥基和分子網(wǎng)絡(luò)的形成,降低淀粉材料在水中的溶解度,提高穩(wěn)定性[52-53]。諸多的交聯(lián)劑,如甲醛[54]、戊二醛[55]、檸檬酸[56-57]、氧化蔗糖[58]等已被證實可與淀粉進行交聯(lián)。淀粉納米纖維通常采用靜電紡絲或離心紡絲方法制備,如果在纖維成形前對其進行交聯(lián)處理,淀粉溶液中交聯(lián)劑的添加可能會影響紡絲過程和纖維形貌。一般地,在淀粉纖維成形之后對其進行后交聯(lián)處理,可避免此種情況的產(chǎn)生。如用檸檬酸后交聯(lián)離心紡絲淀粉基纖維,可提高纖維的水穩(wěn)定性,同時不會破壞原淀粉纖維的結(jié)構(gòu)[59]。目前,對淀粉纖維進行交聯(lián)改性最常用的方式是戊二醛后交聯(lián)。在交聯(lián)反應(yīng)中,戊二醛的醛基與淀粉的羥基形成縮醛,形成環(huán)狀分子鏈。交聯(lián)后的淀粉纖維羥基數(shù)量減少,改善了親水性,且形成的交聯(lián)網(wǎng)絡(luò)限制了淀粉鏈的移動,從而提高力學性能。本文課題組使用戊二醛蒸汽對純淀粉纖維進行后交聯(lián)改性,研究戊二醛對淀粉納米纖維膜結(jié)構(gòu)、熱性能、力學性能和親水性的影響[47]。結(jié)果表明:與未交聯(lián)淀粉纖維膜相比,戊二醛蒸汽交聯(lián)24 h的纖維膜在水中浸泡24 h后仍保持良好的濕態(tài)強力,纖維形貌沒有發(fā)生明顯變化;交聯(lián)后的纖維膜接觸角為81.0°,在水中的穩(wěn)定性提高,無細胞毒性;且與未交聯(lián)纖維相比,交聯(lián)后的纖維拉伸強度提高近10倍。此外,還有以戊二醛為交聯(lián)劑,將淀粉/PVA復合納米纖維氈浸泡在戊二醛水溶液中12 h 發(fā)現(xiàn),交聯(lián)后納米纖維氈力學性能、濕穩(wěn)定性和熱性能均得到提高[60-61]。

交聯(lián)后的載藥淀粉納米纖維,其親水性和力學性能得到改善,從而使藥物的釋放速率得到有效控制,可作為藥物釋放的理想載體應(yīng)用在載藥外敷領(lǐng)域。Jaiturong等[11]將高水溶性模形藥物馬來酸氯苯那敏(CPM)摻入初生淀粉/PVA復合納米纖維中,通過研究其釋藥特性發(fā)現(xiàn),載藥納米纖維中約60%的藥物在10 min內(nèi)立即釋放,在120 min內(nèi)達到90%。而Li等[28]將難溶性藥物布洛芬(ibu)和酮洛芬(ket)摻入淀粉/PEO超細纖維,采用乙醇/戊二醛溶液(氣相形式)在40 ℃下交聯(lián)處理12 h,通過體外釋藥實驗表明,75%以上的負載藥物可從纖維膜釋放而不發(fā)生初始爆發(fā)釋放。

以上證明,交聯(lián)是控制載藥淀粉納米纖維釋放速率的一種有效方式。然而,目前常用的醛基交聯(lián)劑(如甲醛、戊二醛等)通常在提高淀粉纖維應(yīng)力的同時會降低應(yīng)變,導致纖維膜柔軟性降低,很難應(yīng)用到創(chuàng)面敷料領(lǐng)域。且因為甲醛、戊二醛具有低毒性,導致處理后的纖維膜可能會產(chǎn)生細胞毒性。盡管有學者提出可通過甘氨酸溶液洗去纖維膜表面未交聯(lián)的醛類交聯(lián)劑,使之沒有明顯的細胞毒性,然而這種方式會使纖維膜的載藥量降低,從而限制其在生物醫(yī)學等領(lǐng)域的應(yīng)用。氧化蔗糖是一種新型的醛基綠色交聯(lián)劑,可同時提高纖維膜的應(yīng)力和應(yīng)變,交聯(lián)效果遠超其他交聯(lián)劑,但其不易制備、提純效率不高且價格昂貴也限制了進一步發(fā)展。對于交聯(lián)劑的選擇,未來的挑戰(zhàn)集中于綠色高效交聯(lián)劑,如檸檬酸或路易斯酸,其無毒、環(huán)境友好,符合可持續(xù)發(fā)展戰(zhàn)略的要求。此外,通過制備皮芯形纖維或采用包覆技術(shù)也可控制藥物的釋放速率,但關(guān)于這方面的研究較少。相信在未來,這方面會是載藥淀粉纖維研究的一大熱點。

4 結(jié)束語

淀粉納米纖維具有高比表面積、高孔隙率、生物相容性、生物降解性和生物可吸收性,因此在生物醫(yī)學領(lǐng)域顯示出潛在的應(yīng)用價值。特別是作為藥物釋放的理想載體,淀粉可以載藥敷料的形式在傷口處傳遞藥物、控制藥物的作用時間、促進傷口快速愈合。但淀粉的微觀結(jié)構(gòu)和固有特性決定淀粉纖維成形很困難。對此,通常用改性或共混的方式制備淀粉基纖維,然而這類淀粉基纖維中非淀粉組分的存在阻止纖維表現(xiàn)出淀粉的性質(zhì),因此,制備具有完全降解性、能充分體現(xiàn)淀粉優(yōu)異性質(zhì)的純淀粉纖維成為國內(nèi)外研究的熱點。

此外,淀粉的高度親水性使初生載藥纖維在藥物釋放時易造成初始爆發(fā)釋放,在實際應(yīng)用時受到限制,因此,制備具有緩控釋性能的淀粉纖維也是需要解決的另一個問題。除后交聯(lián)方式可較好控制藥物的釋放速率外,還需發(fā)展其他新方法。如,可將藥物包裹在芯層,淀粉在皮層,通過同軸靜電紡絲技術(shù)制備雙層纖維,雙層纖維比單一纖維的載藥量更高,持續(xù)釋放性能更好,且明顯減緩藥物的突釋現(xiàn)象;或者可采用乳液紡絲技術(shù),將藥物液滴或微球封裝入纖維,也能達到相當?shù)睦硐霠顟B(tài);第三,可選擇一些具有特殊結(jié)構(gòu)的物質(zhì),將藥物包含其中,再與淀粉混合靜電紡絲,從而使載藥纖維的釋放速率得到有效控制。盡管淀粉在載藥外敷領(lǐng)域的研究仍有很多需要解決的問題,但作為藥物緩釋的理想載體,相信在不久的未來,載藥淀粉纖維的控釋行為會得到有效調(diào)節(jié),將在載藥外敷領(lǐng)域發(fā)揮重要作用。