表面活性劑改善高固體系木質纖維素酶水解的研究

谷 丞 霍 丹 韓 瀟 陳 輝 楊秋林 李 霖 薛鵬程 司傳領 裴繼誠

(天津科技大學輕工科學與工程學院,天津市制漿造紙重點實驗室,天津,300457)

木質纖維素是植物光合作用形成的天然高分子有機復合物,主要由纖維素、半纖維素和木質素組成。因其價格低廉,來源廣泛、且可生物降解等特點,是生產第三代燃料乙醇最理想的原料。

木質纖維素生物煉制生產燃料乙醇過程通常包括預處理、水解、發酵、蒸餾等單元操作。其中纖維素水解為可發酵糖是纖維素乙醇煉制過程中至關重要的環節。一直以來關于木質纖維原料酶水解的報道主要集中在基于木質纖維原料物理化學結構和纖維素酶兩方面。木質纖維素原料本身的結構特點決定了其與纖維素酶的結合有一定限制,包括纖維素的聚合度[1]、結晶度[2]、顆粒粒徑[3]、對纖維素酶的可及性[4-5]、保水值[6]以及底物中半纖維素和木質素等非纖維物質對纖維素酶的無效吸附等[7];對纖維素酶的研究主要側重于酶活性的提高、成本的降低等方面[8]。然而,以上研究都是在低濃條件下、即底物濃度在2%或以內完成的。在木質纖維素制備燃料乙醇的工業生產中,為滿足后續蒸餾過程經濟性要求即降低發酵產物的蒸餾能耗、提高設備的利用率、節約酶水解用水、減少廢水治理成本等,蒸餾濃縮后乙醇濃度必須不少于4%,即酶水解后葡萄糖濃度至少達到8%。因此,酶水解反應的底物濃度至少為20%才能滿足上述對酶水解液中葡萄糖含量的要求。然而,有研究表明,在底物濃度高于10%時纖維素原料不能完全有效轉化,一次加料上限為12% ~15%[9]。可能是因為隨著底物含量增加,終產物和抑制物相應增多,漿料黏度增大,底物得不到有效攪拌導致酶不能與其充分接觸,高濃度的抑制作用逐漸增強,纖維素轉化率隨之下降[10]。為改善高固體系木質纖維素酶水解的流變性能,多采用表面活性劑對高固體系流變性能進行改性[11]。

木質素磺酸鈉是一種陰離子表面活性劑,由于磺酸的離子化而帶負電荷,其相對分子質量介于200~10000 之間,是紙漿生產的副產品。在木質纖維素的酶解過程中,木質素磺酸鈉可以吸附在木質素表面并形成空間位阻和水合膜,從而可降低纖維素酶對木質素的非生產性吸收,進一步增強木質纖維素的酶水解效率[12]。

本研究將木質素磺酸鈉引入到高固體系的纖維素酶水解中,考察木質素磺酸鈉加入量對酶水解的影響,并將木質素磺酸鈉與其他類型的表面活性劑復配,改善高固體系的流變性和纖維素酶的假性吸附,進一步提高纖維素酶水解效率。

1 實 驗

1.1 實驗材料

桉木片,購自廣西金桂紙業;將桉木片用植物粉碎機磨粉后取40~60目,平衡水分后備用。纖維素酶(C2730)和纖維二糖酶(C6105),生物試劑,均購自Sigma-Aldrich公司;木質素磺酸鈉,分析純,購自國藥集團;其他化學藥品均為分析純。

1.2 酶水解固體基質的制備

桉木粉預處理條件為:氯化鎂濃度0.2 mol/L,固液比1∶10,溫度170℃,保溫時間20 min。反應所得預處理固體用去離子水洗滌至中性,并平衡水分,其中纖維素、半纖維素、木質素含量分別為:58.20%、4.33%和34.21%。

1.3 纖維素酶水解

準確稱取已預處理的10.00 g(±0.1 g)絕干桉木粉,置于250 mL錐形瓶中,加入一定量的0.1 mol/L的乙酸-乙酸鈉緩沖液(pH 值為4.8),配成底物濃度為10%(w/V)的懸浮液,并加入不同量的表面活性劑。然后向反應體系中加入纖維素酶(15 FBU/g)及纖維二糖酶(18.75 CBU/g),并加入1 滴乙酸乙酯,用于防止水解過程中微生物及雜菌的產生。將上述樣品放置于恒溫培養振蕩器中,于50℃下反應72 h,期間振蕩器的轉速保持在150 r/min。反應結束后,將反應物在90℃水浴中加熱10 min,對纖維素酶進行滅活處理。酶解混合物經真空過濾后得酶解液及固體殘渣。

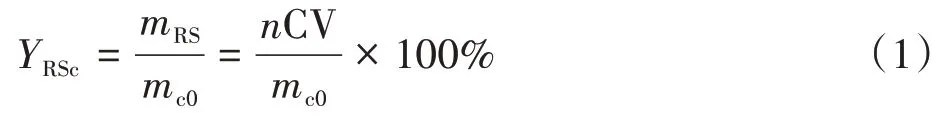

對酶解液中的還原糖含量進行測定,其中酶解過程中的還原糖轉化率(酶水解效率)計算見式(1)。

式中,YRSc為酶水解效率,%;mRS為酶水解液中還原糖質量,mg;mc0為生物質中纖維素的絕干質量,mg;n為稀釋倍數;C為水解液中的還原糖含量,mg/mL;V為水解液體積,mL。

2 結果與討論

2.1 木質素磺酸鈉對纖維素酶水解的影響

2.1.1 木質素磺酸鈉加入量對酶水解效率的影響

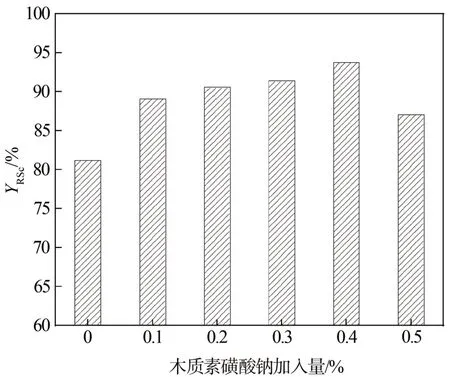

圖1 為木質素磺酸鈉加入量對酶水解效率的影響。如圖1所示,隨著底物中木質素磺酸鈉加入量的增加,酶水解效率呈現先增加后降低的趨勢,但都較未添加木質素磺酸鈉樣品有所提高。當木質素磺酸鈉加入量為0.4%時(相對于固體底物質量),酶水解效率為93.72%,相對于未加入木質素磺酸鈉時提高了12.5個百分點。說明微量木質素磺酸鈉的加入提高了高固體系的酶水解效率。MgCl2預處理固體中仍然含有大量的木質素,而負電性極強的木質素磺酸鈉會吸附到固體基質中殘存的木質素表面,從而降低了纖維素酶在木質素上可能會發生的“無效吸附”,提高酶水解效率[13]。由于木質素磺酸鈉中的帶負電的磺酸基團可與纖維素酶中帶正電的氨基結合,在酶水解體系中木質素磺酸鈉的加入可與纖維素酶(Cel)形成木質素磺酸鈉(LS)-纖維素酶聚集體(LCCs),從而可穩定纖維素與纖維素酶間的鏈接。但若木質素磺酸鈉加入量過高或木質磺酸鹽的磺化度過高,帶的負電荷過高,產生的高負電荷的LCCs 聚集體則與帶負電的纖維素之間產生強烈的靜電斥力,從而減少纖維素與纖維素酶的結合位點的數量。因此,當木質素磺酸鈉加入量過大時,酶水解效率反而略有降低。

圖1 木質素磺酸鈉加入量對酶水解效率的影響

2.1.2 木質素磺酸鈉對不同反應時間下酶水解效率的影響

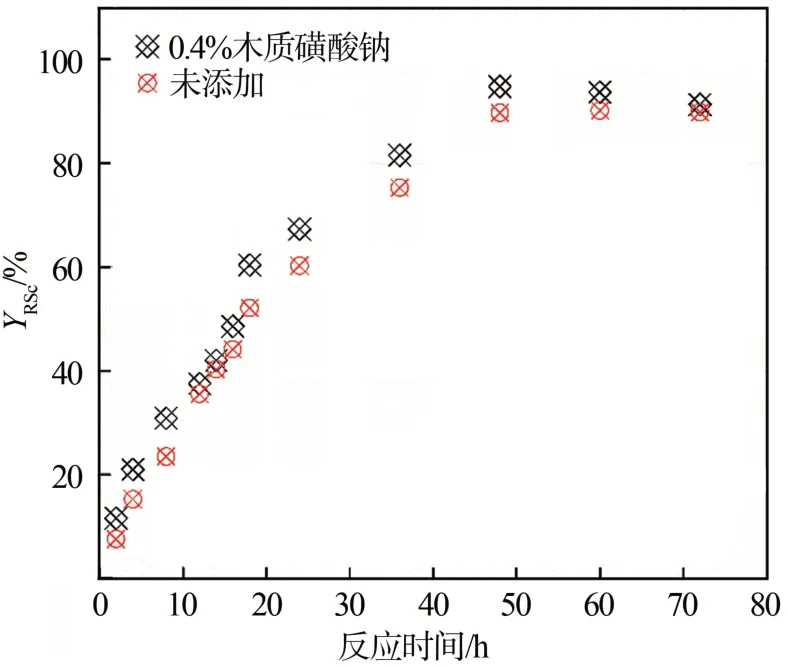

酶水解時間是影響葡萄糖得率的重要因素。木質素磺酸鈉的加入是否會縮短酶水解的時間需要做進一步驗證。圖2為木質素磺酸鈉對不同反應時間下酶水解效率的影響。

圖2 木質素磺酸鈉對不同反應時間下酶水解效率的影響

由圖2可知,反應時間在0~48 h時,隨著反應時間的延長,酶水解效率快速增長,當反應48 h時,酶水解效率達到最高值。超過48 h,酶水解效率有所下降。主要是由于反應時間過長,水解液中的葡萄糖重新吸附到固體底物中,以及過高濃度葡萄糖的聚集抑制了酶水解反應的進行。因此,最佳的酶水解時間為48 h,即木質素磺酸鈉的加入不會縮短酶水解的時間,但會大大提高葡萄糖的得率,從而提高纖維素酶的水解效率。

2.1.3 木質素磺酸鈉對不同pH 值下酶水解效率的影響

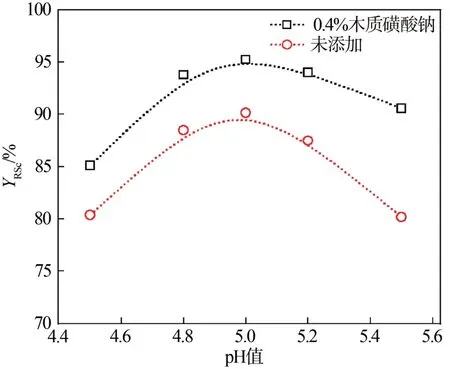

pH值是纖維素酶水解的關鍵影響因素,圖3為木質素磺酸鈉對不同pH值下纖維素酶水解效率的影響。

圖3 木質素磺酸鈉對不同pH值下酶水解效率的影響

由圖3 可知,隨著酶解體系pH 值的增加,酶解效率呈現先增加后降低的趨勢。當pH值為5.0時,酶解體系的轉化效率最高,達到95.26%,較未添加樣提高了9.03%。當pH 值高于5.0 時,酶水解效率反而有所降低。因此,最佳的酶水解pH 值為5.0。相同pH 值下,添加0.4%木質素磺酸鈉,可提高纖維素的酶水解效率,最高可提高10.4個百分點。

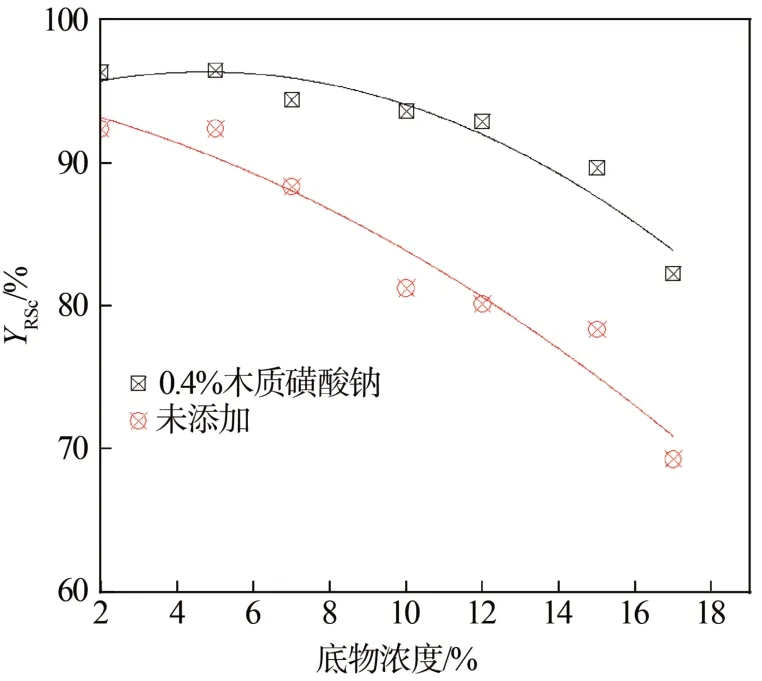

2.1.4 木質素磺酸鈉對不同底物濃度下酶水解效率的影響

酶水解固體底物濃度越高,水解液中葡萄糖的濃度就會相應增加,從而可降低后續發酵的成本。然而底物濃度越高,體系流變性會相應降低,從而酶與底物中纖維素的接觸點可能會降低、體系中聚集的過量葡萄糖也會對酶水解產生抑制作用,因此在現有條件下控制底物濃度是達到最大轉化率的關鍵。本實驗設定反應體系pH 值5.0、木質素磺酸鈉加入量0.4%、反應72 h,反應溫度50℃,考察木質素磺酸鈉對不同濃度固體底物酶水解的影響,結果見圖4。

如圖4 可知,隨著酶水解體系中底物濃度的增加,酶水解效率是逐漸降低的,未添加木質素磺酸鈉的酶水解體系降低的尤為明顯。這與體系流變特性以及聚集的葡萄糖量過多有關。同時,與未添加木質素磺酸鈉的相比,隨著底物濃度的提高,添加木質素磺酸鈉可顯著提高纖維素的酶水解效率,如當底物濃度為17%時,添加木質素磺酸鈉可將酶水解轉化率提高13.0個百分點。可能與木質素磺酸鈉可提高高濃度體系的流變性有關。

圖4 木質素磺酸鈉對不同底物濃度下酶水解效率的影響

2.2 木質素磺酸鈉與其他類型表面活性劑復配對酶水解效率的影響

通過上述2.1 中的分析,木質素磺酸鈉作為一種陰離子性表面活性劑,對MgCl2預處理固體基質的高固體系酶水解有明顯的促進作用。但當pH 值較低時,木質素由于羧基離子的作用而帶負電荷,木質磺酸鹽也帶負電荷,兩者之間存在靜電斥力,從而進一步降低了木質磺酸鹽對木質素的吸附。同時,木質磺酸鹽形成的空間位阻不足以有效降低纖維素酶對木質素的無效吸附。因此,筆者考察了木質素磺酸鈉與陽離子表面活性劑(十六烷基三甲基溴化銨,CTAB)和非離子表面活性劑(吐溫80)復配對改善高固體系的酶水解效率的作用效果。

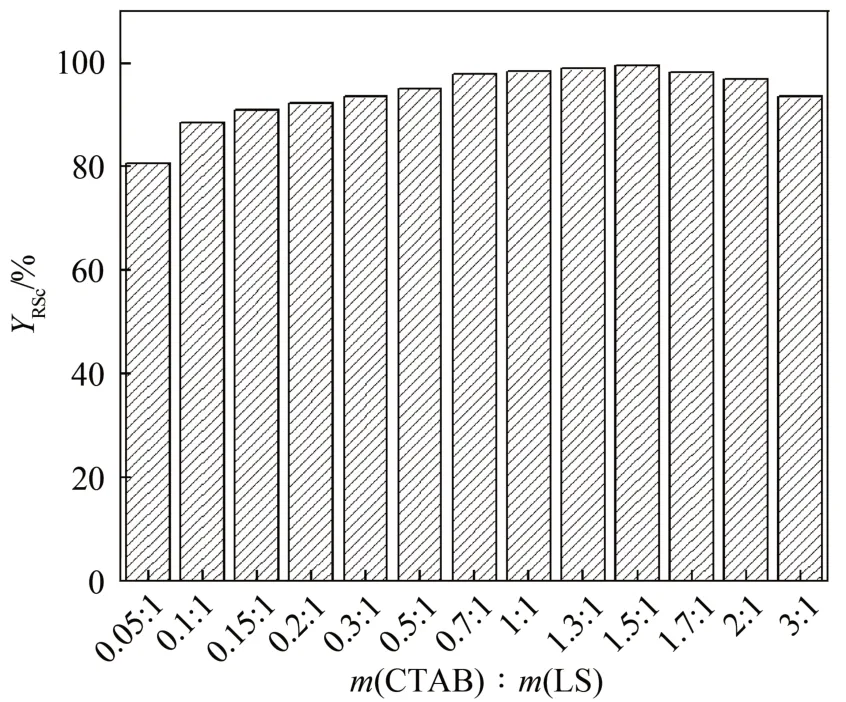

2.2.1 木質素磺酸鈉與陽離子表面活性劑復配

為考察CTAB 與木質素磺酸鈉復配對酶水解的影響,本實驗在反應體系中加入相同量(0.4%)的木質素磺酸鈉,并按照m(CTAB)∶m(LS)=0.05∶1~3∶1的比例加入CTAB,酶解反應體系的pH 值5.0,反應時間48 h,底物濃度10%,反應溫度50℃,研究表面活性劑復配對酶水解效率的影響。

圖5 為CTAB 與木質素磺酸鈉質量比對纖維素酶水解效率的影響。由圖5可知,當木質素磺酸鈉的加入量一定,隨著CTAB 加入量的提高,酶水解效率逐漸增加。當CTAB 的加入量相對于木質素磺酸鈉為0~0.5時,酶水解效率迅速增加,當m(CTAB)∶m(LS)為0.7∶1~1.5∶1時,酶水解效率增加較平緩;當m(CTAB)∶m(LS)為1.5∶1時,酶水解效率最高為99.56%,即酶水解體系中的固體基質中的纖維素基本全部轉化為還原糖。再增加CTAB 的相對加入量,酶水解效率略有降低。總體而言,陽離子表面活性劑CTAB 的加入,可明顯提高酶水解效率。

圖5 CTAB與木質素磺酸鈉的質量比對酶水解效率的影響

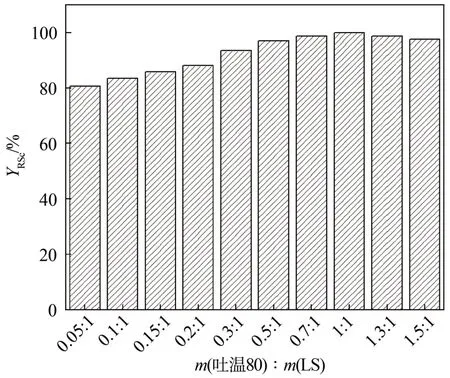

2.2.2 木質素磺酸鈉與非離子表面活性劑復配

為考察吐溫80 與木質素磺酸鈉復配對酶水解的影響,在反應體系中加入相同量(0.4%)的木質素磺酸鈉,并按照質量比m(吐溫80)∶m(LS)=0.05∶1~1.5∶1加入吐溫80,酶解反應體系的pH 值5.0,反應時間48 h,底物濃度10%,反應溫度50℃,研究表面活性劑復配對酶解效率的影響。

圖6為吐溫80與木質素磺酸鈉的質量比對纖維素酶水解效率的影響。由圖6可知,當木質素磺酸鈉的加入量一定,隨著吐溫80 加入量的提高,酶水解效率逐漸增加。當吐溫80 的加入量相對木質素磺酸鈉為0~0.2時,酶水解效率迅速增加,當吐溫80的加入量相對木質素磺酸鈉為0.3~1 時,酶水解效率增加平緩,當m(吐溫80)∶m(LS)為1∶1 時,酶水解效率最高為99.98%,即酶水解體系中的固體基質中的纖維素基本全部轉化為還原糖。再增加吐溫80 的相對加入量,酶水解效率略有降低。總體而言,吐溫80 的加入,可明顯提高酶水解效率。

圖6 吐溫80與木質素磺酸鈉的質量比對酶水解效率的影響

3 結 論

本研究以木質素磺酸鈉為主要助劑,考察其對經金屬氯鹽預處理的桉木粉在高固體系纖維素酶水解中的影響。

3.1 木質素磺酸鈉作為陰離子表面活性劑,可促進高濃度固體基質的流動性,防止纖維素酶與底物中木質素的“無效吸附”,可顯著提高高固體系纖維素酶水解的效率,降低生產成本。

3.2 在酶水解體系中添加0.4%的木質素磺酸鈉,酶水解效率可達93.72%,比未添加樣品提高了12.50%;并且底物濃度越大,木質素磺酸鈉對酶水解效率的優化作用越大,當底物濃度為17%時,添加木質素磺酸鈉,可將酶水解效率提高13.0個百分點。

3.3 將木質素磺酸鈉分別與CTAB(十六烷基三甲基溴化銨)和吐溫80 兩種表面活性劑復配,結果表明,表面活性劑復配對高固體系的纖維素酶水解效率均有協同促進作用;當m(CTAB)∶m(木質素磺酸鈉)為1.5∶1時,酶水解效率可達99.56%;當m(吐溫80)∶m(木質素磺酸鈉)為1∶1 時,酶水解效率為99.98%,纖維素基本可完全水解為還原糖。