應用粉末靜電噴涂工藝的彈條防腐涂層附著力及防銹性能研究

張松琦 張遠慶 于毫勇 呂明奎

(北京鐵科首鋼軌道技術股份有限公司,北京102206)

彈條作為鐵路扣件的重要零部件,須具有良好的防腐性能。目前鐵路行業多采用粉末靜電噴涂防腐處理。粉末靜電噴涂是用噴粉設備把粉末涂料噴涂到工件表面,粉末在靜電作用下均勻地吸附于工件表面形成粉狀涂層。粉狀涂層在一定溫度下烘烤后,經膠化、流平、固化后成膜,形成防腐涂層[1]。粉末靜電噴涂工藝主要應用于金屬表面涂裝,具有自動化程度高、防腐性能好、環境污染小、經濟效益顯著、涂膜性能優異等優勢[2]。

粉末涂料噴涂產品的涂層須具有一定附著力,才能牢固地黏附在被涂覆件表面,實現粉末涂料的使用價值[3]。附著力反映了涂層與被涂覆件表面結合的牢靠程度,是粉末涂料涂膜性能的重要指標之一。涂層對被涂覆件的保護在很大程度上受涂層與基材之間附著力的影響,而附著力的大小與涂料本身性能、基材的表面狀態有關[4]。

有機涂層中的含氧極性基團(如羥基、羧基)可以與金屬表面化學轉化膜殘留的水分子形成氫鍵,當有機涂層處于濕度較高的環境中時,水分子會滲透到涂層與轉化膜結合的界面,使氫鍵斷裂,造成涂層附著力降低。再將涂層重新置于干燥環境中,雖然有些涂層存在自愈性,可恢復其附著力,但若水分子反復滲透,就會使涂層發生不可逆的脫落[5-7]。

粉末靜電噴涂工藝的基本流程為:工件前處理→噴粉→固化。前處理目的是為了清理工件表面的銹蝕、油污、灰塵等,并在基體表面生成一層能夠增加防腐涂層附著力的膜。

本文采用拋丸、拋丸+陶化2種前處理工藝對彈條進行靜電噴涂防腐處理,并通過劃格試驗、中性鹽霧及二氧化硫試驗,分析正常生產過程中彈條靜電噴涂防腐涂層的附著力及防銹性能,并分析了不同防腐涂層厚度的彈條噴砂后的防銹性能。

1 噴涂試驗

1.1 試件制備

選取材質為60Si2Mn的彈條,采取3種工藝制備防腐彈條試件。噴粉選用阿克蘇諾貝爾粉末涂料廠家生產的聚酯粉末,型號為JN136O。

1)工藝1

對彈條進行拋丸處理后,直接進入噴粉室進行噴粉。彈條噴粉完成后進入固化爐,固化溫度為200~230℃,固化時間約30 min。制備好的防腐彈條防腐涂層厚度約120μm。

2)工藝2

對彈條進行拋丸處理后,用陶化液浸泡2~3 min,隨后清水浸泡并取出吹干。之后進行噴粉、固化,同工藝1。制備好的防腐彈條防腐涂層厚度約120μm。

3)工藝3

采用與工藝1相同的前處理及噴粉、固化工藝,分別制備防腐涂層厚度為180,200,230,250μm的防腐彈條試件。

為保證試件的完整性,防腐涂層的厚度均采用漆膜測厚儀測量。

1.2 試驗方法

1.2.1 附著力試驗

1)干附著力試驗。按照GB/T 9286—1998《色漆和清漆漆膜的劃格試驗》,在防腐彈條試件上用單刃切割刀進行劃格檢測,并評價其試驗面的分級。劃格位置為彈條中肢上表面。

2)濕附著力試驗。先在室溫條件下將防腐彈條試件用清水浸泡24 h,再進行劃格檢測(同干附著力試驗)。

1.2.2 防銹性能試驗

防銹性能試驗包括中性鹽霧試驗和二氧化硫試驗。

1)中性鹽霧試驗。包括2種試驗方式:①按照GB/T 10125—2012《人造氣氛腐蝕試驗:鹽霧試驗》,直接對防腐彈條試件進行120 h中性鹽霧試驗;②先按照Q/CR 563—2017《彈條Ⅰ型扣件》對防腐彈條試件進行噴砂,再進行120 h中性鹽霧試驗。

2)二氧化硫試驗。包括2種試驗方式:①按照GB/T 9789—2008《金屬和其他無機覆蓋層通常凝露條件下的二氧化硫腐蝕試驗》,直接對防腐彈條試件進行120 h二氧化硫試驗;②先對防腐彈條試件按照Q/CR 563—2017進行噴砂,再進行48 h二氧化硫試驗。

防銹性能試驗完成后,觀察試件銹蝕情況,其中噴砂試件觀察噴砂區域銹蝕情況,均按GB/T 6461—2002《金屬基體上金屬和其他無機覆蓋層經腐蝕試驗后的試樣和試件的評級》進行評級。

2 試驗結果與分析

2.1 附著力

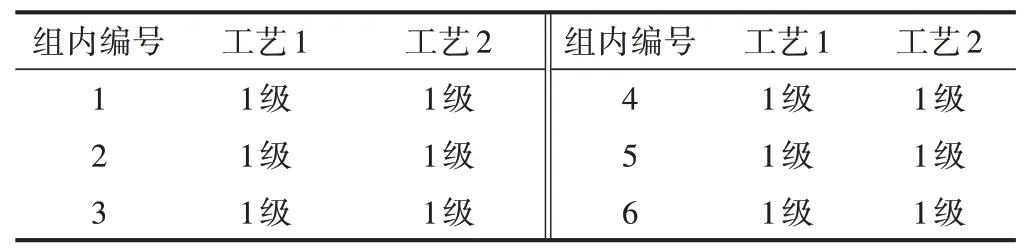

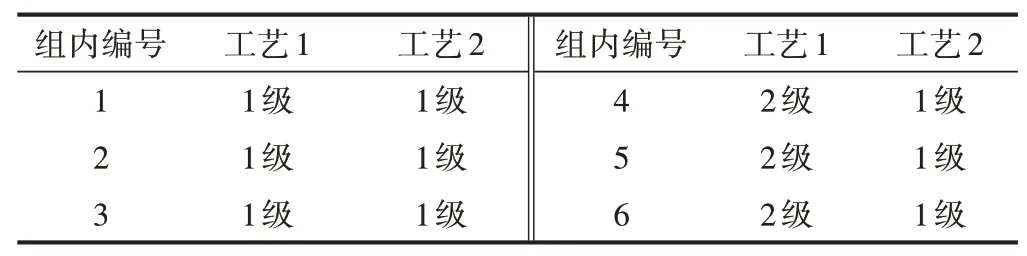

取按工藝1和工藝2處理的防腐彈條試件各6件,進行干附著力試驗,評級結果見表1。再取按工藝1和工藝2處理的防腐彈條試件各6件,浸泡24 h后進行濕附著力試驗,評級結果見表2。

表1 干附著力試驗評級結果

表2 濕附著力試驗評級結果

由表1、表2可知,前處理過程中是否采用陶化液處理對防腐涂層的干附著力測試結果影響不大,但進行濕附著力測試時,前處理過程采用陶化液處理的防腐涂層附著力更優。

2.2 防銹性能

2.2.1 耐中性鹽霧性能

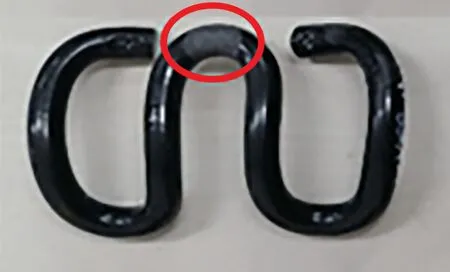

取按工藝1和工藝2處理的防腐彈條試件各6件直接進行120 h中性鹽霧試驗,試驗結束后試件均無明顯銹蝕(圖1(a))。再取按工藝1和工藝2處理的防腐彈條試件各6件,噴砂后進行120 h中性鹽霧試驗,試驗結束后噴砂區域均出現明顯銹蝕(圖1(b))。對試驗后的試件進行評級,結果見表3。可知:采用粉末靜電噴涂的防腐涂層具有良好的耐中性鹽霧性能;但經噴砂處理后,無論前處理工序中是否增加陶化處理,噴砂區域的耐中性鹽霧性能都很差。

圖1 中性鹽霧試驗結果(防腐涂層厚120μm)

表3 中性鹽霧試驗評級結果(防腐涂層厚120μm)

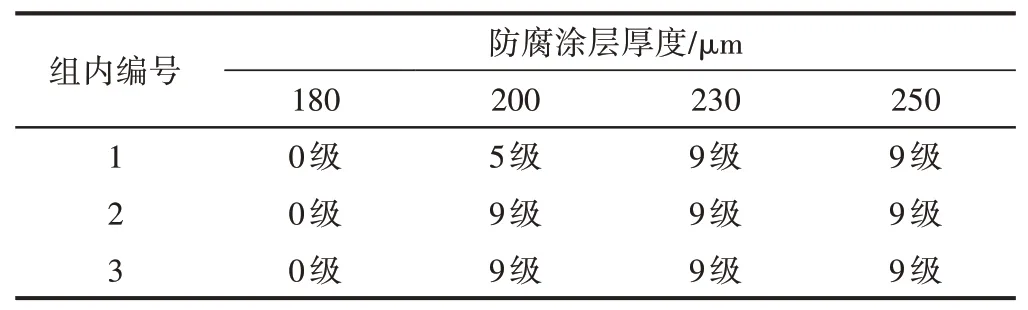

對按工藝3制備的不同防腐涂層厚度的試件噴砂后進行120 h中性鹽霧試驗。每種厚度取3件試件。防腐涂層厚度大于200μm時,其噴砂區域經120 h中性鹽霧試驗后未發現明顯銹蝕(圖2)。對試驗后的試件進行評級,結果見表4。可知,防腐涂層厚度大于200μm的防腐彈條具有良好的耐中性鹽霧性能。這是因為靜電噴涂防腐涂層硬度較低,僅有1H至2H鉛筆的硬度[8],耐噴砂性較差。增加防腐涂層厚度可降低噴砂對涂層的破壞程度,使噴砂區域具有良好的耐中性鹽霧性能。

圖2 中性鹽霧試驗結果(防腐涂層厚度大于200μm)

表4 不同防腐涂層厚度試件的中性鹽霧試驗評級結果

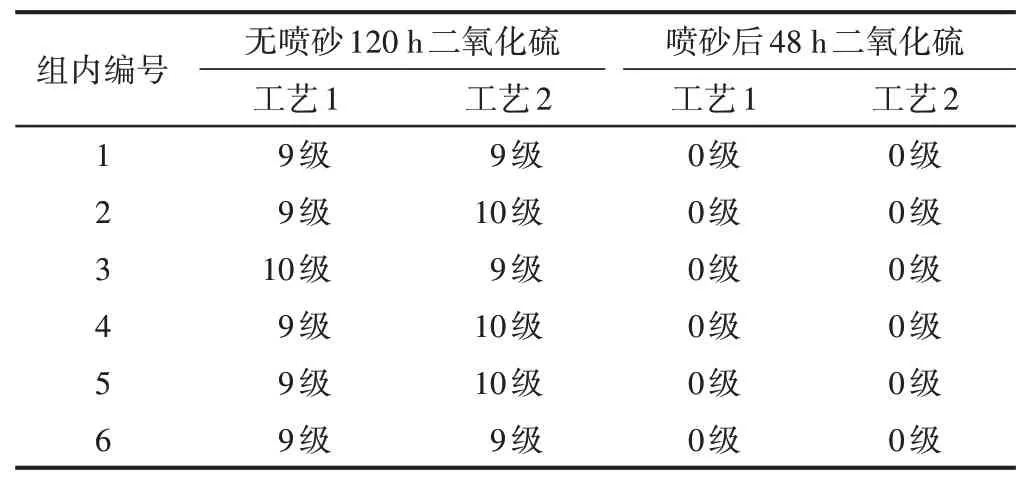

2.2.2 耐二氧化硫性能

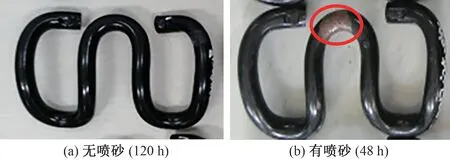

取按工藝1和工藝2處理的防腐彈條試件各6件直接進行120 h二氧化硫試驗,試驗結束后試件均無明顯銹蝕(圖3(a))。再取按工藝1和工藝2處理的防腐彈條試件各6件,噴砂后進行48 h二氧化硫試驗,試驗結束后噴砂區域均出現明顯銹蝕(圖3(b))。對試驗后的試件進行評級,結果見表5。可知,采用粉末靜電噴涂的防腐涂層具有良好的耐二氧化硫性能;但經噴砂處理后,無論前處理工序中是否增加陶化處理,噴砂區域的耐二氧化硫性能較差。

圖3 二氧化硫試驗結果(防腐涂層厚120μm)

表5 二氧化硫試驗評級結果(防腐涂層厚120μm)

對按工藝3制備的不同防腐涂層厚度的試件進行噴砂后48 h二氧化硫試驗。每種厚度取3件試件。防腐涂層厚度大于200μm時,噴砂區域經48 h二氧化硫試驗后未發現明顯銹蝕(圖4)。對試驗后的試件進行評級,結果見表6。可知,防腐涂層厚度大于200μm的防腐彈條具有良好的耐二氧化硫性能,原因與耐中性鹽霧性能相同。

圖4 二氧化硫性試驗結果(防腐涂層厚度大于200μm)

表6 不同防腐涂層厚度試件的二氧化硫試驗評級結果

3 結論

1)應用粉末靜電噴涂工藝的彈條防腐涂層具有良好的附著力。彈條使用環境水分多會對其附著力有一定的影響,可在前處理過程中增加陶化處理。

2)粉末靜電噴涂防腐涂層具有良好的耐中性鹽霧及耐二氧化硫性能,防銹性能良好。

3)當粉末靜電噴涂防腐涂層厚度不低于200μm時,彈條經噴砂處理后仍具有良好的耐中性鹽霧及耐二氧化硫性能。