金屬壓力容器氣密性試驗(yàn)裝置的開發(fā)及應(yīng)用

(煙臺(tái)市特種設(shè)備檢驗(yàn)研究院 煙臺(tái) 265508)

根據(jù)2008年統(tǒng)計(jì),我國(guó)目前擁有的固定式壓力容器192萬臺(tái),氣瓶約1.32億只,大型常壓儲(chǔ)罐20多萬臺(tái)[1],由于這些設(shè)備大多盛裝有高溫、高壓、易燃、易爆或劇毒介質(zhì),一旦發(fā)生漏泄,往往并發(fā)爆炸、中毒、火災(zāi)和人身傷害等災(zāi)難性事故。為確保壓力容器(含氣瓶)的安全運(yùn)行和使用,在我國(guó)實(shí)行特種設(shè)備制造許可和使用過程強(qiáng)制性檢驗(yàn)制度。依據(jù)GB 150.4—2011《壓力容器 第4部分:制造、檢驗(yàn)和驗(yàn)收》和TSG 21—2016《固定式壓力容器安全技術(shù)監(jiān)察規(guī)程》的要求,無論壓力容器在生產(chǎn)還是檢驗(yàn)過程中,其重要的一項(xiàng)檢驗(yàn)指標(biāo)是要求對(duì)該壓力容器進(jìn)行泄漏試驗(yàn)。

1 容器氣密性試驗(yàn)過程中的存在的問題

國(guó)內(nèi)壓力容器的泄漏試驗(yàn),通常采用的方法有氣密性試驗(yàn)、氨檢漏試驗(yàn)、鹵素檢漏試驗(yàn)和氦檢漏試驗(yàn)[2]。對(duì)于不能向壓力容器內(nèi)充裝液體以及運(yùn)行條件不允許殘留試驗(yàn)液體的壓力容器,可采用氣壓試驗(yàn)[3]。工業(yè)氣瓶泄漏試驗(yàn)方法是基于上述要求進(jìn)行的氣密性試驗(yàn)[4],其工作過程是將被檢測(cè)的氣瓶按規(guī)定壓力充裝后,放置在水槽內(nèi)觀察氣泡外溢情況,來驗(yàn)證其密封性能。目前國(guó)內(nèi)氣瓶檢測(cè)機(jī)構(gòu)均采用對(duì)單一氣瓶充裝至規(guī)定壓力完成試驗(yàn)后,壓縮氣體排空,再對(duì)另一只氣瓶試驗(yàn)時(shí)則重新充裝,完成試驗(yàn)后,壓縮氣體再次排空。對(duì)于大批量氣瓶的氣密性試驗(yàn)時(shí),存在著多次充裝、外排的重復(fù)工作,其造成壓縮氮?dú)猓諝猓趧?dòng)成本的大量浪費(fèi)、工作強(qiáng)度大和環(huán)境噪音損傷等缺陷。本文針對(duì)以上存在的不足,提出一種利用氣體之間的壓力差原理,進(jìn)行循環(huán)倒氣的設(shè)想,并設(shè)計(jì)了一種“六工位壓力差倒氣裝置”的新型氣密性試驗(yàn)裝置,適用于數(shù)量較大且壓力較高的小型壓力容器的氣密性試驗(yàn)。

2 金屬壓力容器氣密性試驗(yàn)裝置的組成

該氣密性試驗(yàn)裝置包括動(dòng)力驅(qū)動(dòng)裝置、分配器及管路等組成。動(dòng)力驅(qū)動(dòng)裝置通過電機(jī)在設(shè)定時(shí)間內(nèi)進(jìn)行轉(zhuǎn)動(dòng)帶動(dòng)一個(gè)分配器,分配器上帶有控制閥門開閉的電磁閥,用于控制氣體管路開啟,方便操作人員及時(shí)安全更換容器。分配器由分配器主軸、分配器內(nèi)套、分配器中套、分配器外套和接頭組成。通過分配器軸轉(zhuǎn)動(dòng),接通或閉合不同的管路,氣體分別依次倒入不同的容器內(nèi),實(shí)現(xiàn)氣體均勻分配和充分利用,如圖1所示。

2.1 動(dòng)力驅(qū)動(dòng)傳輸裝置及工作原理

圖1 動(dòng)力驅(qū)動(dòng)傳輸裝置

動(dòng)力驅(qū)動(dòng)傳輸裝置包括驅(qū)動(dòng)電機(jī)、鏈輪、鏈條、分配器、進(jìn)氣口、出氣口、電磁閥及氣瓶密封裝置等組成。其主要功能是完成按規(guī)定時(shí)間和要求進(jìn)行驅(qū)動(dòng)分配器轉(zhuǎn)動(dòng)和檢測(cè)線上的氣瓶移動(dòng)。

在圖1中,步進(jìn)電機(jī)在間隔規(guī)定時(shí)間,轉(zhuǎn)動(dòng)一定角度,主動(dòng)鏈輪通過鏈條帶動(dòng)被動(dòng)鏈輪轉(zhuǎn)動(dòng),被動(dòng)鏈輪每次轉(zhuǎn)動(dòng)角度為60°。同時(shí)由被動(dòng)鏈輪帶動(dòng)分配器主軸也轉(zhuǎn)動(dòng)相同角度。在分配器主軸上安裝有凸輪,當(dāng)凸輪轉(zhuǎn)動(dòng)至所需更換氣瓶工位的位置,凸輪碰動(dòng)限位開關(guān)使其動(dòng)作,通過控制電磁線圈使連接管路上的電磁閥動(dòng)作,切斷管路,保證在更換氣瓶時(shí),管路中的氣體不發(fā)生外泄。高壓氣源通過進(jìn)氣管與分配器上的進(jìn)氣接頭相聯(lián)通。通過分配器內(nèi)部設(shè)置,當(dāng)電機(jī)轉(zhuǎn)動(dòng)360°時(shí),進(jìn)氣接頭將分別接通(一)至(六)工位上的待試氣瓶,當(dāng)達(dá)到充裝要求后,將氣瓶置于水套中按規(guī)定時(shí)間進(jìn)行氣密性試驗(yàn),試驗(yàn)完成后的尾氣通過分配器外套上的排氣管路排出,實(shí)現(xiàn)尾氣排放或重復(fù)利用氣源。分配器上的各分氣接頭分別接在六個(gè)工位上的待試驗(yàn)氣瓶上,利用壓力差實(shí)現(xiàn)各試驗(yàn)容器之間氣體相互充氣、倒氣和排氣功能。

2.2 分配器裝置及工作原理

●2.2.1 分配器的組成

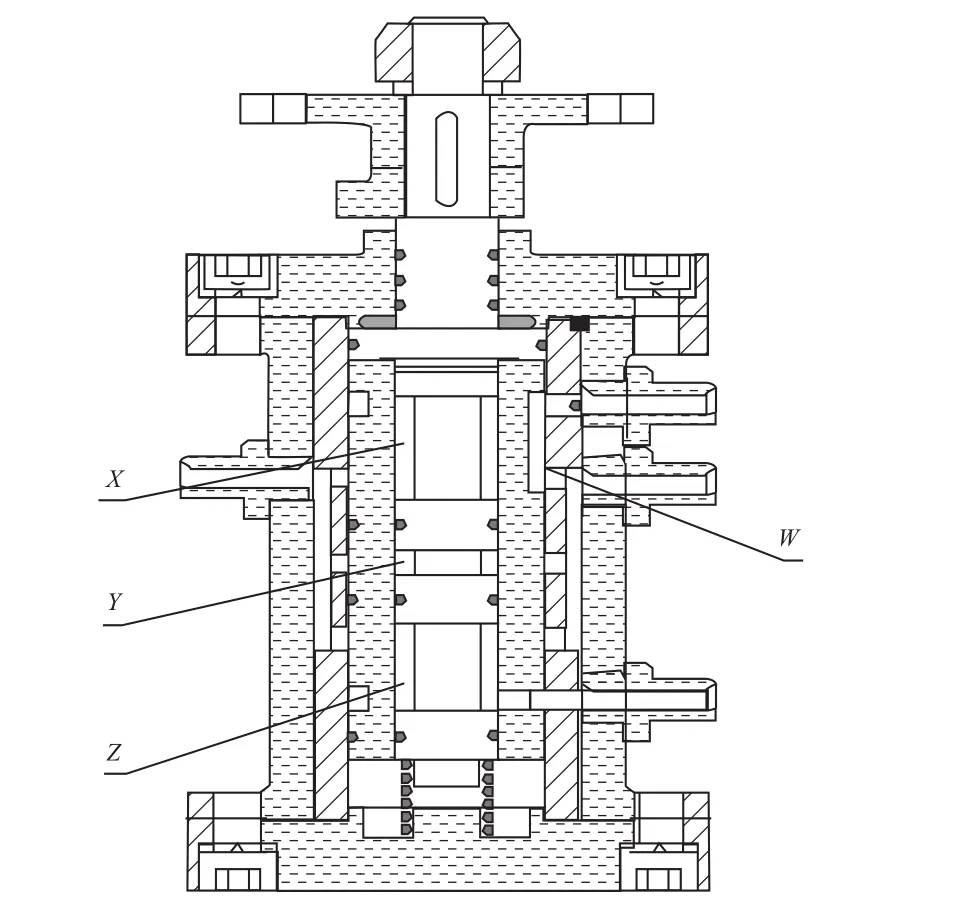

分配器的由被動(dòng)鏈輪、花鍵、凸輪、上蓋板、分配器軸、下蓋板、排氣接頭、分配器外套、分配器中套、分配器內(nèi)套等組成,如圖2所示。

圖2 分配器的組成

分配器主軸與分配器內(nèi)套通過螺紋連接在一起,通過定位銷定位,分配器主軸上的密封圈密封與內(nèi)套相互形成X、Y、Z三個(gè)密封腔。在分配器內(nèi)套上部和下部各開有一環(huán)形槽,與上部環(huán)形槽共同形成W腔,在分配器內(nèi)套的上部、中部和下部三個(gè)不同環(huán)向位置各開有2個(gè)小孔,工作時(shí)分配器主軸與分配器內(nèi)套一起轉(zhuǎn)動(dòng)。在分配器中套的中間部位外側(cè)分別銑有六個(gè)立槽,六個(gè)立槽均布在分配器中套的軸向上,在六個(gè)立槽內(nèi)的上、中、下三個(gè)環(huán)向上分別開有小孔,分配器中套與分配器外套采用過盈配合以保證其密封,定位銷防止分配器中套與分配器外套之間發(fā)生移動(dòng),同時(shí)保證分配器中套上部的六個(gè)立槽與分配器外套上的六個(gè)分氣接頭小孔相對(duì)應(yīng)。分配器外套圓周分別開有6個(gè)孔,與分氣接頭相連,通過管路與試驗(yàn)的壓力容器相連接,實(shí)現(xiàn)將不同壓力的氣體送入到6個(gè)不同的工位,如圖3所示。

圖3 分配器的構(gòu)造

●2.2.2 分配器工作過程

步進(jìn)電機(jī)在規(guī)定時(shí)間內(nèi)帶動(dòng)分配器軸及內(nèi)套一同轉(zhuǎn)動(dòng),每次轉(zhuǎn)過角度為60°,完成一次循環(huán)電機(jī)啟動(dòng)6次,主軸轉(zhuǎn)動(dòng)角度為360°。

第一次倒氣(進(jìn)氣)過程,在工位(1)進(jìn)氣過程中,由進(jìn)氣管路與外套、中套與內(nèi)套的上環(huán)形空間和W腔相通,形成高壓腔。在圖3中,高壓氣體經(jīng)進(jìn)氣接頭與中套孔、內(nèi)套環(huán)形腔M與分氣接頭相通,完成向工位(1)容器充裝規(guī)定壓力的試驗(yàn)氣體,充裝完成后該工位的壓力容器可進(jìn)行氣密性試驗(yàn)。同理,通過步進(jìn)電機(jī)轉(zhuǎn)動(dòng)60°時(shí),由進(jìn)氣管路與外套、中套與內(nèi)套的上環(huán)形空間和高壓W腔與工位(2)進(jìn)氣管路接通,向工位(2)容器進(jìn)行充氣。依次轉(zhuǎn)動(dòng)六次,完成360°轉(zhuǎn)動(dòng)時(shí),高壓氣體將分別依次與六個(gè)工位的每一個(gè)分氣接頭聯(lián)通一次。在完成一個(gè)工作循環(huán)后,六個(gè)工位上的壓力容器依次完成在規(guī)定壓力下的充氣和氣密性試驗(yàn)。見表1中的“第一倒氣”

表1 分配軸轉(zhuǎn)動(dòng)角度與工位倒氣及工作腔關(guān)系表

換瓶過程,在工位(1)進(jìn)行充氣和氣密性試驗(yàn)過程中,此時(shí)凸輪正好處在控制電磁閥關(guān)閉工位(3)管路狀態(tài),處在工位(3)的容器更換試驗(yàn)容器。在完成一個(gè)工作循環(huán)后,六個(gè)工位上的容器將依次在完成氣密性試驗(yàn)后進(jìn)行換瓶工作。見表1中的“換瓶”

第二倒氣過程,在工位(1)進(jìn)行充氣過程和氣密性試驗(yàn)的同時(shí),由工位(6)容器通過分氣接頭與中套第一環(huán)上部的孔及內(nèi)套上部環(huán)形孔形成的X腔聯(lián)通,同時(shí),形成的X腔及內(nèi)套上部環(huán)形孔和與中套第一環(huán)及工位(2)分氣接頭相聯(lián)通,此時(shí)工位(6)容器的壓縮氣體向低壓力容器工位(2)進(jìn)行倒氣。在完成一個(gè)工作循環(huán)后,六個(gè)工位上的壓力容器依次完成在由高壓容器向低壓容器的第二次倒氣。見表1中的“第二倒氣”

第三倒氣過程,完成更換的待檢容器通過手動(dòng)控制電磁閥開啟工位(3)充氣管路,由工位(5)容器通過分氣接頭與中套第二環(huán)中部的孔及內(nèi)套中部環(huán)形孔和軸形成的Y腔聯(lián)通,同時(shí)形成的Y腔及內(nèi)套中部環(huán)形孔和與中套第二環(huán)及工位(3)分氣接頭相聯(lián)通,此時(shí)工位(5)容器的壓縮氣體向無壓容器工位(3)進(jìn)行倒氣。在完成一個(gè)工作循環(huán)后,六個(gè)工位上的壓力容器依次完成在由高壓力容器向無壓容器的第三次倒氣。見表1中的“第三倒氣”

第四倒氣(排氣)過程,在工位(1)進(jìn)行充氣過程和氣密性試驗(yàn)的同時(shí),由工位(4)容器通過分氣接頭與中套第三環(huán)下部的孔及內(nèi)套下部環(huán)形孔和軸形成的Z腔聯(lián)通,同時(shí)中套孔與內(nèi)套的下環(huán)形空間和主軸與內(nèi)套的Z腔相通,形成泄壓腔Z,該腔及內(nèi)套下部環(huán)形孔和與中套第三環(huán)及排氣接頭相聯(lián)通,排氣管路與外套排氣接頭相聯(lián)通實(shí)現(xiàn)排氣功能。在完成一個(gè)工作循環(huán)后,六個(gè)工位上的壓力容器依次完成低壓力容器向無壓環(huán)境的第四次倒氣。見表1中的“第四倒氣”

3 金屬壓力容器氣密性試驗(yàn)裝置完成一個(gè)工作循環(huán)的過程

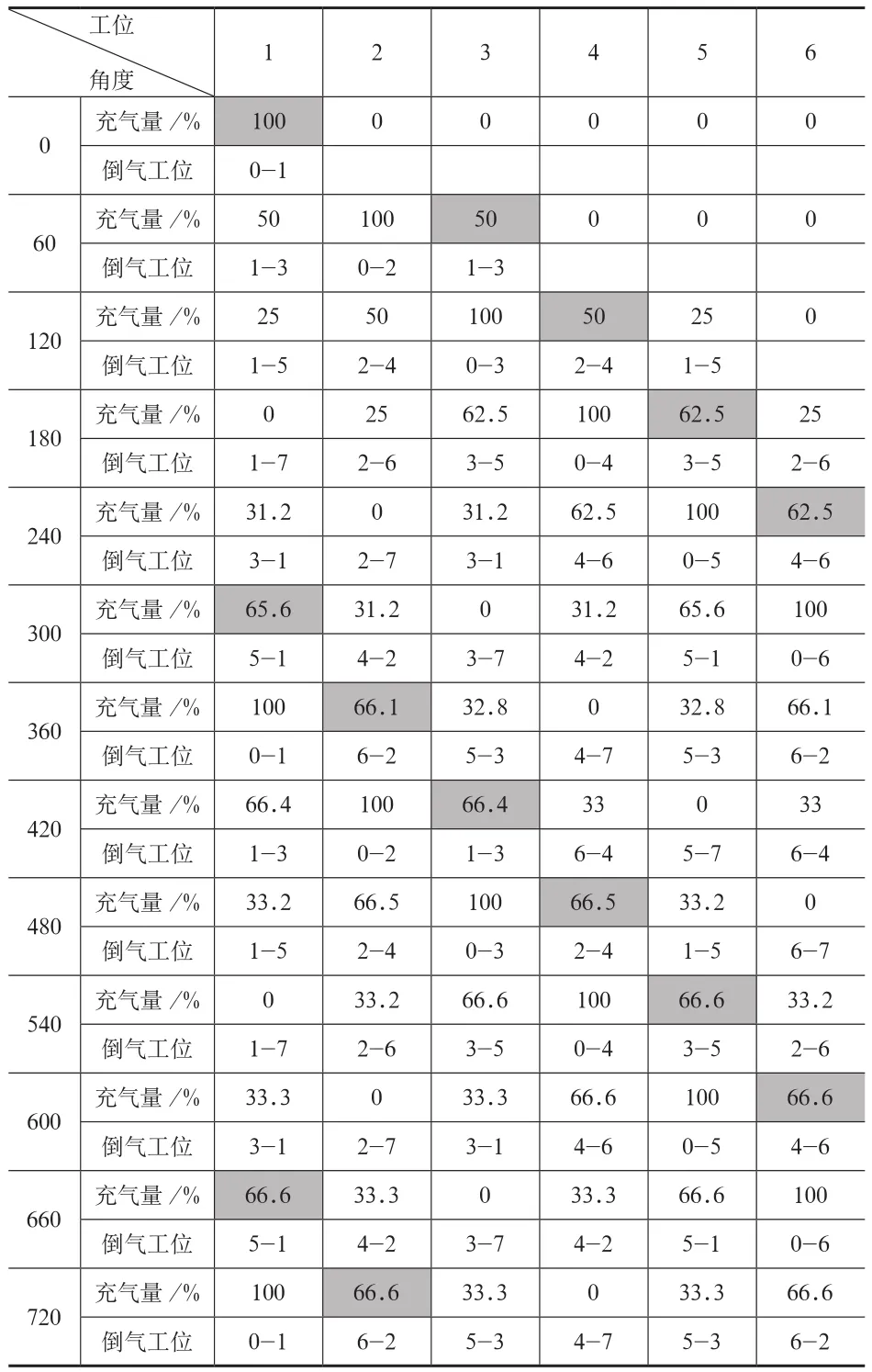

假設(shè)將6只空氧氣瓶連接在工位第(1)到第(6)個(gè)上時(shí),試驗(yàn)用充裝氣體為工業(yè)氮?dú)猓姍C(jī)轉(zhuǎn)動(dòng)處在0°時(shí),各工位的工作情況(見表2)。

表2 軸轉(zhuǎn)動(dòng)角度、工位、充氣量及倒氣工位關(guān)系表

3.1 當(dāng)電機(jī)啟動(dòng)轉(zhuǎn)過0°時(shí)

當(dāng)工位(1)第一次倒氣,此時(shí)工位(1)的該瓶處在充氣狀態(tài),在該瓶充裝氣體由進(jìn)氣接頭(0)向工位(1)充氣至100%,充滿后進(jìn)行氣密性試驗(yàn)。其余工位瓶?jī)?nèi)氣體充裝數(shù)量為0。

3.2 當(dāng)電機(jī)啟動(dòng)轉(zhuǎn)過60°時(shí)

1)當(dāng)工位(1)容器開始第二次倒氣,此時(shí)工位(1)的氣瓶所充裝的100%的氣體經(jīng)中套上環(huán)的孔與工位(3)的分氣接頭相聯(lián)通,向工位(3)容器充氣,在達(dá)到平衡后,工位(1)和工位(3)瓶?jī)?nèi)氣體壓力分別為50%。

2)當(dāng)工位(2)第一次倒氣,此時(shí)工位(2)的該瓶處在充氣狀態(tài),在該瓶充裝氣體由進(jìn)氣(0)向工位(2)充氣至100%,充滿后進(jìn)行氣密性試驗(yàn)。其余工位瓶?jī)?nèi)氣體充裝數(shù)量為0。

3.3 當(dāng)電機(jī)啟動(dòng)轉(zhuǎn)過120°時(shí)

1)當(dāng)工位(1)開始第三次倒氣,此時(shí)工位(1)的該瓶所充裝的50%的氣體經(jīng)中套中環(huán)的孔與工位(5)的分氣接頭相聯(lián)通,向工位(5)容器充氣,在達(dá)到平衡后,此時(shí)工位(1)和工位(5)瓶?jī)?nèi)氣體壓力分別為25%。

2)當(dāng)工位(2)容器開始第二次倒氣工作,此時(shí)工位(2)的該瓶所充裝的100%的氣體經(jīng)中套上環(huán)的孔與工位(4)的分氣接頭相聯(lián)通,向工位(4)容器充氣,在達(dá)到平衡后,此時(shí)工位(1)和工位(4)瓶?jī)?nèi)氣體壓力分別為50%。

3)當(dāng)工位(3)第二次倒氣,此時(shí)工位(3)的該瓶處在充氣狀態(tài),在該瓶充裝氣體(0)由進(jìn)氣向工位(3)充氣至100%,充滿后進(jìn)行氣密性試驗(yàn)。此時(shí)只有工位(5)瓶?jī)?nèi)氣體充裝數(shù)量為0。

3.4 當(dāng)電機(jī)啟動(dòng)轉(zhuǎn)過180°時(shí)

1)當(dāng)工位(1)第四次倒氣,此時(shí)工位(1)的該瓶所充裝的25%的氣體經(jīng)中套下環(huán)的孔與排氣接頭相聯(lián)通,容器內(nèi)壓力為25%的氣體排空或回收利用。

2)當(dāng)工位(2)容器開始第三次倒氣工作,此時(shí)工位(2)的該瓶所充裝的50%的氣體經(jīng)中套上環(huán)的孔與工位(6)的分氣接頭相聯(lián)通,向工位(6)容器充氣,在達(dá)到平衡后,此時(shí)工位(2)和工位(6)瓶?jī)?nèi)氣體壓力分別為25%。

3)當(dāng)工位(3)容器開始第三次倒氣工作,此時(shí)工位(3)的該瓶所充裝的100%的氣體經(jīng)中套上環(huán)的孔與工位(5)的分氣接頭相聯(lián)通,向工位(5)容器到氣,在達(dá)到平衡后,此時(shí)工位(3)和工位(5)瓶?jī)?nèi)氣體壓力分別為62.5%。

4)當(dāng)工位(4)第二次倒氣,此時(shí)工位(4)的該瓶處在充氣狀態(tài),在該瓶充裝氣體由進(jìn)氣(0)向工位(4)充氣至100%,充滿后進(jìn)行氣密性試驗(yàn)。

3.5 當(dāng)電機(jī)啟動(dòng)轉(zhuǎn)過240°時(shí)

1)當(dāng)工位(1)的容器內(nèi)已排空或處于常壓狀態(tài),將已完成氣密性試驗(yàn)的工位(1)的容器進(jìn)行折下,并更換新的待試驗(yàn)無壓容器。手動(dòng)開啟電磁閥,工位(1)容器開始第一次倒氣工作,此時(shí)工位(3)的該瓶所充裝的62.5%的氣體經(jīng)中套上環(huán)的孔與工位(1)的分氣接頭相聯(lián)通,向工位(1)容器充氣,在達(dá)到平衡后,此時(shí)工位(3)和工位(1)瓶?jī)?nèi)氣體壓力分別為31.25%。

2)當(dāng)工位(2)第四次倒氣,此時(shí)工位(1)的該瓶所充裝的25%的氣體經(jīng)中套下環(huán)的孔與排氣相聯(lián)通,容器內(nèi)壓力為25%的氣體排空或回收利用。

3)當(dāng)工位(4)容器開始第三次倒氣工作,此時(shí)工位(4)的該瓶所充裝的100%的氣體經(jīng)中套上環(huán)的孔與工位(6)的分氣接頭相聯(lián)通,向工位(6)容器到氣,在達(dá)到平衡后,此時(shí)工位(4)和工位(6)瓶?jī)?nèi)氣體壓力分別為62.5%。

4)當(dāng)工位(5)第三次倒氣,此時(shí)工位(5)的該瓶處在充氣狀態(tài),在該瓶充裝氣體由進(jìn)氣(0)向工位(4)充氣至100%,充滿后進(jìn)行氣密性試驗(yàn)。

3.6 當(dāng)電機(jī)啟動(dòng)轉(zhuǎn)過300°時(shí)

1)當(dāng)工位(5)容器開始第四次倒氣工作,此時(shí)工位(5)的該瓶所充裝的100%的氣體經(jīng)中套上環(huán)的孔與工位(1)的分氣接頭相聯(lián)通,向工位(1)容器到氣,在達(dá)到平衡后,此時(shí)工位(5)和工位(1)瓶?jī)?nèi)氣體壓力分別為65.6%。

2)當(dāng)工位(2)的容器內(nèi)已排空或處于常壓狀態(tài),將已完成氣密性試驗(yàn)的工位(2)的容器進(jìn)行折下,并更換新的待試驗(yàn)無壓容器。手動(dòng)開啟電磁閥,工位(2)容器開始第五次倒氣工作,此時(shí)工位(4)的該瓶所充裝的62.5%的氣體經(jīng)中套上環(huán)的孔與工位(2)的分氣接頭相聯(lián)通,向工位(2)容器充氣,在達(dá)到平衡后,此時(shí)工位(4)和工位(2)瓶?jī)?nèi)氣體壓力分別為31.25%。

3)當(dāng)工位(3)第五次倒氣,此時(shí)工位(3)的該瓶所充裝的31.25%的氣體經(jīng)中套下環(huán)的孔與排氣(7)相聯(lián)通,容器內(nèi)壓力為31.25%的氣體排空或回收利用。

4)當(dāng)工位(6)第三次倒氣,此時(shí)工位(6)的該瓶處在充氣狀態(tài),在該瓶充裝氣體由進(jìn)氣(0)向工位(6)充氣至100%,充滿后進(jìn)行氣密性試驗(yàn)。

當(dāng)分配器轉(zhuǎn)動(dòng)到300°時(shí),此時(shí)待充裝所氣瓶?jī)?nèi)經(jīng)過倒氣已具有65.6%的充氣量了,在進(jìn)入360°,只需要補(bǔ)充氣體量為34.4%的氣量即可滿足檢驗(yàn)條件的需要,在隨后的充裝過程中充裝量基本維持在33.3%這一固定值上。即在進(jìn)行一個(gè)工作循環(huán)后設(shè)備完成初始狀態(tài)的初始化,倒氣裝置將進(jìn)入正常的工作狀態(tài)后,氣瓶的充裝時(shí)間、氣體的充裝量和排放時(shí)間隨著檢驗(yàn)氣瓶數(shù)量的增加,基本不再發(fā)生變化,維持在一定的范圍值內(nèi),見表2。

3.7 討論

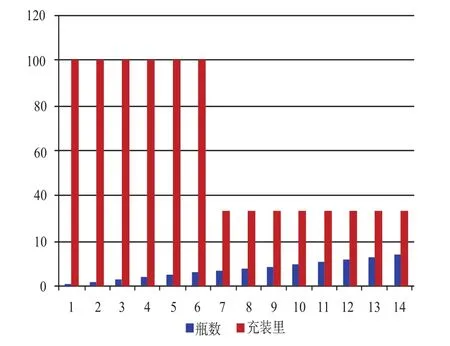

通過設(shè)定的時(shí)間由分配器完成360°轉(zhuǎn)動(dòng),在線的6只氣瓶均進(jìn)行了一次100%的充氣后,進(jìn)入下一循環(huán)的其他氣瓶在經(jīng)過多次的倒氣后,需要進(jìn)行密封試驗(yàn)時(shí),其在進(jìn)入充裝開始時(shí)氣瓶?jī)?nèi)已基本具有66.6%的氣量,所需充裝的氣體基本固定在33.33%這個(gè)值上,這說明充裝過程進(jìn)入正常工作狀態(tài)后,此時(shí)隨著充裝氣瓶數(shù)量的增加,氣體充裝量固定在一個(gè)定值上,氣體的充裝時(shí)間也是固定的,氣體的排放量也基本固定在33.3%這個(gè)值上,排放時(shí)間也不再變化,由于排放時(shí)間和排放量的減少,工作環(huán)境噪音的降低也是十分明顯的。這進(jìn)一步可以證明通過倒氣裝置充裝一只氣瓶的用氣量?jī)H為單只充裝量的1/3,充裝和排放時(shí)間也可節(jié)約1/3左右,提高工作效率達(dá)50%以上,隨著氣瓶數(shù)量的增多,產(chǎn)生的效益和優(yōu)勢(shì)也就越明顯,見圖4。

圖4 充氣量與氣瓶數(shù)量變化圖

4 結(jié)束語

通過對(duì)目前在用的氣瓶氣密性試驗(yàn)方法的改造,應(yīng)用“六工位壓力差倒氣裝置”的技術(shù),從充氣、倒氣、密封試驗(yàn)、排氣等工序進(jìn)行自動(dòng)化控制,這一技術(shù)的應(yīng)用,極大降低勞動(dòng)強(qiáng)度的同時(shí),減少壓縮氣體的充裝數(shù)量,節(jié)約大量檢驗(yàn)成本和節(jié)省充裝時(shí)間,快速高效的完成批量壓力容器的氣密性試驗(yàn),該裝置也可用于流水檢測(cè)過程中氣瓶的氣密性實(shí)驗(yàn)的充氣、密封試驗(yàn)和排放過程,可以實(shí)現(xiàn)連續(xù)的自動(dòng)化作業(yè),尤其是用在氣瓶檢驗(yàn)檢測(cè)流水線所發(fā)揮的作用和效果更為明顯。該項(xiàng)目的研究已獲得國(guó)家發(fā)明專利,通過這項(xiàng)新技術(shù)的運(yùn)用,將有效提高我國(guó)氣瓶檢驗(yàn)檢測(cè)自動(dòng)化水平。