馬脊梁洗煤廠生產系統粉塵治理技術研究

權春陽

(大同煤礦集團有限責任公司技術中心山西省大同市037003)

原煤洗選是煤炭采出后提高煤炭質量進入市場前重要的生產環節,是提高銷售價格的重要技術手段。原煤洗選是一個由許多作業環節組成的連續機械加工過程,在這個工藝過程中產生的粉塵廣泛分布于工作空間,不僅嚴重危害職工的健康,降低生產勞動效率,而且粉塵還會導致機電設備故障發生率的增加,因此對洗煤廠生產系統產生的粉塵進行研究和治理具有十分重要的意義。

1 馬脊梁礦洗煤廠概況

馬脊梁洗煤廠是一座設計能力600萬噸/年的大型動力煤洗煤廠,由原煤準備系統、主洗系統、壓濾系統和產品儲運系統等四大部分組成,洗煤廠主要設備379臺套,裝機總容量9 471.37 kW,采用塊煤淺槽、末煤三產品重介旋流、煤泥壓濾回收的經典聯合工藝進行洗選,工藝成熟、設備先進、自動化程度高。但洗煤廠車間內,塵源點多而且分散,各個塵源點的情況各不相同,粉塵治理難度大,對選煤廠的粉塵進行治理,已成為一個亟待解決的問題。

2 粉塵來源分析

洗煤廠的粉塵產生主要包含入洗前既有粉塵和洗選工藝粉塵:

(1)入洗前既有粉塵:洗煤廠入洗原煤含水量低,原煤失水后,在入洗前自然干燥狀態下,細顆粒不能有效的吸附導致脫落,產生粉塵;

(2)洗選工藝粉塵:原煤破碎、皮帶運輸、轉載點、振動篩、滑坡煤倉等工作環節會產生大量的粉塵,沒有進行有效的封閉和噴霧降塵處理,造成粉塵向外逸散。

3 洗煤廠粉塵物性測試分析

為了制定針對性的除塵技術方案,需要對洗煤廠車間內的粉塵物性進行測試分析。

3.1 洗煤廠粉塵濃度測定

測定采用的是CCHZ-1000全自動粉塵測定儀,適用于工礦企業檢測煤塵和其它粉塵的快速檢測。粉塵測試點布置在以距離洗煤廠不同產塵源的近點、中等距離點、遠點,中遠程擴散點、遠遠程擴散點、易于形成風流聚集的窗口附近、通道口附近等,以及車間內上下不同層位可能形成塵流通過、停留的主要部位采樣,并在相應采樣點同時測試其溫度及相對濕度。并重點選擇測試工人經常工作地點呼吸帶附近的懸浮粉塵。車間內的呼吸性粉塵濃度占總塵濃度的比例超過了50%,細微顆粒粉塵懸浮在車間內很難依靠自身重力自然沉降,同時也加大了粉塵治理的難度。

3.2 粉塵浸潤性測定

粉塵顆粒與液體相互附著的性質稱為粉塵的浸潤性。根據粉料被水浸潤的難易程度,將其劃分為親水性粉料和疏水性粉料。各種濕式技術中,粉塵的潤濕性是選擇除塵設備的主要依據之一。實驗采用粉塵浸潤性裝置對洗煤廠車間內粉塵的浸潤性進行測定,取兩個平行樣品的平均觀測值為測定結果。測試結果表明洗煤廠粉塵浸潤速度為3.5 mm/min,屬于中等親水性粉塵,對該粉塵的治理可以使用濕式除塵的方法。

3.3 粉塵吸濕性測定

將稱重后的干燥粉塵置于相對濕度控制在某范圍的保濕器中,若干時間后再稱重,粉塵增重即為其在該段時間內從溫度和相對濕度在某范圍的周圍空氣中吸收的水分量;吸收的水分量與干燥粉塵本身質量之比率,表征粉塵的吸濕率。洗煤廠粉塵的吸濕性為70.17%,對粉塵的吸濕能力較好,對于該洗煤廠車間內的粉塵可以采用考慮采用濕式除塵的方法。

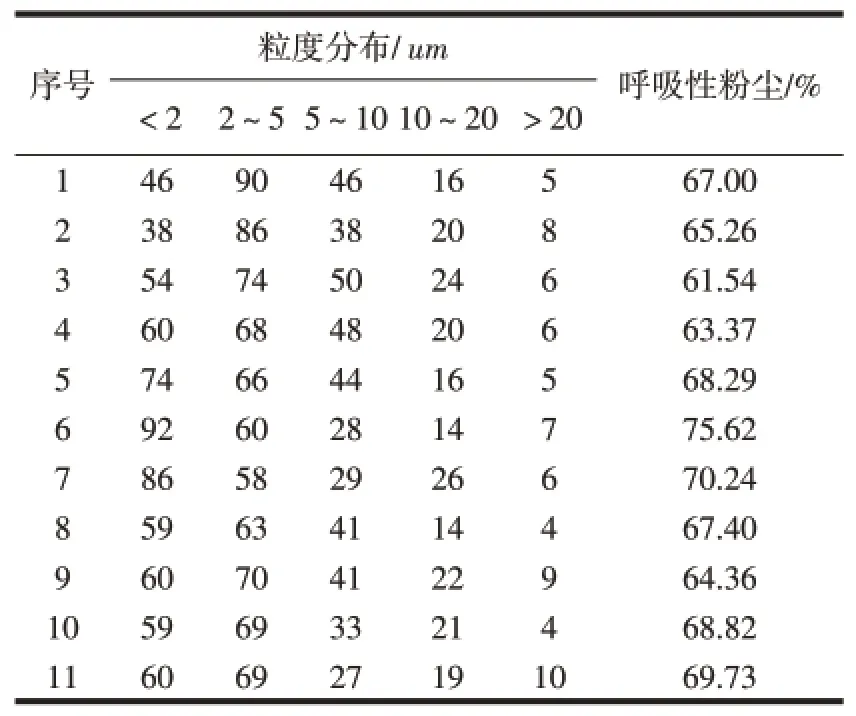

3.4 粉塵粒徑測定

粉塵的顆粒大小不同,不但對人體和環境的危害不同,而且對粉塵的吸捕方法以及除塵器的除塵機理和性能都有很大的影響,只有空氣動力學直徑小于7.1μm的粉塵才能進入人體肺部,對人體健康造成危害。采用BT-1600型圖像顆粒分析系統對洗煤廠車間內的粉塵粒徑進行測定。

表1 粉塵分散度測量記錄表

由表1可知,該洗煤廠車間內的呼吸性粉塵濃度占總塵濃度的比例超過了60%,細微顆粒粉塵懸浮在車間內很難依靠自身重力自然沉降,對工人的危害極為嚴重,也加大了粉塵治理難度。

4 除塵方法選擇

前述測試分析表明,洗煤廠粉塵粉塵屬于中等親水性粉塵,可以采用濕式除塵的方法,鑒于呼吸性粉塵濃度占總塵濃度的比例大,結合洗煤廠塵源點多源、分散、塵源點空間有限的特點,提出采用氣霧濕式除塵方法同時配套除塵罩控塵抑塵治理技術方案,以滿足呼吸性粉塵濃度占比較高的特殊環境粉塵治理要求。

5 洗煤廠除塵關鍵技術研究

5.1 氣水霧化渦旋除塵影響因素研究

氣水霧化渦旋除塵噴頭的水壓氣壓配比對除塵效率具有關鍵作用。噴霧壓力是噴霧降塵技術的關鍵參數,噴霧壓力決定水霧本身的霧滴粒徑、霧化角、霧通量、霧滴初速度、霧滴存活時間,同時也影響水霧的有效作用域、負壓卷吸作用區的分布等。

噴霧降塵實驗研究得出,噴霧介質為清水,當供水壓強一定時,隨著供氣壓強的增大,除塵效率先增大后減小,而且每一供水壓強均存在一個最優的供氣壓強,即最優水壓氣壓配比。供水壓力及水流量對除塵效率有顯著的積極影響,這是因為水流量的增大使空間內的液滴數量增多,增加了粉塵顆粒與液滴的接觸機會;而水壓強上升為0.4 MPa之后除塵效率變化趨于平緩,這是因為水流量接近飽和,水流量增加幅度變緩,霧場中單位體積內霧粒的分布密度很大,不利于霧滴繼續破碎,部分霧滴相互碰撞聚合,此時聚合效應大于破碎效應。因此,可分析確定氣水霧化渦旋除塵噴頭的最優除塵效率噴頭供氣壓強為0.4 MPa,供水壓強為0.5 MPa。

5.2 密閉罩體積對除塵效率的影響分析

在洗煤廠中,由于產塵點與下一工作環節相連接,無法將粉塵密閉于一定空間內;因此選用噴霧除塵與密閉罩相結合的方式對洗煤廠內的塵源點進行降塵。由于洗煤廠內的塵源點大小不一,密閉罩的規格也不相同。

噴霧降塵主要是通過塵粒與霧滴間的相互碰撞作用實現的,其作用在于增加霧滴的碎化程度以及增大霧滴的移動距離。為研究密閉罩空間體積對除塵效率的影響,將抑塵降塵區域體積分別設置為1.4 m3、1.6 m3、1.8 m3、2.0 m3,噴霧介質為清水供水壓強為0.4 MPa,供氣壓力為0.2 MPa、0.4 MPa、0.6 MPa分別進行噴霧降塵實驗。隨著實驗密閉空間體積的改變,在同樣的水壓氣壓下除塵效率表現出明顯差異。實驗表明,一定的水壓氣壓條件與一定的噴霧除塵體積空間存在最佳配合時效,本實驗條件下,當噴霧除塵體積空間達到2.0 m3,氣壓在0.4 MPa~0.6 MPa變動,除塵效率都表現出最高值,高于85%。

6 洗煤廠車間除塵系統設計

馬脊梁洗煤廠的產塵點主要為皮帶和皮帶之間的轉載點,其中轉載點為主要塵源點。因此采用密閉罩將轉載點密閉,然后加裝噴霧除塵,將粉塵控制在在塵源點處。氣水霧化除塵裝置采用模塊化設計,由上位機、除塵裝置總成、水氣分配器、除塵單元、螺桿式空氣壓縮機、水氣連接管線、儲氣罐、配電箱、控制信號線等組成。

采用現場原有的水源、氣源條件。計算最高用氣量為5.0 m3/min;現場3.3 m3/min、工作壓力為0.7 MPa的螺桿壓縮機作為輔助氣源設備。就地使用煤泥復用水循環用水,可滿足水壓0.25 MPa~0.6 MPa的要求。通過氣水霧化高效除塵流體為除塵動力源,對原有工藝及裝備沒有任何影響前提下實施塵源點除塵。以主洗車間引入低壓壓力氣作為主用氣設備和控制用氣設備主氣源,就地使用煤泥復用水循環用水。

監控方式為電氣間通過常開觸點方式,取到與每個塵源點產生的輸送皮帶或振動篩或破碎機等設備的啟停邏輯接點信號,使得塵生成的同時開始除塵作業。計算機管理系統對除塵單元實現智能監控,每個塵源點布置一組智能除塵單元,分別裝有4~10個智能噴頭。通過安裝于現場的傳感器實施監測智能除塵單元的工作狀態,根據現場情況實時調節工作狀態使得除塵系統始終處于最佳工作狀態。

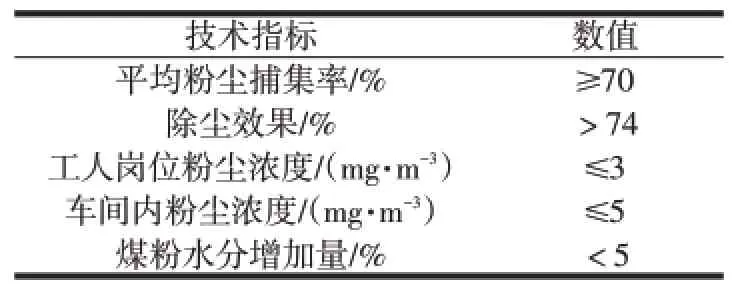

7 洗煤廠粉塵治理效果分析

在洗煤廠原煤車間進行粉塵治理后,對洗煤廠車間粉塵濃度進行測定,治理后洗煤廠車間內粉塵濃度低于國家標準,達到了預期的目標保證了安全生產,提高了車間空氣質量,降低了環境污染,改善了工人工作環境。粉塵治理后的技術指標如表2。

表2 粉塵治理后的技術指標

8 結語

(1)通過對洗煤廠粉塵物性測試得出,洗煤廠粉塵的吸濕性為70.17%,吸濕能力較好,浸潤速度3.5 mm/min,為中等親水性粉塵,洗煤廠粉塵治理可以采用濕式除塵的方法;鑒于呼吸性粉塵濃度占總塵濃度的比例大于60%,并且洗煤廠塵源點多源、分散、塵源點空間有限的特點,提出氣霧濕式除塵結合除塵罩控塵抑塵洗煤廠粉塵治理技術方法

(2)通過實驗研究了噴霧除塵系統的不同水壓氣壓配比,得出當供水壓強為0.4 MPa供氣壓強為0.5 MPa時,除塵效果最佳。

(3)通過實驗研究發現一定的水壓氣壓條件與一定的噴霧除塵體積空間存在最佳配合時效,當噴霧除塵體積空間達到2.0 m3,氣壓在0.4 MPa~0.6 MPa,除塵效率最高。