穹頂形擾流柱沖擊冷卻系統綜合換熱效率數值模擬

李潤東,李明春,郭曾嘉,賀業光,楊天華

(沈陽航空航天大學能源與環境學院,沈陽110136)

0 引言

為了提高燃氣輪機的效率,透平進口溫度不斷提高,與此同時,材料的發展卻跟不上燃氣輪機對性能的要求,必須采取有效的、先進的冷卻技術以保證燃氣輪機的安全運行和壽命[1]。沖擊冷卻作為1 種高效的冷卻方法被廣泛地應用在燃氣輪機熱端部件的保護中[2]。Weigand 等[3]、Martin[4]采用試驗與數值的方法研究分析了不同參數對沖擊冷卻效率的影響。從以往的研究來看,降低射流沖擊冷卻效率的最大因素就是橫流。Hollworth 等[5]對帶有橫流的多孔沖擊冷卻系統進行了研究,發現橫流會導致在沖擊通道內產生壓差,從而使換熱情況不均勻,導致沖擊冷卻換熱效率降低。最近,一些研究學者嘗試將沖擊冷卻與擾流柱或肋片等其他強化傳熱技術相結合,從而減少橫流的影響,增加靶板表面的換熱面積和湍流度,以期能夠獲得更好的換熱效率和更均勻的換熱效果。對此,國內外研究人員已經展開了研究。Ligrani 等[6]、El-Gabry等[7]對平板和擾流柱靶板進行了研究,發現擾流柱靶板不僅換熱效果好,而且其換熱均勻性也要優于平板的;Hansen 等[8]對6 種擾流柱沖擊冷卻系統進行研究,表明擾流柱的形狀對靶板換熱效率的提升效果影響非常大;賀業光等[9]對圓柱形、正方形、菱形、橢圓形擾流柱進行了研究,表明擾流柱可以將靶板平均換熱效果提高1~1.3 倍;Yu R 等[10]、陳鵬等[11]對具有微小W 型肋表面的沖擊冷卻進行了試驗與數值研究,表明在較小的沖擊間距下,微小W 型肋可以在壓力損失基本不變的情況下,提高沖擊靶板的換熱能力;Son 等[12-13]對具有粗糙元的表面增強沖擊傳熱性能進行了試驗研究,表明圓形、菱形擾流柱可以使總體傳熱性能提升22%~35%,而壓力損失僅增加10%;萬超一等[14]、饒宇等[15]對具有全高度針肋的沖擊冷卻進行了試驗和數值模擬研究,表明狹窄空間的針肋靶板端壁上的平均傳熱性能比平板靶板的提高7.0%,壓力損失提高17.9%。

由于沖擊冷卻系統內部流場變化的劇烈性和結構的復雜性,不同擾流柱對沖擊冷卻的換熱與流動的影響會產生很大的區別。在國內外文獻中,大多數研究只針對常規形狀的擾流柱以及擾流柱在沖擊冷卻系統中的幾何參數和排列等因素,不能完全改善擾流柱沖擊冷卻系統在換熱效果增強與流動阻力增大之間的矛盾。因此,為了使擾流柱沖擊冷卻系統能夠同時獲得良好的換熱效果以及流動阻力,本文提出1 種穹頂形擾流柱,通過試驗與數值模擬的方法,獲得沖擊冷卻系統的換熱與流動特性,分析擾流柱與沖擊射流之間的作用機理,計算其綜合換熱效率,并與平板靶板和圓形擾流柱沖擊冷卻系統進行對比分析。

1 試驗裝置與原理

1.1 試驗裝置

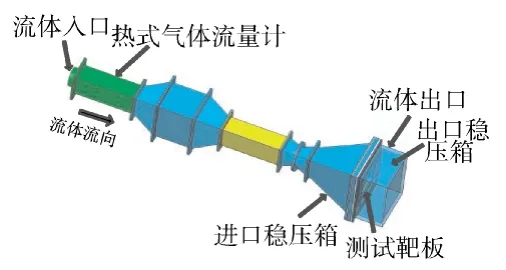

沖擊冷卻系統試驗裝置如圖1 所示。主要包括變頻風機、熱式氣體流量計、壓差變送器、進口與出口穩壓箱、絲網加熱器、紅外熱像儀、壓力和溫度測量系統以及試驗段。壓縮空氣通過變頻風機進入試驗入口段,其質量流量由熱式氣體流量計測得。大功率絲網加熱器可以在1 s 內將氣體加熱至320 K 以上,并且維持穩定1~2 min。加熱后的氣體進入沖擊冷卻試驗段,最后從出口穩壓箱排出。在試驗段布置了熱電偶以及壓力傳感器,用于測量溫度與壓力。信號由Labview 數據采集系統獲得。

圖1 沖擊冷卻試驗系統

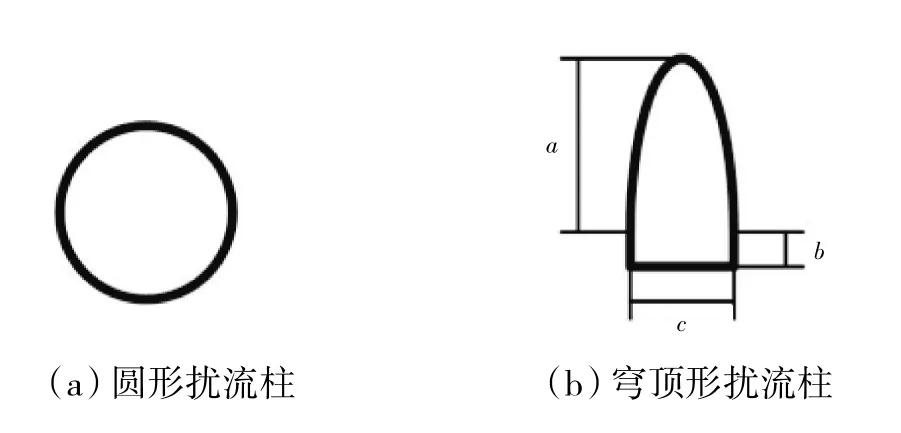

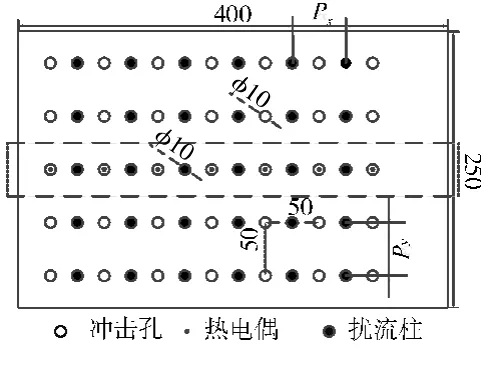

試驗測試了3 種沖擊靶板,分別為平板靶板、圓形擾流柱靶板、穹頂形擾流柱靶板。試驗件均由10 mm 厚的有機玻璃制成。靶板尺寸為400 mm×250 mm。沖擊孔排布為5×7,沖擊孔直徑D=10 mm,沖擊孔間距比Xn/D=Yn/D=5,孔板與靶板間距為2 倍孔徑,Xn、Yn分別為橫向相鄰兩沖擊孔及縱向相鄰兩沖擊孔的孔間距。擾流柱截面形狀以及擾流柱、沖擊孔、熱電偶的排布分別如圖2、3 所示。其中穹頂形擾流柱弧形側對應沖擊冷卻橫流上游側。為保證沖擊冷卻系統的沖擊通道水力直徑近似相同,圓形擾流柱直徑與沖擊孔直徑相同,穹頂形擾流柱中a=D、b=0.2D、c=0.6D,擾流柱的高度均為2D。擾流柱與沖擊孔為順排排列,擾流柱間距Px=Pv=5D,擾流柱的中心與沖擊孔圓心的水平間距為2.5D。試驗采用單邊出流,即最大橫流工況,基于沖擊孔直徑 和 射 流 速 度 的 雷 諾 數 為15000、20000、25000、30000、35000。從圖3 中可見,在中間1 排7 個沖擊孔處分別布置K 型熱電偶以測量射流溫度,為了減小誤差,選取中間1 排7 個沖擊孔及其對應的沖擊靶板作為觀測區域。

圖2 擾流柱形狀

圖3 擾流柱、沖擊孔和熱電偶的排布

1.2 數據處理

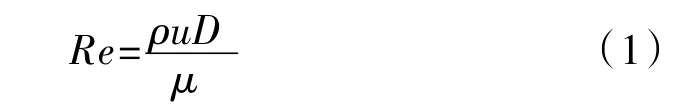

本文中的射流雷諾數定義為

式中:ρ為冷卻射流密度;u為沖擊孔入口射流速度;μ為冷卻射流動力黏度。

局部努塞爾數定義為

式中:h為對流換熱系數;λ為流體導熱系數。

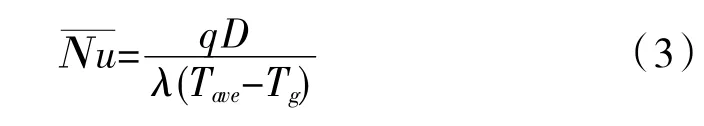

沖擊靶板平均努塞爾數定義為

式中:q為沖擊靶板熱流密度;Tg為冷卻氣體溫度;Tave為沖擊靶板迎風側平均溫度。

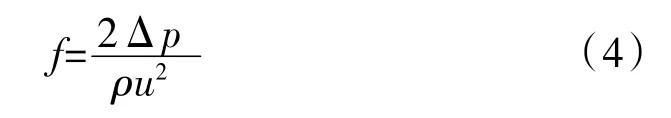

流動阻力定義為

式中:Δp為進、出口的靜壓壓差。

綜合換熱效率[16]定義為

式中:Nu0與f0分別為平板靶板沖擊冷卻系統的平均努塞爾數和流動阻力。

1.3 誤差分析

采用Kline 等[17]的方法分析試驗結果的誤差。熱式氣體流量計的測量誤差為2%,壓差變送器的測量誤差為2.5%,溫度測量精度為0.3 K,試驗件尺度加工誤差為1%,有機玻璃熱導率誤差為0.01 W/(m·K),依據Kingsley-Rowe 等[18]的方法,靶板橫向導熱帶來的不確定度低于2%,因此試驗中雷諾數誤差為3%,壓力損失誤差為2.5%,平均努塞爾數的最大誤差為8.5%。

2 數值計算

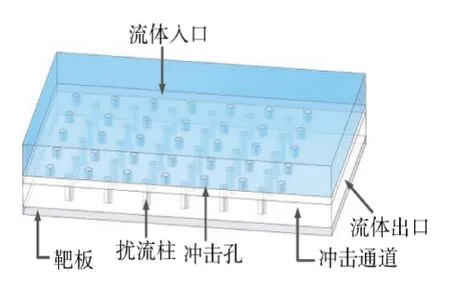

沖擊冷卻系統的數值模擬計算采用商業軟件ANSYS Fluent 17.0 進行。采用壓力基進行穩態求解,各物理量的離散格式均為2 階迎風格式,壓力-速度耦合采用Simple 算法,收斂的標準是相對殘差小于10-6。采用SSTκ-ω湍流模型可以獲得與試驗較為一致的結果[19]。沖擊冷卻模型如圖4 所示。從圖中可見,數值計算入口設為質量流量入口,所需質量流量由沖擊射流的雷諾數確定,沖擊射流進口溫度為303 K;出口設為壓力出口;采用恒定溫度的方式加熱沖擊靶板下表面,給定溫度為333 K;其他固體壁面均為無滑移絕熱壁面。

圖4 沖擊冷卻模型

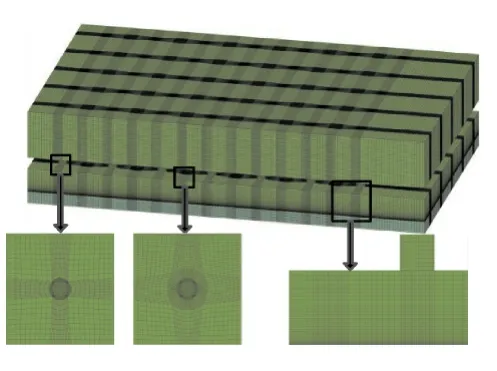

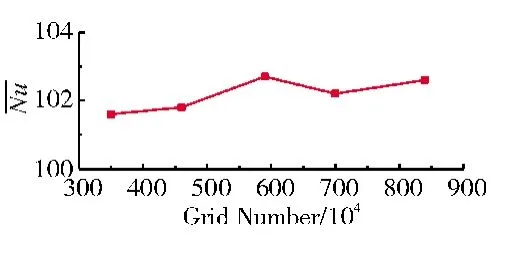

采用網格劃分軟件ANSYS ICEM CFD 劃分結構性網格,如圖5 所示,在沖擊孔以及擾流柱處進行O型網格切分,同時對沖擊壁面、沖擊孔、擾流柱及其表面附近區域網格加密處理。為使數值計算的結果與網格數量無關,對Re=25000、網格總體數量分別為350萬、460 萬、590 萬、700 萬、830 萬的網格進行無關性檢驗,圓形擾流柱沖擊冷卻系統中靶板的變化如圖5 所示。從圖中可見,隨著網格數量的增加的變化小于0.24%。綜合考慮選擇數量為590 萬的網格進行計算。

圖5 計算模型網格劃分

圖6 圓形擾流柱沖擊冷卻系統中靶板的平均努塞爾數變化(Re=25000)

3 計算結果與分析

3.1 試驗與數值計算結果驗證

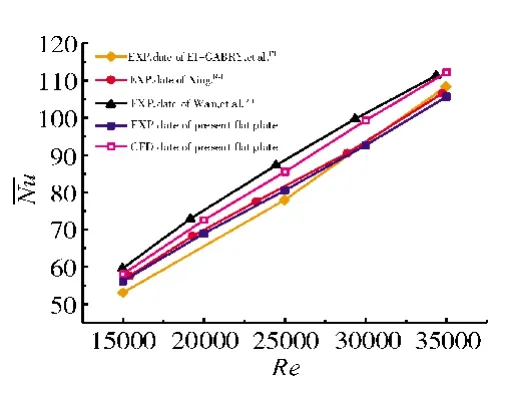

射流Re=15000~35000,試驗與CFD 計算所獲得的平板靶板沖擊冷卻系統的平均努塞爾數與文獻中數據的比較如圖7 所示。從圖中可見,在所計算的Re范圍內,試驗結果與文獻[7]數據的偏差在6.2%以內,與文獻[20]數據的偏差在2.1%以內CFD 計算結果與文獻[21]數據的偏差在7.1%以內,而CFD 計算的結果與試驗結果偏差約為5.6%,是可以接受的。

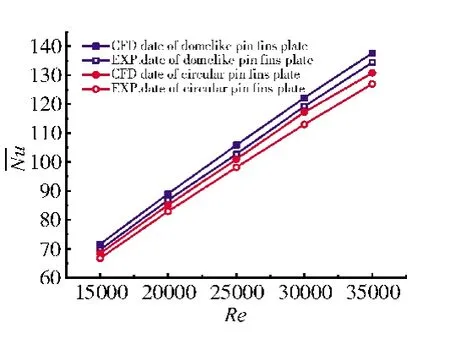

圓形擾流柱靶板沖擊冷卻系統與穹頂形擾流柱靶板沖擊冷卻系統的CFD 計算所獲得的平均努塞爾數與試驗數據的對比如圖8 所示。從圖中可見,數值計算結果與試驗結果比較吻合,圓形擾流柱靶板沖擊冷卻系統的平均努塞爾數的數據偏差約為4.78%,穹頂形擾流柱靶板沖擊冷卻系統平均努塞爾數的數據偏差約為4.49%。

圖7 平板靶板的平均努塞爾數與文獻數據比較

圖8 的數值計算結果與試驗結果對比

通過上述試驗以及CFD 計算獲得的結果與文獻數據的對比可見,試驗數據與文獻數據吻合較好,表明本試驗測試系統準確可靠。同時CFD 計算結果與試驗結果以及文獻結果之間的偏差也在允許范圍內,說明在所研究的Re 范圍內,通過CFD 計算可以較好地預測沖擊冷卻系統的換熱與流動特性。

3.2 沖擊靶板換熱特性分析

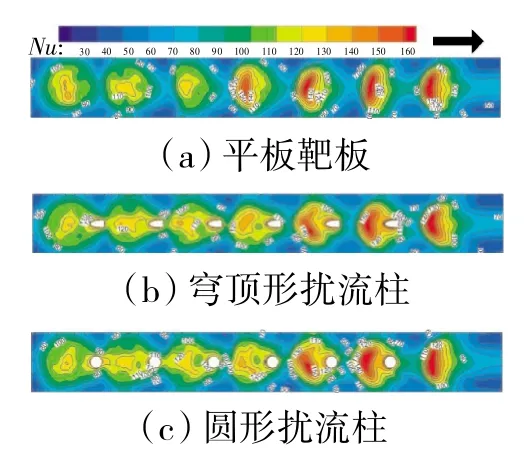

在Re=25000 時,平板靶板、圓形與穹頂形擾流柱靶板表面局部努塞爾數分布如圖9 所示。從圖中可見,在3 種沖擊靶板沖擊駐點處的Nu都很大,但向周邊很快減小。在擾流柱沖擊冷卻系統中,擾流柱的存在可增強其周邊區域的Nu。由于擾流柱后方氣流的流通量和流動速度因擾流柱的存在而降低,該區域存在小范圍的低換熱區域。因此在擾流柱群中,遠離擾流柱柱身區域的Nu較小,環繞每個擾流柱的前緣都會出現1 個U 形的強化換熱區,并且隨著流動向下游區域發展,U 形強化換熱區會更加明顯。

圖9 在Re=25000 時沖擊靶板上局部努塞爾數分布

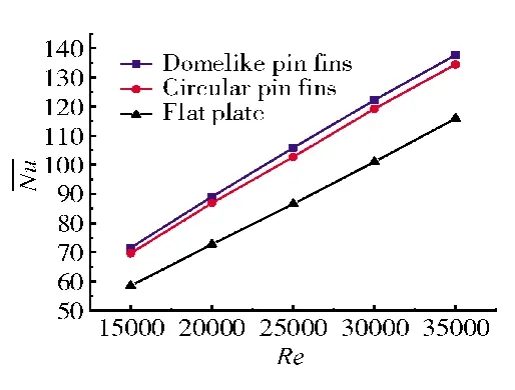

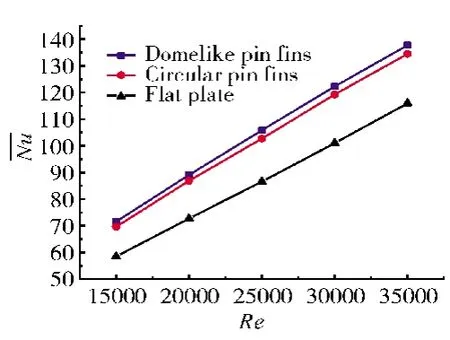

沖擊靶板的Nu分布和換熱強化系數分布分別如圖10、11 所示。從圖中可見,靶板的表面隨著Re的增大而增大,但是卻與Re相關性很小。當Re增大時只在一定的范圍內波動,且最大相差僅為0.3%,因此認為擾流柱沖擊冷卻系統的只與自身的結構有關。其中,擾流柱沖擊冷卻系統的均大于1,說明2 種擾流柱均可強化沖擊換熱效果。穹頂形擾流柱靶板的高于圓形擾流柱靶板的,說明穹頂形擾流柱對靶板表面換熱效果的提升幅度最大,相比于圓形擾流柱,其對靶板表面換熱效果的提升約為13.8%。

圖10 沖擊靶板的Nu 分布

圖11 換熱強化系數分布

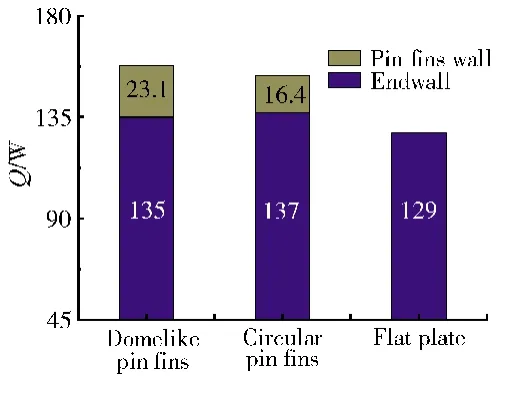

圖12 平板靶板與擾流柱靶板各部分換熱量分布(Re=25000)

在Re=25000 時,沖擊靶板端面和擾流柱表面的換熱量分布如圖12 所示。從圖中可見,擾流柱靶板端面的換熱量均高于平板靶板的,說明擾流柱可以通過增加氣流湍流度,減小邊界層以及橫流等不良影響強化靶板表面的換熱效果。同時擾流柱表面的換熱量在沖擊冷卻系統的總換熱量中占有很大比例,說明在擾流柱沖擊冷卻系統中,擾流柱可以增加沖擊冷卻系統換熱表面積,從而增強沖擊冷卻系統的換熱效果。其中,穹頂形擾流柱靶板端面的換熱量雖然低于圓形擾流柱靶板的,但是其擾流柱表面的換熱量卻比圓形擾流柱的提高了29%,表明雖然穹頂形擾流柱通過增加氣流湍流度以及阻礙橫流等方法強化對流換熱的能力不如圓形擾流柱的,但是可以通過強化擾流柱表面換熱量的方式使沖擊冷卻系統的總體換熱效果強于圓形擾流柱沖擊冷卻系統的。

3.3 沖擊通道內部流動特性分析

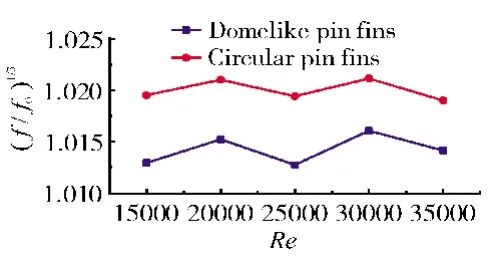

強化傳熱總是伴隨著流動阻力所帶來的不利影響。流動阻力的增大意味著進氣時需要額外的功率,而燃氣輪機中的冷卻氣體通常由壓氣機排入,因此流動阻力的增大也意味著燃氣輪機系統的整體效率降低。燃氣輪機冷卻系統設計的最佳目標就是達到更好的換熱效果的同時保證流動阻力在一個合理范圍內。沖擊冷卻系統的流動阻力系數(f/fn)1/3如圖13 所示。從圖中可見,(f/fn)1/3與Re均沒有明顯的相關性。其中,擾流柱沖擊冷卻系統的(f/fn)1/3均大于1,表明在沖擊冷卻系統的總流動阻力中,雖然射流的沖擊作用較大,但是擾流柱也會在沖擊冷卻系統內產生額外的不可忽略的流動阻力。而穹頂形擾流柱所產生的額外的流動阻力最小。

圖13 標準化的流動阻力系數

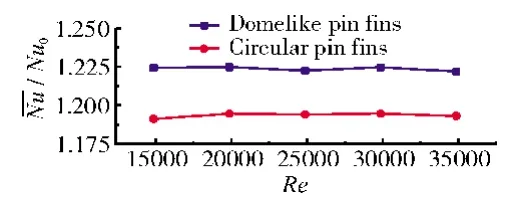

在研究強化沖擊冷卻效率的過程中,綜合換熱效率可用來綜合評價沖擊冷卻系統的換熱效率與流動阻力。綜合換熱效率越高表明這種沖擊冷卻結構可以在獲得更好的換熱效果的同時產生更小的流動阻力。綜合換熱效率大于1,則表明此沖擊冷卻系統優于平板靶板沖擊冷卻系統。擾流柱沖擊冷卻系統的綜合換熱效率分布如圖14所示。從圖中可見,擾流柱沖擊冷卻系統的綜合換熱效率均大于1,表明這2種擾流柱對沖擊冷卻系統總體換熱性能的提升已經超過了流動阻力增大的幅度,即這2 種擾流柱對提高沖擊冷卻系統的整體效率是有利的。其中,穹頂形擾流柱沖擊冷卻系統具有最高的綜合換熱效率,表明穹頂形擾流柱對沖擊冷卻系統整體效率提高的效果更好,相比于圓形擾流柱,其對沖擊冷卻系統綜合換熱效率提高的幅度可達17.9%。如果在進行擾流柱設計過程中將換熱效率與流動阻力同時作為考慮因素,相比于圓形擾流柱而言,穹頂形擾流柱是更好的選擇。

圖14 綜合換熱效率

4 結論

本文采用試驗與數值模擬的方法對穹頂形擾流柱沖擊冷卻系統進行研究,獲得了穹頂形擾流柱沖擊冷卻系統的換熱與流動特性,并且與平板靶板沖擊冷卻系統以及圓形擾流柱沖擊冷卻系統進行了對比分析,得到如下結論:

(1)隨著Re的增大,靶板表面的都會增大,但沖擊靶板表面的局部Nu的變化趨勢基本一致。而換熱強化系數僅與沖擊冷卻系統的結構相關。其中,穹頂形擾流柱對沖擊靶板換熱效果提升的幅度最大,比圓形擾流柱的提升幅度高13.8%。

(2)擾流柱沖擊冷卻系統的流動阻力系數(f/fn)1/3僅與其自身的結構有關。穹頂形擾流柱相對于圓形擾流柱的沖擊冷卻系統可獲得更小的流動阻力系數。

(3)穹頂形擾流柱可以使沖擊冷卻系統同時獲得更好的換熱效果以及較小的流動阻力系數,因此其對沖擊冷卻系統的整體效率提高的效果最佳。相比于圓形擾流柱,穹頂形擾流柱可使沖擊冷卻系統的綜合換熱效率提高17.9%,因此穹頂形擾流柱可以實現高效低阻的冷卻效果。