造橋機節段拼裝施工技術在特大橋施工中的應用

魏 軍

(西安鐵一院工程咨詢監理有限責任公司,陜西 西安 710065)

1 工程概況

新建銀川至西安鐵路YXZQ-5標段水北村涇河特大橋(起訖里程:DK135+321.11~DK137+104.09),全長1.782km。上部結構有14孔采用64m跨預應力混凝土簡支箱梁采用濕接法造橋機節段拼裝法施工,梁體為單箱單室、等高度、變截面結構。箱梁由15個節段組成,最重節段重167.9t。

2 造橋機節段拼裝施工原理

造橋機節段預制拼裝施工包括標準化部分預制和造橋機節段拼裝兩個階段。預制階段將梁體沿縱向分割成若干標準化單元節段,臺座節段預制完成后,在節段拼裝階段利用移動支架造橋機整孔依次完成節段拼接,完成濕接縫施工,同時施加預應力,將節段連接成整體梁結構。

2.1 SX64/2800型上行式移動支架造橋機研制背景

移動支架(國外稱:MSS-The Movable Scaffolding System)最早是在德國阿母辛克(Amsinck)橋使用后定型,八十年代引入國內使用。

移動支架(國內也稱節段預制拼裝造橋技術,區別于橋位現澆移動模架)是一種橋梁施工專用設備、其特點是在橋墩位置完成拼裝混凝土節段箱梁,梁體節段預制和下部結構施工可同時進行,不僅上下結構同步進行,質量可控,成橋速度快,減少高空作業。

2.2 SX64/2800型上行式移動支架造橋機簡介

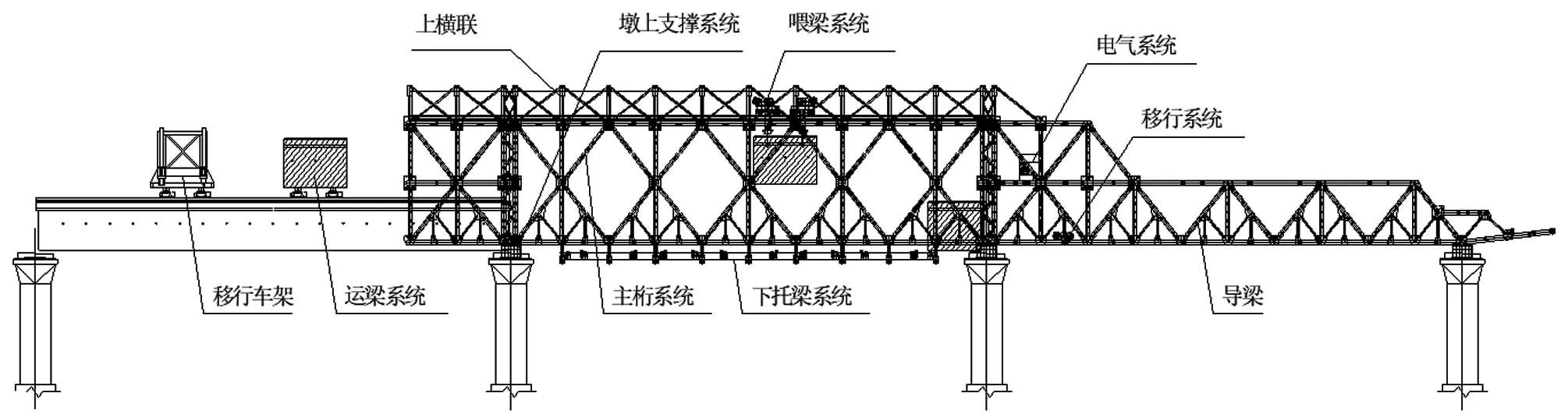

SX64/2800型上行式移動支架造橋機(以下簡稱造橋機)全長150m,主梁寬11.8m(中心距),導梁寬5.8m(中心距)。該造橋機為雙桁架結構,每側桁架分為兩片,桁架中心距3m,桁高9m/6m/3m,左右側桁架中心距為8.8m,自重約1200t。該型號造橋機主要組成部分為:主梁(承受混凝土節段梁質量部分)、前導梁(輔助過孔部分)、尾梁(節段安裝到移動支架上的過渡結構部分)、回轉天車、懸吊系統、后支點小車、前支腿、中支腿、后支腿等部分組成。

2.3 造橋機的組拼及調試

按照設計梁體體量及跨徑要求選擇合適移動支架造橋機,進行造橋機進場驗收,在地基承載力滿足要求的場地進行橋機拼裝,拼裝過程如下:

首先進行導梁拼裝,拼裝順序為:下弦桿→下平聯→腹桿→上弦桿→上平聯。

導梁部分拼裝完成后,進行主梁拼裝,拼裝順序為:下弦桿→腹桿→上弦桿→上平聯→下弦大節點外側“牛腿”。

主梁拼裝完成后,然后進行尾梁及桁吊拼裝,其拼裝順序為:下弦桿→下層腹桿→中弦桿→上層腹桿→上弦桿→軌道梁及鋼軌→走行桁吊→上平聯。

最后進行輔助設備安裝,主要包括:綁掛鋪設安全網,鋪設人行道步板、消防設施、防雷電設施等。

造橋機完成拼裝后采用卷揚機整體拖拉就位,再對下托梁進行打開、閉合試驗,同時對喂梁系統、移行系統進行聯調聯試。

為了驗證造橋機各部件受力及變形是否與設計計算結果相符,首先在造橋機的主要受力桿件上粘貼和位移計及電阻應變片,接著再對吊裝節段梁進行加荷試壓,確保造橋機性能安全、可靠。

圖1 移動支架結構示意圖

2.4 梁段位置放樣、設置造橋機預撓度

造橋機就位后,安排測量人員和技術人員在移動支架縱梁上測量放出梁段縱向位置線以及線路中心線,便于節段梁拼裝能夠準確就位。因造橋機本身構造特點,承受節段梁荷載后會產生撓度,因此在架梁之前結合設計驗算結果,須提前考慮設置撓度值。

2.5 節段梁運輸、吊裝、懸掛和調位

采用200t龍門吊機吊放到170t的運梁平車上,通過運梁平車按施工方案確定的拼裝順序,將第一段節段梁移運至造橋機尾部喂梁系統中,并通過4臺起重小車將梁段吊起10cm后,撤出170t運梁平車,將第一段節段梁前移,并下放至距離下托梁頂面大約30cm左右,再啟動造橋機的喂梁系統,最后繼續前行,將節段梁喂送至預定位置。

在該跨段的15節節段梁全部就位后,安排測量人員采用水平儀和經緯儀進行復測,并精確調整各節段梁的位置。

(1)準備工作

造橋機拼裝到位后,需完成以下工作:

a.測量相鄰兩橋墩之間的高差、距離,復核支承墊石高度、平面位置。

b.測量復核所有橋墩縱橫向中心軸線。

c.檢查支承墊石上錨栓孔的深度、平面位置。

d.擺正支座位置并檢查復核,采取初步固定措施。

e.檢查造橋機桁吊及運梁平車安全性能。

f.組裝完畢移梁小車。

(2)節段梁移出存梁場地

采用龍門吊吊取節段梁至運梁車,運梁至移動支架回轉天車下方,并用天車吊節段梁喂梁至造橋機的指定位置。

(3)節段梁喂梁、懸掛

架橋機過孔完畢就位,調整好支腿高度,檢查完所有項目,處于待架狀態,運梁車載節段梁到達橋墩下待架跨內。運梁車載節段梁緩慢接近架橋機下部,此時起重天車到達待吊梁塊上方。檢查天車吊具與梁塊上吊具連接好,起吊并轉動節段梁塊,運行至指定位置。調整中間或端吊掛吊桿位置,與要吊掛節段梁塊上吊具連接好,完成把節段梁塊從天車至吊掛的連接置換。天車起吊節段梁塊時,架橋機在重載提升節段梁塊時要防止梁體在縱、橫向偏斜,并嚴格控制偏斜角度。架橋機吊具安裝應由人工牽引螺紋鋼筋對位,人工牽引吊桿對準吊節段梁孔。

a.懸掛前,節段梁的連接斷面需清除灰塵、油脂、水泥漿等污染物及松散混凝土、浮漿,清除完畢后采用高壓水沖洗并干燥處理。

b.節段梁吊掛注意先掛兩端,后吊掛中點位置的節段塊。

c.為了預留出濕接縫空間,懸掛時調整中、端吊掛間距,將各節段梁塊間預留出濕接縫寬度。

d.節段梁的提升應緩慢、勻速,提升速度應控制在2m/min內。

e.每次起吊節段梁塊時,都應在吊起約5cm~10cm后暫停,檢查吊點及吊機情況后方可繼續起吊。

f.節段梁臨近到位時,天車需減速慢行,并在與已掛好節段梁塊間墊木楔或者其他軟包物,防止節段碰撞。

g.后續施工必須在所有節段梁懸掛完成后再進行,使架橋機主梁受力穩定撓度不再變化,并保證節段吊掛系統受力狀態不會發生變化,趨于穩定,避免后續施工對相鄰節段梁發生擾動。

(4)節段梁組裝

節段梁組拼時先將兩個端頭段安裝就位后,再將其他節段按照方案順序全部擺放到移動支架上,留出相應濕接縫,所有節段梁塊全部擺放到支架上后進行整孔濕接縫的鋼筋綁扎、鋼絞線穿束、模板安裝及濕接縫混凝土澆筑施工。

(5)節段梁就位

節段梁初步就位是指將節段梁塊按順序編號布置在移動支架腹內并懸掛在支架懸吊系統上。初步就位試拼裝時,可通過天車吊具調整功能微調,調整待拼節段梁塊標高,節段梁塊拼接面靠攏,保證節段梁塊拼接面完全匹配。每節段試拼過程中,需檢查節段梁的標高、中線和匹配面的情況,并及時調整偏差。每節段試拼過程中,檢查預應力孔道接頭對位情況,檢查臨時預應力鋼筋及張拉設備是否完善。

節段調位是一個反復調整逐漸趨近設計要求的過程,精確就位是指節段梁在縱向、橫向和豎向三個方向的調位。故在施工過程中按先縱向調整→橫向調整→豎向調整的次序反復循環調整,縱向調整按照線路的中心線為基準方向。首尾兩端節段梁預埋螺栓應該對正支座預留孔,并按設計要求采取固定措施。

考慮到預應力張拉及后期節段梁混凝土的收縮徐變容易引起梁跨收縮,因此提前按設計要求預留壓縮量,直至達到設計要求。

2.6 架設線形控制

箱梁架設線形控制工藝始終貫穿施工的整個過程,因此,配套測量小組需全程跟蹤測量架梁工程。

(1)測點布置

測點是指在梁節段梁預制過程中,根據線路的設計參數(橋梁的預拱度設置)在待安裝節段頂面預埋的軸線控制點、標高控制點,簡稱六點控制坐標。

(2)起始節段測量的控制

里程控制:采用三坐標調梁,采用千斤頂沿主梁縱向移動,使其里程滿足設計里程位置要求。

軸線控制:在已完成的橋面上設軸向控制點,采用全站儀精確校核節段梁的軸線位置。

高程控制:使用三坐標進行測量第一段節段梁頂面的高程控制點,使其滿足設計要求。

2.7 梁段濕接縫作業

鋼束穿完后,用波紋管套住接縫處外露鋼束。由于所有荷載均由造橋機承托,為了整孔節段梁的線形控制,濕接縫澆筑必須按照先底板后腹板、頂板,左右側對稱,先兩端后中間的順序進行,為防止澆筑過程產生施工薄弱層,必須一次連續成型。澆筑完成做好混凝土的養護。

2.8 鋼絞線預應力張拉與管道壓漿作業

濕接縫混凝土達到設計要求的強度后,進行縱向鋼絞線張拉。在第一節階段鋼束張拉過程中,為了避免節段梁在張拉施工過程中發生開裂現象,首先應該調整各節段梁底部的千斤頂高度,以滿足張拉需要。所有鋼束張拉完畢后,應及時壓漿,采用真空壓漿,并通過水泥漿使鋼束與孔道粘結,填充達到結構的整體性。

2.9 造橋機滑移過墩與就位作業

過孔作業是節段梁拼裝至關重要的環節,具體步驟如下:安裝后支點小車,后支腿過孔→頂升前支腿,中支腿過孔并錨固于橋墩→收起前支腿,檢查各部位,支架前移過孔→支架前移到位,拆除后支點小車,進入架梁狀態。

3 結束語

通過具體項目的實施,得出如下結論:

(1)從施工技術控制角度方面講,節段梁段在造橋機上的組拼、線型控制、濕接縫施工、張拉是造橋機拼裝的重難點。從施工作業安全風險程度講,造橋機滑移、梁段運輸、吊裝安全、節段梁高位拼裝和濕接縫的混凝土高位現澆施工是安全監管的重難點。

(2)在交通不便的偏遠山區鐵路建設項目中,節段梁預制場的選址及制梁、存梁規模、造橋機開發設計、加工、運輸和現場安裝是造橋機節段梁拼裝施工順利的關鍵之所在。

(3)本項目考慮到經濟因素,工程實施中試摻加價格較低的聚丙烯纖維,取得了預期的效果。

(4)采用64m跨度預應力混凝土節段箱梁,因梁段長、體積大,重量大,吊裝、運輸皆困難。今后可嘗試采用新材料運用在橋梁主體結構混凝土中,即活性粉末混凝土(Reactive Powder Concrete,簡稱 RPC),因其具有自重輕、強度高、耐久性高、質量穩定等特點,可減輕節段梁結構自重,增加節段梁段預制施工長度,減少梁段之間的施工接縫,且保證施工質量,節約建設工期。

(5)為更好的實現工廠化、信息化、精細化管理,解決造橋機節段梁工期緊、工序復雜、節段多、精度控制難等問題,今后可引入BIM(建筑信息模型(Building Information Modeling))技術,通過三維可視化技術應用、碰撞檢查技術應用,可提高節段拼裝箱梁在進度等關鍵因素卡控,取得良好的經濟、社會效益。

(6)研究開發節段梁線形監控信息化技術,開發信息平臺,對節段梁的線形數據進行采集、超限提示、問題處置管理勢在必行。

(7)造橋機節段拼裝施工技術很好解決了施工占地多、交通干擾大、支架現澆法與懸臂現澆法施工質量及安全因素不易控制等問題,同時實行橋下節段梁工廠化預制生產,既可保證施工質量,又可大大節約工期,很好的為后續類似橋梁施工提供重要的參考和借鑒。