汽車覆蓋件模具冷沖壓技術在航空鈑金件中的應用

申玉新

摘 要:鈑金工藝是機械制造的傳統(tǒng)工藝,是航空制造工程的重要組成部分。統(tǒng)計資料表明,鈑金件約占飛機零件數(shù)量的50%,工藝裝備約占65%,制造工作量約占20%。汽車鈑金件根據(jù)產(chǎn)品在車身位置及功能可以分為外覆蓋件、內(nèi)板件、結構件等類型。汽車行業(yè)鈑金件生產(chǎn)呈現(xiàn)批量化、生產(chǎn)連線自動化、高效(每分鐘9件~18件)、模具壽命周期產(chǎn)量大(10萬件~50萬件)、制件品質(zhì)無需人工修整等特點。目前,國內(nèi)飛機鈑金成形技術落后,設備陳舊,與先進國家相比有較大差距,不能適應國家航空工業(yè)的總體發(fā)展。基于此,文章研究了汽車覆蓋件模具冷沖壓技術在飛機鈑金件冷沖壓成型方面的應用,以期為相關研究人員提供參考和借鑒。

關鍵詞:飛機鈑金件;汽車覆蓋件;冷沖壓模具

中圖分類號:TG386 文獻標識碼:A 文章編號:1674-1064(2021)12-007-03

DOI:10.12310/j.issn.1674-1064.2021.12.003

在汽車制造領域,冷沖壓成型技術是一項成熟且應用廣泛的技術,無論是汽車外覆蓋件還是內(nèi)部結構件,都有該技術的應用。冷沖壓是在常溫下利用沖壓模在壓力機上對板料施加壓力,使其產(chǎn)生塑性變形或分離從而獲得所需形狀和尺寸的零件的一種壓力加工方法。為實現(xiàn)該供應方法,需要制作冷沖壓模具[1]。在冷沖壓加工中,冷沖模就是沖壓加工所用的工藝裝備,沖壓設備、模具及工藝條件是沖壓加工的三要素。

1 飛機鈑金件及汽車鈑金件類型及成型工藝

飛機鈑金件零件根據(jù)其使用功能,可分為蒙皮類、隔框類、壁板類、翼襟類、導管類等幾大類;根據(jù)零件原材料種類,可分為擠壓型材零件、板材零件、管材零件。

板材類零件的制造方法可以通過裁剪、銑切、沖裁、拉型、落壓、橡皮成形、化學銑切等方式實現(xiàn)最終需求零件。汽車零件一般多按照使用的用途分為覆蓋件、支撐件、結構加強件、支撐、框架橫梁等。覆蓋件分為外覆蓋件和內(nèi)覆蓋件,具有材料薄、形狀復雜、結構尺寸大且精度高、表面質(zhì)量高、不能一次成型等特點。內(nèi)外覆蓋件一般通過沖壓模具進行拉延、修邊整形、沖孔等工藝流程實現(xiàn)最終產(chǎn)品[2]。

2 汽車覆蓋件模具冷沖壓技術在航空鈑金件中的應用意義

鈑金成形在航空航天等領域具有不可替代的作用,隨著這些領域的發(fā)展和產(chǎn)品需求的不斷變化,新一代鈑金零件需要輕質(zhì)、高強度、高性能以及低成本的制造技術,這就需要不斷探索新材料、新工藝和新裝備,縮短產(chǎn)品制造周期,實現(xiàn)高效、快速、柔性和精確成形。利用汽車覆蓋件模具冷沖壓技術替代飛機部分鈑金件傳統(tǒng)成型工藝是提高航空鈑金件生產(chǎn)效率、質(zhì)量、降低生產(chǎn)成本的方案之一。

3 汽車覆蓋件模具冷沖壓技術在航空鈑金件中的應用

汽車覆蓋件模具冷沖壓技術應用于航空鈑金件中,主要適用于板材類零件中的落壓零件、拉深零件、平板零件、局部成型零件。對比航空鈑金件中板材類零件和汽車內(nèi)外覆蓋件的零件特點和成型工藝不難發(fā)現(xiàn),很多零件的造型和成型工藝都有相似之處。

3.1 航空鈑金件產(chǎn)品成型工藝

如圖1所示,零件的特點為平板板料成型,零件周邊法蘭面匹配面精度要求較高,中間部分通過凸臺或工藝補充進行零件強度加強,成型過程均通過分步成型實現(xiàn)最終產(chǎn)品,成型難點在于保證周邊法蘭面平整度、法蘭面相對尺寸公差要求和中間加強凸臺完整性,保證在裝配過中滿足設計要求。該類型航空鈑金零件多使用落壓模具逐步成型方式生產(chǎn)。落壓過程法蘭面出現(xiàn)褶皺便通過鈑金鉗工手工敲打消除,每次落壓成型深度受材料成型極限限制,不能一次成型,通過去應力退火后再重復前面步驟,零件通常經(jīng)過四至五輪反復落壓,和最終鈑金鉗工校正后,才能達到裝配要求。所以,零件生產(chǎn)周期較長,落壓生產(chǎn)和鉗工鈑金校正對操作工人技能要求高,零件產(chǎn)品質(zhì)量穩(wěn)定性和成品率也很難控制[3]。

3.2 汽車覆蓋鈑金件產(chǎn)品成型工藝

在汽車覆蓋件中,門內(nèi)板、前后地板等零件的特征跟此類零件的相識度高,如圖2所示,產(chǎn)品實現(xiàn)均通過汽車冷沖壓模具多工序沖壓生產(chǎn)實現(xiàn)。在設計過程中,汽車模具制造商前期介入同步工程,通過使用AutoForm、Dynaform成型分析軟件,設定成型因素,在滿足零件功能和外觀前提下,最大限度優(yōu)化產(chǎn)品成型性。成型因素涉及定最佳沖壓方向、坯料的設計、工藝補充面的設計、拉延筋的設計、凸凹模圓角設計、沖壓速度的設置、壓邊力的設計、摩擦系數(shù)、切邊線的求解、壓力機噸位等。

經(jīng)過同步工程優(yōu)化后的產(chǎn)品,通過沖壓工程師的分析后,設計實現(xiàn)零件的工序和每個工序完成的工作內(nèi)容,輸出結構設計用數(shù)模,結構設計工程師按結構數(shù)模進行模具結構設計。經(jīng)過以上技術準備,沖壓模具進入實物制造階段,根據(jù)產(chǎn)品各階段實現(xiàn)特征不同,模具一般分為拉延摸(將平板料基本成型至產(chǎn)品狀態(tài))、修邊沖孔模(去除拉延后的板料多余部分,同時制出所需各類孔及躲避部分)、整形模(最終校正零件外形尺寸,以達到產(chǎn)品設計尺寸)。

模具通過鑄造、組裝、數(shù)控加工、鉗工調(diào)試等工藝流程,便可在壓力機上穩(wěn)定生產(chǎn)。通過模具生產(chǎn)的產(chǎn)品,在鉗工調(diào)試結束后,其成型噸位、壓邊力、毛坯料尺寸等參數(shù)都最終確定,生產(chǎn)過程中在壓力機上按調(diào)試參數(shù)設定,模具基本可以進行穩(wěn)定生產(chǎn)。生產(chǎn)出來的產(chǎn)品受人為因素影響較小,產(chǎn)品質(zhì)量穩(wěn)定性和成品率有很大的提高。

3.3 航空鈑金件利用汽車覆蓋件模具冷沖壓成型應用

航空鈑金件可參考汽車覆蓋件產(chǎn)品制造工藝進行冷沖壓模具開發(fā)并投入使用。由于航空鈑金構件多以2024鋁合金或性能類似的LY12、2A12鋁合金為原材料加工,其成型性能較汽車覆蓋件冷軋鋼板DC01、DC02,DC03等材料區(qū)別較大,在前期沖壓工藝分析時,要重點驗證成型主壓力、壓邊力、摩擦系數(shù)、沖壓次數(shù)等參數(shù),確保模具調(diào)試時可以有充足的調(diào)整余量,以免造成模具結構大量改動。

模具上壓力機調(diào)試主要解決傷碎、起皺和保持拉延穩(wěn)定性,同時消除表面缺陷改善零件表面質(zhì)量。現(xiàn)場調(diào)試人員可根據(jù)現(xiàn)場實際情況調(diào)整壓力的大小、改變壓料筋的高低、改變壓料槽口部R的大小、壓料筋設置的增減、料片定位的位置、定距的位置、定距塊的高度、工藝補充面R角的大小、壓料的貼合面積完成上述工作內(nèi)容。

結合鋁合金材料成型特性,在沖壓生產(chǎn)過程中拉延成型根據(jù)產(chǎn)品復雜程度和成型深度,可以設計成一次拉延、二次拉延的成型工藝,在拉延過程中可輔助材料退火工藝,以消除成型過程中產(chǎn)生的應力,最大限度提高材料成型性,降低產(chǎn)品報廢率,節(jié)約成本。加強梁零件模具(1模2件)如圖3所示。

采用鑄鐵為基體設計的航空鈑金件沖壓模具在設計時要重點關注以下問題:第一,模具設計要滿足模具清洗必須的孔,包括漏水孔,觀察孔,排削孔,操作孔等;第二,模具在設計上應考慮安裝防范措施;第三,模具設計應充分考慮壓機滑塊的壓力平衡;第四,模具的起吊結構要滿足行車吊具的要求;第五,壓邊圈需要兩個限位,對角布置;第六,模具需要設計平衡塊,壓邊圈上沒有產(chǎn)品的,需要設計4處鑄件凸臺;第七,壓邊圈不需要頂桿墊塊,頂桿腿接觸面需要火焰表面處理;第八,模具需要設計通氣孔,通氣孔直徑4 mm~8 mm,不能將通氣孔打在R角以外的產(chǎn)品面上,廢料區(qū)域在不影響成型品質(zhì)情況下考慮鑄造通氣孔;第九,導向形式優(yōu)選凸模與壓邊圈、壓邊圈與上模導向。

3.4 航空鈑金件冷沖壓模具成本控制

航空鈑金件沖壓模具設計壽命跟汽車模具有所不同,汽車模具設計使用壽命一般在30萬沖次~50萬沖次,航空鈑金模具一般考慮在5萬沖次以內(nèi)基本可以滿足生產(chǎn)需求。在模具設計時對基體材料、標準件和結構形式選擇時,需以在滿足使用功能的前提下,最大限度降低模具成本為原則,考慮使用價格較低的HT300、45鋼、A3鋼,鋼導板等,避免使用價格較高的QT600、Cr12MoV、銅基導板等高成本材料。

部分簡單零件為縮短模具制作周期成型基體可以考慮采用高強度環(huán)氧樹脂制作,其主要特點就是在泡沫模型完成后可通過樹脂澆筑,24小時~48小時凝固后邊能得到所需基體形狀,通過數(shù)控機床加工后,便能進行零件調(diào)試工作,該類材料選擇主要用于前期研制機型研制階段,可以迅速實現(xiàn)產(chǎn)品成型,方便后期改型。

3.5 航空鈑金件尺寸驗證方法

常規(guī)航空鈑金件通過模胎全尺寸檢驗方式檢查零件尺寸,如圖4所示。

按此方式檢查尺寸會存在以下問題:一是全面檢查時非裝配面干涉,會造成關鍵面超差;二是檢查模胎既是交檢依據(jù)也是生產(chǎn)工具,在生產(chǎn)過程中存在變形的情況后期會出現(xiàn)跟最初產(chǎn)品不符合的情況。沖壓生產(chǎn)的零件不能根據(jù)模胎變化發(fā)生改變,后期會出現(xiàn)零件精度大于模胎精度的情況,造成檢驗失真,影響裝配精度。

為避免類似情況發(fā)生,可選擇汽車覆蓋件零件的檢驗方式。汽車鈑金零件專用檢具如圖5所示,整體制造精度高,檢測基準不易失真,可長期使用,但考慮到航空鈑金件生產(chǎn)批量,可簡化檢具的結構,滿足基本檢查需求即可,減少不必要的機構,降低成本。

3.6 汽車覆蓋件模具冷沖壓方式生產(chǎn)飛機鈑金件的優(yōu)勢

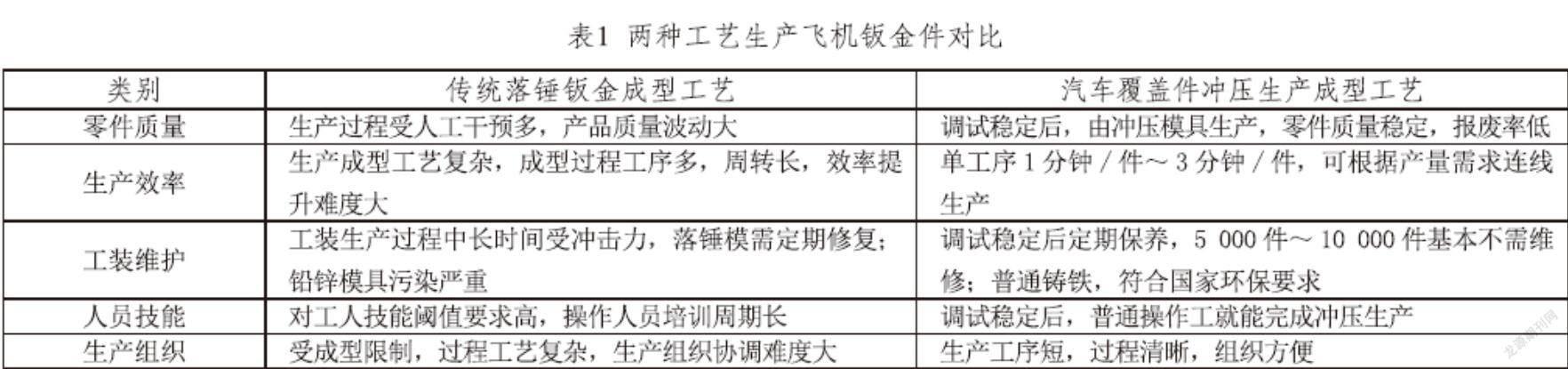

汽車覆蓋件模具冷沖壓方式生產(chǎn)飛機鈑金件的優(yōu)勢[4]如表1所示。

4 結語

綜上所述,汽車覆蓋件技術應用于航空鈑金件中,主要適用于板材類零件中的落壓零件、拉深零件、平板零件、局部成型零件,擠壓型材類、管材類以及熱成型類零件不適宜汽車冷沖壓模具生產(chǎn)。通過研究,汽車覆蓋件模具冷沖壓用于航空鈑金件部分零件生產(chǎn)完全可行,通過沖壓模具生產(chǎn)的零件具備產(chǎn)品質(zhì)量穩(wěn)定,報廢率低、生產(chǎn)效率高的特點,可以在航空鈑金件生產(chǎn)中推廣應用。

飛機鈑金工藝是航空制造工程的重要組成部分,鈑金成形在航空航天等領域有著不可替代的作用。隨著這些領域的發(fā)展和產(chǎn)品需求的不斷變化,新一代鈑金零件需要輕質(zhì)、高強度、高性能以及低成本的制造技術,這就需要不斷探索新材料、新工藝和新裝備,縮短產(chǎn)品制造周期,實現(xiàn)高效、快速、柔性和精確成形。

參考文獻

[1] 于位靈,杜繼濤,楊梅.冷沖壓模具設計及典型案例[M].上海:上海科學技術出版社出版時間,2016.

[2] 羅虎.沖壓工藝與模具設計技巧圖集速查手冊[M].長春:吉林電子出版社有限責任公司,2015.

[3] 成靖,李曉軍,曾一畔,等.航空復雜鈑金構件沖壓成形的研究與應用[J].鍛壓技術,2018,43(12):25-29.

[4] 計正寅.淺述汽車拉延模具調(diào)試流程[J].工業(yè)設計,2016(6):145,147.