機械式小麥射播排種器參數優化與試驗

王英博,李洪文,何 進,王慶杰,盧彩云,劉 鵬,楊慶璐

·農業裝備工程與機械化·

機械式小麥射播排種器參數優化與試驗

王英博,李洪文※,何 進,王慶杰,盧彩云,劉 鵬,楊慶璐

(1. 中國農業大學工學院,北京 100083;2. 農業農村部河北北部耕地保育農業科學觀測試驗站,北京 100083;3. 中國農業大學工學院現代農業裝備優化設計北京市重點實驗室,北京 100083)

針對機械式小麥射播排種器作業過程中存在的種子碰撞力較大、破損率高的問題,該研究采用TRIZ(Theory of the Solution of Inventive Problems)理論對小麥機械式射播排種器的關鍵部件參數進行優化,通過對種子在排種器內部的運動學分析,確定了影響小麥種子與排種器內部碰撞程度的因素為排種器轉速、葉片后傾部分曲率半徑與葉片安裝角度,采用EDEM軟件模擬小麥種子在排種器內部的運動情況,以種子破損率、平均排種速度與播種深度變異系數為試驗指標,進行臺架試驗,結果表明,當排種器轉速為1 000 r/min,葉片后傾部分曲率半徑為40 mm,葉片安裝角度為15°時,種子破損率為1.1%,平均排種速度為32.5 m/s,播種深度變異系數為8.9%,滿足小麥播種作業要求。

機械化;優化;小麥;排種器;射播;TRIZ;EDEM仿真;種子破損率

0 引 言

小麥是重要的糧食作物,生產歷史悠久,種植面積廣泛[1-2];播種是小麥生產的關鍵環節,決定小麥個體在田間的分布狀況,進而影響小麥的個體發育和群體質量,對小麥的產量產生重要影響[3-5]。

現階段國外的小麥排種器主要為氣力式排種器,采用垂直圓盤內充種形式,種子在內部氣壓的作用下,壓附在型孔上,通用性較好,且傷種率較低,小區播種作業效率較高,但大田播種作業時播種均勻性較差,傷種率較高[5-6];國內主要采用傳統的機械式小麥播種機,結構簡單,主要采用條播形式,槽輪式與窩眼式排種器的應用較多,取種、清種、攜種作業過程中存在傷種現象,應用較少[7-8]。此外,上述小麥播種機均采用排種器與開溝器配合作業的接觸式播種,由于開溝器、鎮壓輪等觸土部件影響播種后種子的位置,從而導致種子覆土深度穩定性較差,種子也易與開溝器碰撞造成損傷。因此,部分學者進行了氣力式非接觸小麥射播的研究,分析了不同土壤含水率、加速氣壓條件下的小麥播種效果,并研制了氣力式射播裝置,但目前并未進行田間試驗和推廣應用[9-11]。氣動式裝置采用高速氣流將小麥種子精準投置于清潔土壤內,作業時穩態高速氣流可達到524 m/s,在稻麥輪作區可實現小麥種子精準射播[12-13]。但由于華北地區壤土含水率與堅實度均低于稻麥輪作區黏濕土壤,高速氣流作業時易擾動土壤,氣動射播形式不適用于華北地區冬小麥播種。

發明問題解決理論(Theory of the Solution of Inventive Problems)主要應用于結構設計與優化,能夠提高設計研發效率,同時對機械結構的創新也具有重要的意義。在農業領域也有相關應用。李金鳳等[14]基于TRIZ理論進行豌豆割曬機功能分析,并采用“沖突解決原理”解決割曬系統中裝置可操作性與可靠性的關鍵技術難點;權龍哲等[15]采用TRIZ方法研究了根茬鏟挖與脫土過程的“物-場模型”,并采用“沖突解決原理”對鏟挖推送機構等進行優化,解決了系統執行過程中低效、可靠性不足的問題;郝興玉等[16]應用ARIZ(Algorithm for Inventive-Problem Solving)與TRIZ方法,對方草捆收集車及關鍵部件進行優化設計,提升了機具作業效率與穩定性。

針對上述接觸式播種覆土對種子深度影響的問題,本研究采用機械射播方式,以減少播種機觸土部件與土壤的接觸,減小土壤擾動與傷種情況;并針對機械式小麥射播排種器作業時種子破損率較高的問題,采用TRIZ理論的“沖突解決原理”,對葉片進行優化。通過對種子與排種器葉片接觸的動力學與運動學分析,得出影響種子碰撞受力的因素,采用EDEM仿真及臺架試驗分析種子在排種器中的運動受力,對關鍵參數進行優化驗證。

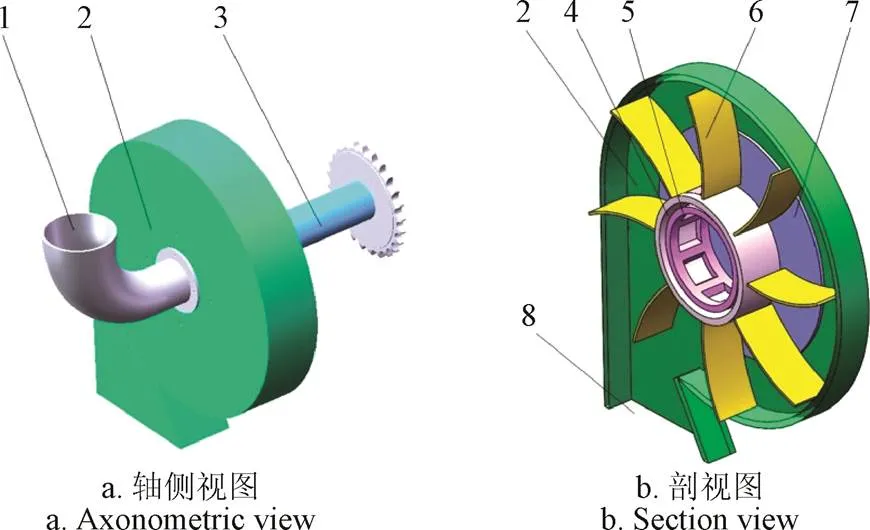

1 排種器結構與工作原理

排種器結構如圖1所示,主要由輸種管1、排種器殼體2、轉軸3、定向送種輪4、分種輪5、葉片6、轉盤7、投種出口8組成。種子在重力的作用下由輸種管進入排種器內部,轉軸帶動轉盤轉動,與轉盤固定連接的分種輪與葉片同步轉動,將小麥種子從分種輪內部甩出,種子通過定向送種輪開口,進入葉片攜種區域,高速旋轉的葉片對小麥種子進行加速,當種子加速運動至排種器殼體投種口位置時脫離排種器,射入土壤中。排種器技術參數如表1所示。

1.輸種管 2.排種器殼體 3.轉軸 4.定向送種輪 5.分種輪 6.葉片 7.轉盤 8.投種口

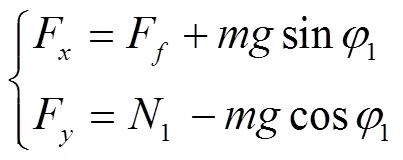

表1 機械式射播排種器技術參數

2 基于“沖突解決原理”的結構優化

葉片高速旋轉對小麥種子進行加速,在離心力的作用下,小麥種子加速離開排種器投種口,射入土壤中,因此葉片參數對種子的運動形式至關重要。

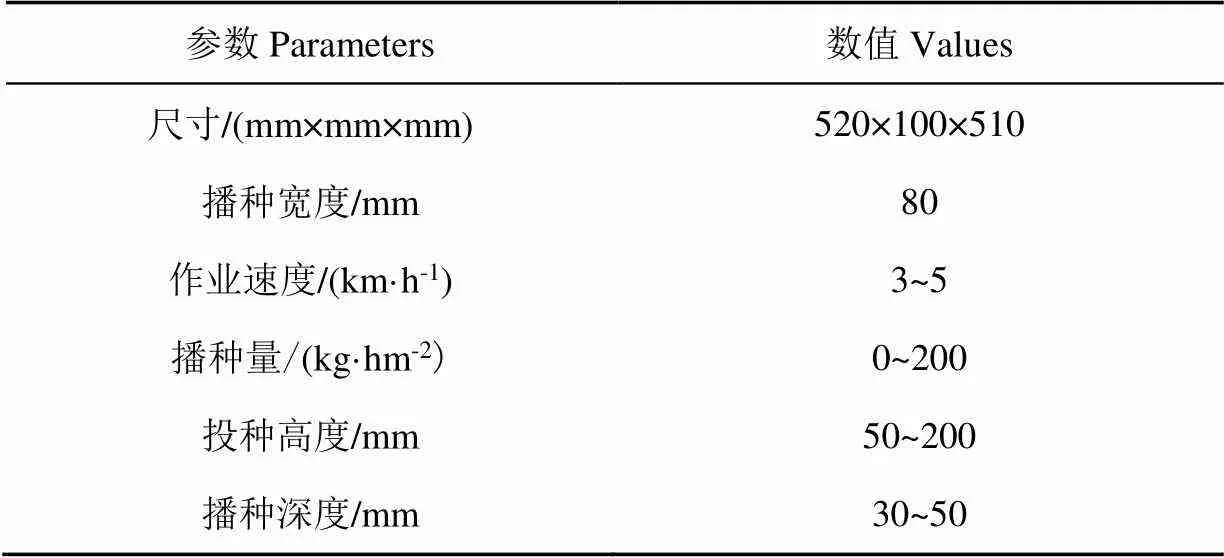

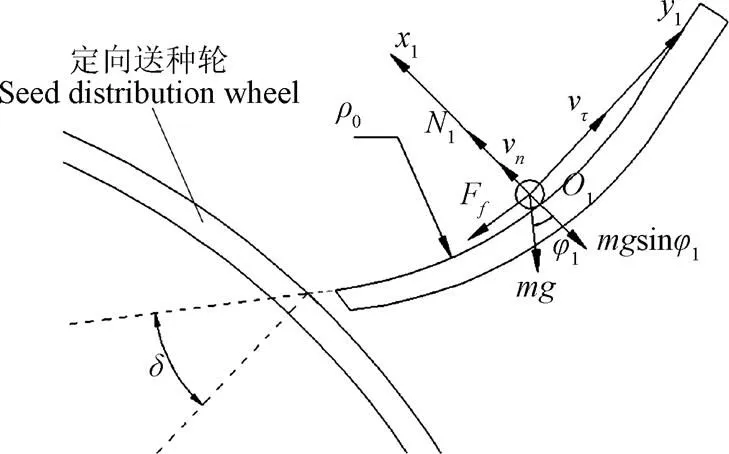

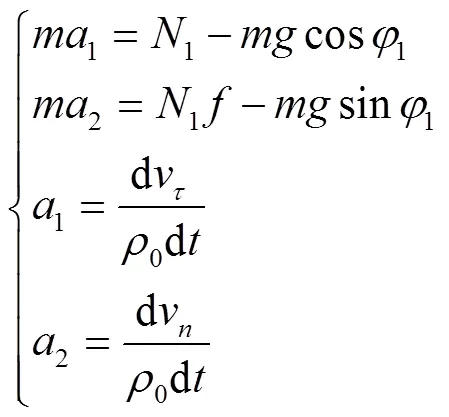

根據前期預試驗與文獻[17]可知,小麥種子在排種器內運動時,與葉片發生碰撞時受力最大,容易造成損傷,因此,為了獲得種子與葉片碰撞時受力狀態,需對葉片與種子間接觸過程和種子與葉片間的碰撞力進行分析。以種子運動軌跡的切線和法線方向建立坐標系,種子受到的支持力1沿葉片后傾弧線的法線方向。將種子簡化為質點,種子與葉片接觸后沿著葉片運動,其摩擦力F的方向與運動方向相反,如圖2所示。根據圖2建立種子與葉片接觸點所在弧線的法向和切向2個方向的受力平衡關系式:

式中F為種子在方向的受力,即種子在葉片上所受到的向心力,N;F為種子在方向的受力,N。

根據式(1)與圖2的幾何關系可知,支持力1與重力共同為種子提供了碰撞時的向心力F,因此在相同作業條件下,即種子所需向心力F相同時,相較于前傾葉片,后傾葉片的支持力1較小。種子與葉片間的作用力減小,會降低種子與葉片間的碰撞力度,從而減小葉片對種子的損傷。因此,可將種子與葉片碰撞點所在弧線設置為后傾形式,以減小碰撞力。而葉片為后傾形式時,會影響種子的運動速度,需要增加葉片轉速以增加種子速度,以達到30 mm的播種深度[17],但種子破損率會隨之增加。

上述矛盾沖突可歸納為力與能量損失、速度與力的技術矛盾,即葉片結構參數對多個作業效果產生相互制約,形成相應的矛盾沖突。因此本研究采用TRIZ理論中“沖突解決原理”解決機械式射播排種器中的物理結構矛盾和技術沖突,對葉片結構進行優化。需要改善的參數為種子受力,即減小種子受力,惡化的參數為能量損失,即盡量降低轉速減少動力輸入。

注:O1為小麥種子的質心;N1為葉片對種子的支持力,N;Ff為種子所受的摩擦力,N;m為種子的質量,kg;g為重力加速度,m·s-2;φ1為種子重力方向與葉片弧線法線間夾角,(°);vτ為種子在切線方向的速度,m·s-1;vn為種子在法線方向的速度,m·s-1;δ為葉片根部與定向送種輪徑向的夾角,(°);ρ0為葉片后傾部分曲率半徑,mm。

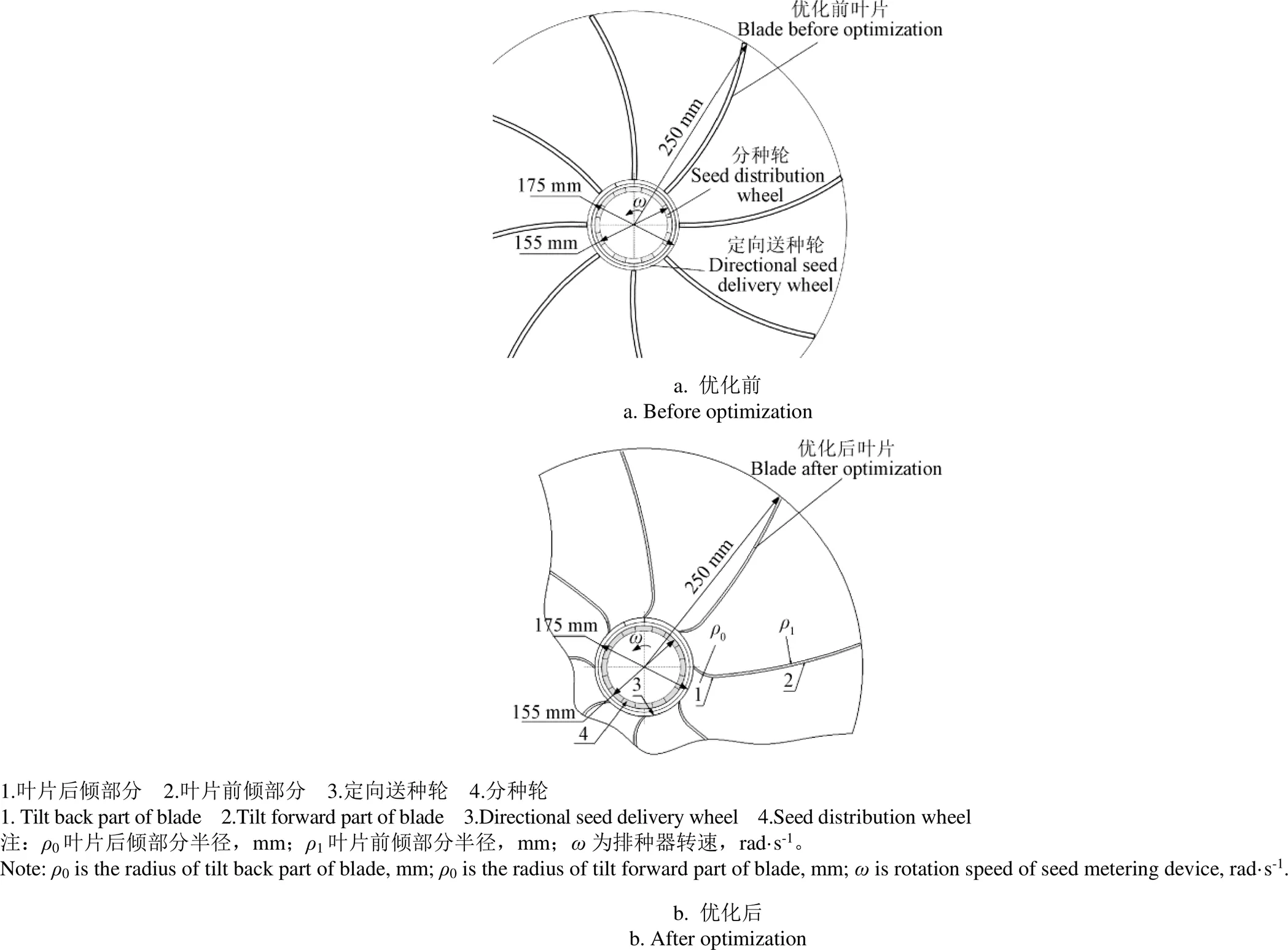

通過矛盾矩陣表[18]選取優化“力與能量損失”的原理,綜合考慮葉片結構,采用曲面法和反向作用原理對葉片進行優化。將葉片進行曲面化分段設計,種子與葉片根部接觸時為葉片后傾部分,其曲率半徑為0(mm),外部為葉片前傾部分,曲率半徑為1(mm),2部分葉片平滑連接,優化前、后葉片結構如圖3所示,葉片均布在定向送種輪外表面。為使優化后葉片在高速旋轉時不與定向送種輪外表面碰撞,同時不發生卡種現象,參考小麥種子的平均尺寸,設置定向送種輪與葉片間的間距為5 mm。排種器種分種輪與定向送種輪的結構與優化前相同,同軸安裝,為減少種子間的碰撞,分種輪的內、外徑分別為135與155 mm,定向送種輪內、外徑分別為160與175 mm。

結合排種器殼體尺寸,為防止優化后葉片與殼體干涉,設置葉片前傾部分的半徑為800 mm,葉片回轉半徑為250 mm。葉片后傾部分曲率半徑0通過EDEM排種仿真試驗與臺架試驗,根據排種器作業時種子的受力情況及播種效果進行確定。

圖3 葉片結構

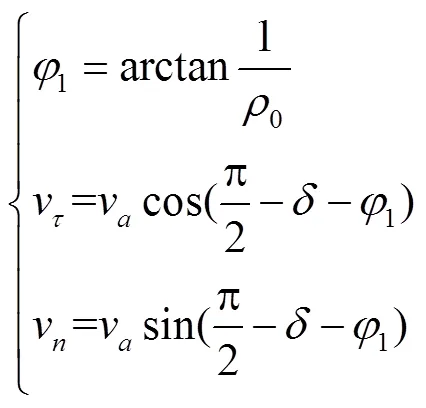

對優化后葉片與種子碰撞過程進行動力學分析,以獲悉種子與葉片碰撞的受力情況。種子從分種輪中運動至定向輪外部后,其運動速度和方向保持不變,種子與葉片碰撞時的動力學方程為

式中1為種子在切線方向的加速度,m/s2;2為種子在法線方向的加速度,m/s2;為單位時間。

根據圖3中幾何關系可得:

式中v表示分種輪中飛出的種子絕對速度,m/s。

整理可得:

分析式(4)可知,影響種子與葉片碰撞接觸過程摩擦力F、支持力1的因素為種子從分種輪中飛出的絕對速度v、葉片后傾部分曲率半徑0和葉片安裝角度。

3 種子與葉片后傾部分接觸時的運動學分析

通過對種子與葉片后傾部分接觸進行運動學分析,可對葉片參數確定提供依據。根據式(1)和前述分析可知,種子與葉片后傾部分接觸可減小碰撞力,因此,當種子從定向送種輪飛出與葉片碰撞時,應最先與葉片后傾部分接觸。而小麥種子在進入加速區域與葉片接觸前的運動狀態和種子與葉片接觸時所運動的距離均影響種子與葉片間的接觸位置[19-20],從而影響種子受力,故而對小麥種子的加速過程,種子與葉片的接觸過程進行分析。種子進入到分種輪開口內,在分種輪的帶動下繞回轉中心做旋轉運動,并在離心力作用下沿分種輪開口徑向方向做加速運動,然后通過定向送種輪運動至加速區域,并與葉片接觸。如圖4所示,以分種輪開口壁的徑向方向為軸,建立種子在分種輪開口內部的變加速度直線運動微分方程。

注:D為分種輪內徑,D=80 mm;s為分種輪開口的厚度,mm;dx為種子在分種輪開口側壁單位時間內的位移,mm;va為種子絕對速度,m·s-1;v2為種子切向速度,m·s-1;v1為種子法向速度,m·s-1。

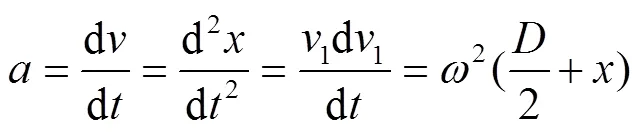

種子在開口內壁徑向向外運動的加速度為

式中為排種器轉速,rad/s。

種子從排種器回轉中心運動到分種輪邊界時的徑向速度為

種子飛出分種輪時的絕對速度v為

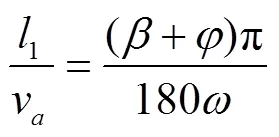

當種子與葉片接觸時,接觸位置對種子的受力與后續運動狀態有很大影響,根據式(1)及前述分析,為減小種子與葉片碰撞力,應使小麥種子與葉片后傾部分,即葉片根部最先接觸,因此,對種子與葉片接觸過程進行運動學分析。將種子與葉片的接觸位置分為3類[21]:開口右側壁種子與葉片接觸點、開口左側壁種子與葉片接觸點1及左側壁與右側壁之間種子與葉片的接觸點2,其中與1為種子與葉片接觸的2個極限位置[20],種子被葉片承接的過程如圖5所示。由于位于點的種子最先飛出,此時種子與葉片的接觸位置為所有在分種輪中飛出的種子所能運動的最外沿,運動距離最大。種子位于點時葉片位于位置1,根據相撞前葉片與種子的運動時間相同可得:

定向送種輪與分種輪安裝位置與結構確定后,代入排種器轉速等參數,可得種子與葉片碰撞時運動的最長距離,1約為160 mm,因此,要使開口右側壁位于點的種子飛出分種輪后與葉片后傾部分碰撞,應使接觸點所在的葉片后傾部分半徑不超過80 mm。

同理,從開口左側壁種子離開分種輪的位置1點向外運動的小麥種子,與葉片碰撞時的接觸點為1,此時葉片運動至位置3,2即為種子與葉片接觸時所能運動的最內沿,運動距離最短。代入排種器轉速的最大值1 200 r/min,得到出口左側壁飛出的種子與葉片接觸時的運動距離最小值(2)為40 mm,因此,要使開口左側壁位于1點的種子飛出分種輪后與葉片后傾部分碰撞,應使接觸點所在的葉片后傾部分半徑大于20 mm。上述2種情況為小麥種子與葉片接觸時運動距離的2個極限值,而當種子從分種輪開口無接觸飛出時,即從左側壁與右側壁之間飛出,種子運動至與葉片接觸時的運動距離在40~160 mm之間,為使所有種子均與葉片后傾部分接觸,結合式(8),需使葉片后傾部分曲率半徑0滿足公式(9):

根據式(9),并結合排種器轉速范圍800~1 200 r/min,初步選取葉片后傾部分曲率半徑范圍為20~80 mm。

注:為與葉片接觸時種子所轉過的圓心角,(°);為葉片與分種輪開口所形成的夾角,(°);表示開口右側壁種子離開分種輪的位置;1表示開口左側壁種子離開分種輪的位置;2表示開口左側壁與右側壁間種子離開分種輪的位置;表示開口右側壁種子與葉片相撞的接觸點;1表示開口左側種子與葉片相撞的接觸點;2表示開口右側與左側間種子與葉片相撞的接觸點;為開口右側種子絕對速度與徑向速度的夾角,(°);1為開口左側種子絕對速度與徑向速度的夾角,(°);為從開口中離開分種輪的種子與接觸點間距離,mm;1為開口右側壁種子離開分種輪時的位置與接觸點之間距離,mm。

Note:is central angle of seed turned before contact blade, (°);is angle between blade and opening of seed distribution wheel, (°);is the position of seed flew out of right sidewall of opening;1is the position of seed flew out of left sidewall of opening;2is the position of seed between right and left sidewall when flew out of opening;is the contact point of seed and blade collision on the right side of the opening;1is the contact point of seed and blade collision on the left side of the opening;2is the contact point of seed and blade collision between the right side and the left side of the opening;is angle between absolute speed and radial speed of seed on right sidewall of opening, (°);1is angle between absolute speed and radial speed of seed on left sidewall of opening, (°).is distance between seed flew out of seed distribution wheel from opening and contact point, mm;1is distance between the position of seed on the right side of the opening flew out of seed distribution wheel and the contact point, mm.

圖5 種子與葉片接觸過程分析

Fig.5 Analysis of contact process of seeds and blade

結合式(4)、式(7)和式(9)可知,在分種輪直徑、厚度等結構參數固定的條件下,影響分種輪中飛出的種子絕對速度v的因素為排種器轉速。因此,影響種子與葉片碰撞接觸過程摩擦力F、支持力1的因素為排種器轉速、葉片后傾部分曲率半徑0和葉片安裝角度。

4 優化后排種器射播作業仿真試驗

為研究優化后排種器的作業效果,種子與優化后葉片間的碰撞力,采用仿真試驗對優化后的排種器進行射播作業分析。

4.1 仿真模型

采用EDEM軟件分別建立優化后不同結構參數的排種器三維模型。為避免分種輪中飛出的種子通過定向送種輪后直接擊打在葉片根部,減少葉片磨損,分種輪與葉片安裝存在一定的角度,初步選取分種輪與葉片之間的安裝角度為10°~30°[17]。

將模型導入到EDEM軟件中。種子在排種器中運動,由葉片對種子進行加速。為此,種子與排種器、種子與種子間均采用Herzt-Mindlin接觸力學模型[21]。選取的小麥種子為鄭麥9023,測量小麥籽粒三軸尺寸為5.1 mm× 2.3 mm×2.1 mm,近似橢圓形狀,采用粘結球形式組合生成小麥顆粒模型(圖6)。模擬田間最大播種量200 kg/hm2,設置顆粒生成速率為5 000個/s。在中國農業大學涿州試驗區選取旋耕后土壤表層0~100 mm土壤進行物理參數標定,并建立100 mm的土層顆粒模型,設置仿真過程中土壤與種子間的靜摩擦系數、滾動摩擦系數和恢復系數分別為0.4、0.4、0.1[22-24]。

圖6 種子顆粒模型

排種器材料設置為steel,密度為7.8 g/cm3,泊松比為0.25,剪切模量為8×104MPa,種子與種子間的靜摩擦系數、滾動摩擦系數和恢復系數分別為0.7、0.5和0.2[25]。為簡化計算過程,模型省略安裝螺母、轉軸、軸承等零件。在排種器分種輪內部建立顆粒工廠。

通過前處理模塊設置排種器葉片的轉速與排種器整體前進速度,設置時間步長為1×10-4s,仿真時間為2 s。采用EDEM后處理模塊對試驗結果進行統計分析,隨機選取100個種子,對其與葉片的碰撞力、平均排種速度和播種深度進行統計并計算平均值,平均排種速度通過后處理器檢測排種口處飛出種子的瞬時速度獲得[17,26],通過測量種子進入土層的深度進行播種深度計算。作業后隨機選取并測量土槽長度方向100粒種子的播種深度,根據公式(14)計算播種深度變異系數。

式中表示播種深度變異系數,%;x為第次測量的種子深度,mm;為播種深度的算術平均值,mm;為試驗次數,=100。

4.2 試驗方案與結果分析

4.2.1 試驗方案

根據前文理論分析,選取試驗因素編碼水平如表2所示,試驗方案與結果如表3所示。根據前期預試驗與文獻[17],選取排種器轉速的范圍為800~1 200 r/min,葉片安裝角度為10°~30°,根據前文種子與葉片碰撞受力分析,選取葉片后傾部分曲率半徑為20~80 mm。

表2 試驗因素水平及編碼表

注:中心點的試驗次數為9次。

<

Note: Number of tests for the center point is 9 times.

表3 試驗方案與結果

根據前期預試驗,排種速度低于30 m/s時,種子入土深度小于30 mm,不能滿足華北地區小麥播種要求[17],根據相關小麥種子碰撞破碎試驗,受力不高于10.2 N時,小麥種子不出現損傷;受力在10.2~78 N間時,種子出現裂紋,受力大于78 N時,種子破碎[27]。圖7a為1 s時刻的仿真結果,仿真過程中,最大碰撞力為種子飛出定向送種輪后與葉片接觸時所產生的力(圖7b)。種子在分種輪與定向送種輪區域運動時,存在接觸碰撞的情況,種子在與定向送種輪、分種輪2個結構接觸過程中,受力較小,最大碰撞力不超過3.5 N(圖7c),因此僅統計葉片與種子接觸時的力。在23次正交試驗仿真過程中,平均僅有9.5%的種子與排種器內殼碰撞,90.5%的種子均在葉片加速下直接飛出排種器。

4.2.2 試驗結果分析與回歸模型建立

利用Design Expert 8.0.6軟件對試驗結果進行二次回歸分析,并進行多元回歸擬合,得到最大碰撞力1、平均排種速度2和播種深度變異系數3的回歸方程,并檢驗其顯著性。

1)最大碰撞力

最大碰撞力的方差分析如表4。由表4可知,回歸模型顯著(<0.01),排種器轉速對指標影響顯著,葉片后傾部分曲率半徑與葉片安裝角度的交互作用項對指標影響最大。各因素對試驗指標影響的主次順序為1,2,3,各因素與指標的回歸方程如式(11)所示:

對上述回歸方程進行失擬性檢驗,證明不存在其他因素與試驗指標間具有顯著的二次關系(P>0.1)。

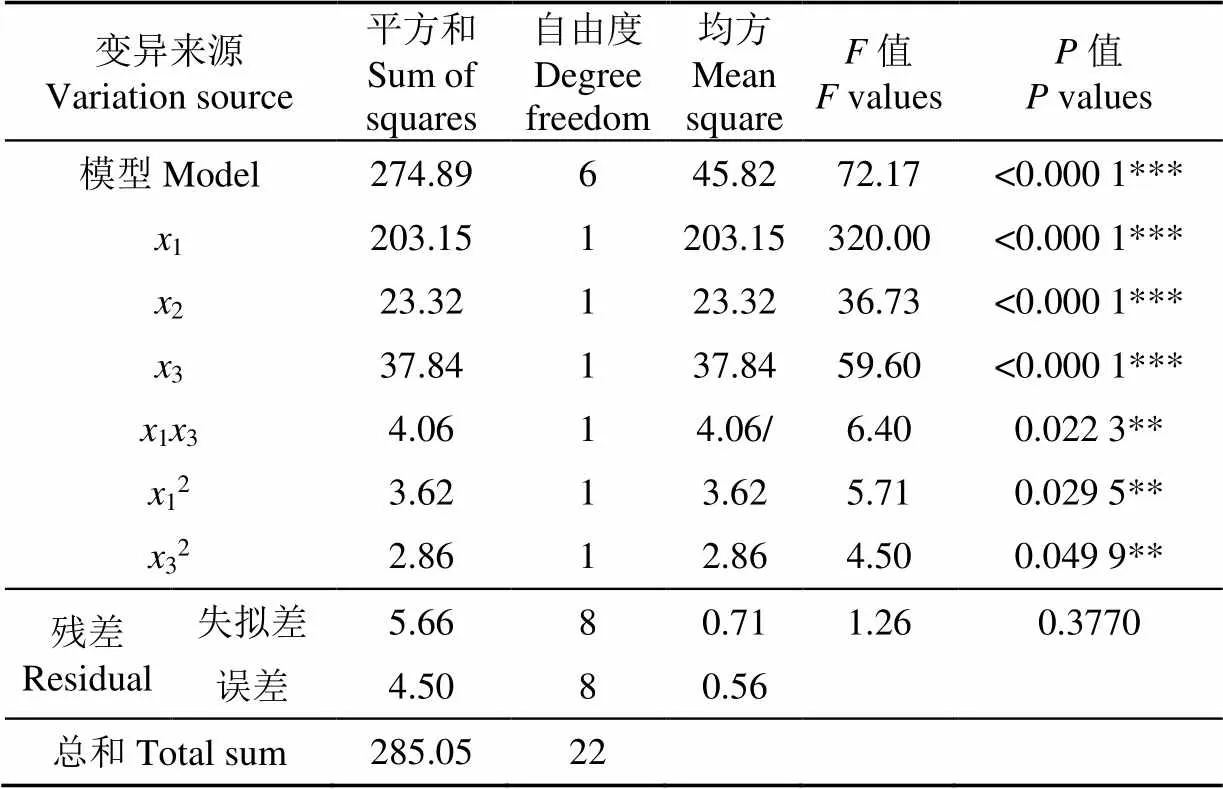

表4 最大碰撞力方差分析結果

注:“***”表示極顯著(<0.01);“**”表示顯著(0.01<<0.05);“*”表示較顯著(0.05<<0.1)。下同。

Note: “***” means highly significant (<0.01), “**” means significant (0.01<<0.05), “*” means relatively significant (0.05<<0.1). The same below.

2)平均排種速度

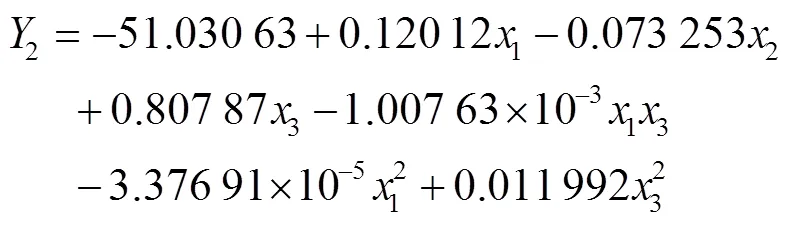

平均排種速度的方差分析結果如表5。由表5可知,回歸模型顯著(<0.01),排種器轉速對指標影響顯著,排種器轉速與葉片安裝角度的交互項對指標影響最大。各因素對試驗指標影響的主次順序為1,3,2,各因素與指標的回歸方程如式(12)所示:

對上述回歸方程進行失擬性檢驗,證明不存在其他因素與試驗指標間具有顯著的二次關系(>0.1)。

表5 平均排種速度方差分析結果

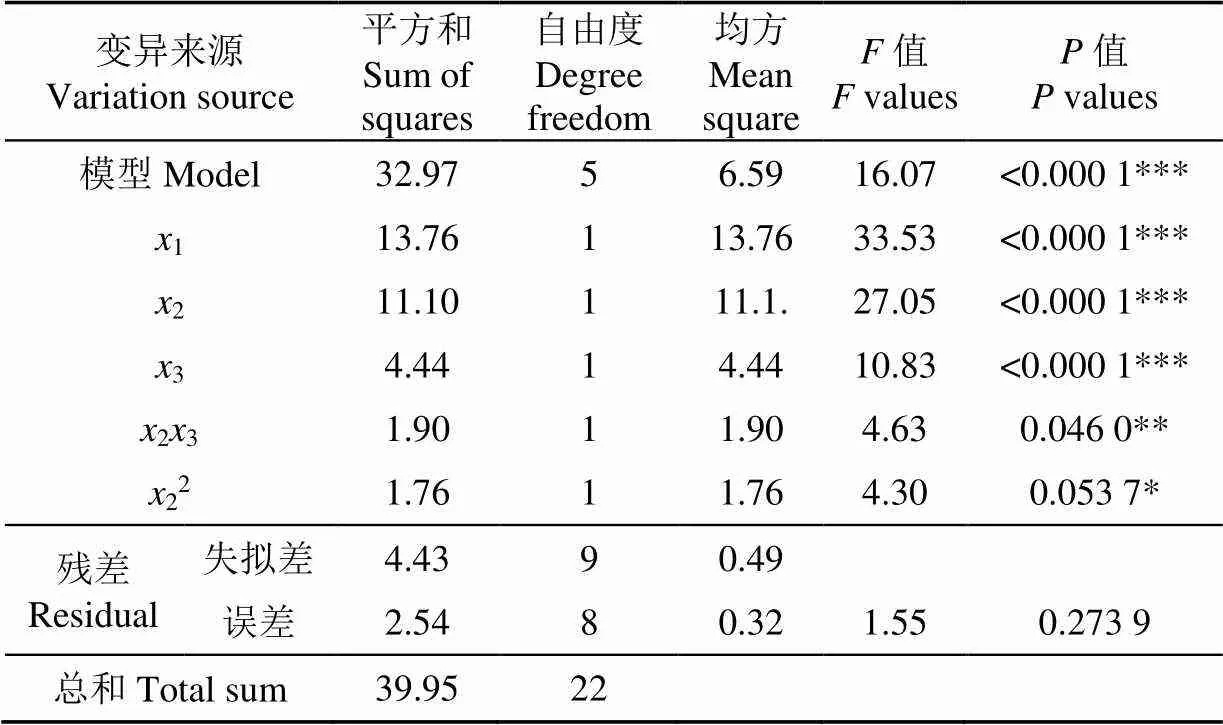

3)播種深度變異系數

播種深度變異系數的方差分析結果如表6。由表6可知,回歸模型顯著(<0.05),排種器轉速對指標影響顯著,無交互項對指標存在影響。各因素對試驗指標影響的主次順序為1,3,2,各因素與指標的回歸方程如式(13)所示:

對上述回歸方程進行失擬性檢驗,證明不存在其他因素與試驗指標間具有顯著的二次關系(>0.1)。

表6 播種深度變異系數方差分析結果

4.2.3 響應曲面分析

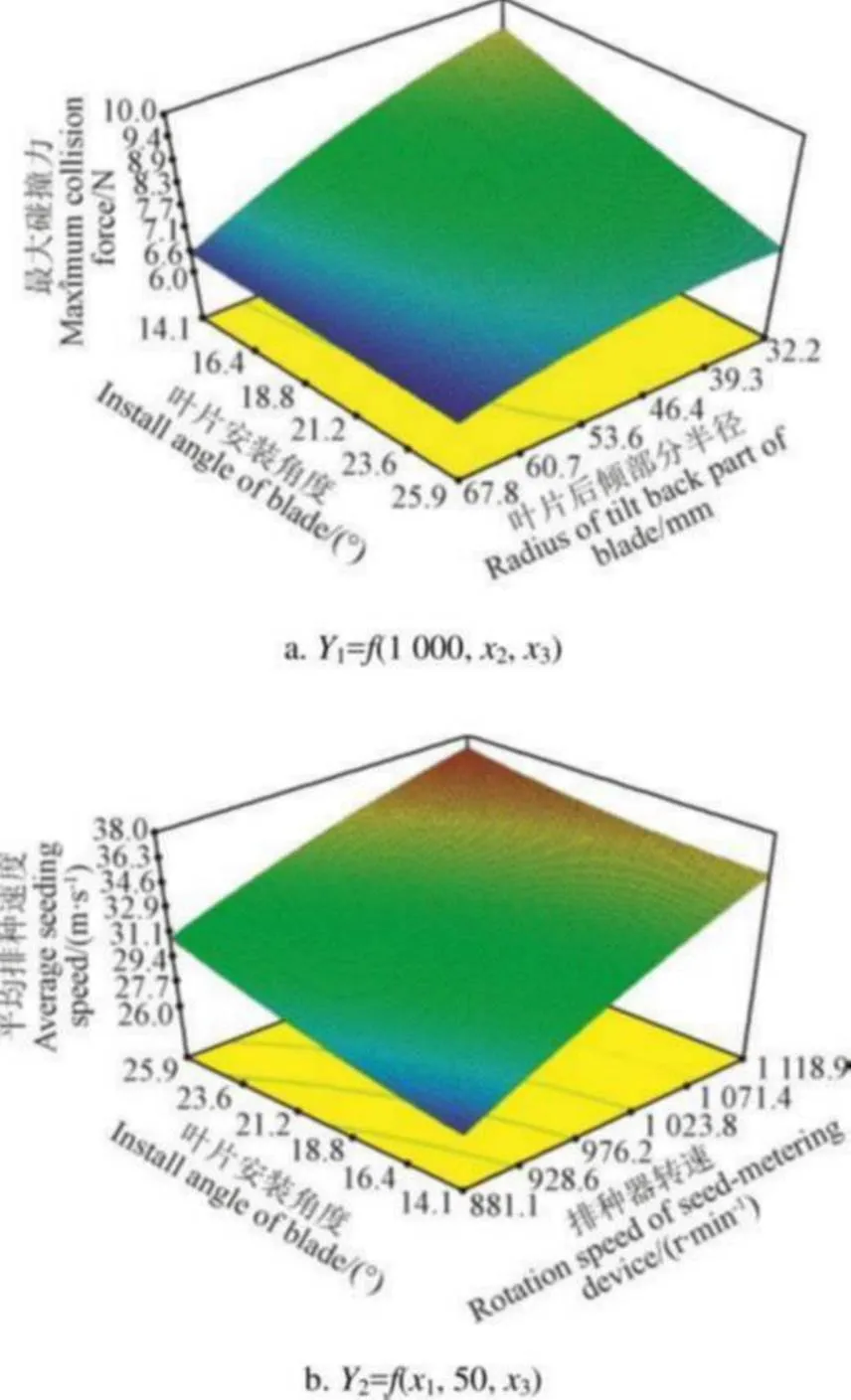

通過Design-Expert 8.0.6 軟件對數據處理,得出各因素對試驗指標影響的響應曲面,如圖8所示。

圖8 雙因素響應曲面

由圖8a可知,在排種器轉速固定在1 000 r/min的情況下,最大碰撞應力與葉片安裝角度和葉片后傾部分曲率半徑均呈負相關,其中葉片后傾部分曲率半徑為主要影響因素。較優的葉片后傾部分曲率半徑為32~68 mm,較優的葉片安裝角度為14°~24°。

由圖8b可知,在葉片后傾部分曲率半徑固定為50 mm時,平均排種速度與排種器轉速、葉片安裝角度均呈正相關,其中排種器轉速為主要影響因素。較優的排種器轉速度為928~1 120 r/min,較優的葉片安裝角度為14°~24°。

根據相應曲面分析結果,應用Design Expert 8.0.6優化模塊[28],對2個試驗指標的回歸模型進行優化。結合實際排種器加工及作業的要求,選取約束條件如式(14)所示:

對各個參數進行優化,最終得出較優的參數組合為,排種器轉速1 000 r/min、葉片后傾部分曲率半徑40 mm,葉片安裝角度為20°時,此時種子與葉片間的最大碰撞力為6.5 N,平均排種速度為32.4 m/s,播種深度變異系數為8.6%。

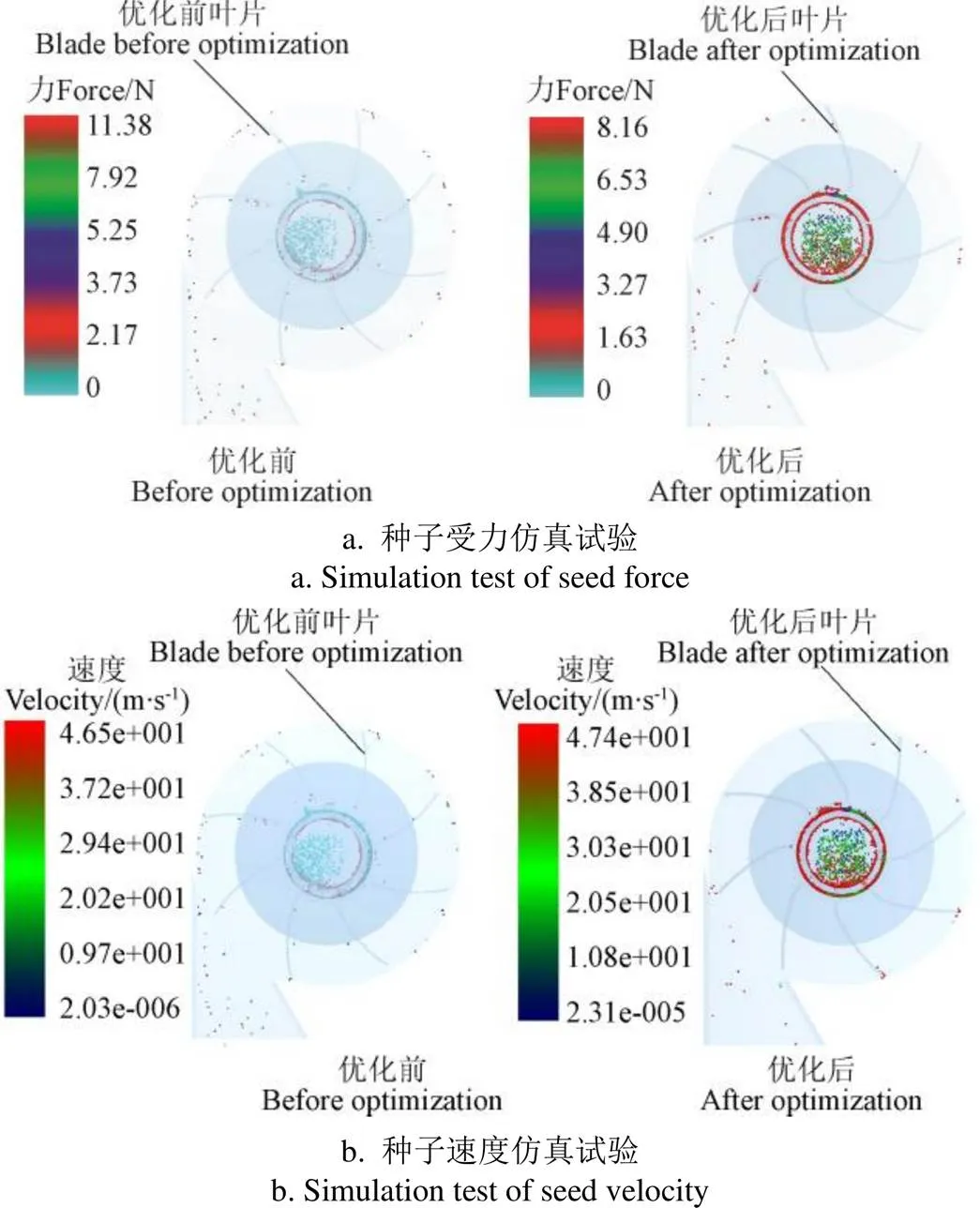

4.3 驗證試驗

4.3.1 仿真驗證試驗

將優化后的排種器結構進行仿真與臺架驗證試驗,仿真試驗采用優化前后2種葉片的排種器,在同一參數組合條件下進行種子與葉片接觸受力的對比仿真試驗,結果如圖9所示。由圖9可知,優化前后種子與葉片的最大碰撞力為11.4與7.3 N,排出種子的速度分別為33.7與34.2 m/s。種子從排種器投種口飛出時的運動速度基本保持一致。

圖9 優化前后種子受力與速度仿真驗證試驗

4.3.2 臺架驗證試驗

臺架試驗(圖10)以種子破損率、平均排種速度與播種深度變異系數為試驗指標,對優化后的參數進行驗證。試驗前對土槽內的土壤進行松土平整,土壤平均含水率為19.4%,土壤緊實度為29.8 kPa。試驗所用小麥為鄭麥9023,其外形尺寸與仿真一致。由于實際試驗中種子在排種器中運動速度較快,無法采用直接測量方式對種子受力進行統計。因此,以播種后的種子破損率作為衡量種子所受碰撞力的指標,種子表面產生裂紋即算為破碎,每次試驗選取1 000粒小麥種子,試驗后隨機選取入土后的100粒種子,觀察每個種粒表面是否有裂紋,或種子是否產生破碎,以統計射入土壤中種子的破損率。參照GB/T 9478-2005《谷物條播機試驗方法》[29]與GB/T 6973-2005《單粒(精密)播種機試驗方法》[30]進行種子破損率的計算:

式中Ps為試驗中破碎的小麥種子數量;Pz為單次試驗中小麥種子總數量;Py為小麥種子初始破碎量。

試驗所用排種器采用尼龍材料3D打印,按照1:1比例進行加工,試驗在中國農業大學保護性耕作研究中心實驗室進行,在試驗前對土槽內的土壤進行平整,傳送帶及排種器均由調速電機調節,臺架試驗如圖10a所示,試驗共重復20次。種子的運動過程通過高速攝像進行捕捉,如圖10b所示,設置高速攝像捕捉時間間隔為0.001 s,每組試驗隨機選取10粒種子,通過Matlab采集小麥種子在不同時刻對應的坐標,以排種器底部端點為原點,進行小麥排種速度計算,圖片與實際排種器尺寸比例為1:10,平均排種速度v根據式(16)計算。

式中sa表示平均排種速度,m/s;v表示單個種子的排種速度,m/s;x,x分別表示種子在、2點的橫坐標;y,y分別表示種子在、2點的縱坐標。

通過分析臺架試驗數據,并對相同作業條件下20次試驗數據進行統計,試驗結果如圖10c、10d所示。由圖10c可知,平均排種速度為30~34 m/s,與優化后仿真結果基本一致。試驗中種子破損率為0.8%~1.5%,均小于2%,表明種子在排種器內運動時受力較小。

臺架試驗結果表明:在排種器轉速為1 000 r/min,葉片后傾部分曲率半徑為40 mm,葉片安裝角度為15°時,種子平均破損率為1.1%,平均排種速度為32.5 m/s,播種深度變異系數為8.9%,試驗結果與仿真結果基本一致,滿足華北地區冬小麥播種要求。相較于仿真試驗,臺架試驗過程中由于安裝誤差,導致部分種子靠近排種器內部殼體壁面射出,并未沿著葉片加速射出,影響了播種后的作業效果,導致其播種深度變異系數為8.9%,略高于仿真結果。

5 結 論

本文采用TRIZ理論對機械式小麥射播排種器葉片進行結構優化,通過對小麥種子與排種器葉片接觸的動力學分析,得出影響小麥種子與葉片接觸受力的因素為排種器轉速、葉片后傾部分曲率半徑及葉片安裝角度。

采用旋轉正交組合的EDEM仿真試驗,分析各個因素對種子與葉片最大碰撞力、平均排種速度及播種深度變異系數的影響,得出各因素與指標間的回歸模型及較優的參數組合,并采用臺架試驗進行驗證。試驗結果表明:在排種器轉速為1 000 r/min,葉片后傾部分曲率半徑為40 mm,葉片安裝角度為15°時,種子破損率為1.1%,平均排種速度為32.5 m/s,播種深度變異系數為8.9%,滿足華北地區小麥播種作業要求。

[1] 黃明,吳金芝,李友軍,等. 不同耕作方式對旱作區冬小麥生產和產量的影響[J]. 農業工程學報,2009,25(1):50-54.

Huang Ming, Wu Jinzhi, Li Youjun, et al. Effects of different tillage management on production and yield of winter wheat in dryland[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(1): 50-54. (in Chinese with English abstract)

[2] 高煥文,李問盈,李洪文. 中國特色保護性耕作技術[J]. 農業工程學報,2003,19(3):1-4.

Gao Huanwen, Li Wenying, Li Hongwen. Conservation tillage technology with Chinese characteristrics[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2003, 19(3): 1-4. (in Chinese with English abstract)

[3] Singh A. Evaluation of wheat sowing technologies under paddy residue conditions[J]. International Journal of Forestry and Crop Improvement, 2015, 6(1): 43-48.

[4] Olaf E, Umar F, Malik R K, et al. On-farm impacts of zero tillage wheat in South Asia’s rice-wheat systems[J]. Field Crops Research, 2008, 105(3): 240-252.

[5] Morrison J, Allen R R, Wilhins D E, et al. Conservation planter, drill and air-seeder selection guideline[J]. Applied Engineering in Agriculture, 1988, 4(4): 300-309.

[6] 崔清亮,裘祖榮,賀俊林,等. 2BQYF-6A型氣壓式硬茬精密播種機的研究[J]. 農業機械學報,2001,32(4):31-33.Cui Qingliang, Qiu Zurong, He Junlin, et al. Study on the pneumatic non-tillage precision seeder(2BQYF-6A)[J]. Transcations of the Chinese Society for Agricultural Machinery,2001, 32(4): 31-33. (in Chinese with English abstract)

[7] 魏延富,高煥文,李洪文. 三種一年兩熟地區小麥免耕播種機適應性試驗與分析[J]. 農業工程學報,2005,21(1):97-101.

Wei Yanfu, Gao Huanwen, Li Hongwen. Experiment and analyses of the adaptabilities of three wheat no-tillage drills on corn stubble in the areas with two ripe crops a year[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2005, 21(1): 97-101.

[8] 馬力,楊林章,沈明星,等. 基于長期定位試驗的典型稻麥輪作區作物產量穩定性研究[J]. 農業工程學報,2011,27(4):117-124.

Ma Li, Yang Linzhang, Shen Mingxing, et al. Tudy on corp yield stability in a typical region of rice-wheat rotation based on long-term fertilization experiment[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(4): 117-124. (in Chinese with English abstract)

[9] Wang Chao, Lu Caiyun, Li Hongwen, et al. Preliminary bench experiment study on working parameters of pneumatic seeding mechanism for wheat in rice-wheat rotation areas[J]. Int J Agric & Biol Eng, 2020; 13(1): 66-72.

[10] 梁素鈺,封俊,曾愛軍,等. 新型組合吸孔式小麥精密排種器性能的試驗研究[J]. 農業工程學報,2001,17(2):84-87. Liang Suyu, Feng Jun, Zeng Aijun, et al. Performance experiments of the seed-meter device with combined suckers[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2001,17(2): 84-87. (in Chinese with English abstract)

[11] 封俊,梁素鈺,曾愛軍. 新型組合吸孔式小麥精密排種器運動學與動力學特性的研究[J]. 農業工程學報,2000,16(1):63-66. Feng Jun, Liang Suyu, Zeng Aijun. Kinematics and dynamics of a wheat seed in the seed-meter device with combined suckers[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2000, 16(1): 63-66. (in Chinese with English abstract)

[12] 王超,李洪文,何進,等. 稻麥輪作區氣動式小麥精準投種裝置設計與試驗[J]. 農業機械學報,2020,51(5):43-53.

Wang Chao, Li Hongwen, Hejin, et al. Design and experiment of pneumatic wheat precision seed casting device in rice-wheat areas[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(5): 43-53. (in Chinese with English abstract)

[13] 王超,李洪文,何進,等. 入射角度對氣力射播小麥種粒入土參數影響的試驗研究[J]. 農業工程學報,2019,35(16):32-39.

Wang Chao, Li Hongwen, He Jin, et al. Effect of incident angle on wheat soil-ripping parameters by pneumatic seeding[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(16): 32-39. (in Chinese with English abstract)

[14] 李金鳳,趙繼云,侯秀寧,等. 采用TRIZ理論的豌豆割曬機械裝備設計與試驗[J]. 農業工程學報,2020,36(8):11-20.

Li Jinfeng, Zhao Jiyun, Hou Xiuning, et al. Design and experiment of pea windrower equipment with TRIZ theory[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(8): 11-20. (in Chinese with English abstract)

[15] 權龍哲,張丹,曾百功,等. 玉米根茬抖動升運機構的建模與優化[J]. 農業工程學報,2013,29(3):23-29. Quan Longzhe, Zhang Dan, Zeng Baigong, et al. Modeling and optimizing dither mechanism for conveying corn stubble[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(3): 23-29. (in Chinese with English abstract)

[16] 郝興玉,賀剛,董佳佳,等. 基于ARIZ算法的方草捆收集車改進設計與試驗[J]. 農業機械學報,2016,47(增刊):254-316.

Hao Xingyu, He Gang, Dong Jiajia, et al. Improved design and test on collecting wagon of rectangular bale based on ARIZ algorithm[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(Supp.): 254-316. (in Chinese with English abstract)

[17] 王英博,李洪文,王慶杰,等. 機械式小麥射播排種器設計與試驗[J]. 農業機械學報,2020,51(增刊1):73-84.

Wang Yingbo, Li Hongwen, Wang Qingjie, et al. Design and experiment of wheat mechanical shooting seed-metering device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(Supp.1): 73-84. (in Chinese with English abstract)

[18] 權龍哲,奚德君,王建宇,等. 玉米粒群批量整列系統參數優化與試驗[J]. 農業機械學報,2017,48(7):59-68.

Quan Longzhe, Xi Dejun, Wang Jianyu, et al. Parameters optimization and experiment of batch transportation for maize grain[J]. Transcations of the Chinese Society for Agricultural Machinery, 2017, 48(7): 59-68. (in Chinese with English abstract)

[19] 閻蔭槐. 拋丸器運動學參數計算方法的發展[J]. 設計與計算,1986,124(4):23-26.

[20] 曾輝. 拋丸器分丸輪直徑的計算[J]. 中國鑄機,1990(2):40-44.

[21] Н.阿克簫諾夫,П.阿克簫諾夫著,歐陽暉. 鑄工車間設備[M]. 北京:機械工業出版社,1957:170-196.

[22] 廖慶喜,張朋玲,廖宜濤,等. 基于EDEM的離心式排種器排種性能數值模擬[J]. 農業機械學報,2014,45(2):109-114. Liao Qingxi, Zhang Pengling, Liao Yitao, et al. Numerical simulation on seeding performance of centrifugal rape-seed metering device based on EDEM[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(2): 109-114. (in Chinese with English abstract)

[23] Ucgul M, John M F, Chris S. Three dimensional discrete element modeling of tillage: Determination of a suitable contact mode and parameters for a cohesionless soil[J]. Biosystems Engineering, 2014, 121: 105-117.

[24] 姜萌,劉彩玲,魏丹,等. 小麥寬苗帶精量播種施肥機設計與試驗[J]. 農業機械學報,2019,50(11):52-62.

Jiang Meng, Liu Cailing, Weidan, et al. Design and test of wide seeding strip wheat precision planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(11): 52-62. (in Chinese with English abstract)

[25] 翟萌萌. 基于EDEM的小麥寬幅精量播種裝置優化設計與試驗[D]. 泰安:山東農業大學,2018.

Zhai Mengmeng. Optimum Design and Test of Wheat Wide Precision Seeding Device Based on EDEM[D]. Tai’an: Shandong Agricultural University, 2018. (in Chinese with English abstract)

[26] 李卿. 基于圖像處理的小麥精密排種器實驗研究[D]. 青島:青島理工大學,2010.

Li Qing. The Experimentation Research of Wheat Precision Seeding Mechanism Based on image Processing[D]. Qingdao: Qingdao Technological University, 2010. (in Chinese with English abstract)

[27] 于佳楊. 氣吸滾筒式小麥精密排種器設計與試驗研究[D]. 昆明:昆明理工大學,2017.

Yu Jiayang. The Design and Experimental Research on the Sir-Suction Roller Precision Seed-Metering Device of Wheat[D]. Kunming: University of Science and Technology, Kunming, 2017. (in Chinese with English abstract)

[28] 葛宜元. 試驗設計方法與Design-Expert軟件應用[M]. 哈爾濱:哈爾濱工業大學出版社,2014.

[29] 中華人民共和國農業部. GB-T 9478-2005 谷物條播機試驗方法[S]. 北京:中國標準出版社,2005.

[30] 中華人民共和國農業部. GB/T 6973-2005 單粒(精密)播種機試驗方法[S]. 北京:中國標準出版社,2005.

Parameters optimization and experiment of mechanical wheat shooting seed-metering device

Wang Yingbo, Li Hongwen※, He Jin, Wang Qingjie, Lu Caiyun, Liu Peng, Yang Qinglu

(1.,,100083,; 2.,,100083,; 3.,,100083,)

This study aims to optimize the key component and blade in a shooting mechanism using the conflict matrix method of TRIZ, in order to improve the emergence rate of seeding, while, to reduce the seed breaking rate, during planting wheat in a mechanical shooting seed-metering device. The structure of blade was designed as a combined blade using the surface and reverse force method in TRIZ, where the backward blade served as an initial part, while the forward blade as an accelerate part. Compared with the previous blades, a combined parameters of optimal structure was achieved to decrease the wheat breaking rate, where the radius of backward and forwardbladeswere4 mm and 800mm, respectively. The kinematics analysis can be used to clarify the influencing factors related to the internal collision force of wheat seed and shooting performance during the movement of wheat seed inside the shooting device. The specific factors included the rotation speed of seed-metering device, the radius of backward blade, and the install angle of blades. There was also great influence of structural parameters of blades on the movement of wheat seed in the contact process between wheat seed and blades. EDEM software was used to simulate the movement of wheat seed inside the seed-metering device, where the wheat seeds were constructed by a bonding sphere. In a simulation experiment, five blades were designed to explore the shooting performance at different structures and motion parameters. The maximum collision force between wheat seed and blade were determined for the breaking rate of seeds. An orthogonal simulation test was designed to evaluate the experiment indicators, including the average shooting speed, the maximum collision force, and the coefficient of variation for the shooting depth. The test results showed the primary and secondary order of influencing factors for each index. In the maximum collision force, the significance order was the rotation speed of seed-metering device, the radius of backward blade and install angle of blades, whereas, the significance order for the average shooting speed was the rotation speed of seed-metering device, the install angle of blade, and radius of backward blade. Furthermore, the significance order for the coefficient of variation of shooting depth was the rotation speed of seed-metering device, the install angle of blade, and radius of backward blades. The verification bench experiment was performed on the Conservation Tillage Research Center of China Agricultural University, in 2019, where the average shooting speed, seed breaking rate, coefficient of variation of seeding depth were selected as experiment indicators. The power of seed-metering device and forward speed of conveyor belt were provided by an electric motor directly, where the speed was adjusted at five different levels. In the shooting experiment, the average size of wheat seed (Zheng Mai 9023) was 4.1 mm×3.2 mm×2.1 mm, and the average water content was 19.4%. A SF501 high speed camera was used to collect the average shooting speed of wheat seed, with the spotlight and capture frequency was 50 mm and 1000 r/min, respectively. The results show that the maximum collision force, seed breaking rate, average shooting speed, and coefficient of variation of shooting depth were 7.3 N, 1.1%, 32.5 m/s and 8.9%, respectively, while the rotation speed of seed-metering device, radius of backward blade, and install angle of blade were 1 000 r/min, 40 mm and 15°, respectively. This findings can provide new promising techniques and approaches for the optimization design of seed-metering device in mechanical shooting of wheat.

mechanization; optimization; wheat; shooting seed metering device; TRIZ; EDEM simulation; breaking rate

王英博,李洪文,何進,等. 機械式小麥射播排種器參數優化與試驗[J]. 農業工程學報,2020,36(21):1-10.doi:10.11975/j.issn.1002-6819.2020.21.001 http://www.tcsae.org

Wang Yingbo, Li Hongwen, He Jin, et al. Parameters optimization and experiment of mechanical wheat shooting seed-metering device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(21): 1-10. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.21.001 http://www.tcsae.org

2020-06-09

2020-07-13

公益性行業(農業)科研專項(201503136);教育部創新團隊發展計劃項目(IRT13039)

王英博,博士生,主要從事現代農業裝備與計算機測控技術研。Email:wangyingbocau@163.com

李洪文,教授,博士生導師,主要從事現代農業裝備與計算機測控技術研究。Email:lhwen@cau.edu.cn

10.11975/j.issn.1002-6819.2020.21.001

S223.2+5

A

1002-6819(2020)-21-0001-10