某公共交通工程站廳頂升與支座病害處置施工關鍵技術

□ 段潤鋒

1 工程概況

某工程是目前國內快速公交系統建設中級別最高的公共交通項目,使用了多種形式組合的高架橋建設模式,在全國范圍內屬于首創。這種建設形式的最大特點便是能夠在鬧市區建設高架橋,為城市交通建設中的擁堵現象提供良好的解決措施,緩解了城市公交、城市私家車、人行之間互相干擾的交通現象。此項目建設中同時開通了3條快速公交,對原有的公交車路線進行優化和提升,并增加了一部分公交路線,是我國國內首次成網的公交系統建設。

隨著橋梁使用時間的延長,受自然因素、自身老化、使用磨損等不同因素的影響,且在使用過程中長期承擔著較大重量,與此同時,施工過程中也存在一定的安全隱患,造成橋梁性能變化,其強度和剛度也逐漸降低,結構功能難以發揮有效的作用,造成橋梁存在一定的危險性,需要進行完善和排查。

目前,該項工程已運營通車11年,為了保證正常運營,需要對工程病害進行處理[1]。

2 頂升整體工藝流程

根據工程現場施工條件,本次施工采用鋼支撐頂升與墩頂直接頂升相結合的方式進行盆式支座的維修更換施工。

售票廳下兩個墩柱由于支座處空間不足,千斤頂無法安裝,且支座墊石制作時間長,故采用鋼支撐頂升方式;站點兩側邊墩支座處空間足夠,采用墩頂直接頂升方式。

當采用鋼支撐頂升時,鋼支撐頂升需要安裝鋼支撐,然后在鋼支撐上安裝千斤頂,再根據梁體結構情況,安裝分配梁頂升梁體。該施工需要移出綠化帶內植被和設備,開挖出墩柱原承臺,在原承臺面植入螺栓用來固定底層鋼支撐,再進行上部鋼支撐和分配梁等設備的安裝,施工內容復雜,施工時間長且工程量大。

站點兩側邊墩墩頂空間充足且梁體較輕,可以選擇頂升安裝千斤頂直接頂升的施工方法。千斤頂直接安裝在墩頂支座周圍,可直接頂升梁體,優勢是施工準備時間短。

3 支座更換與修復工藝

3.1 鋼分配梁安裝

上部鋼梁底部設置800×500鋼分配梁,分配梁長度以墩柱兩側牛腿支座中心距離為準。鋼分配梁設置在站廳橋梁墩柱內測,分配梁中心設置在站廳鋼箱梁縱橫隔板上,距離墩柱中心線1.3m、1.5m。

將800×500鋼分配梁拼裝好后整體吊裝至箱梁底部,其與墩柱距離按設計位置擺放安裝,其長度以洪文站為例兩側牛腿支座中心距離5m為準;分配梁頂面采用灌漿料整面找平,以保證分配梁安裝豎直,防止頂升過程中由于千斤頂的不垂直而產生主動的水平力。頂升時即使受力不均勻也不會將變形強制疊加給梁體,保證了梁體在頂升過程中空心處底板不產生局部受力過大而被破壞。

分配梁承擔的主要重量是上部梁體的重量,且將一部分重量轉移到千斤頂。由此可見,分配梁需要保證一定的強度和硬度,并且需要具備良好的穩定性,保證千斤頂在承擔重量的過程中不會出現較大變形。

按每個支座200t計,分配梁上設置4個墊塊,對鋼支撐體系進行計算,最大應力27.8MPa,小于設計強度205MPa。反力梁最大拉應力為62.3MPa,最大壓應力為62.9MPa,均小于1.3×145=188.5MPa;最大剪應力為44.3MPa,小于1.3×85=110.5MPa,滿足《公路橋涵鋼結構及木結構設計規范》(JTJ 025—86)1.2.5、1.2.10條的要求。

3.2 托換千斤頂安裝

(1)千斤頂的選用與鋼支撐的尺寸、混凝土局部受壓、上部梁體受力等有關,同時要考慮一個千斤頂失效時鋼支撐、混凝土局部受壓及上部梁體受力等是否滿足要求。本次頂升選用200t千斤頂,鋼支撐安裝固定好后,在支撐與鋼分配梁間安裝頂升千斤頂,千斤頂安裝好后進行油管泵站等設備連接。

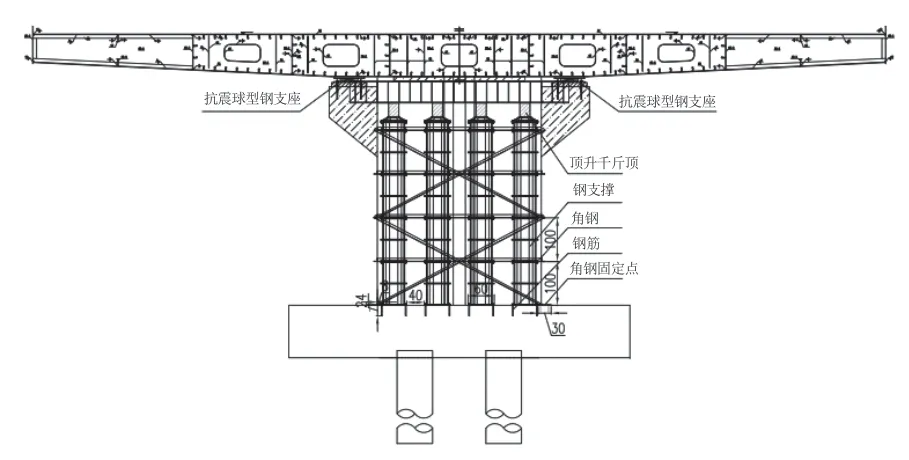

(2)為了提升操作的便捷性,千斤頂安裝需要遵循自上而下的安裝順序,將千斤頂的底座固定在吊頂板上,吊頂鋼板焊接在分配梁底部(或蓋梁預埋鋼板),每個方向的焊縫長度不小于20cm。見圖1。

3.3 托換

為了觀察和考核整個頂升施工系統的工作狀態,頂升過程需要嚴格觀察關鍵點的數據變化,確定頂升系統、支撐體系、系統監測等檢測單位的數據獲取準確真實。

頂升主要監測以下內容:

(1)油缸、油管、泵站操縱臺、監測儀等安裝完畢檢查無誤。(2)檢查整個系統的工作情況,油路情況。

(3)為保證頂升過程的同步進行,在頂升前應測定每個頂升點處的實際荷載,按計算荷載的70%加壓,進行油缸的保壓試驗2h。

此時上部荷載受力傳遞體系為箱梁—鋼分配梁—千斤頂—鋼支撐—原承臺—樁基礎。頂升高度2mm,頂升到位后,將千斤頂機械鎖死。同時為了保證結構安全,在牛腿支座內側設置臨時鋼螺旋墊塊進行鎖死,防止站廳箱梁在支座取出期間變形。

頂升注意事項:頂升工程關系著建筑主體結構的穩定性和安全性,需要各個部門緊密配合;頂升實施過程中需要加強巡視工作,配置專項人員觀察工程運行過程中的情況,一旦出現異常情況需要暫停工程實施,并將情況匯報指揮中心,避免工程事故出現;在工程實施過程中需要保證建設現場清潔整齊,避免出現障礙物;工程實施過程中未經批準的閑雜人等不得擅自進入場地,以免影響工程實施。

圖1 千斤頂立面布置圖

3.4 支座墊石施工

(1)待原支座拆除后,取出支座原螺栓,用相應長度的新螺栓代替。

(2)用電鎬破除剩余支座墊石,并根據圖紙尺寸鑿毛新支座墊石位置。

(3)將原支座重新安裝,其上、下座板分別通過螺絲、預埋螺栓就位,進行初擰。之后安裝超薄千斤頂。超薄頂安裝需要一定的凈高,不滿足凈高要求的支座處用繩鋸切除支座墊石的同時切除牛腿頂面保護層。單個支座以對稱塞入2臺超薄千斤頂為準。

(4)超薄頂給壓使支座變形量與正常作業狀態下一致,之后在支座四個角處各塞入1個50t螺旋臨時支撐。螺旋臨時支撐給壓,完成超薄千斤頂上的荷載托換。之后原支座上、下座板的螺絲、螺母擰緊,緊接著超薄千斤頂卸壓、拆除。在支座下方綁扎兩層φ12@100的鋼筋網片、立模、澆筑環氧混凝土支座墊石(50t螺旋臨時支撐一起澆入新支座墊石中,長期保證支座穩定的受力狀態)。

4 頂升施工監控

4.1 頂升監測部位

(1)PLC頂升控制系統上配置的位移傳感器及壓力傳感器,屬于實時監控系統。

(2)其他監測,包括承臺沉降、橋面標高監測、橋梁中線、伸縮縫寬度屬于間斷式監測,為頂升控制提供一定的依據。

4.2 施工監測內容

(1)承臺沉降觀測:設置沉降觀測部門,嚴格觀察承臺沉降現象,并且根據沉降情況實施完善措施。

(2)站廳標高觀測:測點設在站廳箱梁兩側上,在每個頂升墩柱位置的站廳兩側設置2個測點,兩側相鄰墩柱橋面位置各設置2個點,共4個監測點。

(3)伸縮縫間隙觀測:每個伸縮縫設2個點,共4個點,與初值相比較。

(4)支撐壓力:在每一個千斤頂上安裝的4個傳感器監測點,能夠預算出支撐點的受力情況。

4.3 監測過程控制

首先,由現場技術人員讀取施工前各項設備的具體參數,奠定工程實施基礎。

其次,頂升施工開始之后,將每日位移傳感器、縱橫向位移觀測點、頂升千斤頂以及各高程控制點高程變化情況進行全面總結,并且將相關數據記錄在案,現場技術人員可根據數據變化進行對比,及時有效控制頂升施工的穩定性和準確性,保證梁體能夠穩定安置。且需要將每日監測的相關數據上報監理單位。

最后,當工程監理人員發現現場施工出現問題和存在隱患的時候,需要第一時間通知現場技術人員,并且暫停施工,將問題匯報到工程總監處,由項目工程師與監理單位共同進行數據計算和對比,排查項目可能出現的問題和原因,在有效解決施工現場問題之后,方可繼續施工。