四柱式液壓機雙缸“串并聯”同步控制結構研究

田 英,佘 陽,王興波

(1.佛山科學技術學院 機電工程學院,廣東 佛山 528000;2.工業和信息化部電子第五研究所,廣東 廣州 510640)

引言

四柱式液壓機作為一種工程機械,可完成對金屬和非金屬的擠壓、拉伸和沖裁等任務[1]。目前四柱式液壓機多采用雙液壓缸作為執行機構,為實現加工過程平穩進行,就要保證2個液壓缸同步運動,以此避免液壓機結構卡死等危險情況的發生。因此需要采取合適的同步控制策略,才能實現雙缸精確的同步控制。

李洪龍等[2]針對某四柱式液壓機位移同步控制的功能要求,提出采用能滿足系統穩定性和魯棒性要求的分數階PID控制策略對其進行位移同步控制,結果表明,分數階PID控制器具有較強的抗干擾能力和較好的魯棒性,驗證了所設計的四柱式液壓機位移同步控制的液壓系統具有良好的工作性能;蓋彥青等[3]提出一種基于模糊神經PID控制方法,結果表明,此方法可以有效減小同步控制偏差,提高控制精度,解決了傳統控制方法魯棒性差的問題;張紅[4]利用變論域方法,建立基于變論域模糊PID的多缸同步控制的誤差補償控制算法,實驗研究表明,該變論域模糊PID控制算法實現高精度的多缸同步控制技術的可行性;劉澤意等[5]通過模糊PID實現PID參數在線白調整,減小了同步位置誤差,實際使用效果良好;董春芳等[6]設計了一種交叉耦合同步控制方式,通過通道狀態比較,其雙缸同步控制精度較高;劉新良等[7]設計了一種基于極點配置的動態解耦控制器,在各單回路加經典PID控制器,通過仿真和實驗表明,該控制策略可以有效實現對多缸運動系統的同步控制;江小霞[8]將神經元自適應控制器用于同步控制,提出了虛擬主動缸和混合同步神經元控制結構,仿真結果表明,采用虛擬主動缸的同步效果較好。

對四柱式液壓機和雙缸同步控制技術的研究可以看出,目前關于雙缸同步技術的研究較多,但應用于四柱式液壓機的雙缸同步控制技術較少。因此本研究介紹了四柱式液壓機同步控制系統原理,建立了系統數學模型,利用蟻群算法對系統中的PID控制器參數進行了優化,基于“串聯型”和“并聯型”同步控制結構在MATLAB/Simulink中進行了仿真研究,并為了驗證兩種同步控制結構的實際控制性能,在四柱式液壓機試驗臺上進行了試驗研究。

1 液壓機同步控制系統原理及其數學模型

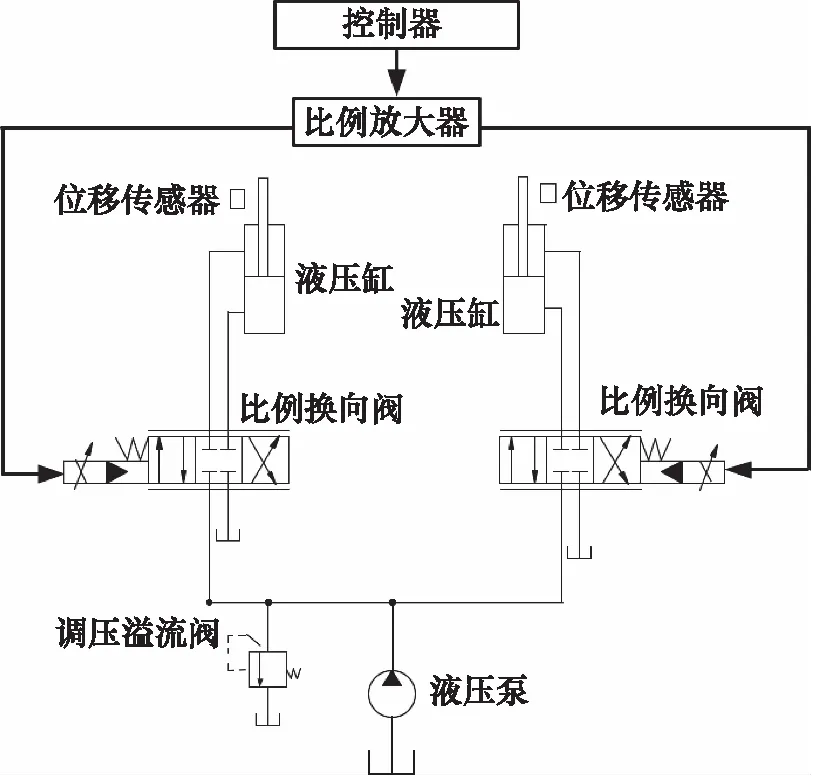

四柱式液壓機液壓同步控制系統如圖1所示,主要由比例閥、液壓缸、位移傳感器及控制器等組成。控制器發送控制指令給2個比例閥,從而對2個液壓缸進行油液控制,進而調整活塞桿位移,實現其同步控制。因此系統同步控制精度取決于控制器中同步控制策略,合適的同步控制策略將提高四柱式液壓機雙缸同步控制精度。

圖1 四柱式液壓機同步控制系統

加入負載干擾的四柱式液壓機同步控制系統原理如圖2所示。從圖中可以看出,該系統為典型的液壓缸位置控制,其數學模型建立方法比較完善,本研究列舉系統關鍵環節數學模型[9]。

圖2 四柱式液壓機同步控制系統原理圖

比例放大器數學模型為:

I=K1Δu

(1)

式中,Δu—— 輸入電壓,V

I—— 輸出電流,A

K1—— 放大系數,A/V

比例換向閥數學模型為:

(2)

式中,xv—— 閥芯位移,m

Kb—— 閥芯位移與電流增益系數,m/A

位移傳感器數學模型為:

Uf=Kfxp

(3)

式中,Kf—— 位置反饋增益,V/m

Uf—— 活塞位移xp對閥芯位移xv的傳遞函數為:

(4)

2 液壓機同步控制系統控制策略

在進行同步控制策略研究之前,首先對同步控制系統2個分支中的液壓缸位置控制進行研究。

本研究采用控制性能更強的積分分離PID控制器實現液壓缸位置控制[10],表達式如下:

式中,β為積分項的開關系數,β取值遵循下式:當ek≤ε時,β=1;當ek>ε時,β=0。其中閾值ε根據系統具體情況設置。

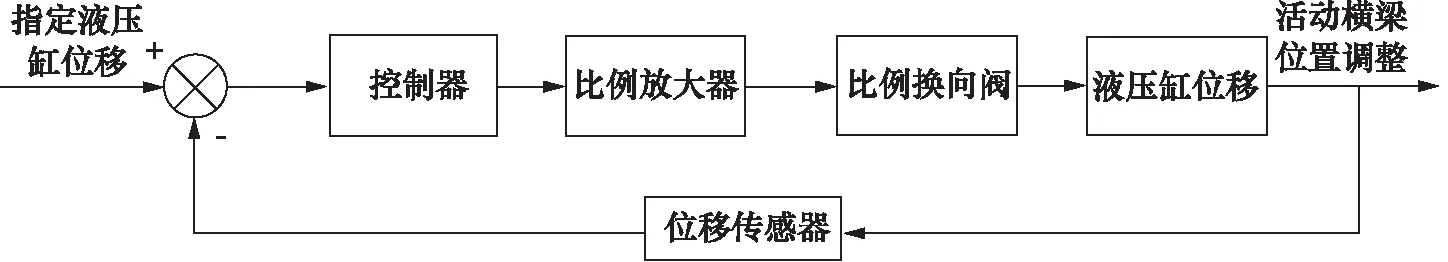

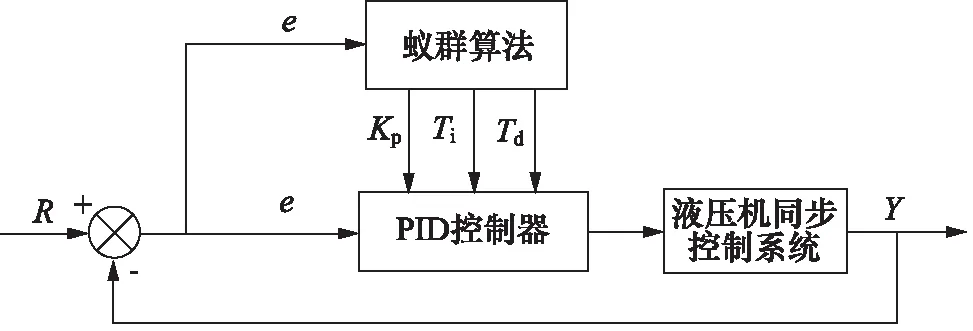

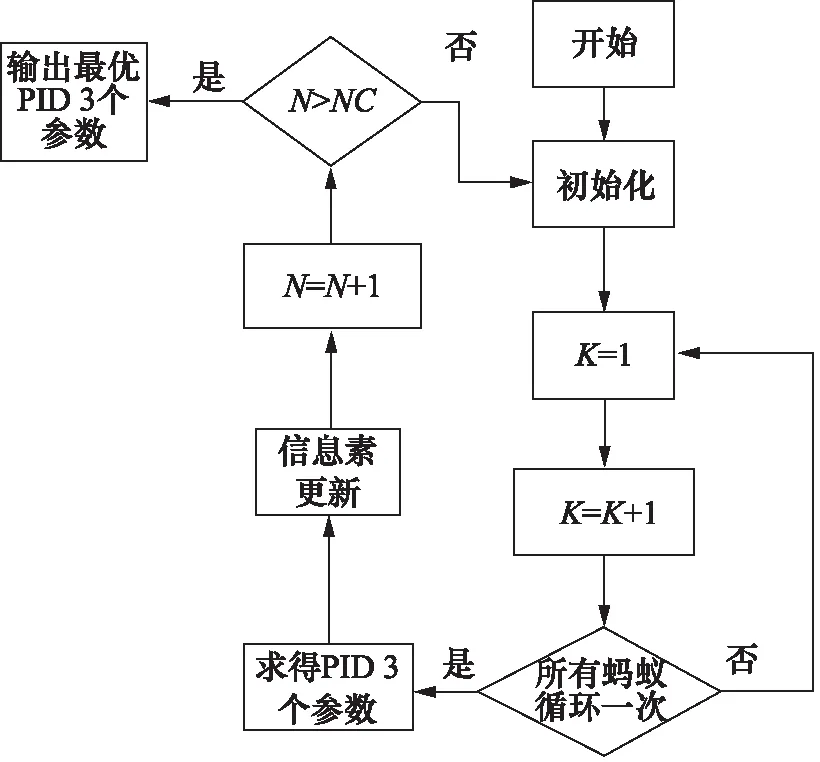

PID控制器中最重要的是其3個參數的優化。本研究采用蟻群算法對PID控制器的3個參數進行優化[11],其結構框圖如圖3所示。

圖3 蟻群算法優化PID參數結構框圖

蟻群算法優化PID參數優化具體流程如圖4所示。具體過程為:設置螞蟻數量為40,揮發系數ρ取0.7,信息啟發因子α取0.3,最大迭代次數NC取50。限定液壓缸位置調節器3個參數Kp,Ti和Td范圍設置為(0,10)。采用ITAE作為目標函數,如式6所示。

圖4 蟻群算法優化PID參數結構框圖

(6)

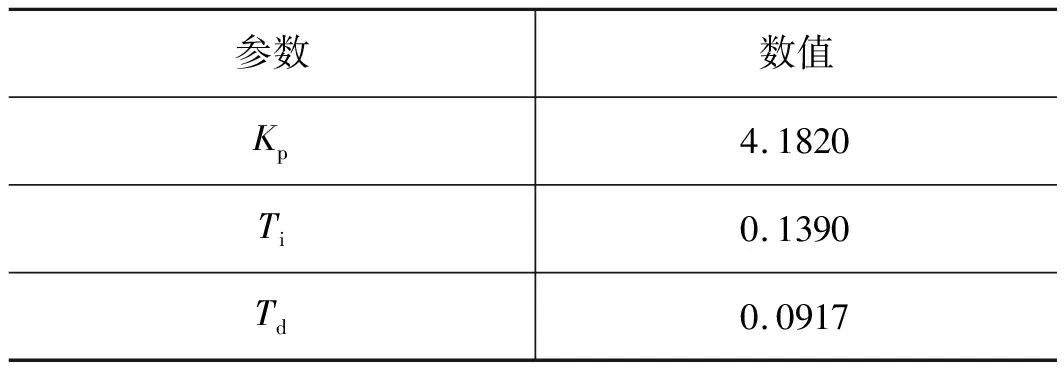

經過50代迭代,可獲得螞蟻算法優化后的3個參數,如表1所示。

表1 螞蟻算法優化參數結果

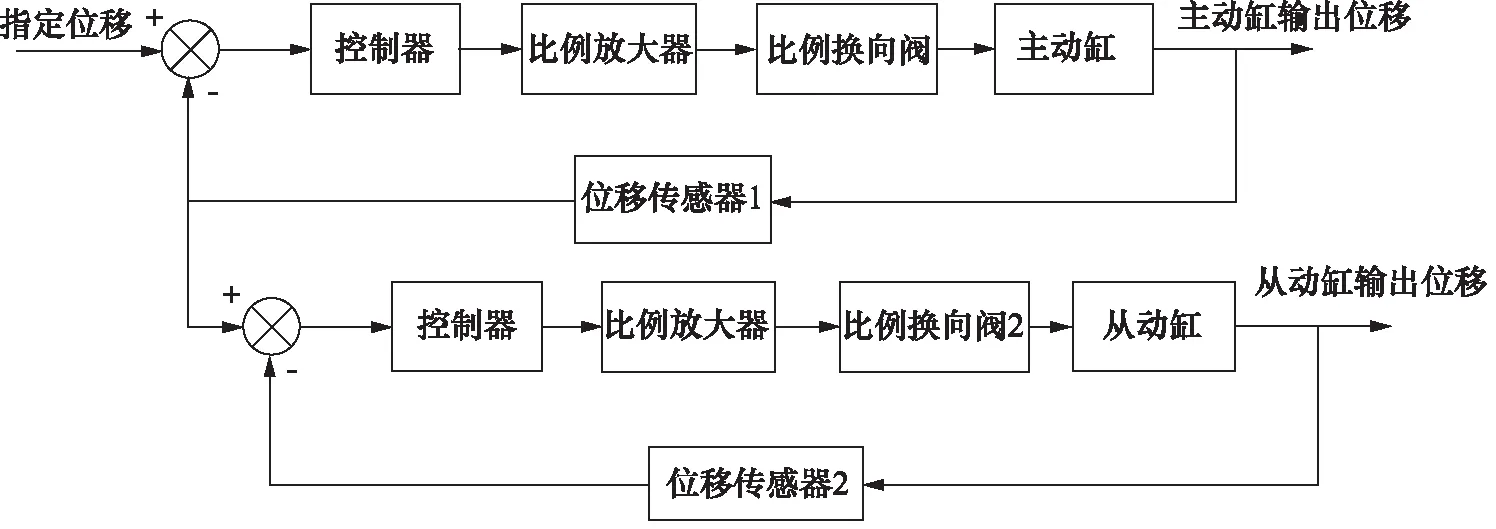

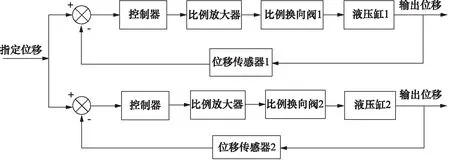

下面對四柱式液壓機同步控制系統控制策略進行研究。目前,同步系統中較為常用的為“串聯型”和“并聯型”同步控制結構[12],如圖5、圖6所示。

圖5 “串聯型”同步控制結構

圖6 “并聯型”同步控制結構

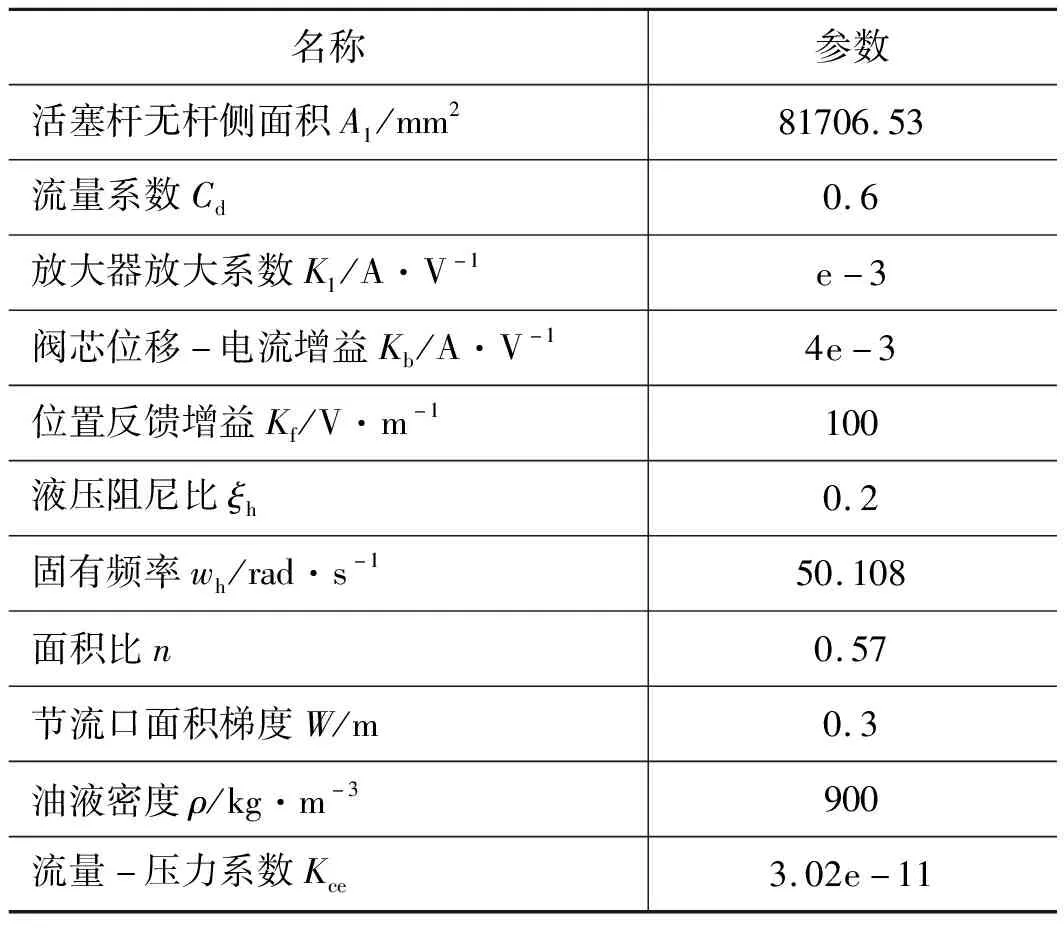

為驗證上述兩種控制結構在四柱式液壓機同步控制系統中的控制效果,在MATLAB/Simulink中建立仿真模型。表2給出了四柱式液壓機同步控制系統仿真參數[13]。

表2 仿真參數

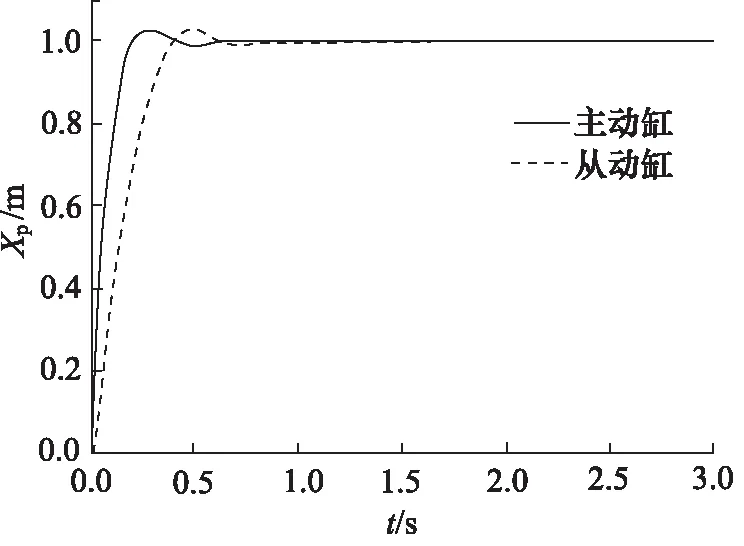

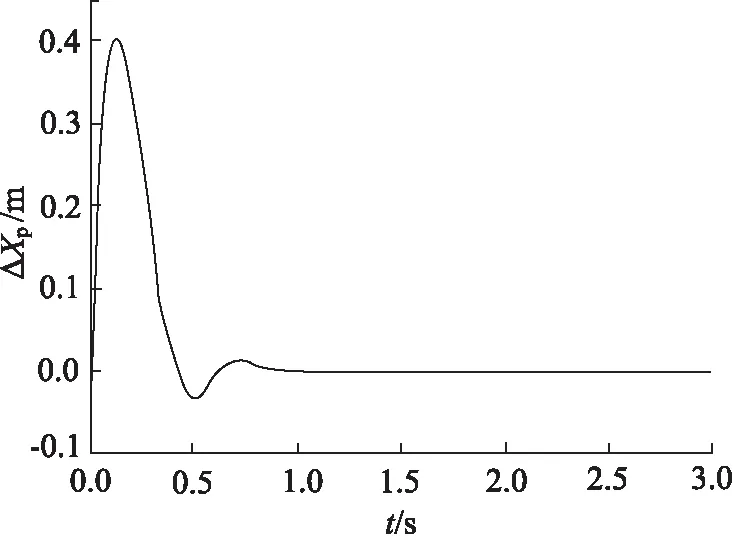

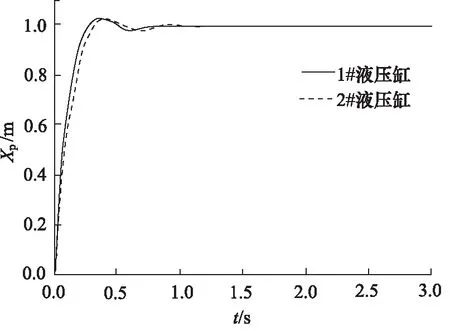

對“串聯型”仿真模型添加STEP階躍信號,運行仿真結果如圖7和圖8所示,圖中Xp表示位移,ΔXp表示誤差。

圖7 “串聯型”同步控制結構響應曲線

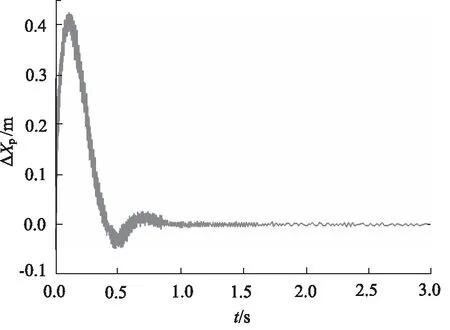

圖8 “串聯型”同步控制結構同步誤差

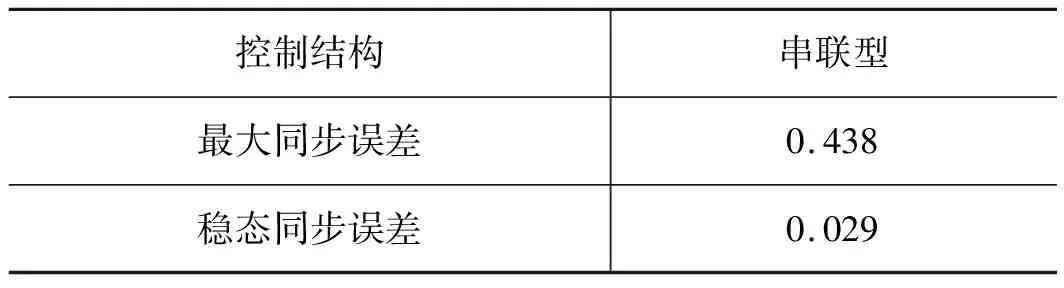

分別采用最大同步誤差及穩態同步誤差2個指標對仿真結果進行評價,如表3所示。

表3 “串聯型”同步控制結構仿真結果 m

同樣地,對“并聯型”仿真模型添加STEP階躍信號,運行仿真結果如圖9和圖10所示。

圖9 “并聯型”同步控制結構響應曲線

圖10 “并聯型”同步控制結構同步誤差

同樣采用最大同步誤差及穩態同步誤差2個指標對仿真結果進行評價,如表4所示。

表4 “并聯型”同步控制結構仿真結果 m

分析表3和表4,“并聯型”同步控制結構相比“串聯型”同步控制結構最大同步誤差減小了80.571%;穩態同步誤差減小了41.379%,從仿真結果可以看出,“并聯型”同步控制結構對于最大同步誤差和穩態同步誤差的控制效果優于“串聯型”。

3 液壓機同步控制系統試驗研究

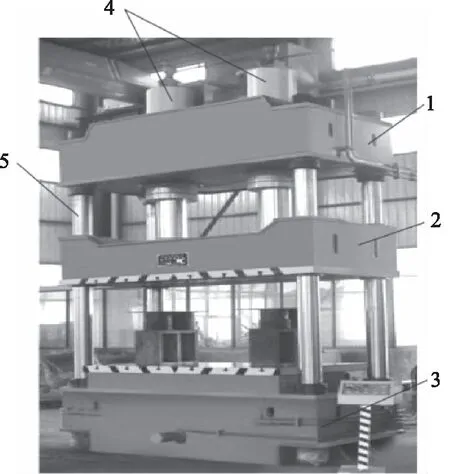

為了驗證兩種同步控制結構的實際控制性能,在四柱式液壓機試驗臺上進行試驗研究,如圖11所示。

1.上橫梁 2.活動橫梁 3.下橫梁 4.液壓缸 5.立柱

由1,3和5所組成的封閉結構承載液壓機垂直方向上的載荷,液壓缸活塞桿固連在活動橫梁上,帶動活動橫梁上下運動,使其達到系統設定位置[14-15]。

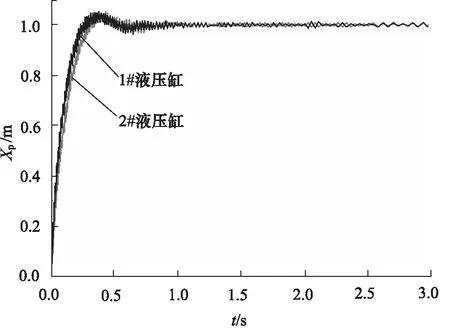

首先進行“串聯型”同步控制結構試驗,得到“串聯型”同步控制結構位移試驗曲線及其同步誤差如圖12和圖13所示。

圖12 “串聯型”同步控制結構位移試驗曲線

圖13 “串聯型”同步控制結構試驗同步誤差

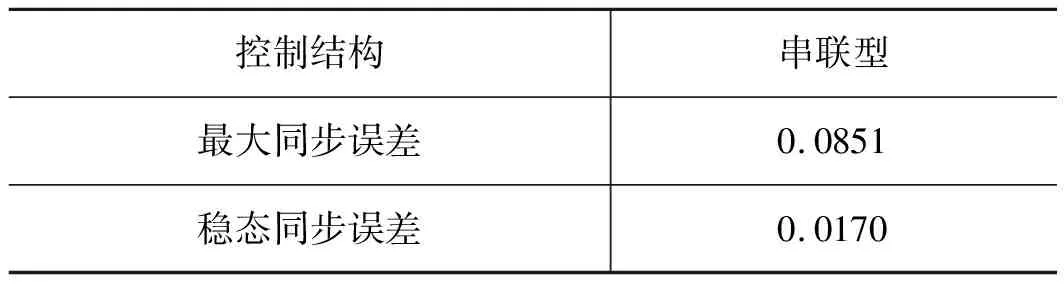

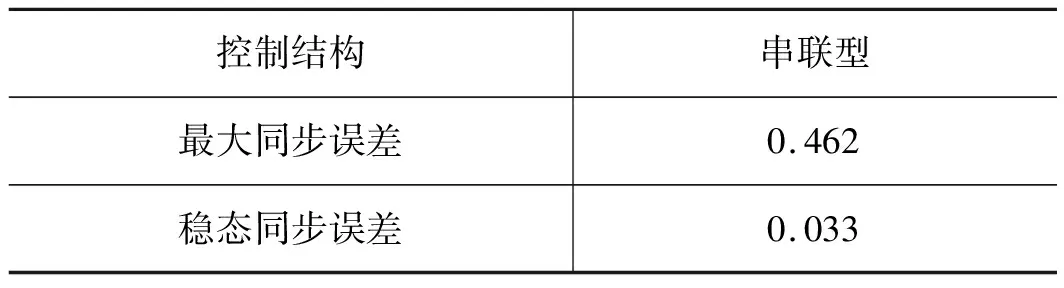

同樣采用最大同步誤差及穩態同步誤差2個指標對試驗結果進行評價,如表5所示。

表5 “串聯型”同步控制結構試驗結果 m

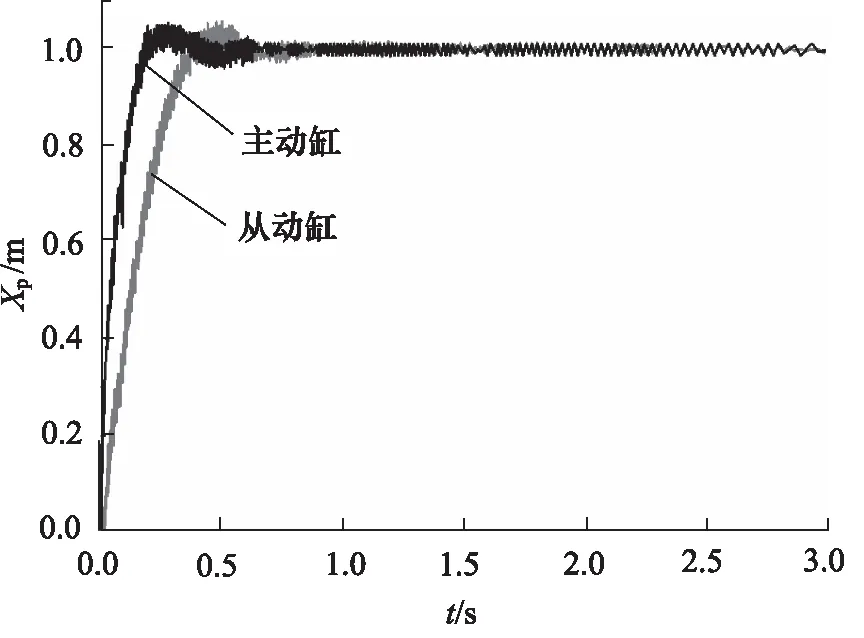

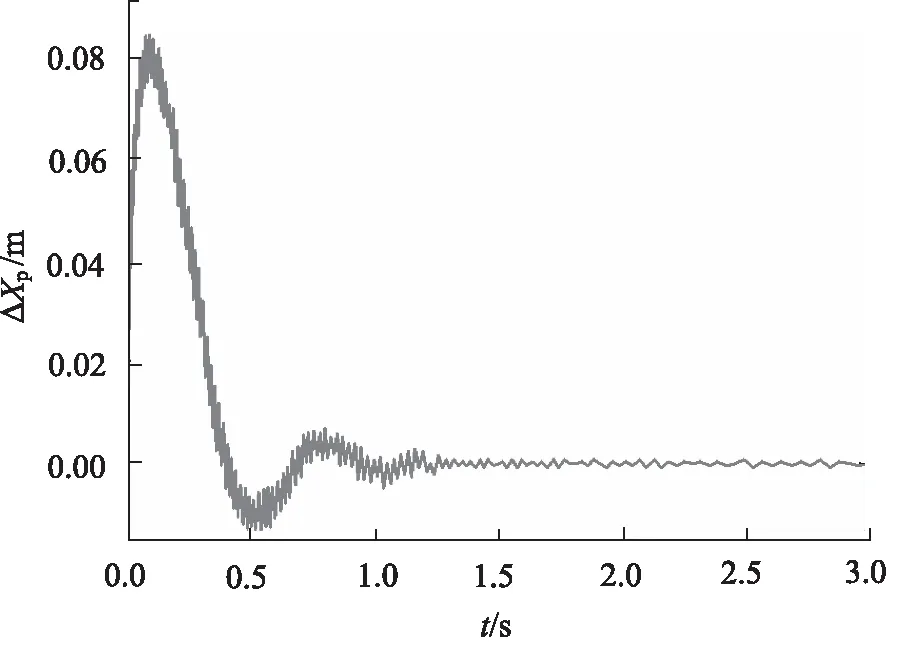

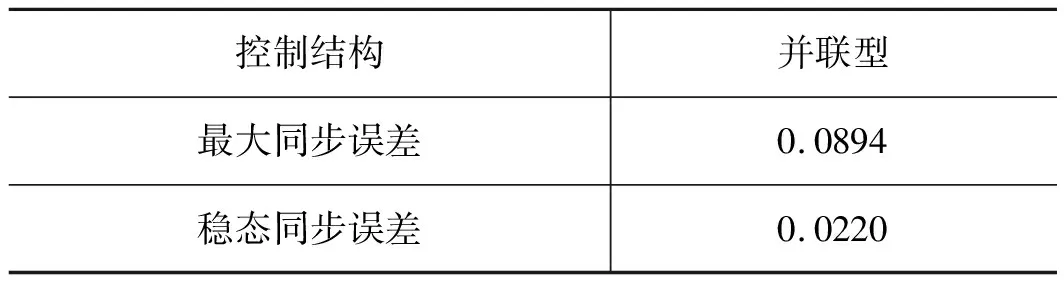

其次進行“并聯型”同步控制結構試驗,得到“并聯型”同步控制結構位移試驗曲線及其同步誤差如圖14和圖15所示。

圖14 “并聯型”同步控制結構位移試驗曲線

圖15 “并聯型”同步控制結構試驗同步誤差

同樣采用最大同步誤差及穩態同步誤差2個指標對試驗結果進行評價,如表6所示。

分析表5和表6,“并聯型”同步控制結構相比“串聯型”同步控制結構最大同步誤差減小了80.649%;穩態同步誤差減小了30.303%,從試驗結果可以看出“并聯型”同步控制結構對于最大同步誤差和穩態同步誤差的控制效果優于“串聯型”,驗證了仿真結論的正確性。因此“并聯型”同步控制結構更能滿足四柱式液壓機對于雙缸同步控制精度的要求。

表6 “并聯型”同步控制結構試驗結果 m

4 結論

為提高四柱式液壓機同步控制系統控制精度,在建立系統數學模型基礎上,利用蟻群算法對系統中的PID控制器參數進行了優化,基于“串聯型”和“并聯型”同步控制結構在MATLAB/Simulink中進行了仿真研究,并為了驗證兩種同步控制結構的實際控制性能,在四柱式液壓機試驗臺上進行了試驗研究,主要得出以下結論:

從仿真結果看,“并聯型”同步控制結構在最大同步誤差和穩態同步誤差2個指標上均優于“串聯型”同步控制結構;從試驗結果看,“并聯型”同步控制結構相比“串聯型”同步控制結構最大同步誤差減小了80.649%,穩態同步誤差減小了30.303%,“并聯型”同步控制結構對于最大同步誤差和穩態同步誤差的控制效果優于“串聯型”同步控制結構,驗證了仿真結論的正確性。因此“并聯型”同步控制結構更能滿足四柱式液壓機對于雙缸同步控制精度的要求。