液壓發電系統壓力脈動仿真研究

侯秉睿,李春萍,王 飛,張振華,陳 亮

(北京特種機械研究所,北京 100143)

引言

使用化石燃料發電既耗費資源又污染環境,因此人們迫切尋求可再生能源以緩解逐漸到來的能源危機。自然界中的可再生能源,如風能、波浪能等由于具有易獲取、能量密度大等優點,近年來被廣泛關注[1-2]。目前自然能發電主要采用永磁同步發電、雙饋異步發電和液壓發電等形式[3]。其中,液壓發電利用液壓系統柔性二次換能原理,將采集的自然能轉化為電能,具有布置靈活、無極調速、擴展性強等優點[4],是當前新能源發電研究領域的熱點。雖然液壓系統具備以上優勢,但是由于壓力脈動的存在限制了其更深層次的發展,脈動的存在會導致液壓系統振動、噪聲、工作精度降低等問題。而液壓系統的動態特性、壓力脈動等對液壓發電裝備整體的工作穩定性和發電品質都具有負面影響[5]。

為了研究壓力脈動的規律,國內外學者對液壓泵脈動產生機理以及主動和被動式,脈動抑制方法進行了系統的研究。市川常雄等[6]建立了齒輪泵的數學模型,分析了齒輪泵脈動產生的規律;PAN M等[7]和RAY J R[8]分析了齒輪泵的脈動機理和脈動波傳遞規律;周創輝[9]建立了液壓系統數學模型,基于Simulink研究了泵控馬達閉式液壓系統的脈動規律;賀尚紅團隊[10-12]設計出不同結構形式的被動式脈動衰減器;焦宗夏等[13-14]研究了以壓電陶瓷作為驅動部件的主動節流閥,構建了能源管路主動消振的基本方法。

綜上分析,雖然國內外研究學者對壓力脈動的研究已經取得了較多的成果,也提出了相應的脈動抑制方法,但是仍存在一定的不足。首先,多數對脈動特性的理論研究是針對特定液壓元件的,但是對液壓系統整體脈動特性的研究相對較少;其次,分析脈動特性的建模方法主要還是通過建立數學模型進行分析,但數學建模常會忽略掉一些參數,存在一定的分析誤差。

實際工作過程中影響液壓發電系統壓力脈動特性的因素很多,包括系統工作參數和相關物理參數,如管道結構參數、液壓泵工作狀態、油液參數變化、負載變化等。因此,本研究以液壓發電系統為研究對象,為了更準確且全面高效地研究不同因素對系統壓力脈動的影響,基于AMESim動態仿真平臺建立液壓系統的仿真模型,系統地研究泵轉速、液壓系統壓力和管道長度變化對壓力脈動的影響,定量分析雙泵并聯對壓力脈動的抑制效果,為液壓發電系統的設計研制以及優化奠定理論基礎。

1 液壓發電系統原理

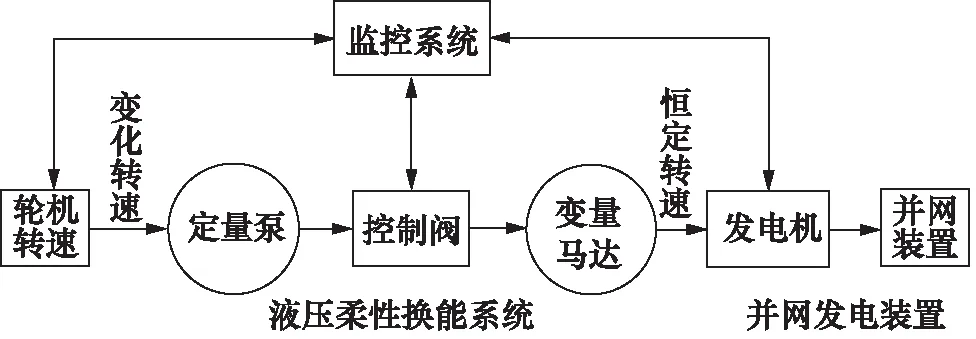

液壓發電的基本流程如圖1所示。自然能驅動輪機工作進而帶動泵工作,通過液壓系統實現柔性能量轉換,將輪機動能輸入轉化為液壓馬達恒轉速輸出,進而帶動發電機進行恒頻并網發電。

圖1 海流能液壓發電基本流程

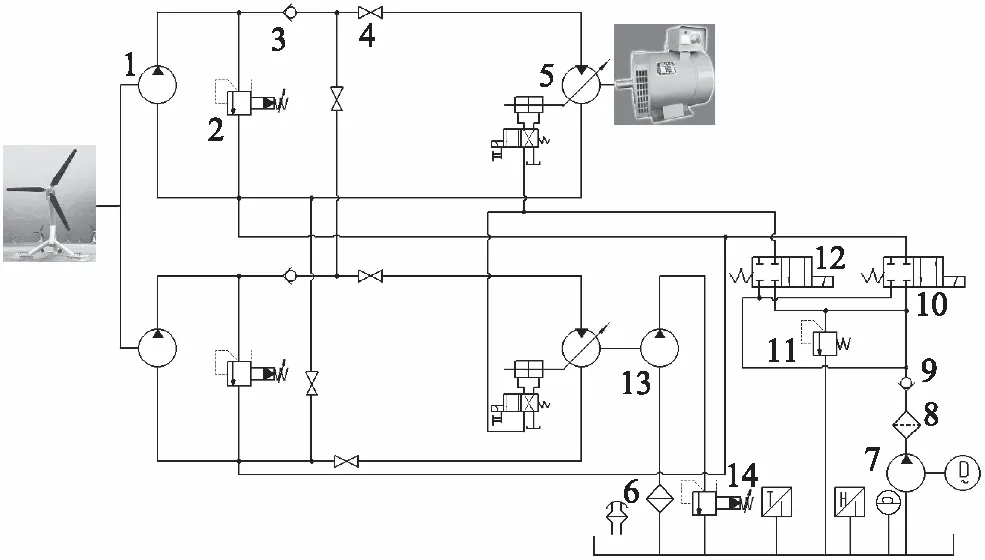

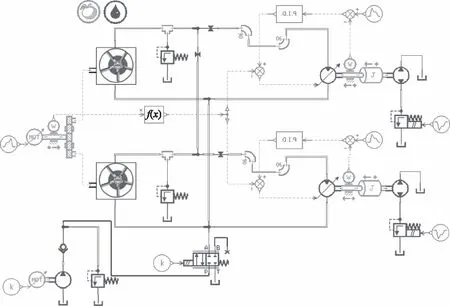

圖2所示為液壓發電模擬系統原理圖,由定量泵、閥組、管道、變量馬達和傳感器等組成,以馬達輸出轉速為控制目標。通過模擬輪機帶動定量泵工作,通過加載系統模擬發電機的負荷,并通過實時調控變量馬達的排量實現其恒轉速輸出的目標。系統由2條回路組成,可以實現1拖1、2拖1兩種工作模式,當多個泵并聯時,還可實現N拖1的工作模式。

1.定量泵 2.安全閥 3.單向閥 4.截止閥 5.變量馬達 6.吸油濾油器 7.補油泵 8.高壓濾油器 9.補油系統單向閥 10.補油換向閥 11.溢流閥 12.控制換向閥 13.加載泵 14.加載溢流閥

對于液壓發電系統,泵轉速、負載和管道是影響壓力脈動的重要因素。當泵在低轉速下工作時,輸出流量存在較大脈動,脈動主頻較低,脈動不連續且幅值較高[15-16];另外,液壓發電系統工作時,負載與區域用電量有直接關系,負載的變化將直接影響系統工作壓力和脈動幅值;再者,受油液運動黏度和體積彈性模量等影響,管路長度也是影響壓力脈動的重要因素[17]。

2 基于AMESim的液壓發電系統仿真建模

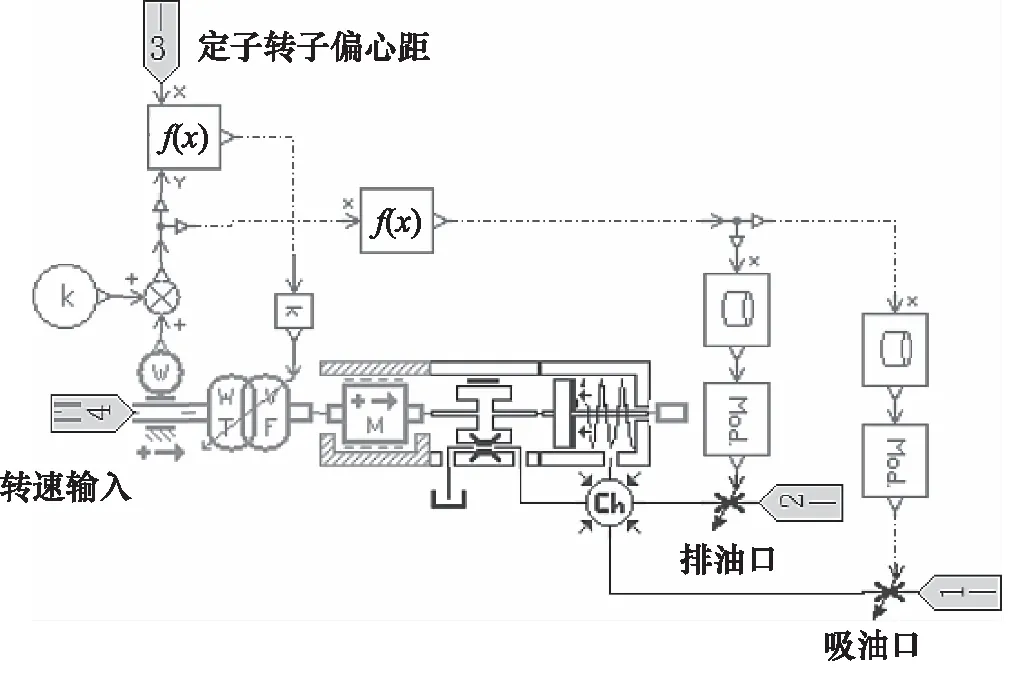

液壓系統中所使用的泵為五柱塞徑向柱塞泵。為了更好地模擬脈動,使用HCD庫搭建泵的仿真模型[18-19],其中單個柱塞的仿真模型如圖3所示。其中,接口1為吸油口;接口2為排油口;接口3為定子與轉子偏心距輸入口;接口4為電機轉速輸入口。f(x,y)為電機轉動與柱塞往復直線運動的轉換函數[20],f(x)為比例函數。

圖3 柱塞仿真模型

(1)

式中,x—— 定子與轉子的偏心距,mm

y—— 柱塞轉角,rad

ω—— 電機角速度,rad/s

五柱塞相互并聯錯位72°即得到徑向柱塞泵的仿真模型,如圖4所示。

圖4 徑向柱塞泵仿真模型

將泵封裝成超元件,根據液壓發電系統的組成搭建AMESim仿真模型,如圖5所示。根據圖5仿真模型可知,液壓發電系統主要由模擬輸入、液壓系統、模擬負載以及控制部分組成。

圖5 液壓發電系統仿真模型

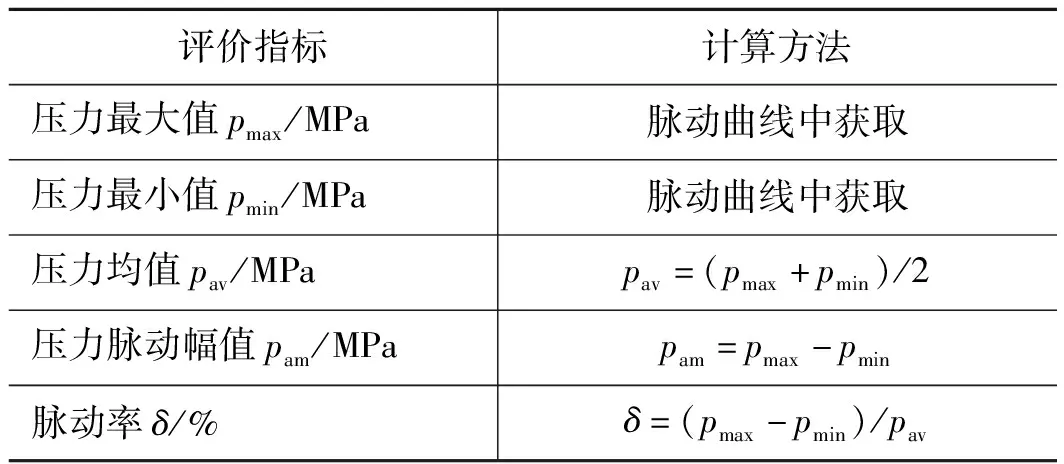

對壓力脈動問題的研究和分析常采用壓力均值、脈動幅值和脈動率3個指標進行評價[21-22]。計算方法如表1所示。

表1 壓力脈動評價指標

3 液壓發電系統壓力脈動特性分析

3.1 泵轉速對壓力脈動的影響

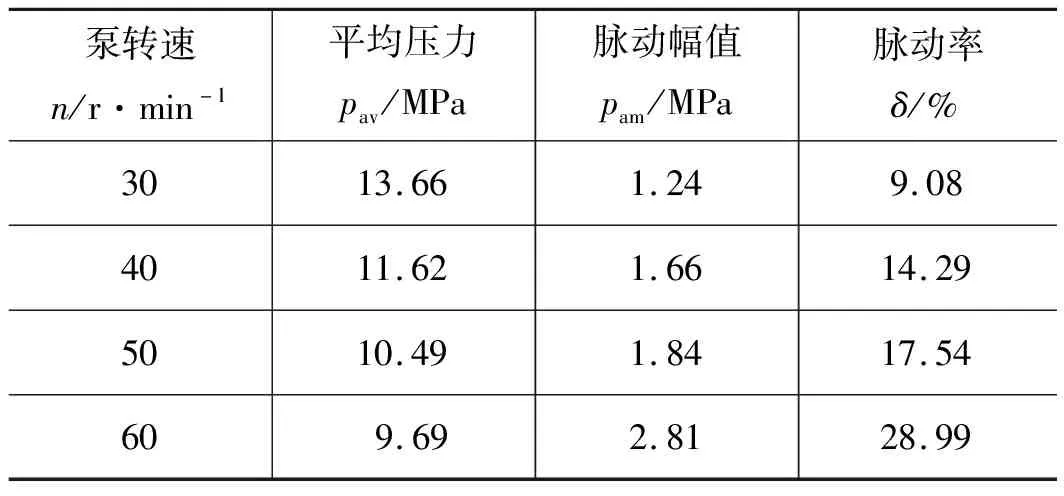

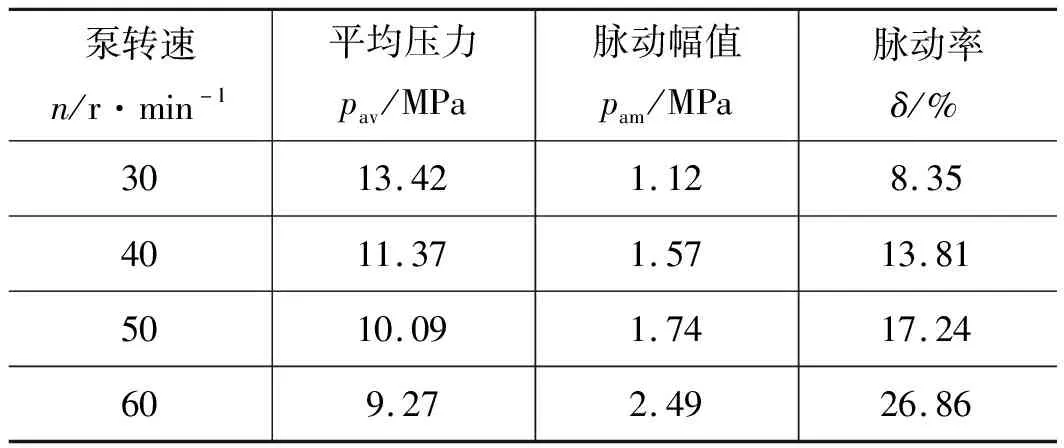

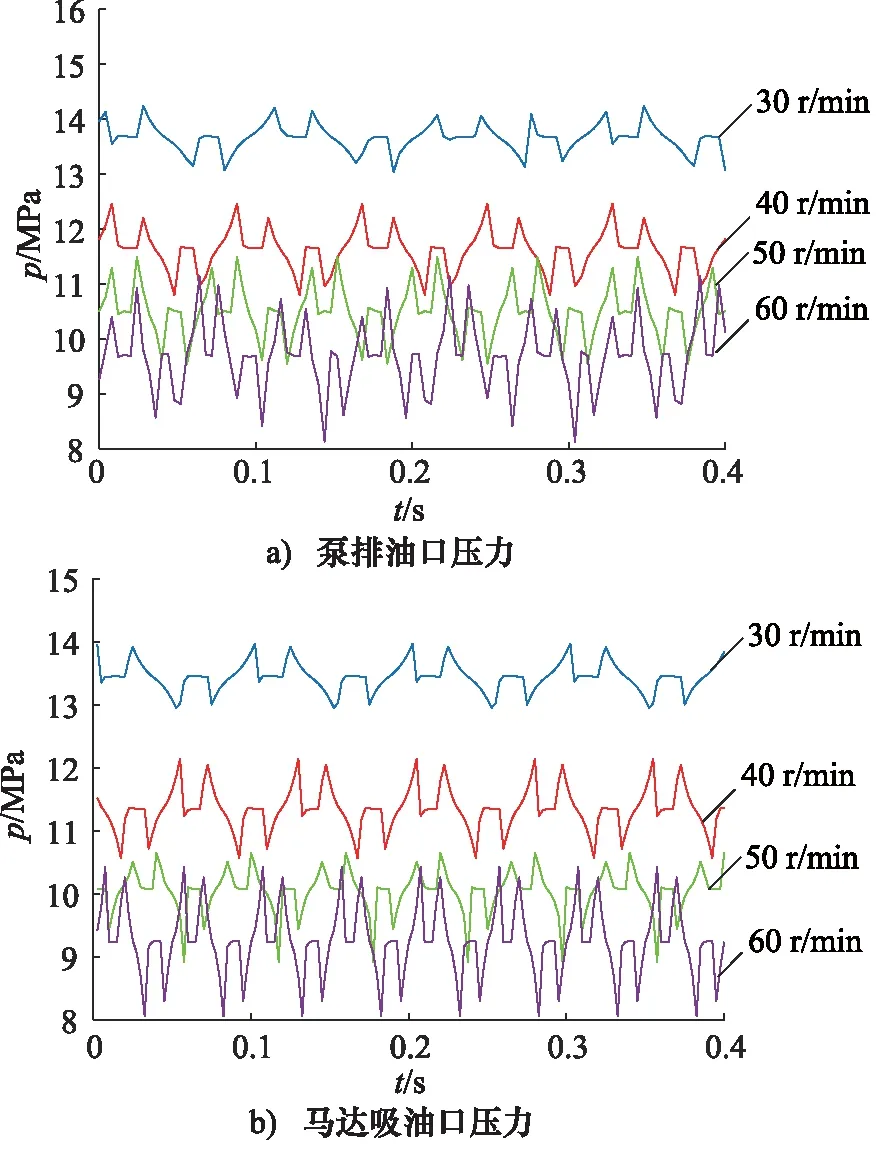

在自然能驅動下,泵的工作轉速常處于較低區間。因此為了研究壓力脈動特性并保證脈動的連續性,采用控制變量的方法進行研究,保持仿真模型的其他參數不變。設置泵的工作轉速區間為30~60 r/min,負載按照加載系統的壓力設定值通過調節加載溢流閥設置為5 MPa。仿真得到泵排油口和馬達吸油口的壓力脈動曲線如圖6所示,壓力脈動率計算結果如表2和表3所示。

表2 不同泵轉速下泵出口壓力脈動計算結果

表3 不同泵轉速下馬達入口壓力脈動計算結果

圖6 不同泵轉速下的壓力脈動

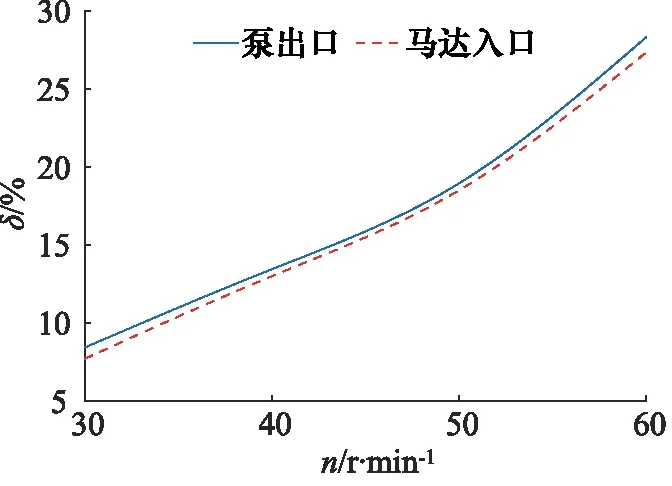

壓力脈動率與泵轉速關系曲線如圖7所示。

圖7 不同泵轉速下壓力脈動率變化曲線

根據仿真結果,隨著泵轉速的增加,壓力脈動幅值增加。在泵處于30 r/min低轉速工作時,整個系統的平均脈動幅值約為1.18 MPa,并且脈動率可以穩定在10%以內,隨著泵轉速的提高,壓力脈動率的變化隨泵轉速增加近似呈線性增加,泵每提高10 r/min的轉速,壓力脈動率增加約5.16%。尤其當泵工作轉速達到60 r/min時,整個系統的壓力脈動率已經接近30%,此時的脈動幅值為2.81 MPa,這在實際運行中必將引起整個液壓系統的耦合振動。此外,對比泵和馬達壓力脈動曲線,脈動沿油液傳輸的方向降低,管道及其他液壓元件對壓力脈動起到了一定的抑制作用但是同時造成了更大的壓力降。因此,為了保證液壓發電系統整體的穩定性,泵轉速應控制在60 r/min以內。

3.2 負載對壓力脈動的影響

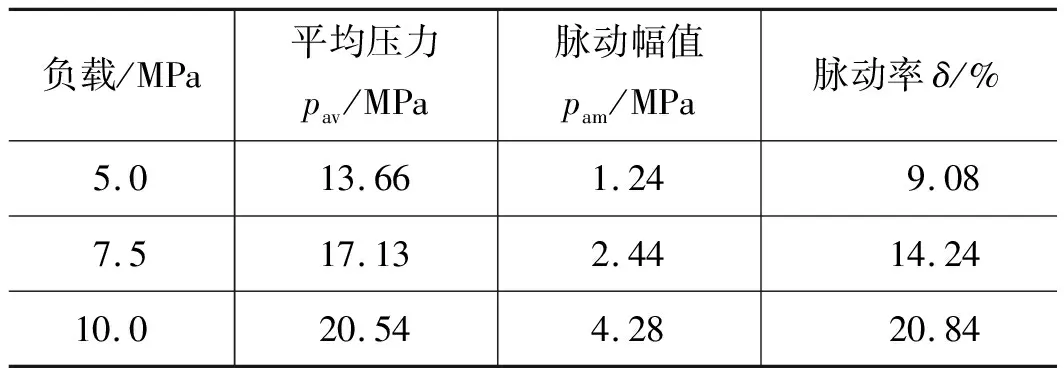

負載決定了液壓系統工作壓力和脈動幅值。通過調整加載系統溢流閥的壓力來模擬輸出端的載荷。設馬達輸出端負載為5~10 MPa,泵轉速恒定為30 r/min。仿真得到壓力脈動曲線如圖8所示,壓力脈動率計算結果如表4和表5所示。

表4 不同負載下泵出口壓力脈動計算結果

表5 不同負載下馬達入口壓力脈動計算結果

圖8 不同負載下的壓力脈動

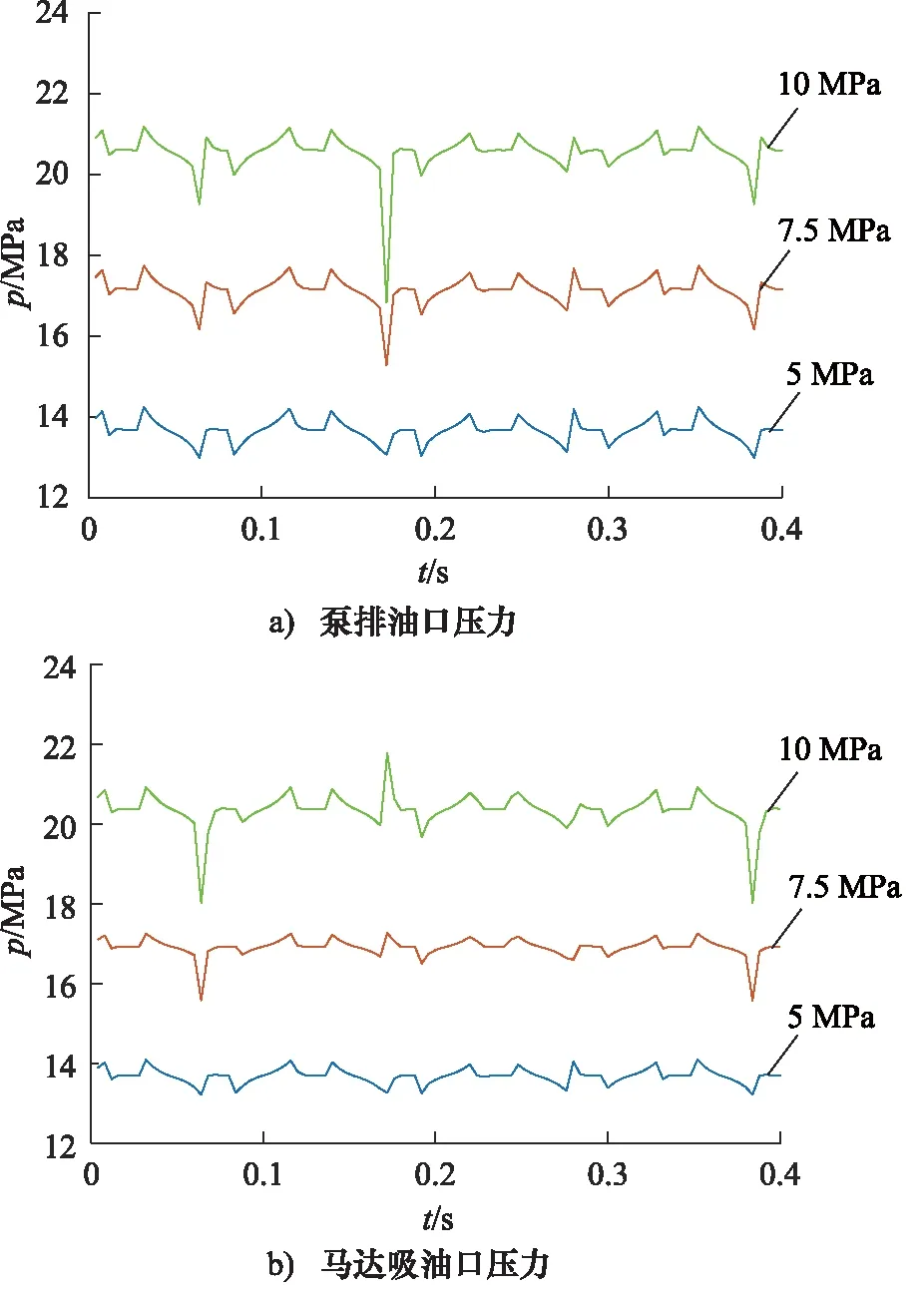

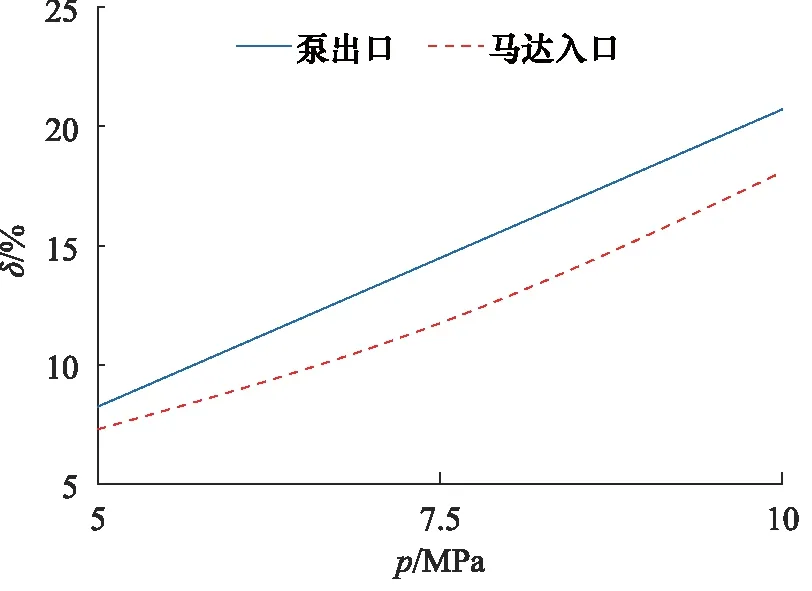

壓力脈動率與負載關系曲線如圖9所示。

根據仿真結果,負載的增加不僅導致系統壓力的升高同時還引起周期性的液壓沖擊。其中,周期性的脈動幅值增加是由周期性波動的負載所導致。據此可以推斷,當液壓發電系統輸出端并入電網供電時,系統負載的變化會直接影響脈動波的狀態。根據表4、表5及圖9,壓力脈動率隨負載的增加呈近似線性增加,負載每提高2.5 MPa,壓力脈動幅值增加約1.5 MPa,當負載壓力為10 MPa時,系統最大脈動率已超過20%,此時液壓發電系統動態特性和工作穩定性將受到較大的影響。

圖9 不同負載下壓力脈動率變化曲線

3.3 管道長度對壓力脈動的影響

在分析液壓管道過程中,最重要的3個因素分別為液阻、液容和液感。其中液阻導致能量的消耗,液容、液感的存在引起系統脈動特性的改變,影響動態過程[23]。液壓管道中,以上3個物理量的關系如式(2)所示。

(2)

式中,C—— 液容,L/MPa

Q—— 流量,L/min

L—— 液感,MPa·s2/L

R—— 液阻,MPa·s/L

Δp—— 管道進出口壓力差,MPa

在液壓系統中,當管道較長時,考慮管道內油液流動為層流模型,根據流體力學計算公式,得到液阻模型為:

(3)

式中,ν—— 油液運動黏度,m2/s

l—— 管道長度,mm

d—— 管道內徑,mm

液感計算公式為:

(4)

式中,ρ為油液密度,kg/m3。

液容計算公式由油液自身形變產生的液容與管道液容之和,計算公式為:

(5)

式中,A′ —— 管道變形后截面積,mm2

Eg—— 管道彈性模量,MPa

E—— 油液彈性模量,MPa

h—— 管道壁厚,mm

因此,根據液壓管道數學模型可以定性地分析出管道的內徑、管道的長度對液壓系統壓力脈動特性會產生直接的影響。當管道內徑和長度變化時,相當于增加了管道的過流面積和容腔體積,使得液壓管道對油液波動的吸收和反射能力產生影響,進而影響動態特性。

AMESim管道模型中主要有3種子模型:DIRECT模型、lumped模型和lumped distributive模型。其中DIRECT模型不考慮管道任何參數的影響,仿真時將其忽略;lumped模型和lumped distributive模型在計算過程中考慮油液壓縮性的影響、管壁變形、摩擦等因素,迭代計算時在管道的每一個節點保存該部位的壓力和流量的瞬態結果,如此往復。因此更加適用于分析脈動波影響的系統[18,24]。

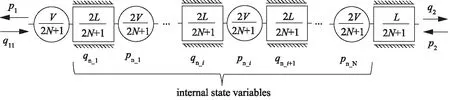

分布參數式管道迭代模型如圖10所示。

圖10 分布參數模型內部變量

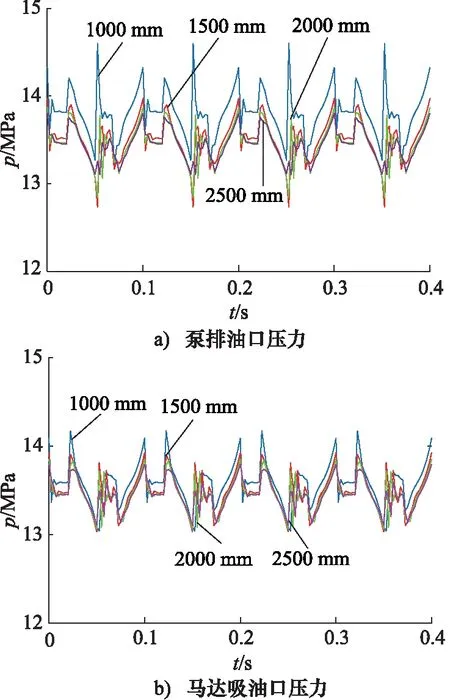

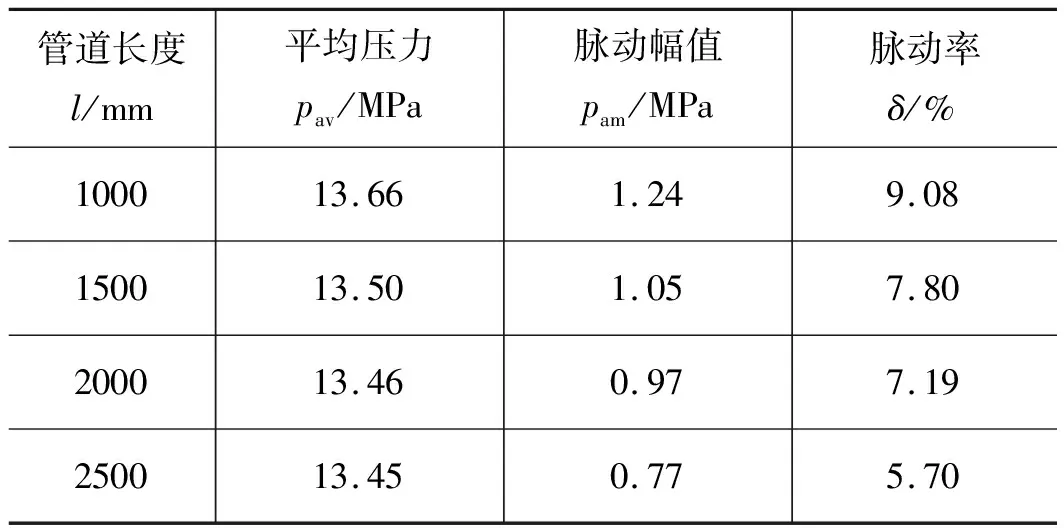

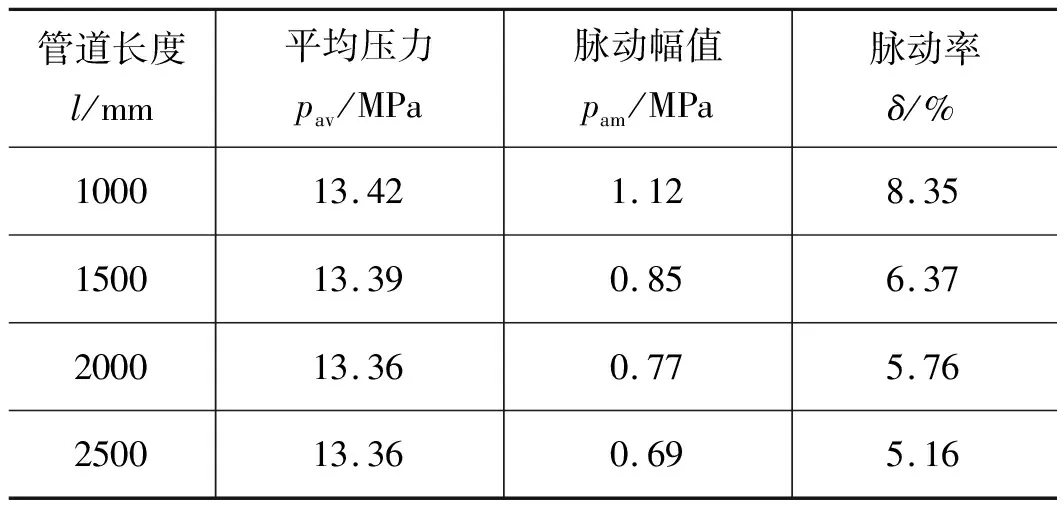

管道是液壓系統的血管,起到連接及傳遞能量的作用。對于分布式系統,管道長度將對脈動將產生影響。設置管道長度為1000~2500 mm,泵轉速30 r/min,負載5 MPa。仿真得到壓力脈動曲線如圖11所示,泵出口和馬達入口的壓力脈動率計算結果分別如表6和表7所示。

圖11 不同主管道長度下的壓力脈動

表6 不同管道長度下泵出口壓力脈動計算結果

表7 不同管道長度下馬達入口壓力脈動計算結果

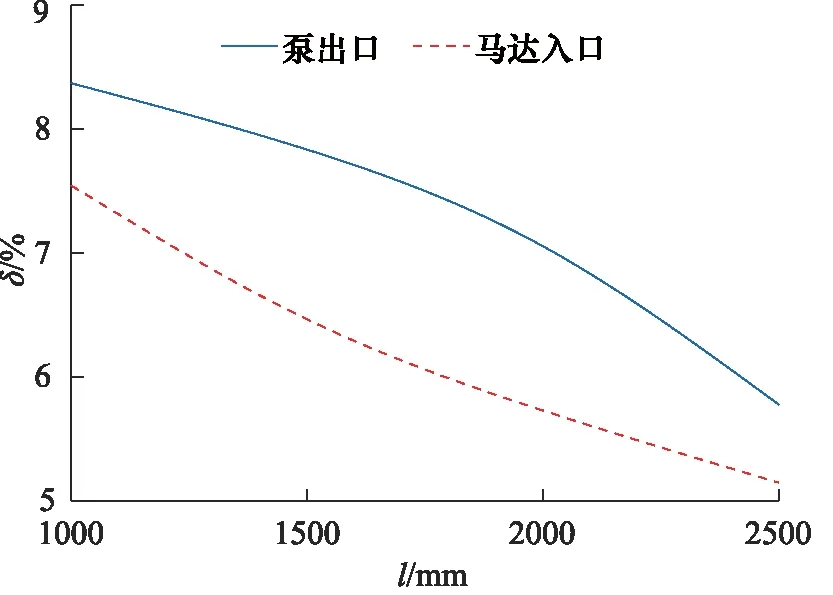

壓力脈動率與管長的關系曲線如圖12所示。

圖12 不同管道長度下壓力脈動率變化曲線

根據仿真結果,壓力脈動隨管道長度的增加而下降,管道長度每增加500 mm,脈動率平均降低0.88%。根據壓力脈動曲線,壓力脈動的幅值隨管道長度增加而減小。通過與液壓管道數學模型的對比分析可以得出:由于管道長度增加導致液容和液阻變大,液容為容性元件,它的增加在一定程度上抑制了脈動,這一結果可以從泵壓力脈動曲線中看到,液容的增加吸收了波谷處的壓力沖擊;液阻為阻性元件,它的增加導致一定壓力降的產生。

因此,管道長度的增加雖然對系統壓力脈動產生了一定的抑制效果,但是同時造成了壓降的增加,帶來一定的能量損耗。

3.4 雙泵并聯對壓力脈動的影響

對于液壓發電系統,在實際工作中,當雙泵并聯工作時,輸出流量相互疊加,首先可以保證液壓系統供油量的充足,并且雙泵同時工作時輸出的脈動波通過彼此之間的耦合作用,最終會實現一定程度上的相互抑制,進而從根源對液壓系統內部的脈動進行抑制[25]。

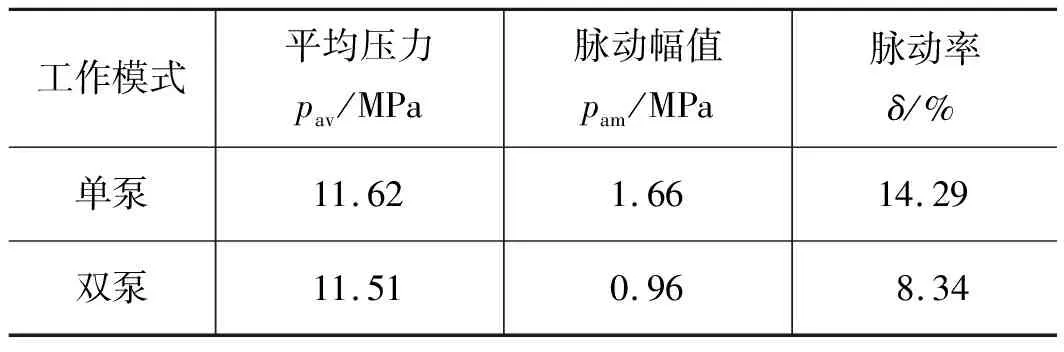

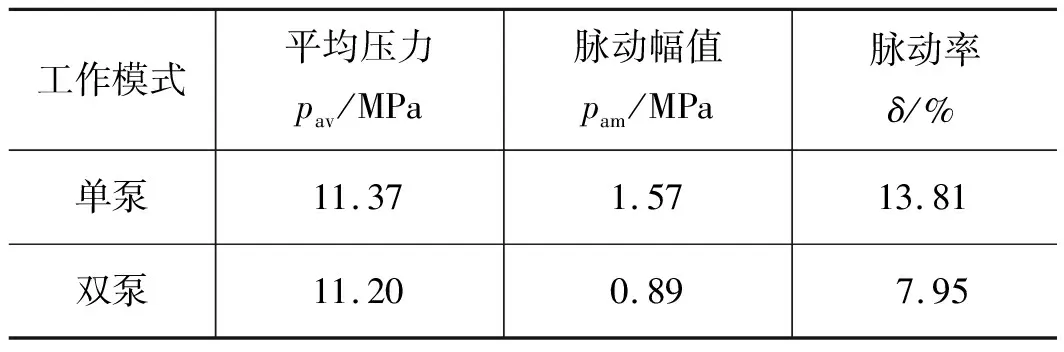

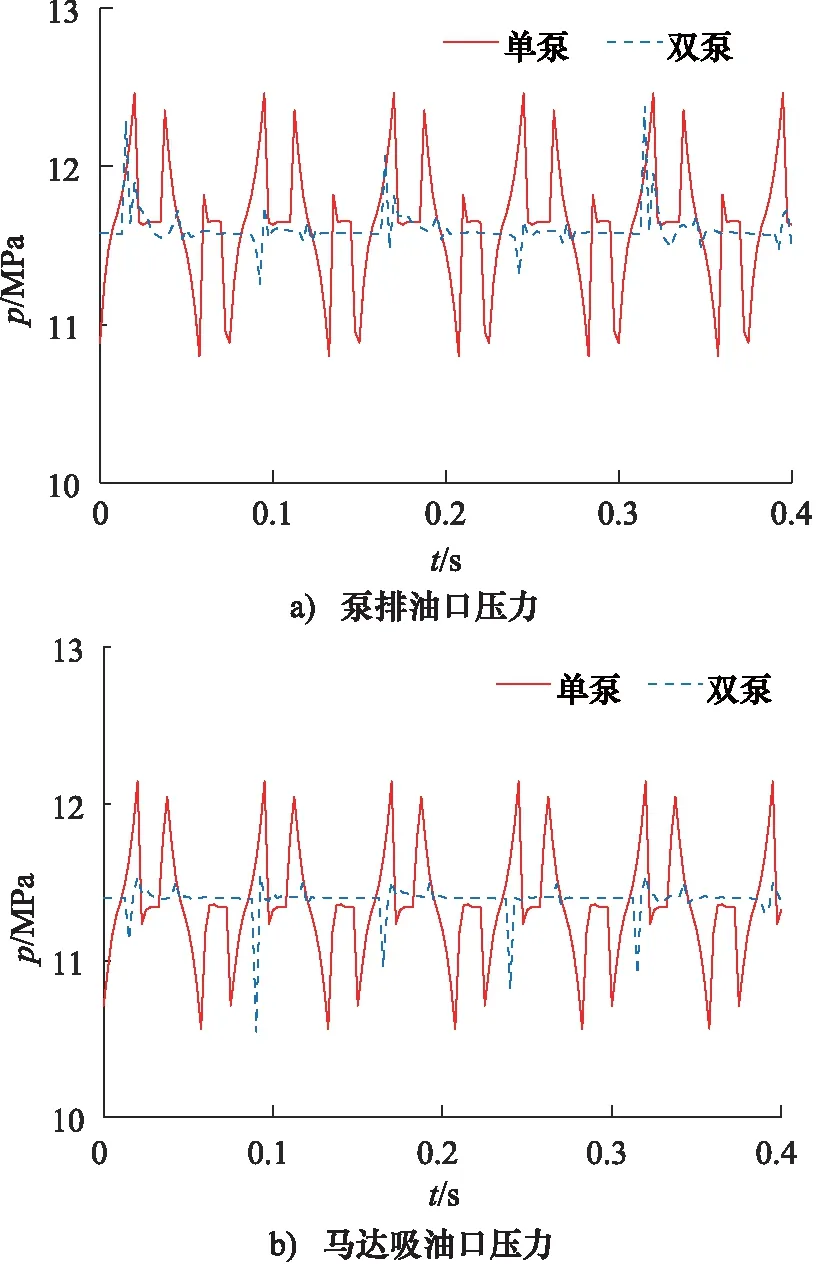

雙泵并聯工作時設定每一個泵轉速為20 r/min,與單泵40 r/min工作時的脈動進行對比,結果如圖13所示,泵出口和馬達入口壓力脈動率的計算結果分別如表8和表9所示。

表8 單泵和雙泵并聯時泵出口壓力脈動計算結果

表9 單泵和雙泵并聯時馬達入口壓力脈動計算結果

圖13 單泵和雙泵并聯壓力脈動對比

根據仿真結果,雙泵并聯能夠有效抑制系統的壓力脈動,與單泵工作相比,泵排油口脈動幅值降低了0.7 MPa,脈動率降低幅度為41.64%;馬達吸油口脈動幅值降低了0.68 MPa,脈動率降低幅度為42.43%。此外,單泵輸出的連續脈動波在雙泵并聯相互抑制的作用下基本被濾掉,只存在間歇的小幅波動。因此,當2個甚至多個泵并聯工作時,輸出流量相互疊加,脈動波通過彼此之間的耦合作用,在一定程度上相互抑制,對于液壓發電系統來說,是一種較為有效的、具有工程實用價值的脈動抑制方法。

4 結論

本研究以液壓發電系統為研究對象,使用AMESim建立了系統仿真模型并采用控制變量法綜合研究了不同因素對液壓系統壓力脈動的影響規律,得出結論包括:

(1)液壓泵的工作轉速直接影響整個系統的工作壓力及脈動狀態,隨著泵轉速的增加,壓力脈動的幅值增加,轉速每提高10 r/min,脈動率平均增加約5.16%,對于液壓發電系統,應采取減速措施控制輸入轉速在60 r/min以內;

(2)負載的增大導致系統工作壓力的增加以及液壓沖擊的加劇,負載壓力每提高2.5 MPa,壓力脈動率增加5.88%以上,脈動增幅逐漸變大;

(3)液壓管道長度的增加導致管道的液感和液容變大,對壓力脈動波具有一定的被動抑制和吸收效果,管道長度每增加500 mm,脈動率平均降低0.88%,但是由于液阻的增加導致系統的壓力降增加,抑制脈動的效果減弱;

(4)使用雙泵并聯工作對液壓發電系統的壓力脈動抑制效果較好,泵出口脈動率較單泵工作時降低幅度為41.64%;馬達入口脈動率降低幅度為42.43%,并且系統整體動態特性得到了提高,故采用雙泵并聯的方法不僅可在一定程度上抑制系統的壓力脈動還可以保證供油的充足,對液壓發電系統是一種有效且實用的優化方法;

(5)通過AMESim建模仿真,提高了液壓系統動態分析的效率和準確性。相比于傳統的數學建模分析方法,AMESim中具有更多的子模型,并可以自主創建適合的模型,因此研究結果更加準確;最后,通過建立準確的AMESim液壓系統仿真模型可以為系統的優化提供充分的支撐,也為后續的試驗研究奠定更為扎實的理論基礎。