某款軍轉民用越野汽車動力傳動系統匹配優化

段軍濤 方鵬 王成云 惠東方 戴旭

段軍濤

畢業于鄭州大學,碩士研究生學歷,現就職于東風越野車有限公司,任整車開發責任工程師,主要研究方向:整車產品定義及性能集成。

摘要:文章以某型軍用越野車為基礎,利用CRUISE仿真軟件搭建C-WTVC工況模擬計算整車模型,進行動力傳動系統優化匹配分析,以期滿足目標民用車型性能指標要求,并選出最優動力匹配方案。后將仿真數據與樣車試驗數據進行對比分析,結果基本一致,為以后軍轉民用車型動力系統匹配優化提供理論依據。

關鍵詞:軍轉民用;動力傳動系統;匹配優化

中圖分類號:U463.2 文獻標識碼:A 文章編號:1005-2550( 2021) 06-0017-07

Matching Optimization Of A Certain Military-to-civilian Off-road

Vehicle Power Transmission System

DUAN Jun-Tao, FANG Peng, WANG Cheng-Yun, HUI Dong-Fang, DAI Xu

( Dongfeng Off-Road Vehicle Co., Ltd., Wuhan 430000, China)

Abstract: Based on a certain type of military off-road vehicle, the article uses CRUISEsimulation software to build a C-WTVC working condition simulation calculation vehiclemodel, and conducts optimization matching analysis of the power transmission system, inorder to meet the performance index requirements of the target civilian vehicle, and select theoptimal power matching Program. After comparing the simulation data with the prototype testdata, the results are basically the same, which provides a theoretical basis for the optimizationof the power system of military-to-civilian vehicles.

Key words: Military To Civilian; Motion Transfer System; Match Optimization

軍用越野車具備較強的動力性,可在沙漠、高原、雪地等惡劣環境下工作,但因其高的燃油消耗及排放,無法滿足民用法規要求,很難應用到民用市場。文章以某型軍用越野車為基礎,通過對GB/T 27840-2011《重型商用車燃料消耗量測量方法》中的模擬計算法進行解讀,利用CRUISE仿真軟件搭建C-WTVC工況模擬計算整車模型,然后對發動機、變速器、主減速器等重要總成進行多種匹配方案的計算分析,選擇最優動力性、經濟性方案,應用到民用車輛開發,提高了仿真效率,縮短了整車開發周期。

1 技術方案

為實現某型軍用越野車快速轉民用的目的,需首要解決軍用越野車高燃油消耗和排放問題。雖然整車輕量化是降低油耗及排放的重要舉措,但采用新型輕質材料和結構優化將涉及到模具修改,需較長的設計周期,付出的代價要高于減小車輛整備質量對油耗的影響[2]。汽車行駛過程中,動力的產生及傳遞過程可視為動力傳動系統與外部負荷、道路條件所反映的行駛要求之間的相互關系。因此,在外部負荷及道路條件相同的情況下,對動力傳動系統進行匹配優化是解決油耗及排放問題的有效方式。

整車動力傳動系統匹配通常先確定發動機,然后合理匹配傳動系參數,達到性能優化的目的。針對車輛高油耗及排放問題,相比原動力傳動系統匹配方案,發動機選型重點為動力性能不降低的前提下,具備更好的燃油經濟性和低排放性能。傳動系參數主要包括變速器速比、主減速器速比,從經濟性考慮,在保證車輛爬坡性能及加速性能的前提下,希望變速器低擋速比及主減速比盡可能小,這樣可以保證車輛在相同行駛速度下,發動機的后備功率較小,負荷率高,使發動機更多時間工作在經濟區域內。

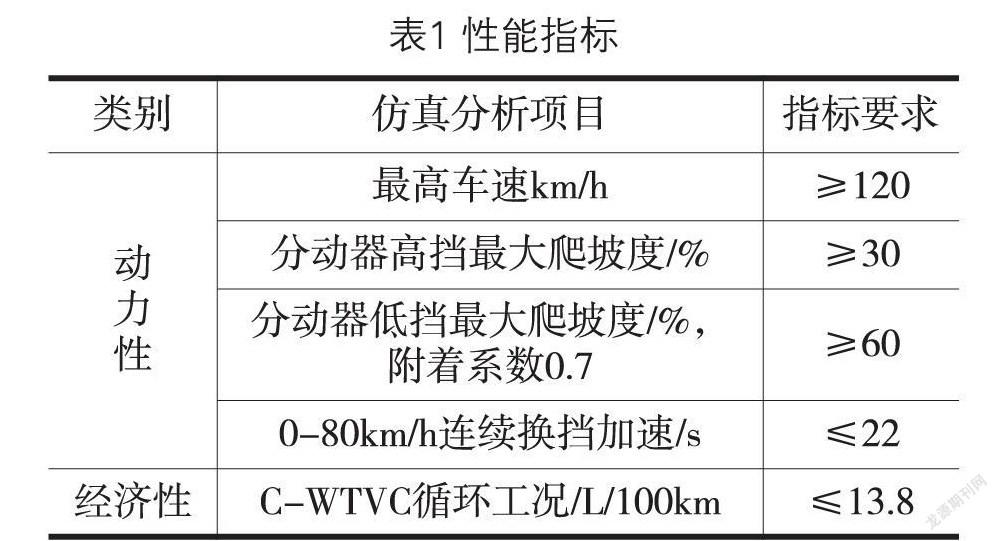

2 車輛性能指標及主要參數

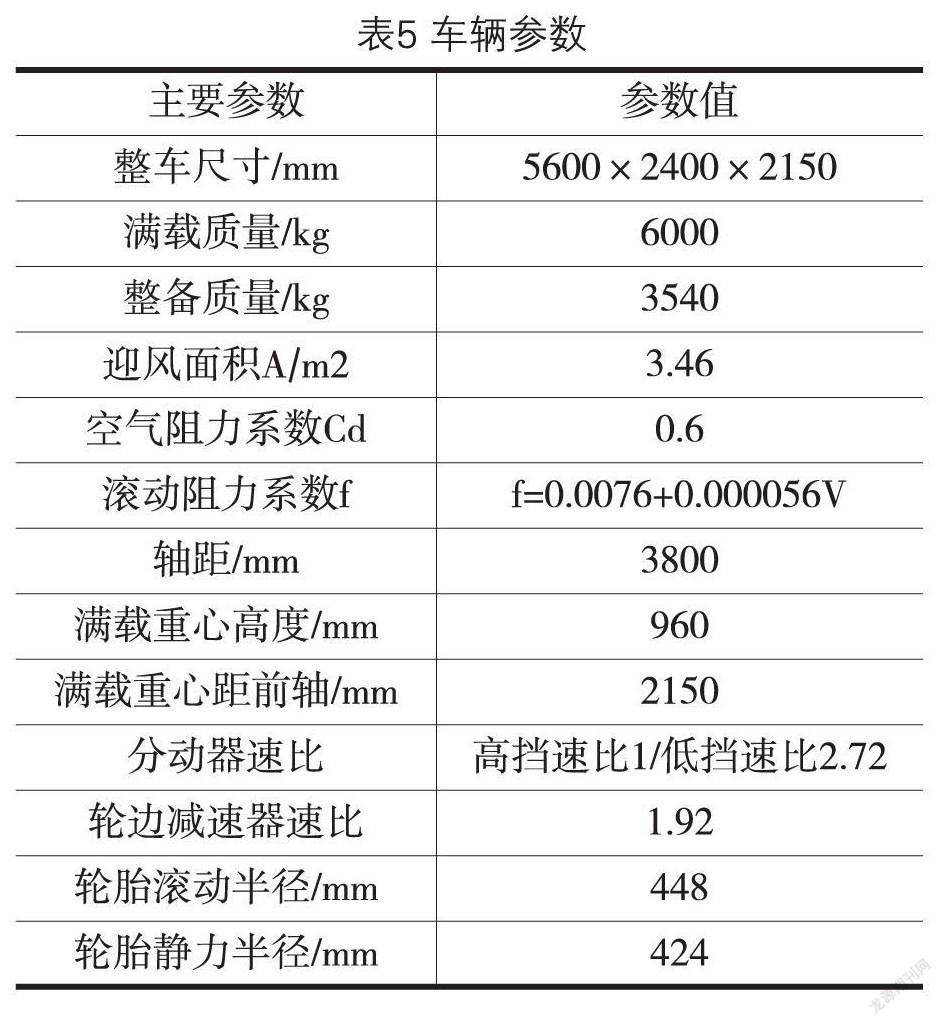

車輛性能指標根據市場需求及某型軍用越野車性能指標進行綜合評估后確定,見下表1。發動機、變速器、主減速器進行重新選型,其余參數與基礎車型一致。

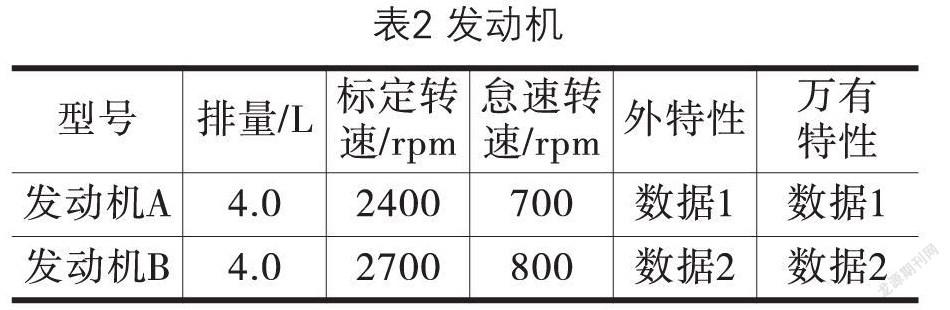

其中,發動機選用兩款4.OL直列四缸增壓柴油發動機,滿足GB 17691的6b階段排放法規要求,具體參數如下下表2:

變速器選用兩款機械式手動五擋變速器,具體參數如表3。

3 整車CRUISE仿真模型建立

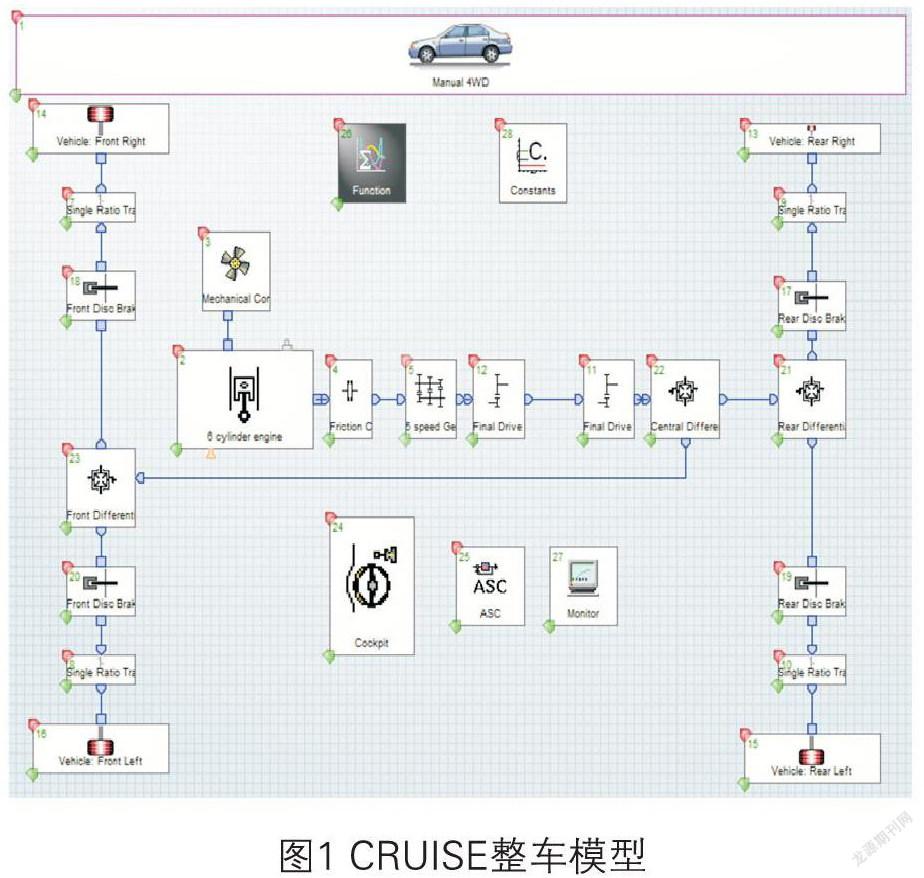

根據整車布置方案搭建CRUISE仿真模型,主要包括Vehicles、Engine、Mechanical Consumer、Clutches、 GearsBox、Single Ratio Transmission、Differential、 Brake、 Wheel、Monitor、Cockpit、Function、 Constants等模塊。其中,用機械耗能部件( Mechanical Consumer)來模擬冷卻風扇,用函數部件( Function)來編寫換擋策略程序,用常量部件( Constants)來輸入換擋策略所用常量,各模塊用機械連接和總數據連接,模型如下圖1:

3.1 C-WTVC特征里程分配

CB/T 27840-2011中將重型商用車分成了5種類型,分別為:半掛牽引車、自卸汽車、貨車(不含自卸汽車)、城市客車和客車(不含城市客車),各車型對應的C -WTVC工況市區、公路和高速部分的特征里程分配系數不同,見下表6。

CB/T 27840-2011規定重型商用車燃料消耗量試驗采用C-WTVC工況進行,C-WTVC工況共1800s,其中0-900s為市區循環部分,900-1368s為公路循環部分,1368-1800s為高速循環部分,循環曲線如下圖2:

綜合燃油消耗量的計算是根據各部分特征里程分配比例,由下公式加權計算得到:

FC綜合=FC市區×D市區+FC公路×D公路+FC高速×D高速

FC合:一個完整的C-WTVC循環的綜合燃料消耗量,L/lOOkm;

FC市區:市區部分平均燃料消耗量,L/lOOkm;

FC公路:公路部分平均燃料消耗量,L/lOOkm;

FC:高速部分平均公路燃料消耗量,I/lOOkm;

D市區:市區里程分配比例系數,o;

D公路:公路里程分配比例系數,o;

D高速:高速公路里程分配比例系數,%。

特征里程分配比例在CRUISE軟件Cycle Run任務中的Weighting Factor進行設定。本文所述車型為貨車,滿載重量6000kg,對應的特征里程重量區間為5500

3.2 C-WTVC工況換擋策略實現

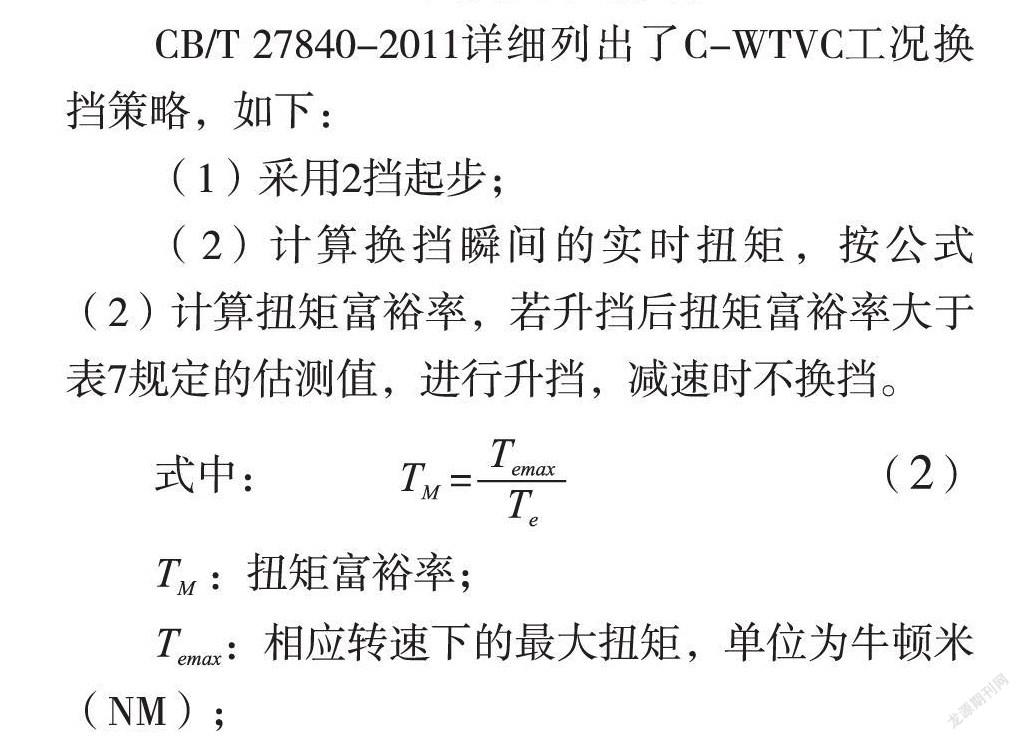

CB/T 27840-2011詳細列出了C-WTVC工況換擋策略,如下:

(1)采用2擋起步;

(2)計算換擋瞬間的實時扭矩,按公式(2)計算扭矩富裕率,若升擋后扭矩富裕率大于表7規定的估測值,進行升擋,減速時不換擋。

(2)

式中:TM=

(2)

TM:扭矩富裕率;

Temax:相應轉速下的最大扭矩,單位為牛頓米( NM);

Te:實時扭矩,單位為牛頓米( NM)。

考慮車輛實際換擋要求,對國標定義的換擋策略進行補充:

(3)車輛在加速行駛時,每個擋位都有對應的最小車速,只有當前車速大于升擋后擋位最小車速時,才能進行升擋。

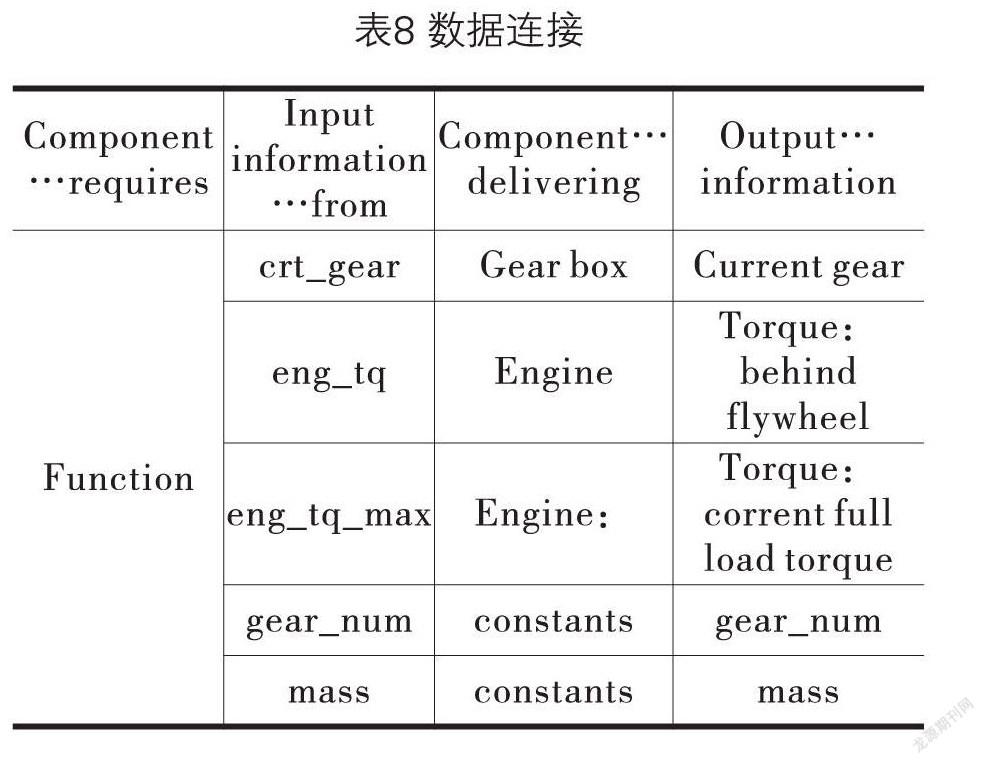

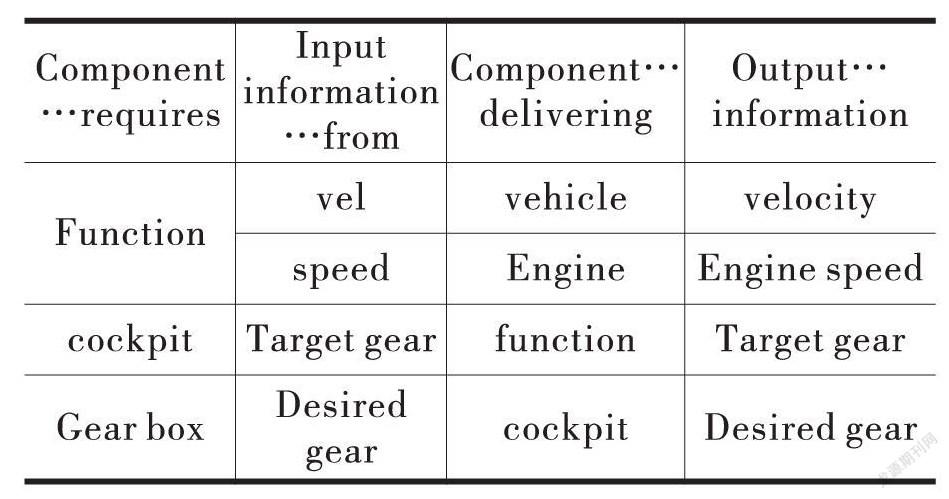

根據以上3條換擋策略,利用CRUSIE中Function模塊編寫程序實現換擋,換擋程序與變速器速比有關,變速器A、B方案換擋程序不同,如下。

變速器A換擋程序a:

/*Target Gear*/

double tag gear;

double mass;

double gear_num;

double eng_tq;

double eng_tq_max;

double crt_gear;

double vel:

double speed;

double Tm_limit;

double Tm;

double speed_next_gear;

double eng_tq_max2;

mass=a[0];

gear_num=a[l];

eng_tq=a[2];

eng_tq_max=a[3];

crt_gear=a[5];

vel=a[4];

speed=a[6];

/*Set Tm_limit&Target Gear According to CurrentGear****/

if(mass>=14000 && crt_gear==2) Tm_limit=1.7;

if(mass>=14000 && crt_gear==3) Tm_limit=1.4;

if(mass>=14000 && crt_gear >=4) Tm_limit=l.0;

if(mass<14000 && crt_gear==2) Tm_limit=2.1;

if(mass<14000 && crLgear==3) Tm_limit=1.4;

if(mass<14000 && crt_gear >=4) Tm_limit=l.1;

/****Calculate Tm ****/

if(crt_gear==2)

speed_next_gear=speed/2.033* 1.3 19;

if(crt_gear==3) speed_next_gear=speed/1.3 19* 1;

if(crt_gear==4)

speed_next_gear=speed/ 1*0.69 1 :

if(speed_next_gear>=ll00 && speed_next_gear<=2400) eng_tq_max2=570;

if(speed_next_gear>=1000 && speed_next_gear<1100) eng_tq_max2=520;

if(speed_nexLgear>=900 && speed_next_gear<1000) eng_tq_max2=440;

if(speed_next_gear< 900) eng_tq_max2=400;

if(crt_gear==2) Tm=eng_tq_max2/ eng_tq/2.033*1.319;

if(crt_gear==3) Tm=eng_tq_max2/eng_tq/ I .3 19* 1;

if(crt_gear= =4) Tm=eng_tq_max2/eng_tq/ 1*0.69 1;

if(crt_gear==5) Tm=eng_tq_max/eng_tq;

/**Set Target Gear According to Tm*****/

if(crt_gear==2 && Tm>=Tm_limit && vel>=18)tag_gear=3;

if(crt_gear==3 && Tm>=Tm_limit && vel>=25)tag_gear=4;

if(crt_gear==4 && Tm>=Tm_limit && vel>=40)tag_gear=5;

if(tag_gear>=gear_num) tag_gear=gear_num;

if(Tm<=Tm_limit ) tag_gear=crt_gear ;

if( vel>7 && vel12) tag_gear=2;

if( vel<=7) tag_gear=l;

y[O]=tag_gear;

y[2]=speed_next_gear;

y[3]=eng_tq_max2;

變速器B換擋策略b :

/*Target Gear*/

double tag_gear;

double mass;

double gear_num;

double eng_tq;

double eng_tq_max;

double crt_gear;

double vel;

double speed;

double Tm_limit;

double Tm;

double speed_next_gear;

double eng_tq_max2;

mass=a[0];

gear_num=a[l];

eng_tq=a[2];

eng_tq_max=a[3];

crt_gear=a[5];

vel=a[4];

speed=a[6];

/*Set Tm_limit&Target Gear According to CurrentGear****l

if(mass>=14000 && crt_gear==2) Tm_limit=l.7;

if(mass>=14000 && crt_gear==3) Tm_limit=1.4;

if(mass>=14000 && crt_gear >=4) Tm_limit=l.0;

if(mass<14000 && crt_gear==2) Tm_limit=2. 1;

if(mass<14000 && crt_gear==3) Tm_limit=1.4;

if(mass<14000 && crt_gear >=4) Tm_limit=l.1;

/****Calculate Tm****/

if(crt_gear==2) speed_next_gear=speed/2.055*1.519;

if(crt_gear==3) speed_next_gear=speed/1.5 19* 1;

if(crt_gear==4) speed_next_gear=speed/1*0.691;

if(speed_next_gear>=ll00 && speed_next_gear<=2400) eng_tq_max2=570;

if(speed_next_gear>=1000 && speed_next_gear<1100) eng_tq_max2=520;

if(speed_next_gear>=900 && speed_next_gear<1000) eng_tq_max2=440;

if(speed_next_gear< 900) eng_tq_max2=400;

if(crt_gear==2) Tm=eng_tq_max2/eng_tq/2.055*1.519;

if(crt_gear==3) Tm=eng_tq_max2/eng_tq/ I .5 1 9* I ;

if(crt_gear==4) Tm=eng_tq_max2/eng_tq/ 1*0.691 ;

if(crt_gear==5) Tm=eng_tq_max/eng_tq;

/**Set Target Gear According to Tm*****/

if(crt_gear==2 && Tm>=Tm_limit && vel>=17)tag_gear=3;

if(crt_gear==3 && Tm>=Tm_limit && vel>=25)tag_gear=4;

if(crt_gear==4 && Tm>=Tm_limit && vel>=36)tag_gear=5 ;

if(tag_gear>=gear_num) tag_gear=gear_num;

if(Tm<=Tm_limit ) tag_gear=crt_gear ;

if( vel>5 && vel_12) tag_gear=2;

if( vel<=5) tag_gear=l;

y[O]=tag_gear;

y[2]=speed_next_gear;

y[3]=eng_tq_max2;

4 整車動力匹配分析

4.1整車動力傳動匹配方案

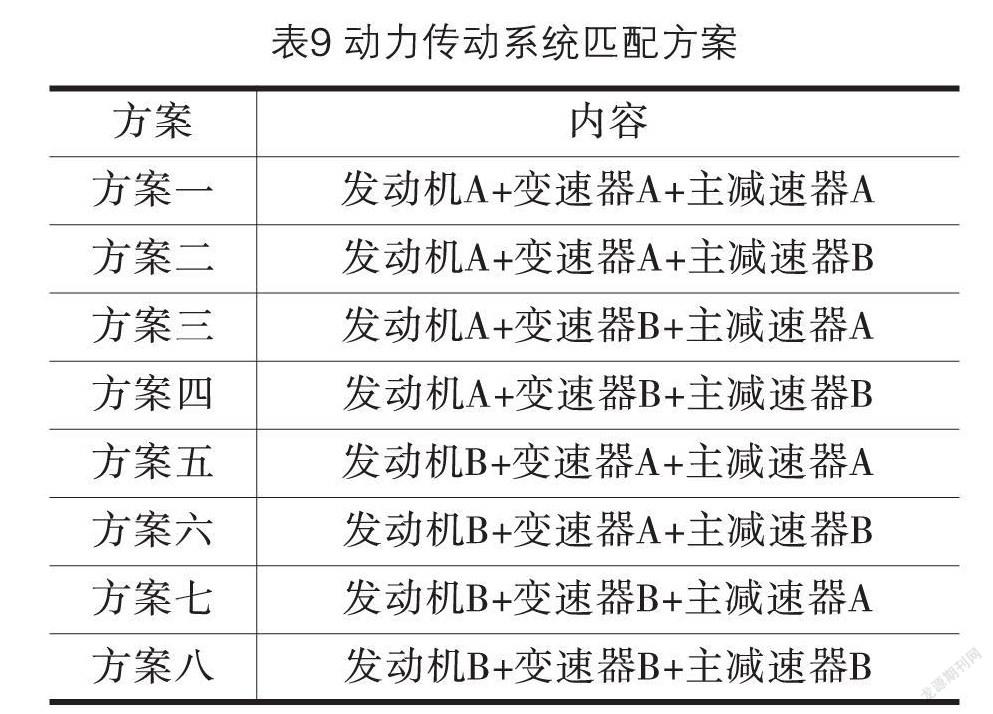

整車動力傳動匹配方案見下表9:

4.2整車動力性經濟性仿真分析

利用CRUISE對八種方案進行仿真計算,計算結果見下表10。

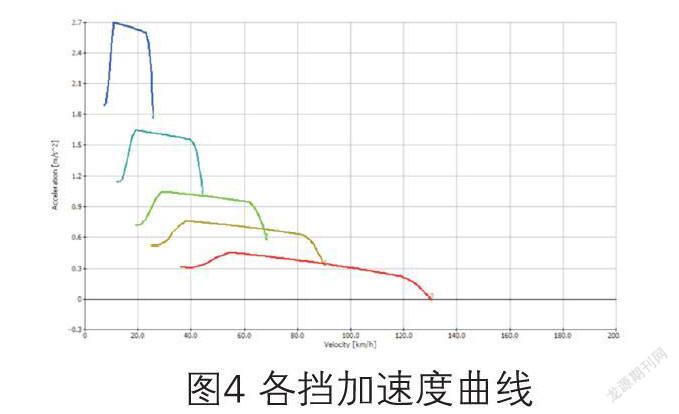

根據8種動力傳動系統匹配方案的仿真分析結果,方案5-8的動力性滿足指標要求,但燃油經濟性普遍較差,方案1-4動力性、燃油經濟性均滿足要求,故選用發動機A方案;方案1相比方案2、方案3相比方案4動力性和經濟性略好,故選用主減速器A方案;方案1與方案3相比,其最高車速與方案3相同,高擋爬坡能力小于方案3,但加速性能及燃油經濟性略好于方案3,低擋位爬坡性能也滿足要求,總體考慮,方案1為最優配置。

4.3整車最優動力傳動配置計算

根據整車動力傳動系統匹配分析結果,選擇方案1進行仿真分析,在仿真任務中,選擇C-WTVC循環行駛工況、等速行駛工況、加速行駛工況、爬坡工況。

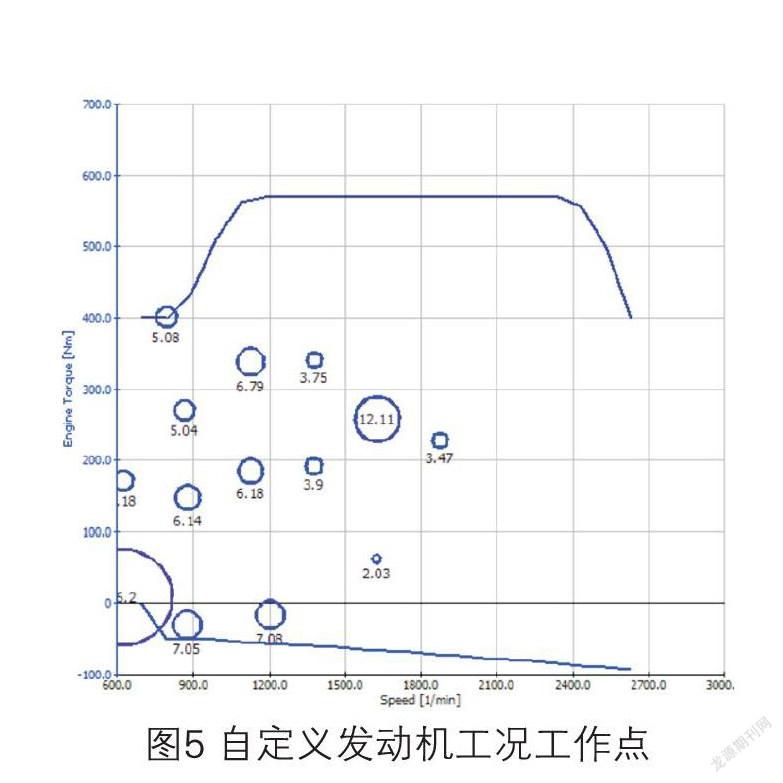

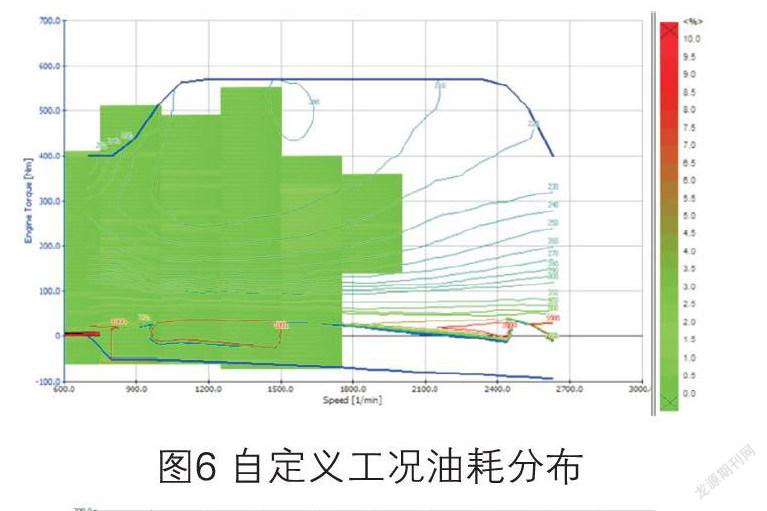

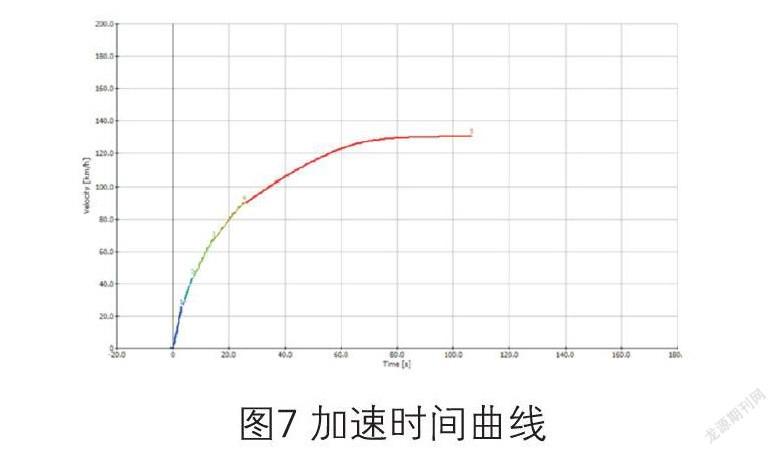

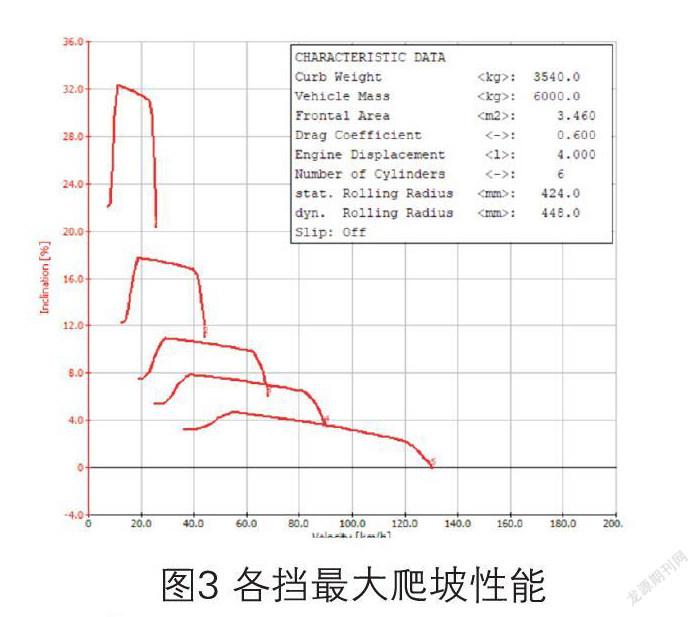

該車的各擋最大爬坡性能、加速性能、自定義發動機工況工作點分布、自定義工況油耗分布、加速時間曲線分別見圖3、圖4、圖5、圖6、圖7。

4.4仿真結果與試驗結果對比

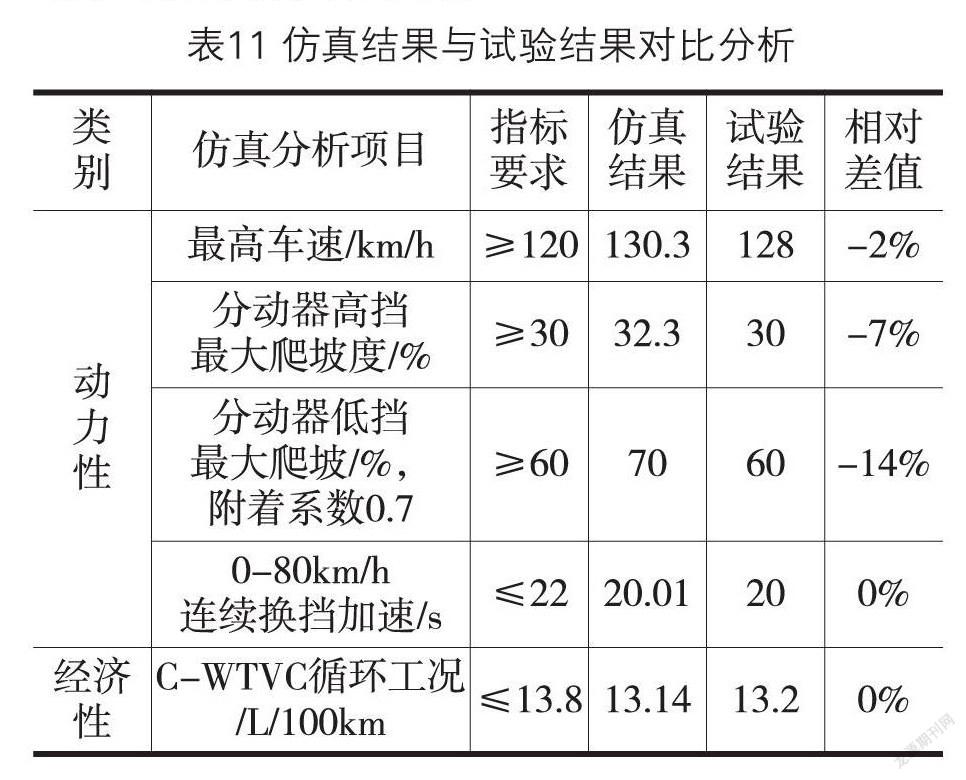

整車動力性、燃油經濟性的仿真結果與試驗結果對比分析,見下表:

從整車動力性、經濟性仿真分析結果與試驗接過來對比表可以看出,仿真結果與試驗結果相近,均滿足設計要求,因分動器高、低擋爬坡性能測試環境為30%、60%坡度實測,故從數值上差異較大,實際爬坡能力與仿真值差異不大。

5 結論

文章以某型軍用越野車為基礎,利用CRUISE軟件搭建了符合燃油消耗國標要求的仿真模型,通過對主要動力總成進行優化匹配,在滿足整車動力性的前提下,選出最優的動力性、經濟性方案。最后將試驗結果與仿真結果進行對比分析,結果基本吻合,為以后軍轉民用的相關車型動力匹配提供了理論依據。

參考文獻:

[1]余志生.汽車理論.第5版[M].機械工業出版社,2009.

[2]王鐵,武玉維,李萍鋒,等.重型載貨汽車動力傳動系統參數優化匹配[J].汽車技術,2010( 09):33-37.

[3]高軍.基于Cruise軟件C-WTVC循環油耗計算[J].汽車實用技術,2018,000( 002):136-138.

[4]胡耀華,基于Cruise軟件的重型商用車循環工況法燃油消耗仿真[C]//中國內燃機學會.中國內燃機學會,2014.

[5]孫國慶,孟建軍,葉建偉,等.基于Cruise的越野車動力匹配技術研究[J]汽車科技,2018,267(05):43-47.

專家推薦語

李少華

東風商用車技術中心動力總成部

傳動系統總工程師 研究員高級工程師

文章利用CRUISE對八種方案,不同發動機+不同變速器速比+不同驅動橋速比,進行仿真計算。并同時考慮C-WTVC循環行駛工況、等速行駛工況、加速行駛工況、爬坡工況。在滿足整車動力性的前提下,可選出最優的動力性、經濟性方案。文章對整車動力鏈匹配分析有一定參考作用。