某商用車制動系統優化分析及測試

沈亮 蘇樂樂 馬鑫杰

沈亮

畢業于太原理工大學,研究生學歷,中級工程師職稱,現就職于中國重汽集團濟南特種車公司(技術中心),主要從事整車底盤分系統產品研發及新技術應用。已發表論文《基于CREO的4×4重型汽車Top-down設計方法》發明第一作者的實用新型專利3篇。

摘要:制動性能的優劣直接決定著車輛的操控及駕駛安全。本文通過優化制動系統的反應時間,利用VBOX設備記錄對比分析數據。結果表明,合理的儲氣筒容積、管徑大小、后橋雙繼動閥的選型布置均能有效地縮短制動距離,提高車輛安全性。其研究成果為工程師指明了設計方向,利于工程實際應用。

關鍵詞:制動系統;制動距離;反應時間;儲氣筒;管徑;繼動閥

中圖分類號:U463.5 文獻標識碼:A 文章編號:1005-2550( 2021) 06-0028-04

Optimization Analysis And Testing Of A Commercial Vehicle

Brake System

SHEN Liang, SU Le-Ie, MA Xin-jie(China National Heavy Duty Truck Group Jinan Special Vehicle Co., Ltd. Jinan 25000, China)

Abstract: The pros and cons of braking performance directly determines the handlingand driving safety of the vehicle. In this paper, by optimizing the reaction time of the brakingsystem, the VBOX equipment is used to record comparative analysis data. The results showthat reasonable air reservoir volume, pipe diameter, and rear axle double relay valve selectionand arrangement can effectively shorten the braking distance and improve vehicle safety. Theresearch results point out the design direction for the engineer, which is conducive to thepractical application of the project.

Key Words: Braking System; Braking Distance; Reaction Time; Air Reservoir; PipeDiameter; Relay Valve

目前,國內外商用車的制動系統仍以氣壓制動方式為主,氣制動系統主要由空壓機、儲能裝置、閥類、管路及制動器組成,其制動過程分為四個階段:一是反應階段,駕駛員從發現危險到決定緊急制動,同時將腳移到制動踏板的過程;二是制動力增加階段,制動力從零增加到實現汽車最大減速度的過程;三是制動力持續階段,車輛達到最大減速度后,恒減速至停車的過程。四是釋放制動力階段,即駕駛員松開制動踏板直到制動力完全消除的過程。本文旨在某4x2車型上探究氣制動系統某些組件的布置或選型對上述制動過程第二階段的影響趨勢并加以試驗驗證。

1 試驗儀器設備

本次試驗用到的是英國RACELOGIC公司生產的一套汽車性能測試系統(型號:VBOX 3i),包含:VBOX 3i、雪茄點煙器適配器、GPS磁性天線、制動踏板觸發器、4通道頻率輸入模塊和氣壓傳感器等。

2 影響因素分析

影響氣制動系統的因素[1]有很多,在此,本文列舉出儲氣筒容積、管徑大小、后橋雙繼動閥布置進行分析試驗。

2.1 試驗車原始實驗數據

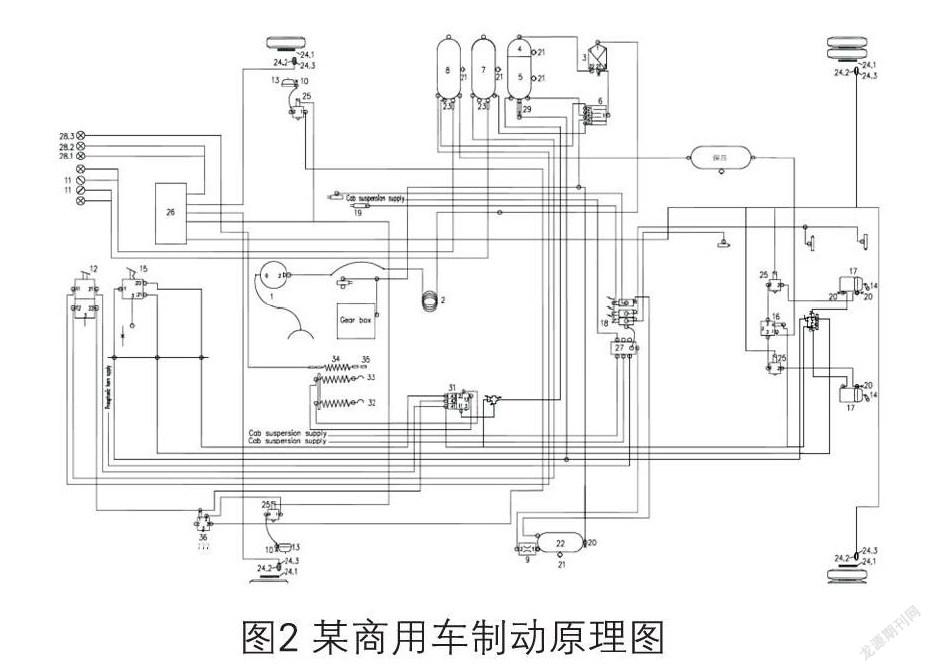

為分析各因素的影響效果,我們選取了某4×2二類底盤商用車進行試驗研究,其制動原理圖如圖2所示。由圖可知:后橋行車制動回路用儲氣筒為40L+30L,后橋行車制動回路采用一個繼動閥實現快放快充,其繼動閥的控制回路采用Φ8xl的聚酰胺管。

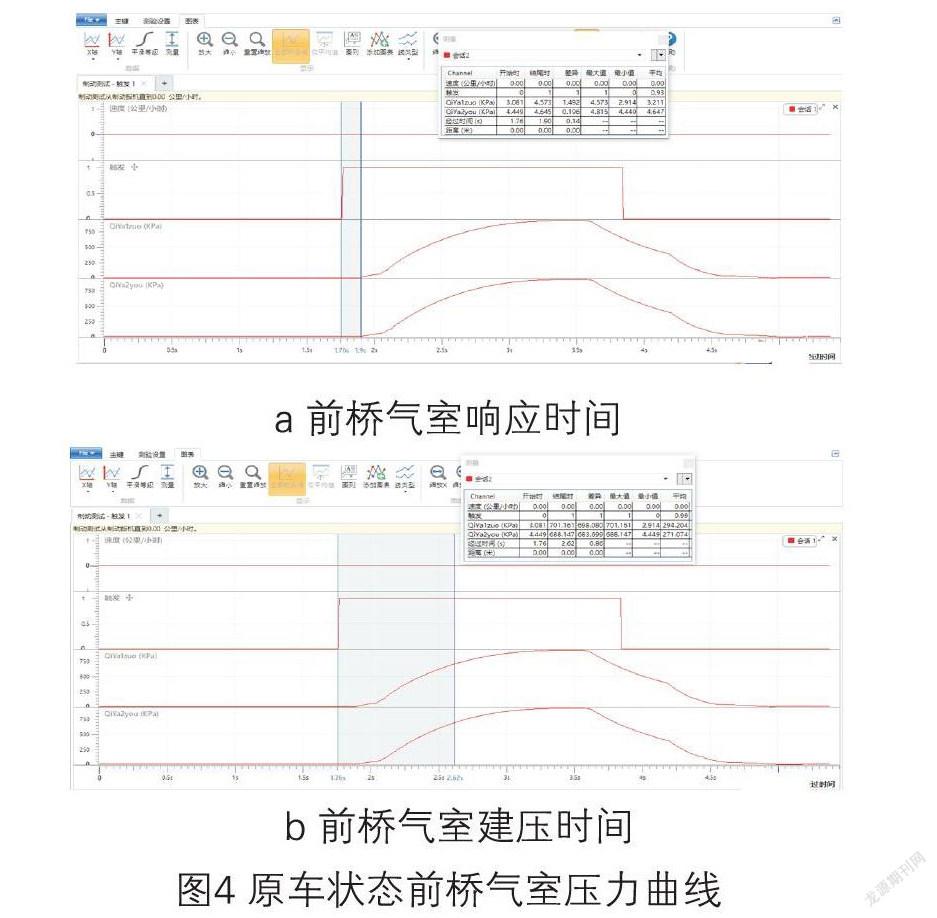

根據國家標準GB 12676《汽車制動系統結構、性能和試驗方法》之規定:汽車制動反應時間是指對于安裝氣壓(包括液壓)制動裝置的車輛,在0.2s內急踩制動時,從制動踏板動作起至最不利的制動氣室壓力達到其穩態值的75%時所經歷的時間不得超過0.6s[2]。故我們采集記錄前后氣室響應時間及壓力達到其穩態值(試驗車制動系統穩壓ImPa)的75%時的建壓時間。

試驗數據顯示:后橋氣室響應時間0.29s,后橋氣室建壓時間0.6s;前橋氣室響應時間0.14s,前橋建壓時間0.86s。

2.2儲氣筒容積影響分析

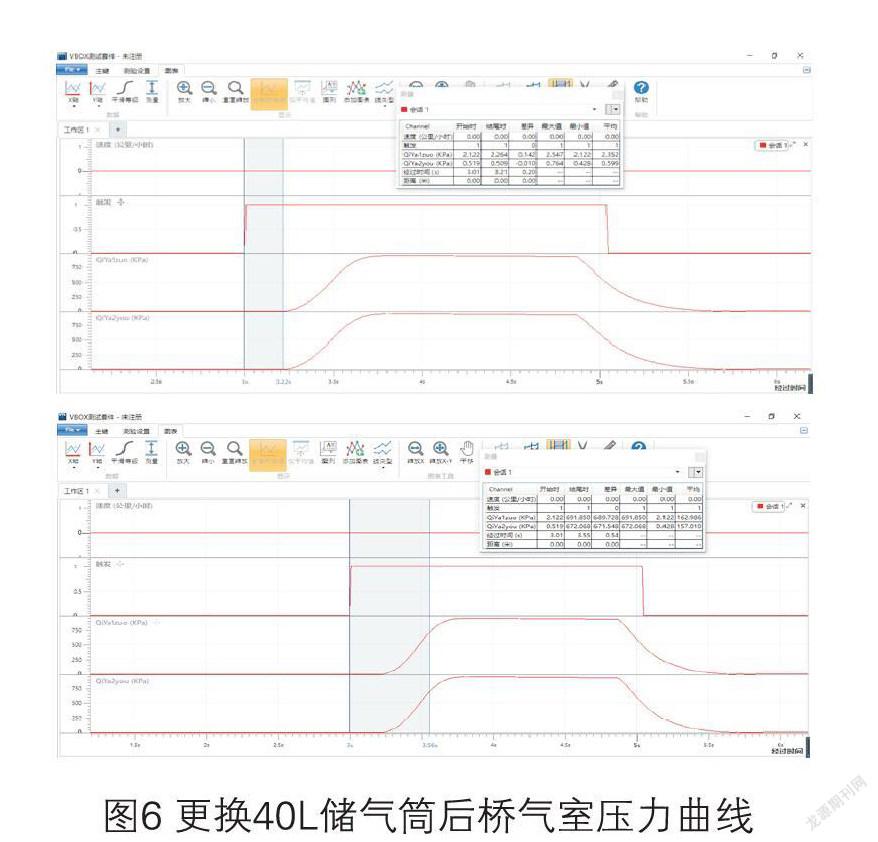

為研究不同容積的儲氣筒對制動反應的影響,試驗將后橋行車制動回路中的30L儲氣筒換成40L進行對比試驗。

試驗數據顯示:后橋氣室響應時間0.20s,后橋氣室建壓時間0.54s,相較原車響應時間縮短了0.09s,建壓時間縮短了0.06s,所以增加儲氣筒容積對縮短制動反應時間有利,但增加儲氣筒容積不利于車輛在氣壓從零開始升至起步氣壓的用時,GB7258規定:采用氣壓制動的機動車,發動機在75%的額定轉速下,4min內氣壓表的指示氣壓應從零開始升至起步氣壓[3]。故設計人員需要合理匹配。

2.3管徑大小影響分析

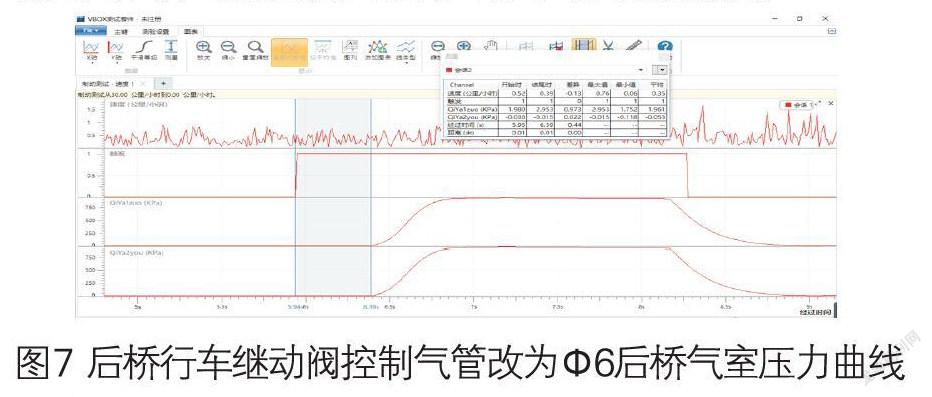

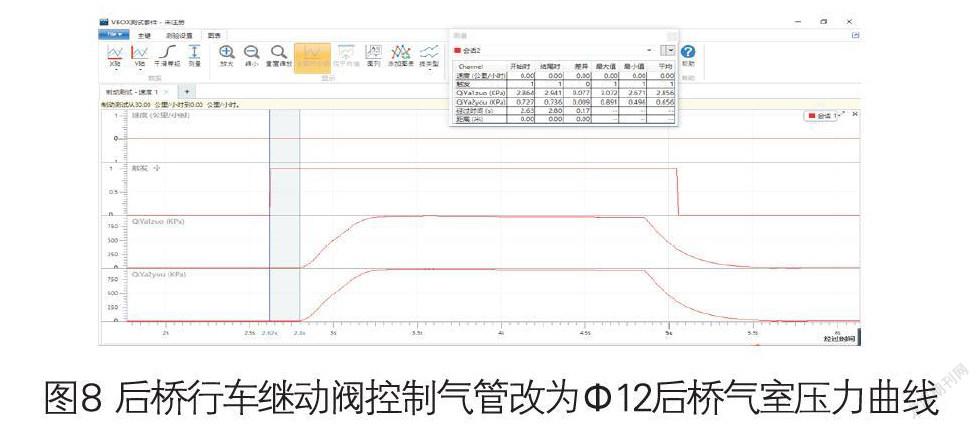

試驗車制動系統均采用(空壓機到四回路保護閥采用鋼管除外)聚酰胺管,為研究不同管徑對制動反應的影響,試驗將后橋行車繼動閥的控制氣管Ф8xl改為中6xl和Ф12×1.5進行對比試驗。因繼動閥控制管為信號管,只會影響氣室的響應時間,故數據只記錄響應時間的數據。試驗數據顯示:行車繼動閥的控制氣管為Ф6xl時,后橋氣室響應時間0.44s;行車繼動閥的控制氣管為中12×1.5時,后橋氣室響應時間0.17s。

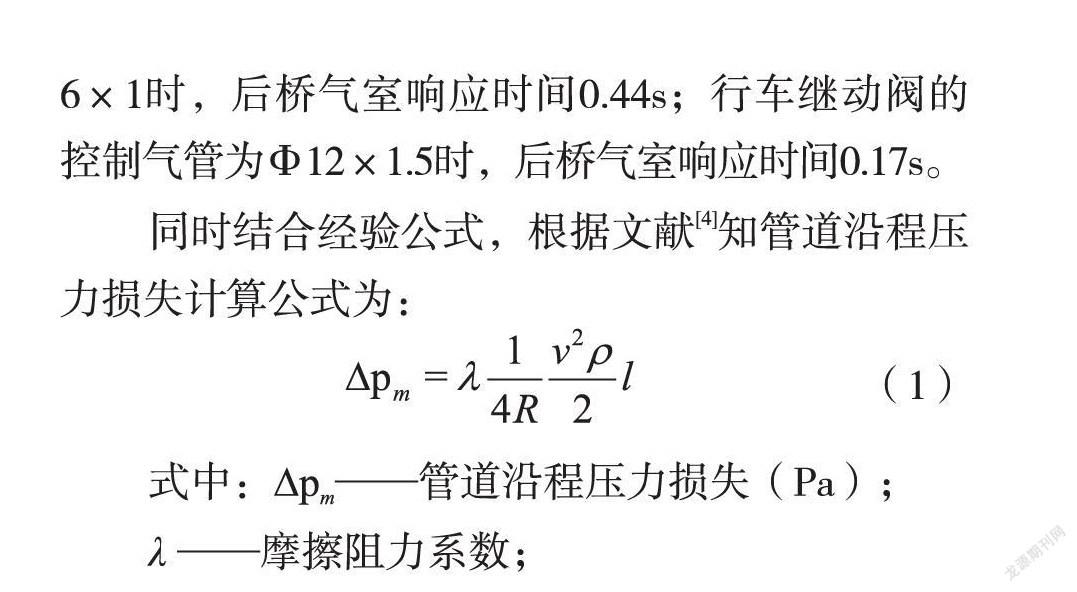

同時結合經驗公式,根據文獻[4]知管道沿程壓力損失計算公式為:

△pm =

(1)

式中:Apm——管道沿程壓力損失(Pa);

r——摩擦阻力系數;

R-管道的水力半徑(m);

v-管道內空氣平均流動速度( m/s);

p-空氣的密度(kg/m3);

t——管道長度(m)。

綜合試驗和理論:在管路壓力不變情況下,較大內徑管路的沿程壓力損失越小,即在一定范圍內能夠有更好的壓力響應特性,但管徑越大,管路容積較大,故設計人員需合理選型匹配。

2.4后橋雙繼動閥布置影響分析

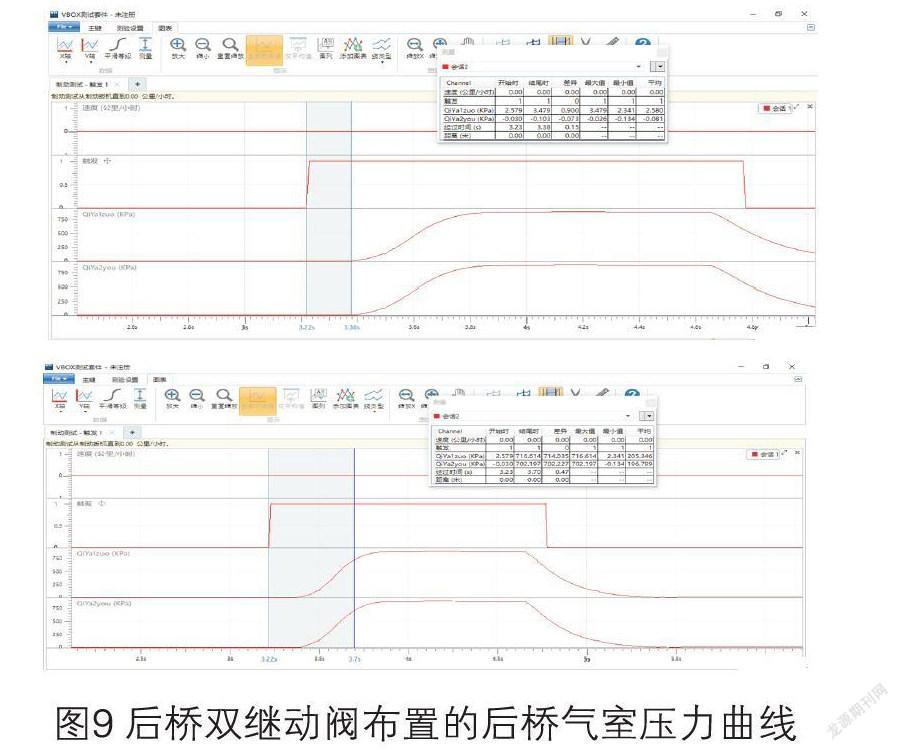

為研究后橋雙繼動閥布置[5]對制動反應的影響,試驗將后橋行車繼動閥由一個改為兩個,左右縱梁對稱布置,實現每個繼動閥只負責給單側的制動氣室充氣。

試驗數據顯示:后橋氣室響應時間0.15s,后橋氣室建壓時間0.47s,相較單繼動閥,雙繼動閥布置在響應時間縮短了0.14s,氣室建壓時間縮短了0.14s,驗證了后橋雙繼動閥布置的有效性。

綜合上述,合理的選型及布局有利于提升制動反應時間,縮短制動距離。針對試驗車,在增加行車儲氣筒容積后,制動氣室的響應時間及建壓時間均有所提升;在現有聚酰胺管管徑選型上,較大的管徑有利于氣體的流通;后橋雙繼動閥的布局加快了氣室的反應速度。

3 優化組合成果

上述列舉的三種影響因素均能影響制動系統的反應時間,根據影響趨勢,將試驗車的制動系統進行優化:后橋行車制動回路中儲氣筒換成40L、后橋行車繼動閥的控制氣管規格改為Φ12×1.5和采用后橋雙繼動閥布置。下面通過VBOX記錄儀進行試驗對比,進而更直觀地展現成果。

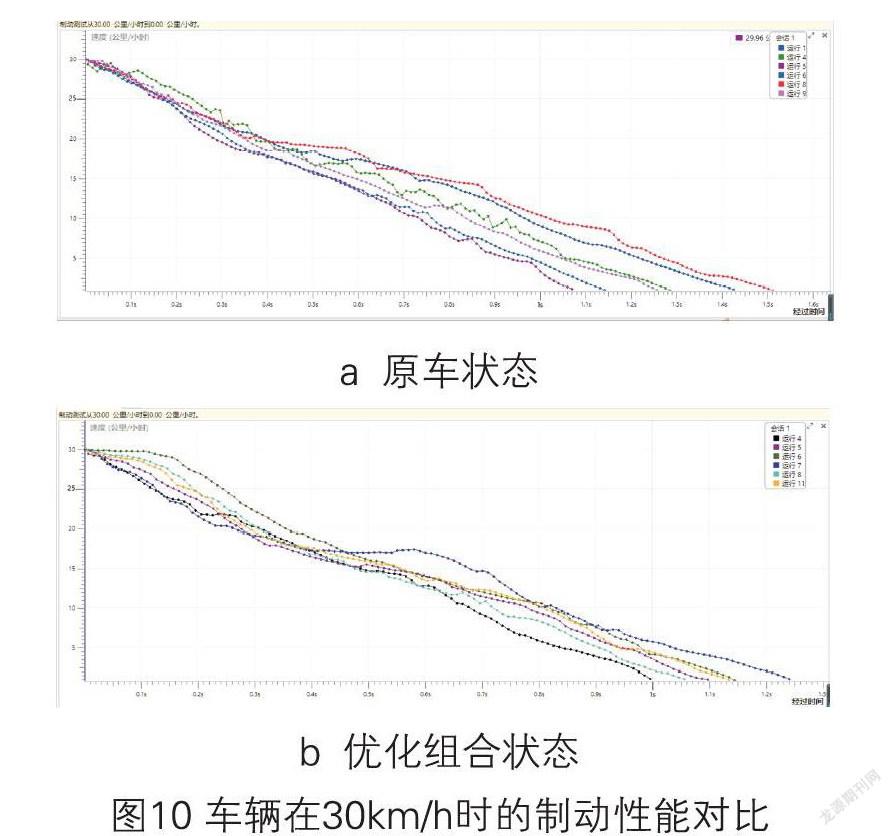

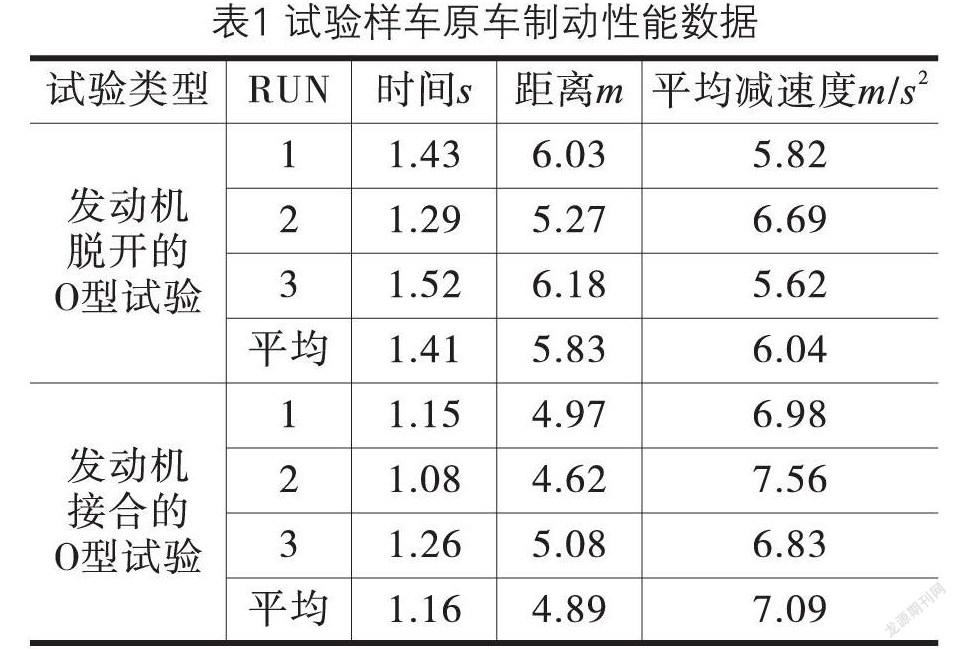

由表1和表2對比不難得出,經過優化組合后的車輛在發動機脫開的0型試驗中,制動距離上縮短了0.97m;在發動機接合的O型試驗中,制動距離上縮短了0.55m。

4 結論

本文結合大量試驗基礎研究,總結出常規氣制動布局下的優化制動反應時間的方法,歸納出上述三大影響因素的影響趨勢,即通過增大儲氣筒容積、制動管路的管徑及采用雙繼動閥的布局可提升整車的制動性能。針對現在通過電子制動系統( EBS)來縮短制動距離的方法,考慮到成本情況下,該方法對工程師在設計階段有著現實指導意義。

參考文獻:

[1]張哲,陳玉忠,董紅磊,等.制動管路尺寸對制動系統性能影響的研究[J]機械設計與制造,2018,27 (4):26-29.

[2]中國汽車技術研究中心等.GB/T 12676-2014商用車輛和掛車制動系統技術要求及試驗方法[S].北京:中國標準出版社,2014.

[3]公安部道路交通安全研究中心等.GB 7258-2017機動車運行安全技術條件[S].北京:中國標準出版社.1986.

[4]續魁昌,風機手冊[M].北京:機械工業出版社,1999:576-632.

[5]王紅星.采用雙繼動閥、雙進氣管路的行車制動裝置和車輛:中國,ZL201420408951.8[P].2014-11-19.

專家推薦語

冉清華

廈門金龍聯合汽車工業有限公司試制試驗中心

底盤設計、車型總布置專業 高級工程師

本文通過實車測試,驗證了在商用車氣壓制動系統常規布置的情況下,優化匹配儲氣筒容積、管徑,后橋采用雙繼動閥布置等三項措施,均能有效縮短制動反應時間,進而改善整車制動性能,對商用車制動系統工程應用有直觀的現實指導意義。