船用液壓微量泵內部設計研究

王斌,車芳芳,范昌勇

(1. 海裝廣州局駐重慶地區第二軍事代表室,重慶 402264;2. 中國船舶集團公司重慶液壓機電有限公司,重慶 402160)

0 引 言

本文研究一種既能廣泛應用于海下潛艇救援裝備、智能裝備、特種機器人、救援機器人等新興軍民品市場,也能滿足船舶、海洋裝備、航空航天、礦山冶金等對輸出力要求較大的傳統軍民品市場行業要求的微量泵。通過對微量泵的內部結構設計、外形及連接方式、主要零部件的結構等進行分析研究,在柱塞泵設計研究及生產經驗總結的基礎上,參考國外現有的外形及連接方式,采用插入式的圓柱狀方式,使微型柱塞泵與可編程控制器一起組成集成部件,設計提供了一種新型的微型柱塞泵。

1 國內外現狀分析

1.1 國內研發現狀

在國內,微量泵由于設計難度高、加工難度大,受加工方法、制造工藝和液壓技術落后等多方面因素的限制,對微量泵的研發較少。隨著液壓技術的不斷提升,各行業發展的推進,近年來國內也開始對微量泵逐步進行研發,其中也借鑒了一些國外相應的液壓先進技術。但是,目前國內大多數企業對微量泵的研究基本還處于起步階段,尚未掌握微量泵的關鍵技術,產品的外形連接方式、內部結構設計、主要零部件的選材等方面與國外產品相比仍有較大的差距。

1.2 國外研發現狀

國外對微量泵的研究起步較早,技術經驗豐富,生產條件成熟,試驗手段完善,為研究與開發投入了大量的人力物力,尤其德國力度克公司已開發出了自己的PB,PF,PBV 等系列產品,壓力高、轉速高、體積小、微小排量,覆蓋范圍廣。由于國外技術和工藝的壟斷,造成其產品在國內市場價格高昂。

通過對比國內外微泵研制現狀可知,國外生產的微量泵已形成標準化、系列化,產品系列多樣化,且轉速高、排量和壓力范圍廣,而國內微量泵還徘徊在中低壓、中轉速、起步階段,因此,急需開發微小排量、高壓力、高轉速的微量泵。

2 微量泵外形安裝方式分析

傳統柱塞泵采用軸端法蘭連接方式,泵體外形結構復雜,給鑄造工藝帶來較大的難度。較大的體積不僅增加了設備重量,也無法使柱塞泵用于集成的智能裝備,此類產品的體積使其在需要集成的設備和智能領域的應用大大受到了限制。

微型柱塞泵外形采用插入式的圓柱形安裝方式,微小的輸出排量,體積極小,相比人的手掌心還小,僅比拇指稍大,很大程度上改變了傳統柱塞泵體積大、無法集成的特點。微型柱塞泵高達30 MPa 的壓力使其可承受較大的負載力,高達6 000 r/min 的高轉速特性又可使它應用于航空航天、特種機器人、外骨骼、可穿戴液壓設備等空間有限且有要求輸出力大的行業,狹小空間及有限輸出功率條件下,可提供相當大的輸出力。該結構微量泵還可與伺服電機組合,組成可與可編程控制器一起使用的集成部件,在微型控制或者控制系統中作為“機械肌肉”,特別是在特種機器人如單兵作戰外骨骼系統、礦區井下救援、石油勘探、海洋調查機器人、戰斗機、高出力工具等領域可以被廣泛應用,未來還可以在醫用領域廣泛用于各類機器人關節的動力來源。

3 內部主要結構

目前,國內外柱塞泵根據其內部結構設計、油液流通方式、吸油口和壓油口的位置布置等,主要有4 種主要結構。

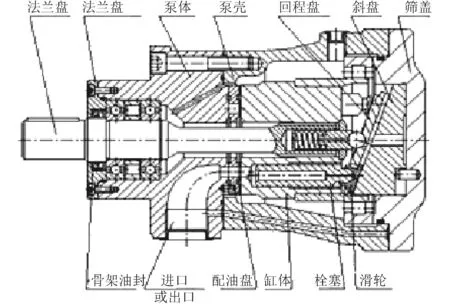

3.1 雙向可旋轉斜盤結構

此結構的泵屬于高壓低噪聲雙向柱塞泵(見圖1),油口在泵的前蓋上,前蓋有斜孔油流對軸承進行潤滑,要求有足夠的內部空間,相比微量泵體積小,要求結構緊湊的特點,此結構針對微量泵設計研究的借鑒意義不大。

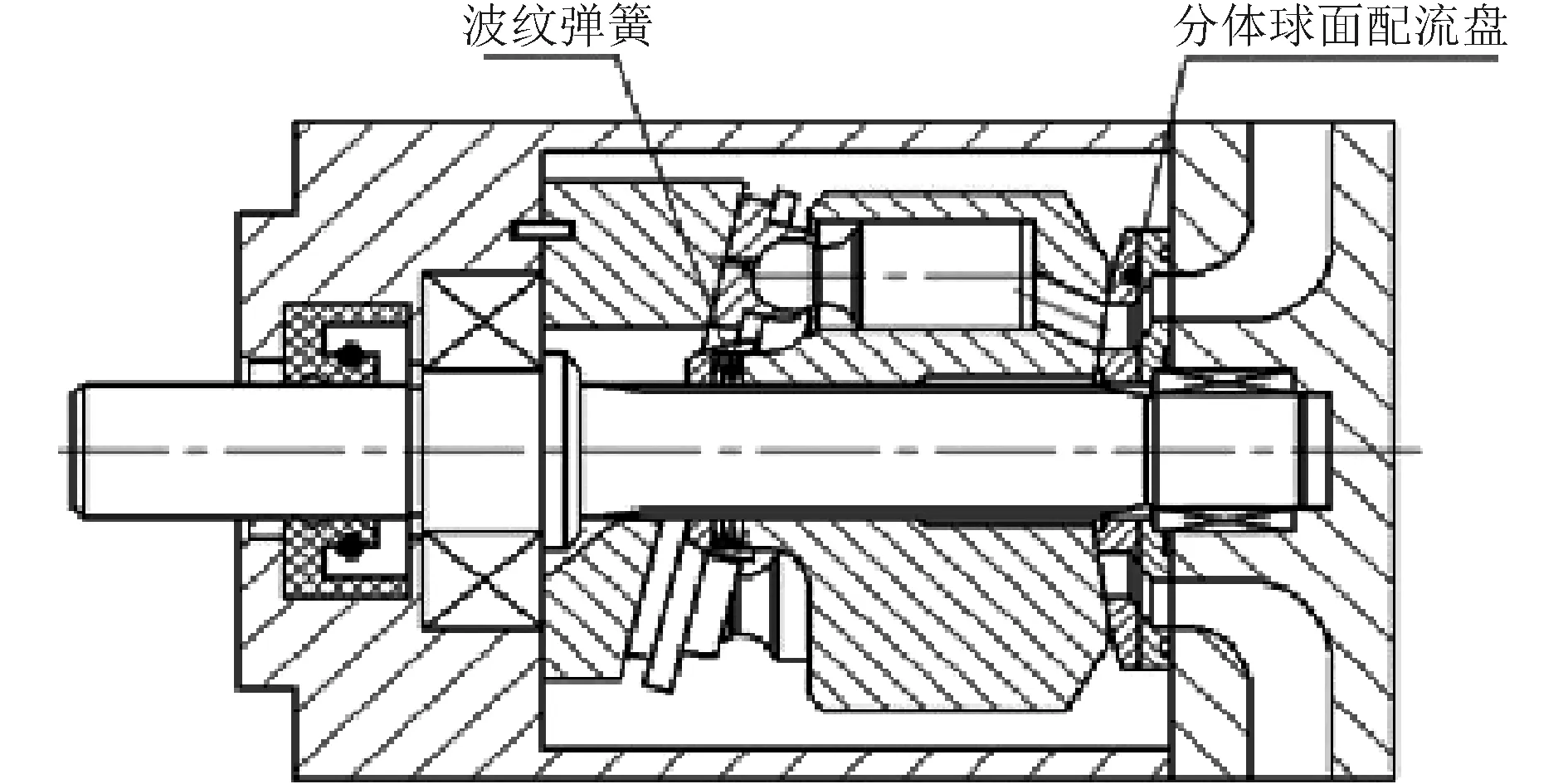

3.2 波紋彈簧預緊結構

此結構為傳統中、大型排量結構型式,只是將為缸體提供預緊力的圓柱螺旋壓縮彈簧換成波紋彈簧(見圖2)。優點是同等彈力要求下波紋彈簧所占空間更小,柱塞分度圓可以做的更小,旋轉組件徑向尺寸更小,滑動摩擦副線速度更小,PV 值更小,工作效率高,摩擦副壽命提升,同時提升了最高工作轉速,啟動制動響應更快。相比微量泵結構緊湊、體積小的特點,設計研究時可以適當借鑒中心波紋彈簧預緊的彈簧結構,在滿足空間限制要求方面對微量泵研究有一定啟發。

圖 1 雙向旋轉結構圖Fig. 1Bidirectional rotation structure diagram

圖 2 波紋彈簧結構Fig. 2Corrugated spring structure

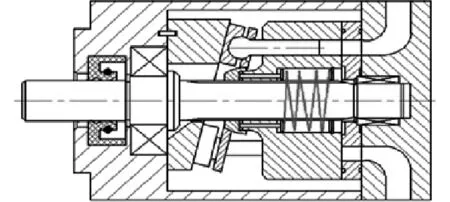

圖 3 分體配流盤結構圖Fig. 3Structure diagram of split port plate

3.3 分體配流盤結構

一般高速、高壓泵采用球面配流較多(見圖3)。此結構是將球面配流盤一分為二,兩面配流窗口交錯開,由于軸承4B 外徑影響,考慮后蓋流道壁厚,配流盤配流窗口分度圓不能太小,但此設計結構球面側窗口分度圓可以更小,封油帶直徑更小,球面R 更小,油道θ 角更大,從而使泵高速運轉缸體定心效果更好,泵的容積效率和機械效率更高,自吸能力更強,同等吸油壓力下泵的允許轉速更高。因此,相比微型泵結構緊湊、體積小的特點,該型結構的球面配流要求的分度圓較大,不適合微量泵的空間限制的要求,對微量泵的設計研究借鑒意義不大,但可以考慮設計研究微量泵時采用平面配流的方式。

3.4 雙向可旋轉斜盤結構

該型結構是給傳動軸、斜盤一體式旋轉結構增加了一個帶腰型槽可回轉定位的過渡盤,過渡盤通過圓柱環定心,再通過彈簧壓緊鋼球定位于過渡盤的卡槽內(見圖4),以達到旋轉定位的目的,實現定位功能。此結構通過用螺絲刀壓鋼球,使過渡盤旋轉180°變換吸油腰型槽的位置,以期實現泵的雙向旋轉。

圖 4 雙向旋轉斜盤結構Fig. 4Bidirectional swash plate structure

4 結構設計研究

綜合傳統柱塞泵設計研究及工藝生產的經驗,分析常規柱塞泵內外部結構型式,根據微型柱塞泵的基本功能、性能和參數要求等,在基本內部結構仍選用常規定量斜盤式柱塞泵結構的基礎上,通過深入分析研究,重新設計中心彈簧、配流盤、柱塞滑靴副、回程盤、柱塞球頭以及包球等,實現對微量泵的基本機構設計。

4.1 結構設計1

采用常規定量斜盤式柱塞泵結構。其中將傳統的圓柱螺旋彈簧改為占用更小空間的波紋彈簧,配流盤采用分體式球面配流盤,詳見圖5。其優點主要在于結構更緊湊,容積效率、機械效率高,自吸能力強,轉速更高。

4.2 結構設計2

采用常規定量斜盤式柱塞泵結構。其中缸體彈簧還是采用傳統的圓柱螺旋彈簧加支撐銷,配流盤采用平面配流,柱塞滑靴副采用分體式,不用包球,回程盤直接壓緊柱塞球頭,詳見圖6。此結構與上一結構相比,加工難度更低,但是容積效率要低一些,自吸能力差些,轉速不會太高。

圖 5 結構設計1 結構圖Fig. 5Structural designⅠ structural drawing

圖 6 結構設計2 結構圖Fig. 6Structural designⅡ structural drawing

4.3 結構設計3

外形采用國外力度克圓外形,內部結構采用傳統柱塞泵結構,球面配流,缸體預緊采用圓柱螺旋壓縮彈簧,吸油采用配流盤一側配流窗口銑缺口,直接從殼體吸油,或者采用通過斜盤銑腰型槽,直接從殼體吸油。

缺點是采用力度克圓外形,后蓋用螺紋與殼體連接,配流盤旋轉方向無法定位,無法正確配流,殼體吸油,要在殼體外部焊接油口連接吸油管,外形不美觀。

4.4 結構設計4

后蓋采用方法蘭與殼體連接連接,內部結構采用傳統柱塞泵結構,球面配流,缸體預緊采用圓柱螺旋壓縮彈簧,吸、排油采用配流盤配流,進出油口都布置在后蓋端面上,外形美觀。

圖 7 結構設計3 結構圖Fig. 7Structural design Ⅲ structural drawing

圖 8 結構設計4 結構圖Fig. 8Structural design Ⅳ structural drawing

4.5 確定方案

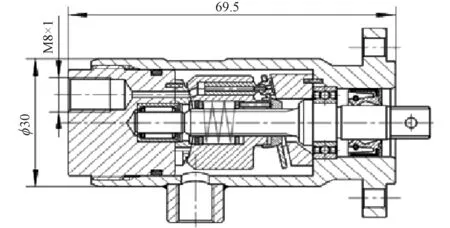

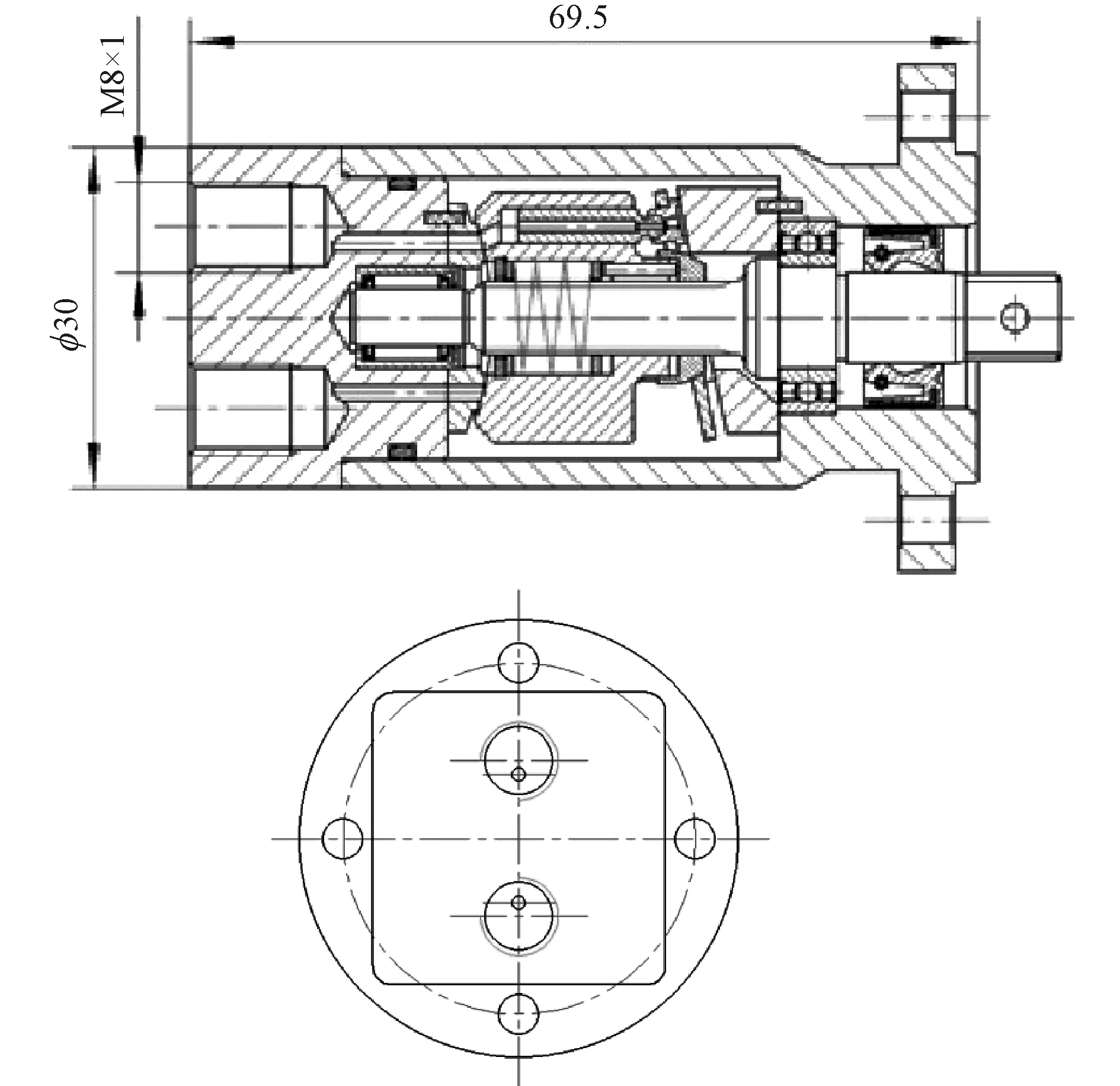

1)微型柱塞泵結構組成

該微型柱塞泵主要由傳動軸(1)、泵體(2)、斜盤(3)、回程機構(4,5)、波形彈簧(6)、柱塞(7)、滑靴、缸體(8)、配流盤(9)、壓蓋(10)、沖壓外圈滾針軸承、微小型深溝球軸承以及密封件組成,詳見圖9。

圖 9 最終確定方案Fig. 9Finally determine the scheme

2)微量泵的工作原理

傳動軸帶動缸體旋轉,使均勻分布在缸體上的柱塞繞傳動軸轉動。每個柱塞端部都有滑靴,通過中心波形彈簧(6),回程機構(4,5)將滑靴壓在與軸線成一定傾斜角度的斜盤上,同時將缸體另一端面壓在配流盤上,當缸體旋轉時,柱塞即做往復運動,通過配流盤上的吸油窗口和壓油窗口口完成泵的吸油和壓油動作。

3)主要特點

①前端采用微小型深溝球軸承(16)承受來自軸端的徑向力,該軸承有高轉速、低摩擦力矩、低振動、低噪聲的特點,但該結構微量泵不能承受向內的較大的軸向推力。后端采用沖壓外圈滾針軸承(13)支撐;

②彈簧采用一個中心波形彈簧,占用空間更少;用中心波形彈簧進行預壓緊,用彈簧力托住回程盤,使吸油過程中的柱塞都能逐漸從柱塞腔中提伸出,平穩完成吸油工作;

③傳動軸與缸體采取花鍵傳動將液壓力轉換為機械力;在缸體高速運行時,其花鍵部位承受著巨大的扭矩和沖擊,傳遞力矩的缸體的平穩性將直接影響到支撐平面,即配油面的磨損,以及整個泵的運行效率和噪聲等。為了消除花鍵傳動的傳遞應力,以及花鍵傳動的間隙,傳動軸在軸向方向可進行微小幅度的浮動,因此,配流盤和斜盤的穩定性更加凸顯。

5 結 語

本文通過對傳統柱塞泵內部主要結構、外形安裝及連接形式的研究分析,綜合國內外柱塞泵、微型柱塞泵的特點和性能,通過多方案比優,研究確定了微量泵的主要內部、外部結構和連接安裝方式。該產品可廣泛應用于救援機器人、智能裝備、特種機器人、海下潛艇救援裝備等新興市場,也能滿足航空航天、船舶、海洋裝備、礦山冶金等對輸出力要求較大的傳統行業。而且,以微型柱塞泵為核心,可逐步拓展到微型液壓單元、微型液壓系統等智能型集成系統。