聚氨酯固化道床施工儲料系統研究

張銳,高春雷,何國華

(中國鐵道科學研究院集團有限公司鐵道建筑研究所,北京100081)

聚氨酯固化道床是在已達到穩定的新鋪碎石道床內灌注液態的聚氨酯材料,經膨化固結后形成一個彈性整體結構,是一種不同于有砟道床和無砟道床的新型道床結構。由于擠入道砟顆粒之間的聚氨酯具有彈性,將道砟顆粒柔性聯結成為一個整體,受力后產生可恢復的擠壓彈性變形體[1]。

聚氨酯固化道床整體彈性遠好于無砟道床,也略好于有砟道床。由于道床在聚氨酯灌注前,碎石道床已經達到穩定工作狀態,在強度(保證承受和傳遞列車荷載)及穩定性(保持軌道框架的幾何形狀和尺寸)方面,聚氨酯固化道床類似有砟道床,但又吸取了整體道床結構的優點,通過阻止道砟顆粒之間的相對錯動及減小道砟顆粒接觸點(面)上的應力,延緩道床的殘余變形積累,減少道床的維修養護工作量[2]。因此可將聚氨酯固化道床應用于重載鐵路橋梁及隧道、沙漠線路和多風沙區域線路,可以減少維修工作量,提高運輸能力和行車安全性;應用于高速鐵路的高架車站、城鎮、郊區及長大鋼橋時,能夠降低行車噪聲,從而創造良好的社會效益和經濟效益,是一種極有開發前景的新型軌道結構形式。

1 道床澆注施工技術研究現狀

聚氨酯固化道床澆注施工需要消耗大量原料,而這種原料對于環境溫度、空氣濕度都較為敏感,因此施工過程中,對原料儲存有較高要求[3]。并且原料在存放時,容易出現分層現象,因此在使用之前,需要對原料進行攪拌,保障施工質量。

目前國外的聚氨酯固化道床施工還處于試驗階段,只在德國等少數國家進行了短距離試驗段施工,沒有形成規模,施工過程中所用原料量較少。國內聚氨酯固化道床施工量較大,但是現有的聚氨酯固化道床澆注設備中,儲料系統較為簡單,多使用噸桶和料桶,沒有維溫加熱功能,在氣溫較低時,無法保障原料溫度,會導致原料出現變質的情況。原料使用前往往需要人工攪拌,效率較低,無法滿足大規模聚氨酯施工要求。因此,需要設計一套具有加熱維溫功能、可進行原料流動循環的大型儲料系統,能夠實現原料的自動供應,保障聚氨酯澆注施工的效率和質量。

2 儲料系統總體設計

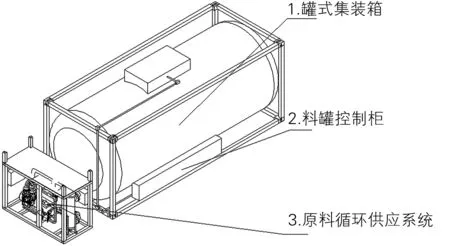

聚氨酯固化道床施工設備儲料系統主要包括罐式集裝箱和料罐加熱系統、原料循環供應系統、控制系統4部分。整套儲料設備可以放置在鐵路平車上[4],與前端用料設備采用管路連接,為其提供原料供應。儲料設備整體布局見圖1,循環供應系統放置在料罐出料口前端,與料罐用軟管連接,系統控制柜放置在料罐側面,用于控制料罐加熱系統、循環供應系統等。

圖1 儲料設備整體布局

2.1 罐式集裝箱

罐式集裝箱是將儲料罐安裝在標準6.096 m(20 ft)集裝箱框架內部,方便吊裝、運輸,還可以擺放、鎖定在鐵路平車上[5]。料罐容積22 m3,上面安裝有浮球式液位計、壓力傳感器、溫度傳感器,用于檢測料罐內原料液位、壓力、溫度等參數。料罐加料口、出料口和進氣口都安裝在料罐端面下部,方便與外部設備連接,加料管道和進氣管道從料罐內部延伸到料罐頂端,防止料罐內原料回流。料罐分內膽、外殼兩層結構,中間填充有保溫材料,確保良好的保溫性能[6]。

2.2 料罐加熱系統

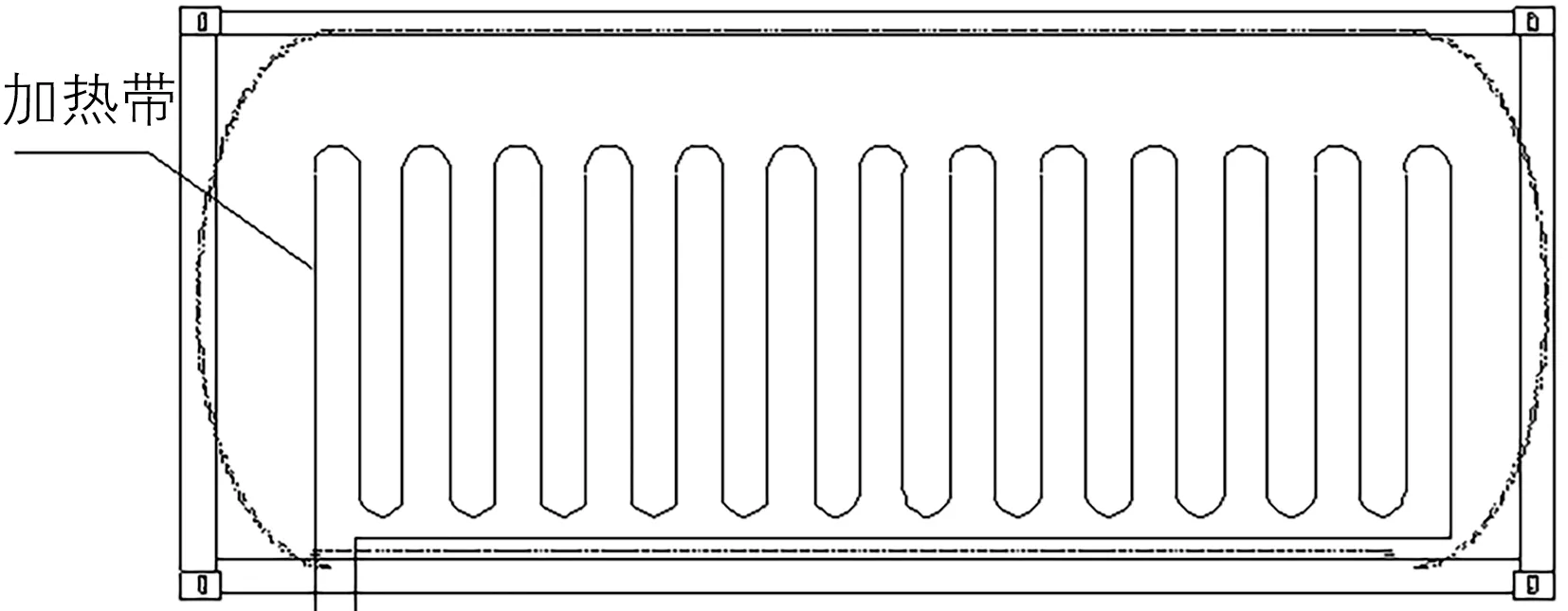

由于聚氨酯施工原材料在溫度過高/低時會發生變質,并且長時間存放后會產生沉淀結晶,而內盤管式的加熱方式會導致加熱盤管周邊原料溫度過高,并且料罐內部難以清洗維修,因此采用料罐外加熱方式更為適宜[7]。在罐體圓形內膽外側均勻鋪設電加熱帶作為料罐加熱介質,加熱帶蛇形排列的鋪在料罐內膽外壁上,使用固定鎖釘和高溫膠帶固定,并且在料罐內外膽間填充保溫材料實現料罐保溫。儲料罐加熱帶布置見圖2。

圖2 儲料罐加熱帶布置

在料罐內部安裝多個液體溫度傳感器,加熱過程中可對罐內液體進行檢測,當液體溫度達到預設值后,控制系統采用變頻控制的方式,自動調節加熱器加熱功率,實現罐內液體保持恒溫。

2.3 加熱系統參數

確定加熱系統功率,要考慮料罐散熱量和原料溫升所需熱量。首先應計算容器罐體的表面積,并根據保溫層材料、厚度和介質所維持的溫度,可知每平方米的散熱量,再通過計算得到罐體的總散熱量Q[8]。

式中:Q為罐體的總散熱量;k為保險系數;q為每平方米散熱量;s為容器罐體的表面積。

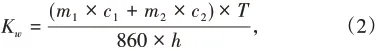

還需要計算出原料溫升所需功率。

式中:Kw為加熱所需功率;m1、m2為料罐內膽、原料重量;c1、c2為料罐內膽、原料比熱容;T為溫差;h為加熱時間。

通過計算出料罐散熱量和加熱原料所需功率,可以得出加熱系統總功率。

式中:P為加熱系統總功率。

2.4 原料循環供應系統

供料泵站將原料從料罐中抽出,通過氣動三通閥的管道轉換作用,能夠實現原料的循環或者供應。原料供應的同時,對料罐補充純凈的氮氣,保證罐內外壓力平衡,還可以防止原料與空氣中的水分發生反應。供料管道上安裝有壓力傳感器,實時監控管道內部液體壓力,當出現壓力超高時,控制系統可以自動停止泵站運轉,防止因原料管道不暢通導致的爆管現象。原料循環供應系統示意見圖3。

圖3 原料循環供應系統示意圖

2.5 控制系統

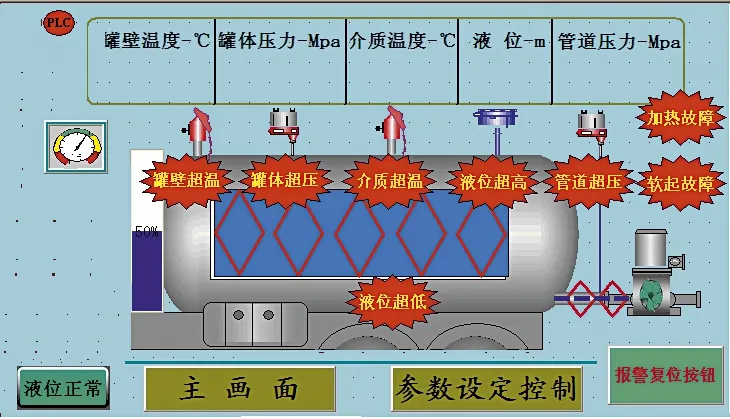

儲料系統的控制器采用PLC編程控制,用于監控料罐溫度、壓力、液位等關鍵參數,并對加熱系統、循環供應系統進行自動控制。控制界面見圖4、圖5。可以設定料罐溫度、液位、壓力上下限,自動調節料罐狀態,還與前端用料系統對接,實現原料自動供應。

圖4 控制系統控制界面

圖5 控制系統參數設置界面

3 結束語

針對聚氨酯固化道床施工的特點,提出一種專門用于聚氨酯固化道床施工的儲料系統。采用罐式集裝箱的儲料方式,保障施工現場原料儲備充足,并且便于安裝在鐵路通用平車上;儲料系統設計了智能料罐加熱系統,能夠對原料進行加熱,保障在低溫環境下聚氨酯固化道床施工順利進行;原料循環供應系統的設計,能夠根據施工用料需求,自動調整工作狀態,保證原料及時供應的同時,還可以提高原料加熱效率;智能控制系統能夠實時監控料罐、管道的各項參數,控制原料的補給、供應、加熱、循環等,實現儲料系統的自動控制,保障施工效率。

與現有設備相比,聚氨酯固化道床的施工設備儲料系統儲料能力強、操作方便,能夠實現施工中原料的智能管理,提高施工效率,保障施工質量,對聚氨酯固化道床的順利推廣應用有重要意義。