鄭萬鐵路隧道智能化建造技術創新實踐

王志堅

(武九鐵路客運專線湖北有限責任公司,湖北 武漢430200)

0 引言

當前,第四次工業革命席卷全球[1],新一代信息技術、網絡技術、人工智能快速發展,并與社會各行各業快速融合,從而催生了以智能醫療、智能農業、智能制造、智能建造為代表的“智能社會”浪潮。我國于2015年提出“中國制造2025”國家戰略,力爭2025年在制造業重點領域全面實現智能化[2];中國國家鐵路集團有限公司(簡稱國鐵集團)也提出“交通強國、鐵路先行”行業戰略以及“智能鐵路”“智能高鐵”等智能化理念[3-4],并于2019年將隧道智能化建造納入智能高鐵戰略的體系設計[5]。在此背景下,高鐵隧道建設應緊扣時代脈搏,廣泛應用新技術、新裝備、新材料,推進新一代信息技術與隧道修建技術的深度融合,促進鐵路行業的發展。

2016年,中華人民共和國國家發展和改革委員會、中華人民共和國交通運輸部與國鐵集團聯合發布《中長期鐵路網規劃》,勾勒了新時期“八縱八橫”高速鐵路網的宏大藍圖。未來,我國高鐵隧道建設規模巨大、難度巨大,高鐵隧道修建技術亟待大幅度革新,以滿足新時代高鐵隧道建設要求。

隧道施工的終極目標是實現“少人、無人”的智能化施工,而國內外相關研究均處于起步階段,僅在圍巖質量智能分析、智能鉆孔、智能監測等單項智能建造技術方面進行了研究和試驗應用,未形成成套技術體系[6]。

武九鐵路客運專線湖北有限責任公司(簡稱武九公司)依托鄭萬鐵路湖北段隧道工程進行了隧道智能化建造科技創新實踐,明確了建造內涵、制定了總體方案、攻克了關鍵技術,總結形成了具備初級智能化特征的中國隧道智能建造體系。

1 內涵及架構

隧道智能化建造是現代信息技術(大數據、互聯網、人工智能)、現代隧道修建技術(機械化大斷面修建技術)與智能工裝深度融合,通過規范化建模、網絡化交互、可視化認知、高性能計算及智能化決策支持,實現圍巖智能判識、智能設計、智能施工及智能管理,最終形成隧道建造新模式。其整體架構示意見圖1。

2 總體方案

2.1 機械化施工和數字化管理

建立機械化施工和數字化管理體系是實現隧道智能化建造的基礎[7-10],為實現隧道智能化建造,必須按照機械化施工、數字化管理要求,對現有設計方法、施工方法、管理手段等進行全方位的技術升級改造。武九公司依托鄭萬鐵路湖北段,歷經3年多科研實踐,總結形成了高速鐵路隧道機械化大斷面法成套技術,具備了隧道智能化建造的基礎。

2.1.1 標準施工工法

提出全斷面法和微臺階法2項機械化大斷面法標準施工工法。斷面一次開挖成形,避免圍巖多次擾動,貫徹了充分發揮圍巖自承能力的施工理念;制定了施工期間掌子面穩定性評價方法、支護安全位移分段控制指標、施工安全步距控制標準等一系列措施,有效保障軟弱圍巖隧道大斷面施工掌子面及洞身圍巖穩定性。

2.1.2 關鍵配套工藝

開發機械化大斷面法關鍵配套工藝,主要包括機械化大斷面法配套高壓劈裂注漿、機械化裝藥、超欠挖控制、早高強噴射混凝土、低預應力錨桿、寬幅防水板自動鋪設、自行式液壓仰拱棧橋、襯砌智能帶壓分層澆筑等8項施工工藝,實現了大斷面隧道機械化高質量、安全快速施工,極大促進了隧道機械化大斷面施工技術進步。

2.1.3 隧道主動支護體系及設計方法

基于對掌子面及洞身圍巖穩定性的認識,從“保護圍巖、充分發揮圍巖自承能力”的角度,提出“快挖、快支、主動支、快封閉”的施工理念,研發了包含超前支護、超前預注漿、低預應力錨桿、早高強噴射混凝土等措施的主動支護體系。與傳統隧道支護體系相比,主要在低預應力錨桿和早高強噴射混凝土方面有較大突破。

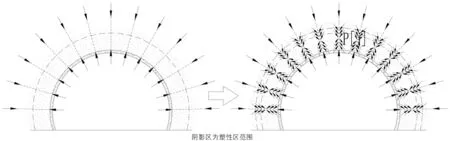

低預應力漲殼式錨桿通過外拉、旋緊錨桿桿體,使錨桿前段漲殼頭張開,與圍巖有效接觸,給錨桿施加一定的初錨力(初始張拉力),并通過旋緊螺母使安裝在孔口的錨桿墊板對巖壁形成約束力,第一時間形成壓力拱效應,控制圍巖變形,保證隧道結構安全。主動式錨桿支護力示意見圖2。

圖2 主動式錨桿支護力示意圖

將低預應力錨桿與早高強噴射混凝土、鋼架相結合,形成主動初期支護結構,使初期支護和圍巖承擔全部施工期間圍巖壓力。

在大量現場試驗和理論分析的基礎上,建立隧道大斷面法施工掌子面超前支護設計方法、洞身段圍巖形變壓力計算方法,對隧道支護結構設計圖進行2次系統優化,形成隧道機械化大斷面法施工圖。

基于極限平衡理論,提出的掌子面超前支護設計方法首次實現涵蓋超前管棚、掌子面錨桿、掌子面注漿的超前支護定量設計。超前支護受力模式示意見圖3,掌子面穩定系數計算公式見式(1)。

圖3 超前支護受力模式示意圖

式中:K為掌子面穩定系數,[K]為掌子面設計穩定系數,當K>[K]時,掌子面穩定;參考GB 50068—2015《巖土錨桿與噴射混凝土支護工程技術規范》,取[K]=1.15;Fc為滑移面黏聚力合力,N;Fq為掌子面上方圍巖壓力合力,N;Fw為掌子面滑移體自重,N;α1為管棚支護下掌子面前方擾動段豎向形變壓力折減系數;α2為掌子面預注漿加固后圍巖黏聚力增大系數;P1為掌子面錨桿合支護力,kN。

針對隧道機械化大斷面施工圍巖壓力特點,提出基于圍巖基本質量指標(BQ)的形變壓力計算方法,洞身支護荷載-結構模型示意見圖4,豎向及水平形變壓力計算公式見式(2)、式(3)。結合荷載-結構模型形成洞身支護設計方法,彌補現有規范塌方荷載不連續、偏保守的不足,使我國圍巖定量分級方法和圍巖壓力計算方法實現了統一,有利于隧道精細化設計和國際推廣應用。

圖4 洞身支護荷載-結構模型示意圖

豎向形變壓力計算公式:

水平形變壓力計算公式:

式中:γ為圍巖重度,kN/m3;B為隧道跨度,m;BQ為圍巖基本質量指標。

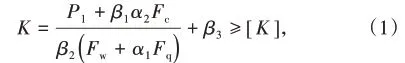

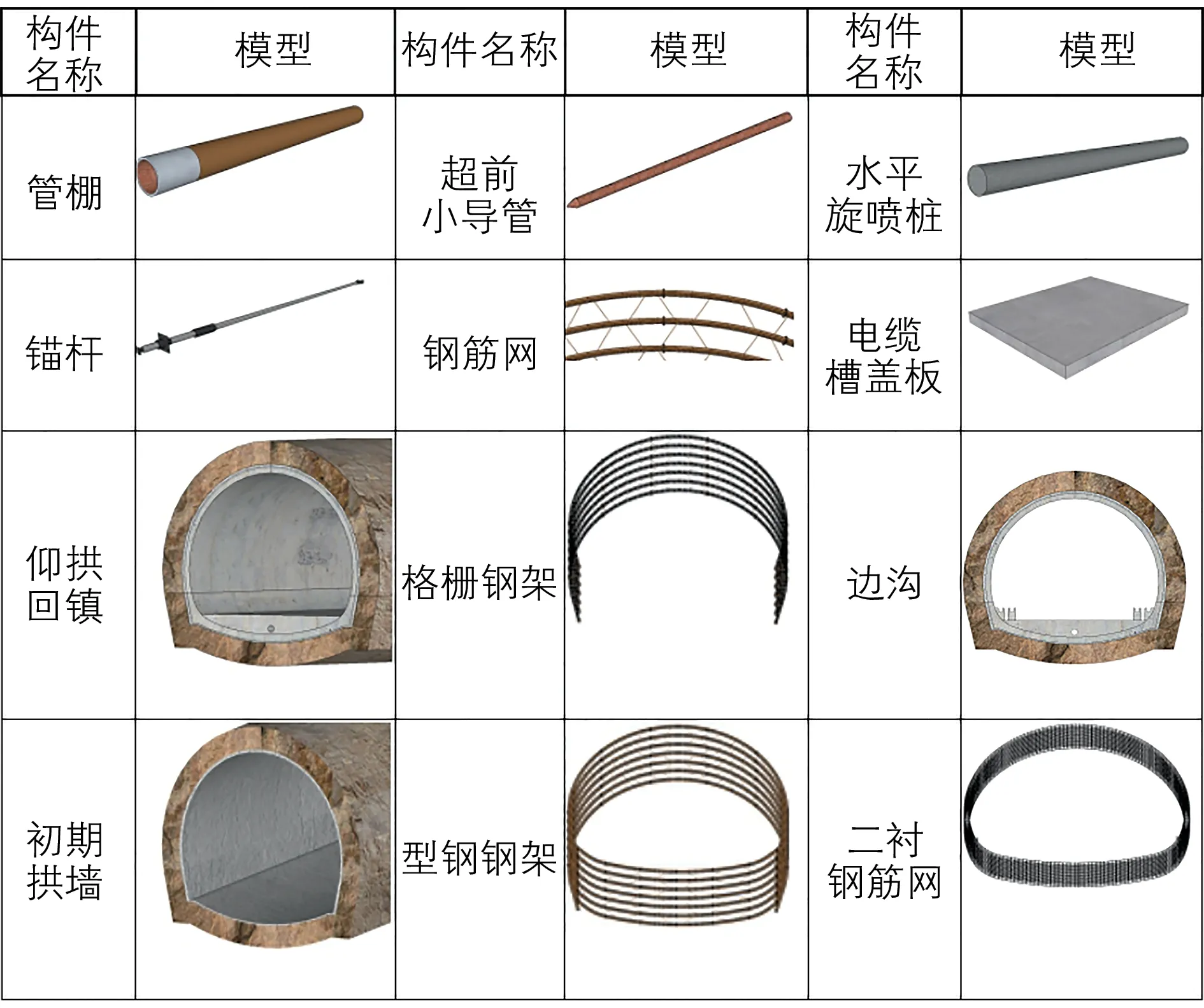

2.1.4 作業安全及質量信用管理方法

開發了基于輕量化BIM的數字化管理平臺,并建立了隧道機械化大斷面法作業安全及質量信用管理方法。輕量化BIM具有三維可視化、數據格式化、數據交互、數據存儲等特性。運用輕量化BIM建模,實現工程結構分解,賦予風險、標準、數量、清單等屬性,將工序狀態、檢驗批、驗工計價進行關聯,實現數、形、量、價的統一,為工序循環的細化、量化、標準化管理提供支撐。隧道參數化結構輕量化BIM模型見圖5,模型信息關聯示意見圖6。

在此基礎上研發隧道數字化管理系統,組織開發了工序質量、施工進度、變更設計、安全風險、質量信用、驗工計價等管理軟件,實現大斷面隧道機械化施工全要素、全過程的數字化和精細化管理。

圖5 隧道參數化結構輕量化BIM模型

圖6 模型信息關聯示意圖

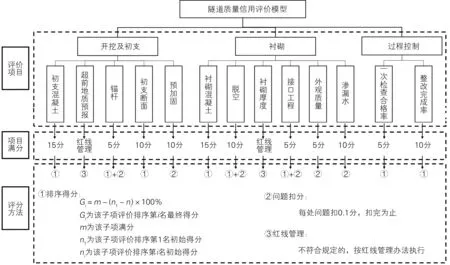

對于安全風險管理,基于多項施工指標信息,創新性地將隧道掌子面分為可控、基本可控和不可控3類,實現了隧道機械化大斷面法施工作業面可控性管理(見圖7);對于質量信用評價管理,以隧道工序、工后質量為核心,運用比較評分的方法,自動進行各施工單位質量信用評價、排序,避免人為因素干擾,極大激發企業管理內生動力,隧道質量信用評價模型示意見圖8。

2.2 總體規劃

基于鄭萬鐵路湖北段隧道工程機械化施工、數字化管理的實踐基礎,結合國內外隧道修建技術發展現狀,提出分3步有序推進隧道智能化建造技術,最終形成適合國情的中國隧道智能建造標準體系(China Smart Tunneling Method,CSTM)。

圖7 隧道機械化大斷面法施工作業面可控性管理方法示意圖

圖8 隧道質量信用評價模型示意圖

2020年7—10月,通過在鄭萬鐵路湖北段隧道智能化建造功能現場試驗,完成了數字工程裝備向智能互聯工程裝備轉變,初步驗證了隧道智能化建造各項功能。總體規劃如下:

(1)2021—2022年,實現“人工決策為主、機器決策為輔”,形成初級版(v1.0);

(2)2022—2025年,實現“人工決策與機器決策相結合”,形成中級版(v2.0);

(3)2025—2035年,實現“機器決策為主,人工決策為輔”,形成高級版(v3.0)。

3 關鍵技術

3.1 系列化成套智能工裝

綜合運用智能傳感、圖像識別、機器人、人工智能、物聯網等前沿技術,攻克了高精度量測定位、機器人自動控制、數據標準化交互等智能裝備的核心技術,研發了智能鑿巖臺車、智能鏟銑機、智能濕噴臺車、智能拱架臺車、智能錨桿臺車、智能注漿臺車、數字化襯砌臺車、數字化養護臺車等隧道鉆爆法施工智能成套裝備,為隧道智能化建造提供了裝備支撐。系列化成套智能工裝主要有三維量測定位、機器人作業控制、裝備數據標準化交互等關鍵技術。

3.1.1 三維量測定位技術

研發了機載一體化集成式的工裝精準定位系統,快速實現裝備實體、隧道實體、設計空間三者之間動態對應關系(見圖9)。通過搭載于智能裝備的掃描儀(兩軸激光測量系統),使用激光測量系統測量隧道內埋設的2個標靶,結合裝備搭載的傾斜儀,自動求解裝備相對隧道的位置與姿態參數,再通過隧道內的第3個標靶(校驗標靶)進行測量,校驗定位結果的正確性,校驗通過即完成定位。

圖9 實體空間與設計空間動態對應示意圖

3.1.2 機器人作業控制技術

建立重載冗余臂架誤差辨識補償技術。針對施工裝備重載臂架關節多、臂展長、荷載大、裝配關系復雜、撓度變形大等特點,在機器人控制中引入非線性彈性變形理論,建立復雜非線性變形模式下的等效撓度補償運動學模型,提出運動學參數冗余性定量分析指標,建立全工作空間運動學參數辨識標定方法,實現臂架全工作空間精確定位。重載臂架復雜變形模式與空間標定示意見圖10。

研發裝備臂架作業運動軌跡自動規劃與控制系統,實現臂架作業運動軌跡自動規劃與執行(見圖11)。針對多關節大型臂架及懸垂液壓、電氣柔性管線,提出復合模型實時干涉檢測與安全作業路徑規劃算法,建立防卡鉆防空打、噴混厚度自動補償等作業參數自適應實時決策方法,攻克高精度電液伺服微動控制技術,開發了裝備自適應作業控制系統,實現隧道智能裝備按照隧道設計自動規劃運動軌跡并自主控制精準作業。

圖10 重載臂架復雜變形模式與空間標定示意圖

圖11 臂架作業運動軌跡自動規劃與執行示意圖

3.1.3 裝備數據標準化交互技術

提出隧道裝備多源異構數據的統一交互方法。對隧道地質、設計、施工、質量等不同數據進行無監督聚類分析,明確隧道施工多源異構數據的時間、空間和語義特征,提出全工序智能裝備統一數據交互制式,建立基于寬窄帶融合技術的高可靠、低時延隧道施工現場裝備物聯網體系,開發隧道多源異構大數據分布式存儲交互架構,搭建智能裝備機群信息交互橋梁。智能鑿巖臺車參數采集與標準化交互示意見圖12。

圖12 智能鑿巖臺車參數采集與標準化交互示意圖

3.2 圍巖智能分級及支護結構智能設計

圍巖智能分級及支護結構智能設計是隧道智能化建造的主體和核心,包括圍巖智能分級和設計參數智能優選等關鍵技術。

3.2.1 圍巖智能分級

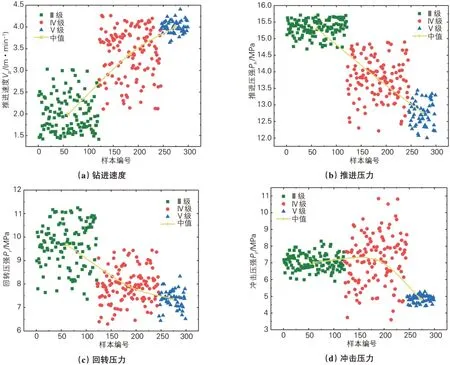

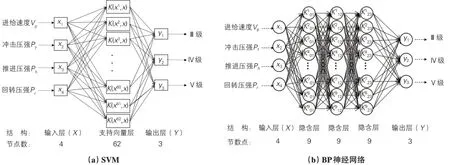

現場采集近1 000份不同巖性、不同級別圍巖的掌子面鑿巖臺車鉆進參數數據樣本,鉆進參數和圍巖級別散點示意見圖13。在解析鉆桿推進速度、推進壓力、沖擊壓力及回轉壓力等鉆進參數后,發現鉆進參數和圍巖級別有較強的相關性。其中,鉆進速度和圍巖級別呈現負相關;推進壓強、沖擊壓強、回轉壓強和圍巖級別呈現正相關,由此奠定了圍巖智能分級的基礎。基于這一特性,利用SVM、BP神經網絡等多種機器學習算法,建立掌子面圍巖智能分級模型(見圖14),準確率約87%。

圖13 鉆進參數和圍巖級別散點示意圖

圖14 掌子面圍巖智能分級模型示意圖

以掌子面圍巖智能分級模型為基礎,建立隧道圍巖智能分級方法并進行軟件開發。智能型鑿巖臺車自動獲取鉆進參數,通過軟件分析實現掌子面分塊、隨鉆圍巖分級,并依據權重給出掌子面圍巖級別。

3.2.2 設計參數智能優選

廣泛收集原鐵道部頒布的隧道通用參考圖、鄭萬鐵路隧道支護設計圖、鄭萬鐵路爆破設計圖,整理形成包括超前支護、洞身支護設計、爆破設計參數等設計參數數據庫。根據圍巖級別、埋深、巖石類型、施工水平等參數,利用數據庫智能搜索匹配算法,進行設計參數匹配、推薦;利用隧道機械化大斷面法超前支護設計方法、洞身支護結構設計方法,對設計參數初選值進行校核、優化,并進行軟件開發,實現設計參數智能化選擇。

3.3 隧道智能化建造協同管理平臺

運用多源異構數據接口、安全及存儲等關鍵技術,將圍巖智能分級系統、設計參數智能優選系統、開挖及支護智能施工系統與信息化管理系統進行整合,形成隧道智能化建造協同管理平臺。智能化建造協同管理平臺層次架構示意見圖15。

3.3.1 多源異構數據接口技術

圖15 智能化建造協同管理平臺層次架構示意圖

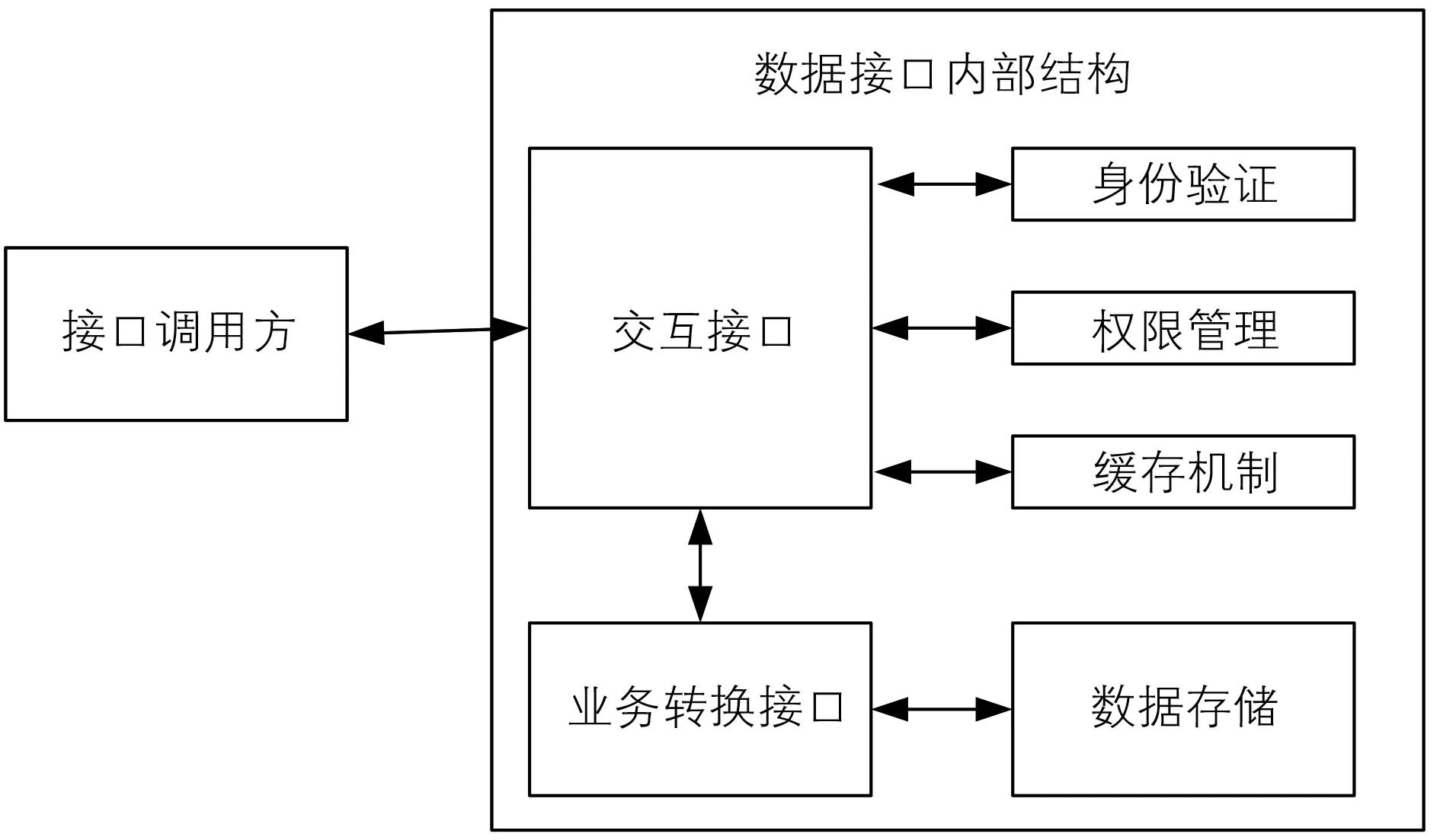

智能施工裝備所采集的數據格式以半結構化和非結構化格式居多,多種類型智能設備所感知數據方式、類型、存儲格式或表現形式可能存在較大差異。施工過程數據有采集頻率高、數據記錄多等特點;視頻或高清數碼具有存儲空間大、文件格式存儲等特點;現場手持終端檢測數據具有格式化、模板化等特點。搭建一套滿足不同數據類型、存儲格式的數據交互、轉換接口,借助“數據交互”實現系統內外的數據交互,借助“業務轉換接口”將施工數據轉換成滿足業務管理要求的數據格式,并提取關鍵數據形成為項目管理基層數據源。數據接口內部結構示意見圖16。

圖16 數據接口內部結構示意圖

3.3.2 多源異構數據存儲技術

智能建造管理平臺所涉及到數據具有類型多、結構復雜、量大、訪問頻率高等特點,為提升系統交互效率和訪問速度,需構建一個存儲結構合理、讀寫速度快、安全性高的數據存儲方案,借助數據拆分存儲等技術,改善了海量數據的讀寫性能。

(1)數據垂直拆分。依據智能建造協同平臺各個子系統和各業務管理的需要,將整個平臺的數據分割到不同的數據表空間,將原來強耦合的系統拆分成多個弱耦合的服務,通過服務間的調用來滿足業務需求。確保核心模塊的穩定性,同時有效緩解了不同業務模塊之間的IO競爭壓力。

(2)數據水平拆分。針對智能施工設備所采集的數據,依據數據的范圍或時間屬性將數據拆分到多個結構相同的數據表中,借助數據映射關系進行數據訪問,有效地解決了施工過程數據、質檢資料等單表數據量大的數據讀寫瓶頸。

(3)數據分區存儲。充分借助Oracle數據庫提供的分區機制,將表中的數據劃分成多個區域,通過分區表的映射關系,快速定位查詢、讀取數據,有效緩解部分數據持續陡增而引起的數據讀寫速度慢等問題,從而改善巨型數據表的讀寫性能。

3.3.3 多源異構數據安全技術

借助磁盤陣列從物理上進行有冗余的數據備份存儲,實現了數據的存儲安全和快速數據還原功能。應用程序嚴格按照前端、應用邏輯、數據庫進地分離,防止非法軟件通過前端攻擊數據庫和竊取數據信息。利用票據與令牌信息進行用戶認證與授權,借助token驗證用戶的合法性與有效性,有效避免了非法訪問。借助MD5加密技術對數據進行加密處理,降低了數據在傳輸、讀寫等環節出現信息泄露的風險。引入數字指紋和CA數字簽名技術,避免了有效避免數據被惡意篡改或偽造,同時確保數據的完整性。通過時間戳機制可以有效地防御DOS攻擊,提高了數據交互接口的可用性。

3.3.4 智能變更設計管理辦法

為充分發揮圍巖智能分級、智能設計子系統智能分析、智能決策的功能優勢,減少人為因素干擾,按照導向安全的原則,開發了智能變更設計管理模塊,即當系統判定圍巖級別和原設計圍巖級別不一致時,系統進入智能變更設計流程:當圍巖智能判識系統判識結果為圍巖由好變差時,變更設計以系統判定結果為準;對于圍巖智能判識系統判識結果為圍巖由差變好時,變更設計必須由指揮部組織參建各方現場判定為準,并進行線上變更操作。

4 結束語

鄭萬鐵路湖北段隧道智能化建造技術創新實踐體會如下:

(1)有序推進。國外隧道機械化、數字化發展經歷近百年才逐漸成熟,智能化也處于開端。因此,應結合我國國情,廣泛應用新材料、新技術、新裝備,全面革新隧道設計方法、施工方法、管理方法,在完成隧道機械化、數字化建造技術改造升級的前提下,持續推進隧道智能化建造技術進步。

(2)以建設單位為主體。隧道智能化建造是一個復雜的系統工程,涵蓋設計理論方法、施工工法工藝、裝備制造、建設管理等,應依托具體工程項目,以建設單位為主體,組織協調科研、設計、施工、裝備制造等單位,秉承“科研先行、循序漸進”的理念,以科研指導現場,產學研用緊密結合,按“試驗—推廣—提質增效”3個階段,有序推進鐵路隧道智能化建造推廣應用。

(3)良好的制度環境保障。隧道智能化建造尚處于起步階段,應積極推動相應設計、施工相關規范的制定、實施,為隧道機械化、智能化建造提供技術依據;加快推進相關定額標準制定、實施,為全面推廣鐵路隧道機械化、智能化施工提供切合實際的投資標準;積極鼓勵相關科研成果轉化、應用,并提供一定的政策支持,為隧道機械化、智能化建造創造產學研用的良好環境;并可參照國外做法,開展以施工單位為主體的隧道設計施工總承包、專業分包試點和設計單位為主體的組織隧道工程質量專項驗收。