網狀表面織構對水潤滑軸承摩擦磨損性能的影響*

何 陽 郭智威 吳祖旻 袁成清

(1.武漢理工大學能源與動力工程學院 湖北武漢 430063; 2.國家水運安全工程技術研究中心,可靠性工程研究所 湖北武漢 430063)

水潤滑軸承可以減少環境污染并且降低成本,具有極好的前景,近年來水潤滑軸承也有了越來越廣泛的應用[1]。然而水作為一種潤滑介質,其黏度較低,這使得穩定的潤滑液膜難以形成且承壓能力較弱,所以對水潤滑軸承的親水性及自潤滑性能提出了較高要求[2]。

為了改善水潤滑軸承潤滑條件,諸多學者通過模擬和試驗的對比分析優選出了具有優異水潤滑性能的軸承材料[3],同時也有許多研究人員通過在軸承表面添加適當的表面紋理來進一步改善水潤滑軸承的性能。

早在19世紀OSBORNE REYNOLDS就詳細地用理論證明了摩擦表面上水力壓力的存在,這種水力壓力能夠分離摩擦表面,以達到減摩抗磨的效果[4]。在20世紀,HAMILTON等已經驗證了表面微凸體可以改善摩擦面的潤滑條件[5]。自此表面紋理的相關研究便受到了許多研究人員的重視。2006年,RYK和ETISON[6]發現表面紋理可以在汽缸活塞環摩擦副中有效降低摩擦因數。2016年GHERCA等[7]提出了一種表面織構推力軸承的有限元模型,計算表明在一定條件下將紋理布置在推力軸承上可以改善其流體力學性能和摩擦性能。隨后,PEI等[8]用有限元的方法研究了9種表面紋理對浮動環軸承潤滑性能的影響,結果表明表面織構會顯著影響軸承的潤滑性能,同時凹狀織構更適合工程應用。但目前對于何種凹狀織構具有最優的性能還沒有明確的結論。

凹狀網狀織構產生的溝槽能夠作為潤滑劑的儲蓄池,亦能收存磨損過程中產生的磨屑,避免其磨損主軸[9-11];同時網狀紋理還能促進水進入摩擦表面,可以促進潤滑水膜的形成。相對于豎列溝槽,網紋織構具有更好的流通性,其中的液體不容易堵塞,能更好地促進潤滑水膜的形成。但是表面紋理勢必會降低軸承與主軸之間的有效摩擦面積,在相同的受力條件下,會導致比壓增大。因此,為了開展水潤滑軸承表面網紋幾何參數的優化設計,本文作者通過仿真計算不同網紋密度和深度下軸承的水壓變化趨勢,得到能產生最大水膜承載力的網紋深度和密度的范圍。在模擬分析的基礎上,利用3D打印制作試樣并通過試驗分析網紋織構各參數對水潤滑軸承性能的影響,為水潤滑軸承表面網紋結構的優化設計及工程應用提供依據。

1 仿真過程及結果

1.1 仿真過程

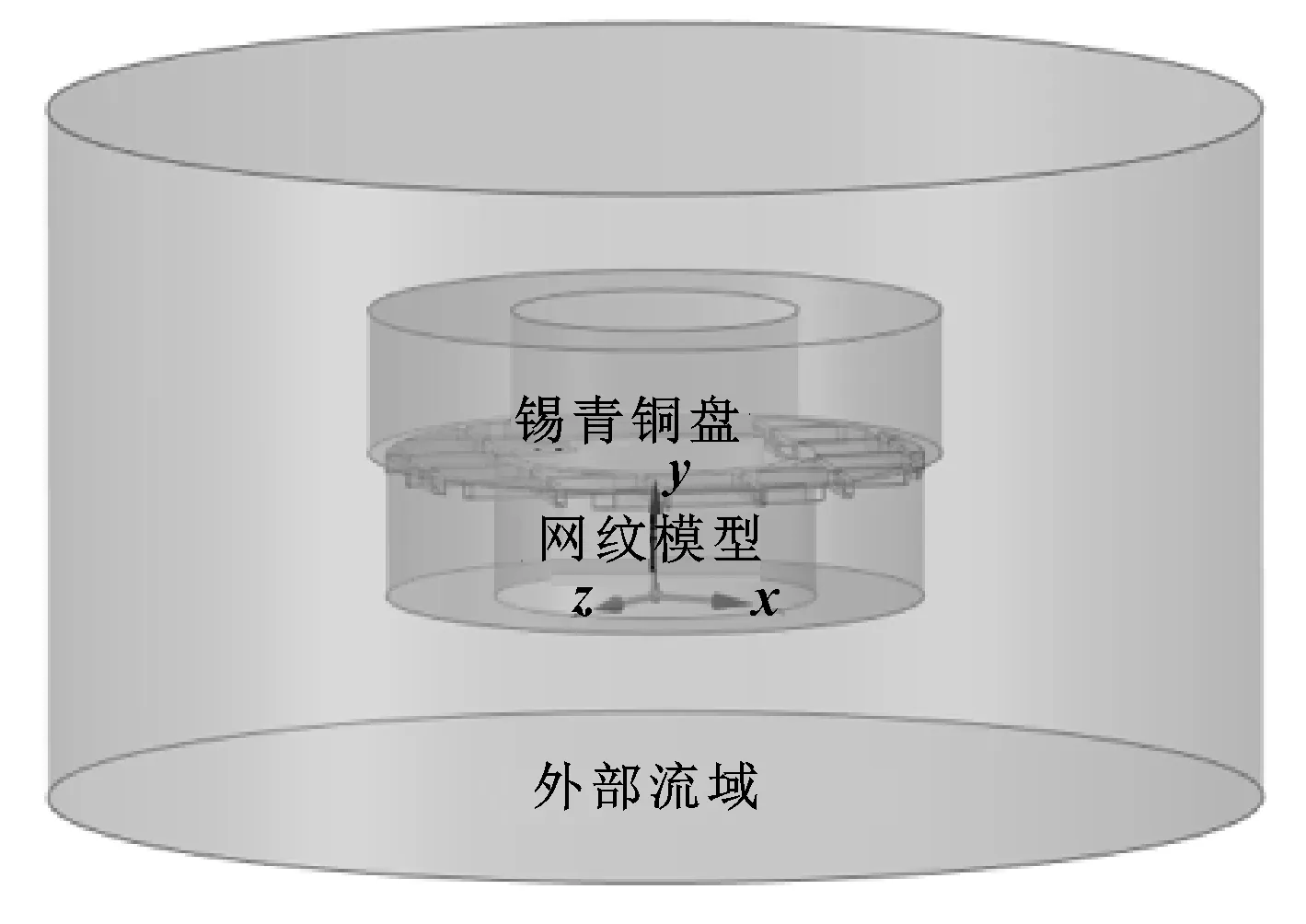

如圖1所示,為了對不同網紋織構水潤滑軸承的潤滑條件進行比較分析,根據使用的試驗設備對軸承和潤滑流場模型進行簡化,上部為錫青銅盤,下部為簡化的網紋織構軸承,外部包圍流域,中間間隔為10 μm厚的水膜。為控制變量,網紋溝槽的寬度設定為1 mm,建立深度分別為1、1.25、1.5、1.75、2 mm,網紋間隔分別為10、7.5、5 mm的網紋織構試樣模型。為便于描述,將模型名稱簡化為Sn1Dn2(n1為網紋間隔,n2為網紋深度),其中網紋深度為1 mm的各模型如圖2(a)、(c)所示。

圖1 仿真模型示意Fig 1 Simulation model

圖2 深度為1 mm的各網紋試樣模型Fig 2 Mesh textured sample models with the depth of 1 mm (a)S10D1;(b)S7.5D1;(c)S5D1

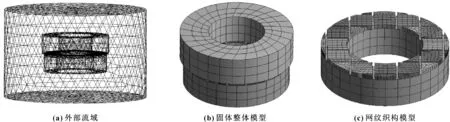

仿真使用Workbench和Fluent在System coupling中進行固液耦合[12]。由于要使用dynamic mesh,所以對潤滑流域采用四面體網格劃分[13],同時盡量減少網格數量并對水膜兩邊的表面加密,對與固體交界的區域分別命名,網格數量平均17萬,如圖3(a)所示。通過切塊對固體劃分六面體網格,網格數量平均為12 000,如圖3(b)、(c)所示。

圖3 S5D1的網紋試樣模型網格劃分示意Fig 3 The mesh textured sample model with a spacing of 5 mm and a depth of 1 mm (a)external area;(b)whole model of solid; (c) mesh textured model

在Workebench中首先設置錫青銅盤和網紋試樣(PLA)的材料屬性以對應后續的試驗條件,然后設置邊界條件如下:(a)錫青銅盤上表面受0.5 MPa載荷;(b)固定網紋試樣的下表面;(c)在Connection中添加錫青銅盤旋轉的Joint并設置繞z軸50 r/min的順時針旋轉;(d)設置與液體交界面為Fluid solid interface。

在Fluent中設置瞬態分析,采用RNG k-epsilon模型[14-15],流體域使用Water-Liquid。對固液交界面分別建立system coupling的動網格,對流域的外表面設置Stationary。因為主要是旋轉運動,所以動網格方式采用Smoothing和Remeshing,Remeshing使用Local cell的重構方式。

最后在Workebench和Fluent中設置相同的時間步長和步數,導入到系統耦合模塊中添加Date Transfer進行耦合運算。重復進行上述的過程,從而得到各組模型的仿真結果。

1.2 仿真結果

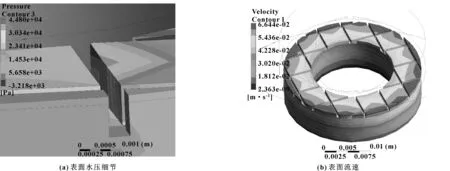

因為各組仿真的表面水壓最大點和流速圖大致相同,所以僅給出了S5D1網紋試樣表面的水壓和流速圖,如圖4所示。從圖4(a)中可以看出,水壓在網紋溝槽出口處達到最大值,在溝槽底部水壓達到最小值,摩擦表面的水膜承壓能力也相對較高,這說明網紋織構能夠增大摩擦表面間的水力壓力,促進水膜形成。圖4(b)中流速大小呈軸對稱分布,符合物理實際,溝槽內的流速低于表面流速,證實溝槽在對摩過程中可以儲存潤滑液從而提高潤滑性能。

圖4 流速與水壓云圖Fig 4 The contour flow rate and water pressure (a)surface water pressure details;(b)surface flow rate

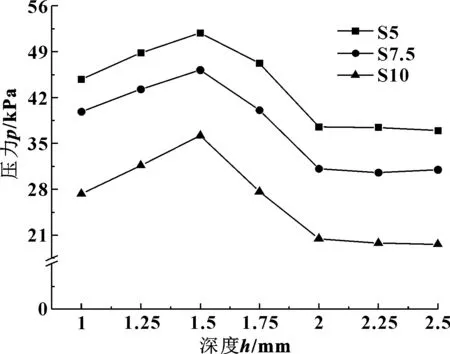

圖5顯示的是各網紋試樣在給定的邊界條件下水膜內最大正壓力的變化趨勢。在相同深度下,網紋越密集水壓越大;對于同樣的網紋密集程度,水壓基本隨著網紋深度的增加先增大后減小。水膜內正壓力越大,水膜的承載能力越大,所以在給定條件下,網紋對水膜的促進作用隨著深度的增加先增大后減小,同時隨密集程度的增加而增加。由于表面紋理本身會導致表面摩擦副有效接觸面積變小而影響軸承的力學性能,摩擦因數的變化仍無法確定,須通過試驗進一步探究網紋織構對水潤滑軸承摩擦磨損性能的影響。

圖5 各網紋試樣最大水壓變化趨勢Fig 5 The variation trend of maximum water pressure of different mesh textured samples

2 試驗設計

2.1 試驗設備

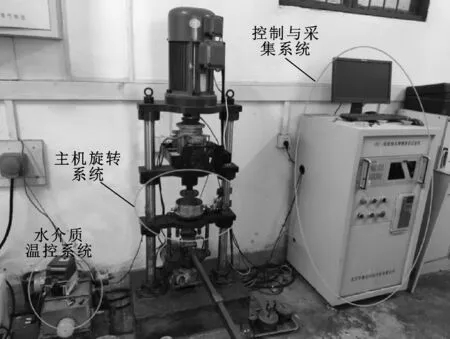

在仿真的基礎上,使用CBZ-1試驗機進行摩擦試驗。如圖6所示,該試驗機由主機旋轉系統和控制與采集系統構成。試驗過程中,試件固定在裝滿蒸餾水的底座上,錫青銅盤固定在試驗機的旋轉主軸上,通過主軸的旋轉和下壓實現表面對摩試驗。利用扭矩傳感器、壓力傳感器和轉速傳感器實時采集數據,輸入到計算機利用LabVIEW系統通過以下公式計算并記錄每秒的摩擦因數:

(1)

式中:μ為摩擦因數;T為扭矩;F為摩擦力;r為材料旋轉半徑。

圖6 CBZ-1摩擦磨損試驗機Fig 6 The CBZ-1 friction and wear tester

對摩試驗結束后,使用LI型激光干涉式表面輪廓儀(華中科技大學生產)對材料的摩擦表面進行觀測,并分析網紋織構水潤滑軸承的磨損機制。測量試驗前后對摩件的質量并計算磨損質量,研究不同條件下軸的磨損量。

2.2 試驗材料及方案設計

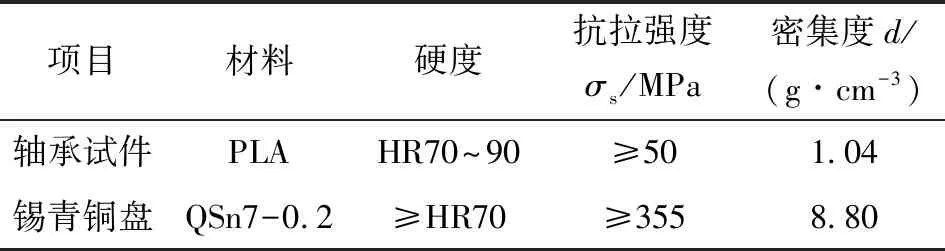

對摩件選用常見的艦船尾軸軸套材料錫青銅,軸承材料選用PLA(聚乳酸)。PLA材料是一種新型的環保材料,具有較高的熱穩定性和硬度,目前已經能夠規模化量產。錫青銅及PLA材料的力學性能參數如表1所示。

表1 錫青銅盤與PLA材料力學性能

依據仿真計算選取了結果較好或具有代表性的網紋參數,并使用3D打印方式制作了試件,包括尺寸為S5D1、S5D1.5、S10D1.5以及無網紋試樣。將4種試樣分別在50 r/min和250 r/min的條件下進行一共8組試驗。50 r/min是試驗機的最低轉速,250 r/min是船舶軸承的常見轉速。每組試驗共計運行2 h,使用蒸餾水作為潤滑介質,試驗載荷為0.5 MPa。圖7所示為250 r/min高速條件下摩擦磨損試驗后的S5D1網紋試樣與其對磨銅盤,從宏觀上可以看出銅盤的磨損更為顯著,S5D1試樣表面也有比較明顯的磨痕。

圖7 高速試驗后S5D1試樣與其對磨銅盤Fig 7 S5D1 sample and its counter-grinding copper disc after high-speed test

3 試驗結果與分析

3.1 摩擦因數分析

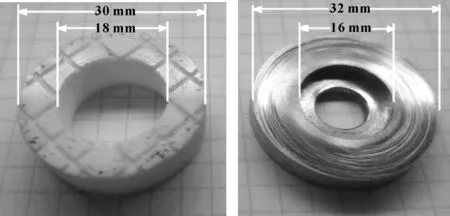

圖8顯示了不同密度與深度的網紋織構試樣分別在50 r/min和250 r/min的條件下進行2 h對摩試驗的平均摩擦因數。除S5D1.5試樣外各試樣在高轉速條件下的摩擦因數均低于低轉速條件下的摩擦因數,這是因為在低轉速條件下難以形成穩定的潤滑水膜,摩擦副間的潤滑條件較差[16]。高轉速條件會使網紋處水膜正壓力上升將兩接觸面分開,從而降低摩擦因數。

從圖8中可以看出,在50 r/min條件下,S5D1.5網紋試樣的摩擦因數最低,說明合適的網紋織構可以有效降低摩擦因數;在低轉速條件下摩擦因數隨著網紋的密集程度以及深度的增加而減小,這與仿真結果相同,說明過于疏或淺的網紋織構試件在低速條件下,水膜內的壓力無法完全分離摩擦副,摩擦副間的潤滑狀態較差。同時,由于表面網紋織構的溝槽進出口容易磨損產生磨屑,所以S5D1試樣和S10D1.5試樣在50 r/min下摩擦因數還大于無網紋試樣。而在250 r/min下,S5D1試樣的摩擦因數大幅降低至低于無網紋試樣,說明轉速的提高對網紋試樣潤滑水膜的形成起到了更大的促進作用,從而極大地降低了網紋試樣的摩擦因數。而S10D1.5試樣在高轉速條件下仍難以形成穩定的水膜,因而摩擦因數高于無網紋試樣。

結合試驗和仿真結果,在50 r/min下,間距5 mm、深1.5 mm左右的網紋織構可以最大化地降低摩擦因數;在250 r/min下,S5D1試樣的摩擦因數最低,S5D1.5試樣的摩擦因數與S5D1試樣相比略有上升。這是因為S5D1.5在低轉速條件下由于網紋的影響已經形成了良好的潤滑條件,再增加轉速網紋產生的增益效果很小;同時高轉速條件下應力更集中,溝槽的入口和出口處更容易產生磨屑,導致S5D1.5試樣在高轉速條件下摩擦因數上升。

圖8 50 r/min和250 r/min下各試樣的平均摩擦因數Fig 8 Average friction coefficient of each sample at 50 r/min and 250 r/min

3.2 表面形貌及磨損機制分析

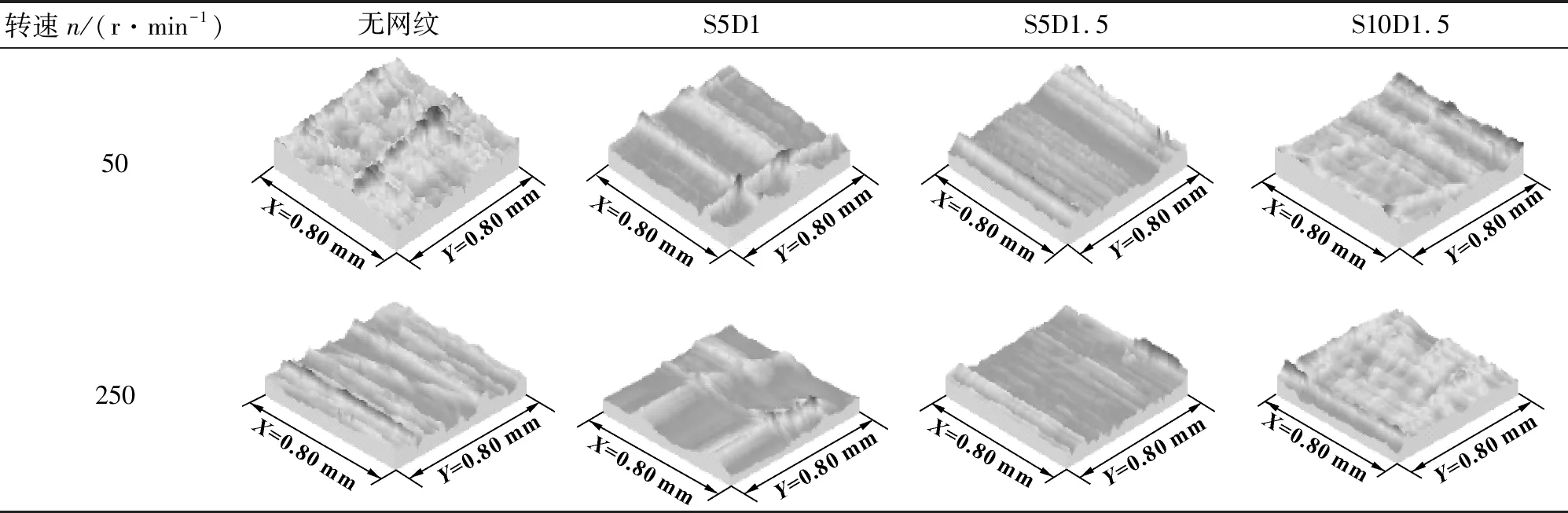

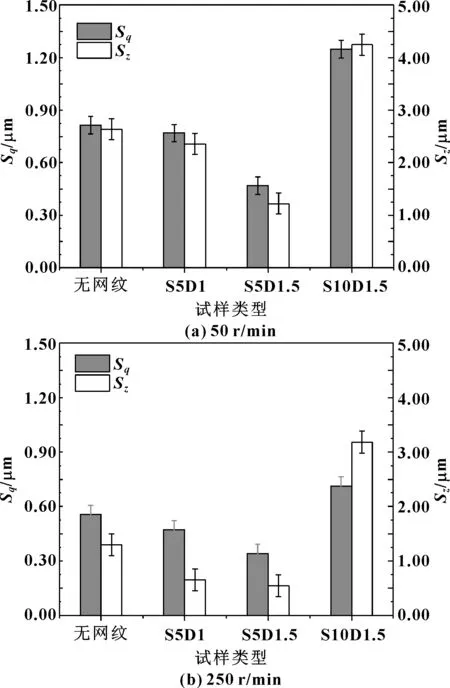

表2給出了50 r/min和250 r/min轉速下用激光干涉表面輪廓儀測量得到的各試樣表面磨損形貌圖,圖9顯示了統計的50 r/min和250 r/min條件下各試樣摩擦磨損試驗結束后的Sq、Sz值,Sq是區域內各點輪廓偏距的均方根值,Sz為表面十點峰-谷高度的平均值,Sq、Sz可以反映試樣表面的粗糙程度。從表2中各試樣的表面形貌圖可以明顯地看出,2種轉速下無網紋試樣和S10D1.5試樣的微凸和凹槽最為明顯,犁溝現象突出,其磨損機制很可能是磨粒磨損;在50 r/min條件下S5D1試樣表面也有較為明顯的犁溝,說明低轉速下該試樣也未能形成穩定的潤滑水膜,而這種現象在250 r/min的條件下有所改善,這與摩擦因數分析得到的結果一致。在2種轉速下,S5D1.5試樣表面都無明顯的犁溝,磨損比較均勻,這是因為深密的網紋在2種情況下都形成了穩定的水膜,從而改善了磨損后的表面形貌。

表2 摩擦試驗后各試樣表面形貌

如圖9所示,在2種工況下S5D1.5試樣都比其他試樣表面光滑,說明當網紋深度和密度合適時,網紋織構可以有效改善軸承的潤滑條件,從而改善摩擦試驗后試樣的表面形貌。S10D1.5網紋試樣表面比S5D1.5試樣更粗糙,這驗證了在一定范圍內,隨網紋密集度的增加,其對潤滑水膜形成的促進作用增加。另外,在2種轉速條件下S5D1網紋試樣表面都比S5D1.5網紋試樣粗糙,同樣驗證了網紋深度的增加對潤滑水膜的形成有促進作用。但S5D1網紋試樣和S5D1.5網紋試樣的粗糙度差距在250 r/min條件下極大地降低了,這是因為網紋過淺時,在低轉速條件下難以形成穩定的潤滑水膜,而在高轉速條件下也可以形成較好的潤滑水膜。

圖9 50 r/min和250 r/min下各試樣的Sq、Sz值Fig 9 Sq and Sz values of each sample at 50 r/min and 250 r/min

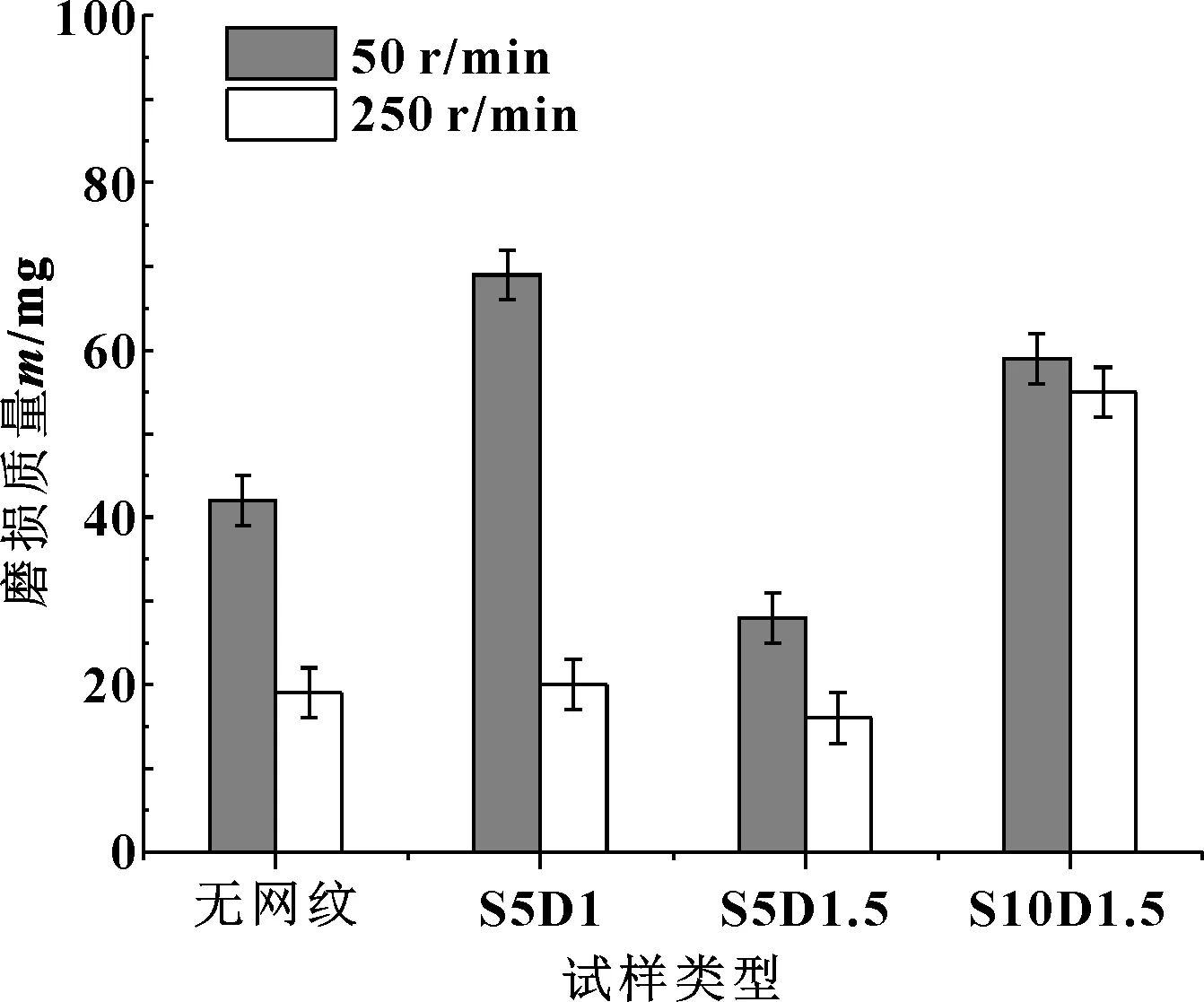

3.3 磨損量分析

圖10顯示了各組試驗的錫青銅盤分別在50 r/min和250 r/min的轉速下的磨損量。可見,與S5D1.5試樣對摩的銅盤在2種轉速下的磨損量都是最小的,這是因為S5D1.5試樣在2種轉速下形成的水膜都最穩定,這也進一步驗證了形貌分析得出的結果。50 r/min轉速下S5D1和S10D1.5試樣表面都難以形成穩定的潤滑水膜,與兩者對摩的銅盤的磨損量都大于與無網紋試樣對摩的銅盤。250 r/min轉速下S10D1.5試樣表面仍難以形成穩定的潤滑水膜,所以與之對摩的銅盤的磨損量最大;S5D1試樣表面形成了較穩定的潤滑水膜,但水膜承載能力不如S5D1.5試樣,所以這組試驗中銅盤磨損量僅稍高于S5D1.5試驗組。

圖10 50 r/min和250 r/min下各試樣的磨損量Fig 10 Wear mass losses of the samples at 50 r/min and 250 r/min

4 結論

(1)仿真結果表明,在忽略空蝕的條件下,相同的轉速和載荷下水膜承載能力基本隨著網紋深度的增加先增大后減小。

(2)試驗結果表明,合適的網狀紋理表面織構能夠有效改善水潤滑軸承的潤滑條件,進而提升軸承摩擦磨損性能。在文中試驗條件下間隔為5 mm、深度在1.5 mm左右的網紋織構為最優的處理方式。

(3)試驗結果表明,網紋織構促進穩定的水膜形成的同時也由于應力集中等原因會產生負面影響,過深或過淺的網紋都會導致摩擦因數的增大。